- Accueil

- Ressources

- L'électroérosion par enfonçage et l'électroérosion par fil, quelle est la différence ?

L'électroérosion par enfonçage et l'électroérosion par filQuelle est la différence ?

Usinage par décharge électrique (EDM) est une technique d'usinage puissante, dotée de capacités non conventionnelles, qui permet d'usiner n'importe quel matériau conducteur, quelles que soient ses propriétés mécaniques. Lorsque la méthode traditionnelle touche à ses limites, l'électroérosion entre en action. Ce procédé permet aux fabricants de créer des pièces d'une grande précision.

Dans cet article, nous aborderons brièvement l'usinage par électroérosion (EDM) et ses deux types, l'électroérosion par enfonçage et l'électroérosion par fil, ainsi que leurs caractéristiques, avantages et applications. À la fin de cet article, vous serez en mesure de choisir la meilleure option pour votre programme de fabrication ou d'électroérosion.

Qu'est-ce que l'usinage par décharge électrique (EDM) ?

L'usinage par électroérosion (EDM) est une technologie d'usinage non traditionnelle qui repose sur le phénomène d'électroérosion au cours d'une décharge d'étincelles pulsées entre l'outil et la pièce à usiner (électrodes positives et négatives) pour enlever l'excès de métal afin d'obtenir la taille, la forme et la qualité de surface prédéterminées de la pièce à usiner.

Il permet de fabriquer des pièces personnalisées avec une précision et une exactitude extrêmes, en utilisant l'énergie thermique pour séparer le matériau de la pièce à usiner. Les fabricants se tournent vers l'usinage par électroérosion (EDM) lorsque les opérations de fraisage et de tournage CNC ne permettent pas d'obtenir les résultats de coupe requis (par exemple, lorsque des cavités profondes et des angles internes aigus sont nécessaires).

L'électroérosion est populaire parce qu'elle permet de réaliser des formes extrêmement complexes qui sont difficiles à produire par fraisage. Elle excelle également dans différentes applications de matériaux durs tels que le titane. L'électroérosion est une technologie de fabrication soustractive qui utilise des étincelles électriques pour l'usinage. Il existe deux types d'électroérosion, à savoir l'électroérosion par enfonçage et l'électroérosion par fil. Nous examinerons ci-dessous les différences spécifiques entre ces deux types.

Différence entre l'électroérosion par enfonçage et l'électroérosion par coupe de fil

EDM par immersion

EDM par immersion est une construction matérielle révolutionnaire permettant de réaliser des géométries complexes et des coupes extrêmement précises qui ne sont pas possibles avec l'usinage conventionnel. Cette méthode nécessite l'utilisation d'électrodes en cuivre ou en graphite qui sont pré-usinées pour obtenir la forme souhaitée. Les électrodes sont ensuite enfoncées dans la pièce pour produire une forme opposée à la forme originale.

Comment fonctionne l'électroérosion par enfonçage?

L'électrode et la pièce sont entièrement immergées dans un fluide diélectrique et un courant à haute fréquence est appliqué entre elles. L'électrode agit comme une cathode (connectée au pôle négatif) et la pièce agit comme une anode (connectée au pôle positif).

Lorsque la pièce et l'électrode sont proches l'une de l'autre après la mise sous tension, un champ électrique puissant traverse le fluide entre la pièce et l'électrode (le fluide devient un conducteur) et le courant électrique se manifeste sous la forme d'une étincelle.

L'étincelle génère une température élevée, faisant fondre une partie du matériau à traiter (l'électrode sera également partiellement fondue), le fluide diélectrique se condense et évacue le matériau dénudé, le courant électrique est constamment activé et désactivé, la pièce et l'électrode doivent maintenir une certaine vitesse d'avance, afin de terminer le traitement de la pièce.

Caractéristiques et avantages de l'électroérosion par enfonçage

- La pièce et l'électrode de l'outil ne sont pas en contact pendant l'usinage, et la matière est enlevée par décharge électrique.

- Peut traiter des matériaux très durs, tels que le carbure, l'acier trempé et l'acier à outils.

- Diverses formes complexes peuvent être traitées, y compris des cavités internes, des trous borgnes, des parois minces et des angles vifs.

- L'électroérosion par enfonçage peut atteindre une précision d'usinage très élevée, de l'ordre du micron, voire du nanomètre.

- Il n'y a pas de force de coupe dans le processus d'usinage, ce qui ne produit pas de concentration de contrainte ou de déformation.

Applications de l'électroérosion par enfonçage

En raison de ses avantages uniques en matière d'usinage, l'électroérosion par enfonçage est largement utilisée dans de nombreux domaines où une grande précision et des formes complexes sont requises.

Fabrication de moules : Moules de haute précision tels que moules en plastique, moules de moulage sous pression, moules d'emboutissage.

Aérospatiale: Pièces de moteur d'avion, aubes de turbine, pièces de précision.

Dispositifs médicaux : Composants de dispositifs médicaux et outils chirurgicaux tels que scalpels, implants orthopédiques.

Industrie électronique : Pièces microélectroniques, connecteurs de précision et composants électroniques.

Automobile : Pièces de moteurs automobiles, engrenages, roulements.

Fabrication d'outils : Divers outils de coupe en carbure, forets, poinçons.

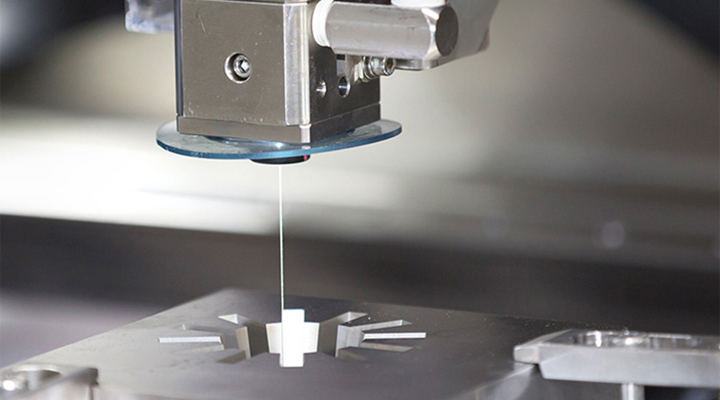

Electro-érosion par fil

Electro-érosion à fil également appelé érosion par fil, brûlage de fil ou électroérosion par étincelle, utilise la même technique que l'électroérosion par enfonçage, mais en coupant le fil. Contrairement au processus d'électroérosion par enfonçage, qui est utilisé pour former des évidements internes, l'électroérosion par fil est utilisée pour découper des contours internes et externes.

La matrice d'électroérosion est remplacée par des fils très fins chargés électriquement. L'électroérosion à fil fonctionne sur des pièces qui résistent aux procédés conventionnels. Dans cette méthode, des milliers d'étincelles sont déchargées sur les pièces métalliques pour les découper, mais ces pièces doivent être électriquement conductrices comme l'acier, l'alliage, le titane et le laiton.

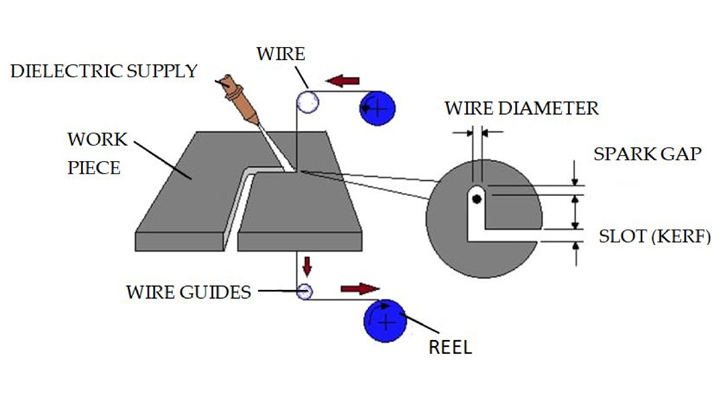

Comment fonctionne l'électroérosion à fil?

En utilisant un fil métallique fin mobile (cuivre ou un fil de molybdène) comme électrode, la pièce est découpée et façonnée par décharge d'étincelles pulsées. Cette technologie diffère des méthodes d'usinage traditionnelles en ce sens qu'elle utilise principalement l'énergie électrique pour traiter les matériaux. Elle n'est donc pas limitée par la nature du matériau et peut traiter n'importe quel matériau dur, résistant ou cassant.

Dans le processus d'électroérosion à fil, une décharge d'étincelles est générée entre le fil de l'électrode et la pièce à usiner par le biais d'un courant d'impulsion, et la pièce à usiner est coupée et traitée en utilisant l'effet corrosif de la décharge d'étincelles. En raison de l'utilisation d'un fil-électrode, l'électroérosion à fil ne peut effectuer que des découpes de contours. Lorsque l'espace entre la pièce et le fil-électrode est suffisamment petit pour être traversé par la tension d'impulsion, une décharge d'étincelles est générée entre les deux et la pièce est découpée. La pièce à usiner avec un contour de courbe arbitraire peut être traitée en contrôlant le moteur pas à pas pour entraîner le déplacement des palettes X et Y par le biais de l'instruction émise par le dispositif de commande numérique.

Caractéristiques et avantages de l'électroérosion à fil

- Le fil d'électrode étant très petit, il peut traiter des trous fins de forme spéciale, des fentes étroites et des pièces de forme complexe, et il peut atteindre une précision de traitement extrêmement élevée, avec une précision de ±0,005 mm et une rugosité de surface de Rα 1,25~2,5um.

- Il convient à l'usinage de pièces de forme complexe et de petite taille, en particulier de certaines formes irrégulières et flexibles.

- La surface de la pièce est moins affectée par la chaleur, et la chaleur générée pendant le traitement est principalement concentrée dans le joint de coupe, ce qui convient au traitement des matériaux sensibles à la chaleur et permet de maintenir la stabilité dimensionnelle de la pièce.

- La découpe au fil ne génère pas de force sur les pièces, évitant ainsi leur déformation, ce qui est propice au traitement des pièces à faible rigidité, et la surface traitée présente une finition élevée, moins de bavures et une bonne qualité de surface.

- En raison de l'étroitesse du joint de coupe généré pendant le traitement, l'enlèvement réel de métal est très faible et le taux d'utilisation du matériau est élevé, mais le coût du traitement est élevé, ce qui ne convient pas au traitement à grande échelle.

- L'électroérosion à fil permet un traitement rapide et le projet peut être mis en place et achevé dans un délai court.

Quel processus dois-je utiliser ?

Dans cette nouvelle ère de technologie et de progrès, il existe de nombreuses machines avec lesquelles il faut se familiariser. Si vous débutez ou si vous élargissez votre champ d'action, l'électroérosion est la réponse à toutes vos questions. En fonction de vos besoins et de vos considérations, vous pouvez utiliser deux types d'électroérosion : l'électroérosion par enfonçage et l'électroérosion par fil.

Si vous souhaitez produire des matrices et des moules avec la production de plastique moulage par injection Pour les cavités, vous devriez utiliser l'électroérosion par enfonçage, car c'est l'application la plus courante de l'électroérosion par enfonçage. Ce procédé permet également au fabricant d'obtenir des détails incroyables et de produire une large gamme de composants dans différents secteurs, notamment l'aérospatiale et l'automobile.

Si vous avez une petite production et que vous avez besoin de tolérances serrées, votre priorité devrait être l'électroérosion à fil. L'électroérosion à fil est la méthode la plus rentable et la plus rapide par rapport aux autres méthodes disponibles sur le marché. Il est également largement utilisé dans l'industrie aérospatiale et médicale pour la fabrication de différents types d'équipements et de pièces. Ce procédé ne nécessite pas de traitement thermique post-usinage, ce qui signifie qu'il n'y a pas de stress thermique et qu'il y a moins de risques de déformation de la surface du matériau.

Quels sont les matériaux usinés par électroérosion ?

En théorie, l'électroérosion peut être utilisée pour usiner n'importe quel matériau conducteur.

Toutefois, en raison de la vitesse d'enlèvement de matière plus lente de l'électroérosion par rapport aux machines-outils conventionnelles, le processus d'électroérosion est mieux adapté à l'usinage des aciers à outils trempés, titanele carbure cémenté, le carbure de tungstène, l'Inconel, etc., qui sont difficiles à usiner avec les méthodes conventionnelles.

Pourquoi l'électro-érosion nécessite-t-elle un courant à haute fréquence ?

En effet, l'électrode et la pièce doivent être refroidies. La courte durée de l'alimentation fait que l'étincelle est très brève et que la chaleur n'est pas suffisante pour pénétrer profondément dans l'électrode et la pièce, ce qui joue le rôle de micro-usinage et de protection de l'électrode. En outre, la période de coupure de l'alimentation facilite l'écoulement des matériaux corrodés et le remplissage de l'éclateur par un nouvel écoulement. Cependant, le processus est si rapide que le nombre d'étincelles entre l'électrode et la pièce dépasse les milliers, voire les dix mille, par seconde.

La société DEK propose-t-elle des services d'électroérosion ?

DEK offre des services de précision extrêmement fiables et de premier plan en matière d'usinage par électroérosion et fournit des solutions pour le prototypage, la production et les services d'usinage par électroérosion sur mesure. Notre usinage par électroérosion nécessite moins d'électrodes, ce qui réduit les coûts de fabrication globaux.

En choisissant le service d'usinage par électroérosion de DEK, vous pouvez obtenir une précision d'usinage de 0,005 mm et une rugosité Rα 0,15~0,2. La précision de notre découpe par fil EDM est également de 0,005 mm, mais la rugosité est de Rα 0,8. Commencez votre nouveau projet avec DEK, nous contacter maintenant.

Conclusion

En résumé, l'usinage par décharge électrique (EDM) est un processus qui utilise des décharges électriques pour manipuler la forme et les propriétés physiques des matériaux. Dans cet article, je pense que vous avez acquis une compréhension de base de cette méthode d'usinage. Vous pouvez donc choisir l'option qui répond le mieux à vos besoins pour obtenir les meilleurs résultats.

DEK propose les meilleurs services d'usinage par électroérosion (EDM), ce qui vous permet d'obtenir les meilleurs résultats avec la plus grande précision et le délai de livraison le plus court. Vous pouvez toujours contacter nos ingénieurs pour une assistance technique afin de mieux comprendre les étapes du traitement et le délai de livraison de la production.