- Accueil

- Ressources

- Défauts courants de l'usinage CNC et comment les corriger

Défauts courants de l'usinage CNC et comment les corriger

L'usinage CNC vous aide à fabriquer des pièces précises, mais il arrive que les choses tournent mal. Ces problèmes peuvent ralentir votre travail et augmenter les coûts.

Mais ne vous inquiétez pas, la plupart des défauts d'usinage ont des solutions simples. Dans ce blog, vous découvrirez les défauts d'usinage CNC les plus courants et la manière de les corriger.

Qu'est-ce que l'usinage CNC ?

L'usinage CNC est un moyen de contrôler des machines telles que des tours, des broyeurs et des rectifieuses à l'aide d'un ordinateur. L'ordinateur suit une conception numérique pour façonner une pièce finale en coupant de la matière.

Ces machines sont importantes parce qu'elles peuvent fabriquer des pièces complexes avec une grande précision et une grande régularité. De nombreuses industries en dépendent.

Défauts courants de l'usinage CNC et comment les corriger

Dans cette section, nous examinerons les défauts courants de l'usinage CNC, leurs causes et la manière de les corriger ou de les prévenir.

Imprécisions dimensionnelles

Si la pièce ne correspond pas aux mesures requises, elle risque de ne pas être adaptée ou de ne pas fonctionner correctement.

Causes possibles :

- Si votre machine CNC n'est pas correctement calibrée, les dimensions seront faussées.

- Certains matériaux se comportent différemment lors de l'usinage, ce qui affecte la précision.

- Les changements dans l'environnement peuvent modifier légèrement la taille des matériaux.

Comment y remédier :

- Vérifiez et réétalonnez souvent votre machine.

- Veillez à ce que vos matériaux soient stables et fiables.

- Essayez de maintenir une température et une humidité stables.

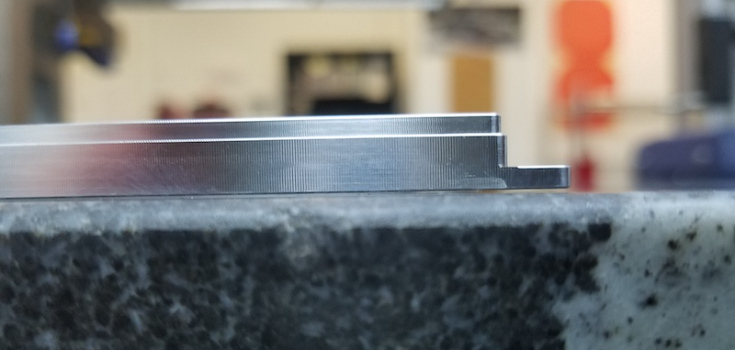

Mauvais état de surface

Si votre pièce finie présente des textures rugueuses ou des lignes visibles, cela peut affecter son aspect et son fonctionnement.

Causes possibles :

- Si votre outil vibre trop, il peut laisser des marques irrégulières. Cela se produit lorsque les outils sont émoussés, que les stratégies de coupe sont incorrectes ou que le refroidissement est insuffisant.

- Une vitesse d'avance trop rapide peut faire trembler l'outil et laisser des marques.

Comment y remédier :

- Gardez vos outils bien affûtés et utilisez la bonne stratégie de coupe pour éviter le broutage.

- Réduisez la vitesse d'avance ou réglez la vitesse de la broche pour obtenir une surface plus lisse.

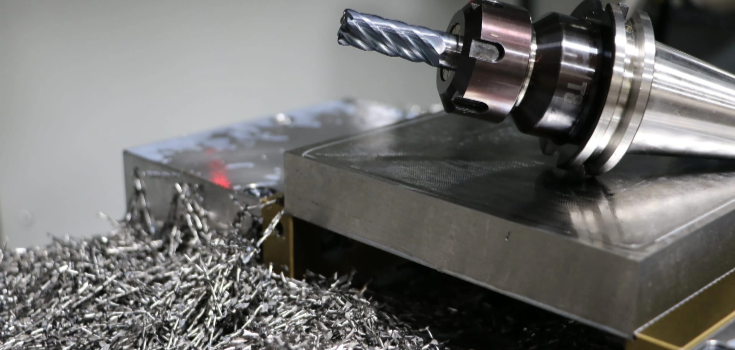

Usure et rupture des outils

Les outils de coupe peuvent se casser inopinément, ce qui ralentit la production et augmente les coûts.

Causes possibles :

- Une pression trop forte peut casser l'outil.

- Certains outils s'usent plus rapidement lorsqu'ils sont utilisés sur le mauvais matériau.

- L'accumulation de chaleur peut rendre les outils cassants.

- Les outils surutilisés finissent par se casser.

Comment y remédier :

- Ajustez les réglages pour réduire la pression exercée sur l'outil.

- Choisissez des outils adaptés au matériau à usiner.

- Prévenir la surchauffe avec le bon liquide de refroidissement.

- Inspectez souvent les outils et remplacez-les avant qu'ils ne tombent en panne.

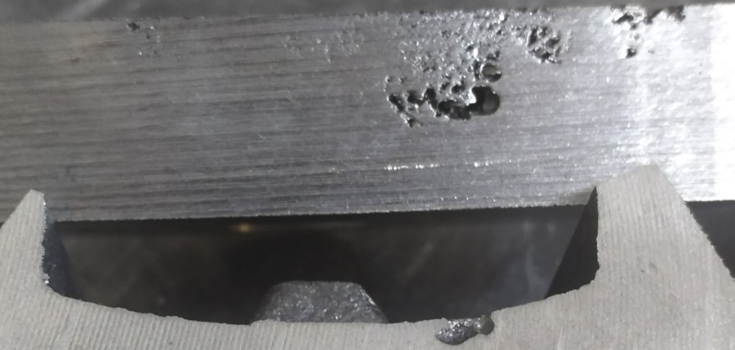

Bavures et arêtes vives

Burrs sont de minuscules arêtes indésirables ou des zones rugueuses sur votre pièce, généralement autour des coins ou des arêtes.

Causes possibles :

- Les matériaux plus tendres et les outils émoussés peuvent créer des bavures.

- Des réglages de coupe incorrects peuvent aggraver les bavures.

- Un outil endommagé peut provoquer des bords irréguliers.

Comment y remédier :

- Vous pouvez éliminer les bavures manuellement à l'aide d'une lime ou de papier de verre, ou utiliser des techniques avancées telles que l'ébavurage thermique ou vibratoire.

- Remplacez les outils émoussés ou affûtez-les régulièrement.

- Modifiez les trajectoires des outils, utilisez des brise-copeaux ou modifiez les vitesses de coupe pour réduire la formation de bavures.

Déformation des matériaux

Cela se produit lorsqu'une pièce change de forme involontairement, souvent en se pliant ou en se tordant.

Causes possibles :

- Certains matériaux présentent des tensions accumulées qui se libèrent lors de la coupe.

- Si une pièce n'est pas correctement soutenue, elle peut se déformer.

Comment y remédier :

- Choisissez des techniques et des montages stables pour maintenir la pièce en toute sécurité.

- Le traitement thermique ou la réduction des contraintes après l'usinage peuvent empêcher le gauchissement.

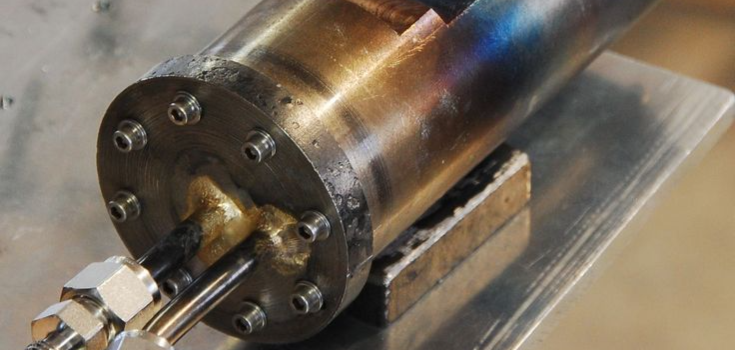

Marques de brûlure

Si vous voyez des taches sombres ou décolorées sur votre pièce, il se peut qu'elle ait surchauffé pendant l'usinage.

Causes possibles :

- Un frottement trop important dû à des réglages incorrects peut entraîner une surchauffe.

- S'il n'y a pas assez de liquide de refroidissement, en particulier pour les matériaux sensibles à la chaleur comme le titane, une surchauffe peut se produire.

Comment y remédier :

- La diminution de la vitesse de coupe et l'augmentation de la vitesse d'avance peuvent réduire l'accumulation de chaleur.

- Utiliser plus de liquide de refroidissement ou de meilleures techniques de refroidissement pour les matériaux sensibles à la chaleur.

Marques de bavardage

Il s'agit de lignes ondulées sur la surface de votre pièce, causées par les vibrations de l'outil.

Causes possibles :

- Si l'outil n'est pas stable, il vibrera.

- Une fondation de machine instable ou une pièce non soutenue peuvent aggraver les vibrations.

Comment y remédier :

- La modification de la vitesse d'avance et de la vitesse de la broche peut contribuer à réduire les vibrations.

- Veillez à ce qu'il soit bien serré et correctement soutenu.

- Certains outils sont conçus pour réduire les vibrations et améliorer la qualité de la surface.

Marques d'outils

Il s'agit de lignes ou d'arêtes laissées à la surface d'une pièce par l'interaction de l'outil avec le matériau.

Causes possibles :

- L'utilisation d'un outil de coupe inadapté ou de réglages agressifs peut être à l'origine de ces marques.

- Une configuration instable de la machine peut laisser des lignes indésirables.

- La façon dont l'outil démarre et s'arrête de couper peut également affecter la surface.

Comment y remédier :

- Réduire la pression et affiner le mouvement de l'outil.

- Utiliser des outils avec de meilleurs revêtements ou géométries.

- Finir la pièce par des étapes de lissage supplémentaires si nécessaire.

Bordure construite

La BUE se produit lorsque la matière adhère à l'outil de coupe. Cela rend l'usinage moins précis.

Causes possibles :

- Trop de friction fait que les copeaux restent collés à l'outil.

- Un mauvais réglage peut rendre l'outil inefficace.

- Sans lubrification adéquate, les matériaux peuvent surchauffer et coller.

Comment y remédier :

- Les outils dotés de revêtements spéciaux réduisent l'accumulation de matériau.

- Utilisez le bon liquide de refroidissement ou le bon lubrifiant pour minimiser les frottements.

Fissures ou fractures

Les pièces peuvent se fissurer ou se casser pendant l'usinage, surtout si elles sont fragiles ou soumises à des contraintes trop importantes.

Causes possibles :

- L'application d'une force trop importante peut entraîner la rupture d'une pièce.

- Une mauvaise trajectoire de coupe peut créer des points de tension.

- Certains matériaux sont difficiles à couper et les outils les moins performants ne les maîtrisent pas toujours.

Comment y remédier :

- Les outils tranchants permettent des coupes plus nettes avec moins de force.

- Les outils dotés d'un revêtement en carbure ou en diamant durent plus longtemps.

- Utiliser des outils à plusieurs tranchants pour répartir la force.

Coupes incomplètes ou mauvaise résolution des détails

Si une machine CNC ne coupe pas jusqu'au bout ou omet des détails, la pièce finale ne correspondra pas à la conception.

Causes possibles :

- Un outil usé ou inadapté peut manquer des détails fins.

- Les réglages de la vitesse et de l'avance peuvent être erronés.

- Les vibrations ou les pièces mal fixées peuvent rendre les coupes moins précises.

- Des erreurs dans le code CNC peuvent entraîner l'absence de détails.

Comment y remédier :

- Maintenir les outils de coupe en parfait état.

- Optimiser la vitesse et l'avance pour une meilleure précision.

- Réduisez les vibrations et vérifiez qu'il n'y a pas de pièces détachées.

- Vérifiez à nouveau le programme pour vous assurer qu'il suit correctement la conception.

Bosses ou empreintes

Les bosses ou les empreintes se présentent sous la forme de dépressions superficielles indésirables, souvent causées par des méthodes d'outillage ou de serrage.

Causes possibles :

- Force de serrage excessive, en particulier pour les matériaux plus tendres.

- Impact de l'outil ou mauvaise manipulation.

Comment y remédier :

- Utiliser des plaques d'acier intermédiaires pour répartir uniformément la pression de serrage.

- Investissez dans des mandrins et des montages spécialisés conçus pour minimiser les dommages à la surface.

- Ajuster les méthodes de serrage pour n'appliquer que la force nécessaire.

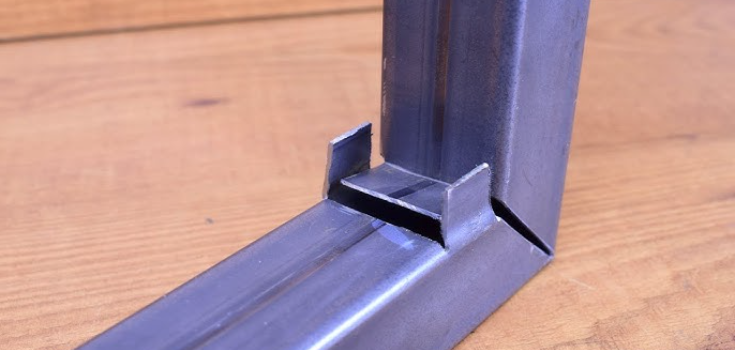

Joints ou raccords mal assortis

Des coutures ou des joints mal adaptés se produisent lorsque deux parties ou sections ne s'alignent pas correctement, ce qui donne lieu à des surfaces inégales.

Causes possibles :

- Programmation imprécise ou erreurs dans le parcours de l'outil.

- Usure ou désalignement de la machine.

- Propriétés des matériaux incohérentes.

- Variations de la force de serrage ou désalignement lors de l'assemblage.

Comment y remédier :

- Veiller à la précision de la programmation et des trajectoires d'outils.

- Effectuer l'entretien régulier et l'étalonnage des machines à commande numérique.

- Utiliser des matériaux cohérents et de haute qualité.

- Alignez et fixez soigneusement les pièces lors de l'installation et de l'assemblage.

Contraintes et distorsions internes

Les contraintes internes et la distorsion se produisent lorsqu'une pièce usinée se déforme en raison de la libération de contraintes internes.

Causes possibles :

- Contraintes résiduelles dues à un traitement antérieur du matériau.

- Forces de coupe inégales.

- Support ou serrage inadéquat.

- Chaleur excessive pendant l'usinage.

Comment y remédier :

- Appliquer des traitements de détente avant l'usinage.

- Optimiser les paramètres de coupe pour répartir uniformément les forces.

- Utiliser des supports rigides et des dispositifs de serrage pour éviter les mouvements.

- Contrôlez la chaleur grâce à des techniques de refroidissement efficaces.

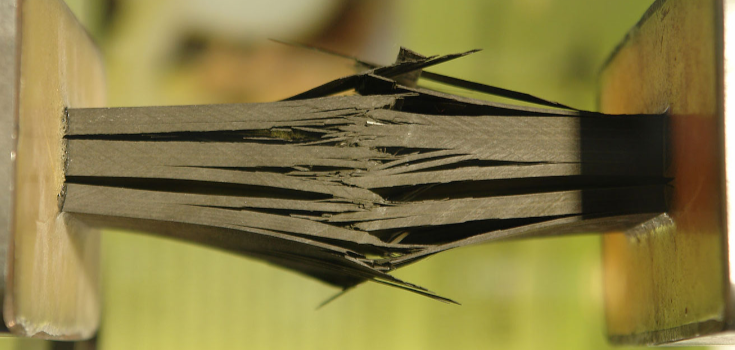

Décollement

Le décollement se produit lorsque les couches d'un matériau stratifié se séparent ou se décollent pendant l'usinage.

Causes possibles :

- Forces de coupe ou vitesses d'avance excessives.

- Stratifiés de mauvaise qualité ou faiblement collés.

- Mauvais choix d'outils ou outils usés.

- Serrage inadéquat, entraînant des vibrations ou des mouvements.

Comment y remédier :

- Réduire les efforts de coupe et les vitesses d'avance.

- Utiliser des matériaux stratifiés de haute qualité et bien collés.

- Choisir des outils tranchants et appropriés pour les matériaux stratifiés.

- Fournir un support et un serrage suffisants pour empêcher tout mouvement.

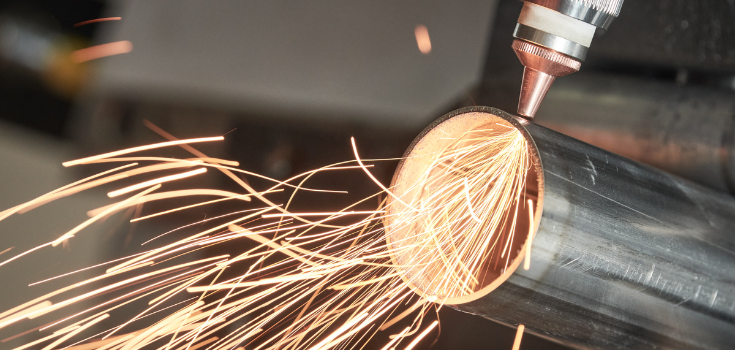

Matières résiduelles

La matière résiduelle, ou bavure, est une matière fine et indésirable laissée sur les bords d'une pièce usinée.

Cause possible :

- La dernière couche de matériau se déforme au lieu d'être enlevée proprement.

Comment y remédier :

- Utiliser des techniques d'ébavurage telles que le meulage manuel, le limage ou le ponçage.

- Appliquer des méthodes d'ébavurage avancées telles que l'ébavurage thermique ou vibratoire.

Questions relatives au rayon de courbure

Les problèmes de rayon d'angle surviennent lorsque les angles ne sont pas usinés selon les spécifications correctes, en particulier dans les formes concaves.

Cause possible :

- Les forces d'usinage élevées entraînent une déviation de l'outil.

Comment y remédier :

- Utilisez des outils de finition plus petits pour affiner les angles concaves.

- Ajuster la taille de l'outil et l'approche de l'usinage pour éviter les imprécisions.

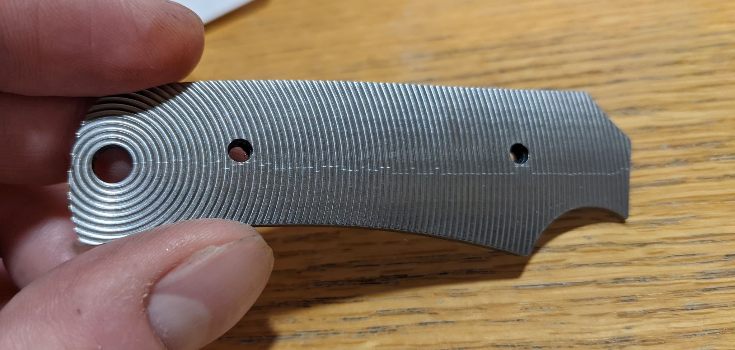

Marques de tourbillon

Les marques de tourbillon apparaissent comme des défauts de surface circulaires, affectant à la fois l'esthétique et la fonction.

Cause possible :

- Avances ou vitesses d'outil incorrectes.

Comment y remédier :

- Optimiser les vitesses de coupe et les vitesses d'avance pour une finition plus lisse.

Dommages thermiques

Les dommages thermiques résultent d'une chaleur excessive pendant le processus d'usinage, ce qui entraîne une dégradation ou une décoloration du matériau.

Causes possibles :

- Opérations à grande vitesse sans refroidissement adéquat.

- Frottement excessif dû à l'usure des outils.

Comment y remédier :

- Assurer un refroidissement et une lubrification adéquats.

- Régler les vitesses de coupe et les avances de manière appropriée.

- Utiliser des outils tranchants pour minimiser les frottements.

Recoupement des copeaux

La reprise de copeaux se produit lorsque l'outil réengage des copeaux qui n'ont pas été correctement dégagés, ce qui affecte la qualité de la surface.

Causes possibles :

- Évacuation inadéquate des copeaux.

- Chemins d'outils inefficaces.

Comment y remédier :

- Améliorer l'évacuation des copeaux en utilisant des souffles d'air, un flux de liquide de refroidissement ou des convoyeurs de copeaux.

- Utiliser des brise-copeaux pour réduire la taille des copeaux.

- Optimiser les trajectoires des outils, comme le fraisage en avalant, afin d'éviter le piégeage des copeaux.

Comment les réglages de l'usinage CNC provoquent-ils des défauts ?

Lorsque vous utilisez un Machine CNCLa façon dont vous réglez vos paramètres d'usinage influe sur la qualité de la pièce finale. Si les éléments énumérés ci-dessous ne sont pas réglés correctement, ils peuvent entraîner des défauts dans les pièces usinées.

Vitesse de coupe

La vitesse de coupe est la vitesse à laquelle l'outil se déplace contre le matériau. Une vitesse trop élevée ou trop faible peut entraîner des problèmes :

Trop rapide : Trop de chaleur, ce qui peut endommager l'outil et la pièce à usiner.

Trop lent : La coupe peut ne pas être lisse, ce qui entraîne des surfaces rugueuses.

Vitesse d'alimentation

Il s'agit de la vitesse à laquelle le matériau se déplace vers l'outil de coupe.

Trop élevé : L'outil peut se casser et la surface peut être rugueuse en raison d'une chaleur et d'un frottement trop importants.

Trop bas : L'usinage prend trop de temps et peut ne pas être efficace.

Profondeur de coupe

Il s'agit de la quantité de matière enlevée en un seul passage.

Trop profond : Peut surcharger l'outil, le briser ou laisser une surface rugueuse.

Trop superficielle : Cela ralentit le processus et le rend inefficace.

Comment les propriétés des matériaux influencent-elles les défauts d'usinage ?

Les différents matériaux réagissent à leur manière lorsqu'ils sont usinés, ce qui peut entraîner des problèmes et des défauts spécifiques.

Métaux

Aluminium

- L'aluminium étant mou, il forme facilement des bavures, c'est-à-dire de minuscules arêtes rugueuses laissées par la coupe.

- Il peut adhérer aux outils de coupe, ruiner l'état de surface et provoquer des défauts.

- La chaleur fait se dilater l'aluminium, ce qui peut conduire à des tailles imprécises.

Acier inoxydable

- La chaleur et la pression peuvent le rendre plus dur, de sorte que l'usinage est plus difficile.

- Sa dureté peut user les outils plus rapidement, ce qui nécessite des remplacements fréquents.

- Il est résistant et peut donc vibrer pendant la coupe, ce qui réduit la qualité de la pièce.

Titane

- La découpe du titane génère beaucoup de chaleur, ce qui peut endommager les outils et déformer le matériau.

- Certains fluides utilisés dans l'usinage peuvent provoquer des réactions chimiques indésirables avec le titane.

Laiton

- Le laiton se coupe facilement et présente moins de défauts, mais des outils tranchants sont nécessaires pour obtenir des résultats précis.

Plastiques

Acrylique

- Ils peuvent se fissurer s'ils ne sont pas correctement soutenus ou si les outils ne sont pas bien affûtés.

- La chaleur dégagée par l'usinage peut le faire fondre ou le déformer.

Nylon

- La chaleur peut déformer le nylon.

- Le nylon absorbe l'humidité, ce qui modifie sa taille au fil du temps.

Polycarbonate

- Les copeaux peuvent s'enrouler autour des outils, ce qui peut nuire à la finition de la surface.

- Il peut se déformer ou se décolorer s'il est trop chaud.

Composites

Plastiques renforcés de fibres de carbone (PRFC)

- Les couches peuvent se séparer lors de la découpe.

- Les fibres de carbone sont résistantes et peuvent rapidement émousser les outils.

Fibre de verre

- Le découpage de la fibre de verre peut provoquer des bords rugueux et effilochés.

- Il est très abrasif et émousse rapidement les outils.

Bois

Bois durs (chêne, érable, etc.)

- Si l'outil est émoussé ou trop rapide, les bois durs peuvent brûler.

- La coupe dans le sens des fibres peut provoquer des éclats ou des fissures.

Résineux (pin, cèdre, etc.)

- Il compresse au lieu de couper, ce qui peut rendre les détails moins nets.

- Les résineux peuvent présenter une surface floue ou déchirée, en particulier le long des fibres.

Comment réduire les défauts d'usinage CNC chez DEK ?

Au DEKNous fournissons des produits de haute qualité Usinage CNC pour les pièces en métal et en plastique. Nous réduisons les défauts à l'aide d'outils d'inspection avancés.

Nos machines à 3, 4 et 5 axes sont bien entretenues pour garantir des performances optimales. Des ingénieurs qualifiés gèrent des conceptions complexes avec des tolérances serrées, garantissant ainsi la précision. Nous sélectionnons et gérons avec soin des matériaux de qualité.

Nous communiquons clairement, proposons des prototypes rapides et donnons un retour d'information immédiat sur la conception. Des logiciels avancés nous aident à maintenir des normes élevées. Nous travaillons avec des fournisseurs de confiance et tenons compte des commentaires de nos clients pour nous améliorer constamment.

Conclusion

Lorsque vous faites de l'usinage CNC, il est important d'être conscient des éléments qui peuvent entraîner des défauts d'usinage CNC ou même faire échouer l'usinage CNC.

Le type de matériau avec lequel vous travaillez et les réglages que vous choisissez pour la machine sont essentiels. Des matériaux différents peuvent entraîner des problèmes différents. Si vous ne réglez pas correctement les paramètres, vous risquez de vous retrouver avec des bords rugueux, des dommages dus à la chaleur ou des outils qui s'usent trop vite.

En comprenant ces questions, vous pouvez éviter les défauts de l'usinage CNC, réduire le risque de défaillance de l'usinage CNC et vous assurer que vos pièces sont précises et en bon état.