Si vous avez l'intention de travailler sur un projet d'usinage impliquant des coupes angulaires précises, il est essentiel de comprendre ce qu'est le fraisage angulaire. Cette technique de fraisage permet de garantir la précision et l'efficacité, et peut également vous aider à réaliser des géométries et des conceptions complexes qui ne sont pas réalisables avec un fraisage ordinaire.

Dans cet article, vous découvrirez les processus impliqués, les types de fraises angulaires, les avantages du fraisage angulaire, etc.

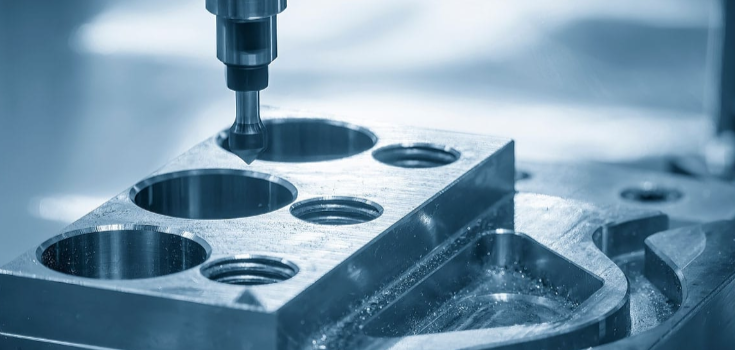

Qu'est-ce que le fraisage angulaire ?

Il s'agit d'une méthode de fraisage unique utilisée pour couper des matériaux à des angles spécifiques, à l'exception de 90 degrés, jusqu'à l'obtention d'un dessin, d'une forme ou d'une géométrie souhaités.

Cette technique d'usinage utilise des procédures spécialisées pour générer des caractéristiques angulaires telles que des chanfreins, des encoches, des arêtes biseautées, des rainures en forme de V, etc.

Contrairement au type de fraisage conventionnel qui est utilisé pour créer des surfaces planes de base, le fraisage angulaire est adapté à la fabrication de rainures et de finitions angulaires complexes.

Types de fraises angulaires

Vous trouverez ci-dessous deux types de fraises angulaires.

Fraise à angle unique

Les outils de fraisage à angle unique sont utilisés pour les opérations de fraisage avec une seule face angulaire.

Ils sont généralement conçus à 30, 45 ou 60 degrés, bien que vous puissiez trouver d'autres angles personnalisés en fonction de vos besoins. Les fraises à angle unique sont utilisées dans chanfreinageL'usinage de gorges et d'arêtes unilatérales, le biseautage et l'usinage de gorges et d'arêtes unilatérales.

Fraise à double angle

Ils sont utilisés pour des projets d'usinage complexes impliquant deux faces de fraisage angulaires. En général, ils possèdent deux caractéristiques de coupe angulaires qui leur permettent de créer des rainures en forme de V sur une pièce.

Ils sont disponibles en 45, 60 et 90 degrés. Grâce aux profils à angles multiples qu'ils possèdent, ils contribuent à améliorer l'efficacité et la rapidité du travail, puisqu'il n'est pas nécessaire de les repositionner et de les ajuster fréquemment.

Quelle est la différence entre le fraisage angulaire et le fraisage normal ?

Le fraisage angulaire est différent du fraisage régulier ou du fraisage à la fraise. broyage conventionnel de la manière suivante.

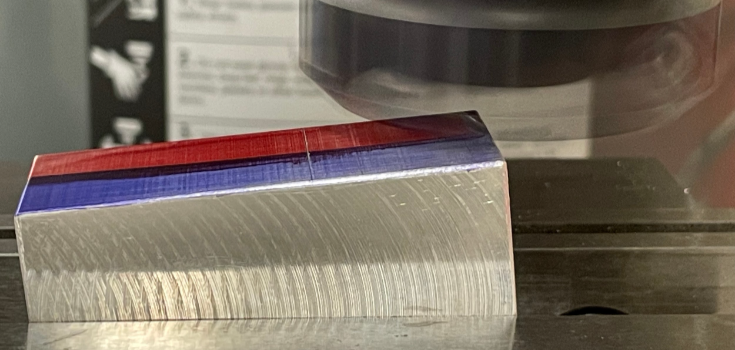

Géométrie de coupe

Le fraisage régulier est généralement utilisé pour créer des surfaces planes, les outils de fraisage se déplaçant perpendiculairement ou parallèlement à la pièce. Dans le cas du fraisage angulaire, les opérations d'usinage sont effectuées à des angles spécifiques pour former des rainures et des arêtes.

Outils de coupe

Lors d'une opération de fraisage classique, on utilise des fraises à surfacer et des fraises en bout, tandis que pour l'usinage angulaire, on utilise des fraises uniques à angle simple ou double afin d'obtenir une précision et une fonctionnalité adéquates dans le processus de production.

Applications

Alors que le fraisage normal convient à l'usinage de composants présentant des caractéristiques et des géométries de base telles que des fentes, des blocs, etc., le fraisage angulaire convient à la création de pièces d'une grande précision telles que des chanfreins et d'autres pièces angulaires complexes.

Processus de fraisage d'angle

Voici un processus de fraisage angulaire que vous pouvez suivre étape par étape :

Processus de planification et de préparation

Il s'agit de la première étape, qui consiste à préparer les matériaux et les outils de coupe, à concevoir des dessins et des plans, etc.

Ici, vous devrez décider de l'angle de la pièce à usiner, qu'il soit de 30, 45 ou 60 degrés, ou si un angle personnalisé est nécessaire. Cela vous aidera à sélectionner l'outil de coupe adéquat.

En outre, vous devez choisir une fraise simple ou double en fonction du projet sur lequel vous travaillez. Le matériau de la fraise a également son importance ; par exemple, le carbure peut traiter de nombreuses pièces métalliques présentant une résistance à la traction moyenne à élevée.

Installation de la fraiseuse

À ce stade, vous allez régler la fraiseuse pour le processus d'usinage angulaire. Vous devez vérifier si la machine est équipée d'une tête inclinable.

Ensuite, vous pouvez utiliser un outil de mesure tel qu'un comparateur pour vérifier que l'inclinaison est correcte et qu'elle s'aligne sur les exigences de fraisage.

Si la machine n'est pas équipée d'une fonction d'inclinaison, vous pouvez générer les angles nécessaires en utilisant des dispositifs de fixation solides, tels que des tables rotatives, pour soutenir le processus de fraisage.

Une fois cette étape franchie, vérifiez la fermeté et l'alignement de la machine. Vous pourrez ainsi obtenir la précision requise, améliorer la durée de vie de l'outil et travailler efficacement.

Mise en place de la pièce

Étant donné que le processus d'usinage angulaire génère beaucoup de vibrations et de forces, vous devez vous assurer que la pièce à usiner est solidement fixée.

L'utilisation de montages spécialisés ou d'étuis sinusoïdaux créés pour le fraisage angulaire est essentielle pour garantir la stabilité de la pièce à usiner. Une fois la pièce fixée, vous pouvez utiliser un outil de mesure pour vérifier à nouveau l'alignement.

Usinage de l'angle

Le processus suivant consiste à commencer les opérations d'usinage proprement dites. Lorsque vous commencez à fraiser l'angle, vous devez commencer par des vitesses d'avance et des vitesses de broche stables.

Cela vous aidera à réduire le broutage de l'outil et à prévenir les déviations susceptibles d'affecter le niveau de finition et de précision.

Vous devrez également utiliser du liquide de refroidissement pour réduire l'accumulation de chaleur. Le fait de tester à l'avance le processus d'usinage en termes de vitesse et d'avance permet également de s'assurer que les paramètres de l'opération de fraisage sont corrects.

Contrôle de la qualité

Enfin, un contrôle approfondi permet de s'assurer que les résultats de l'usinage répondent aux exigences du projet.

Il s'agit de vérifier si le niveau de précision, la finition de la surface, les dimensions, les tolérances, etc. répondent aux spécifications attendues. Bien que le contrôle final de la qualité soit crucial, il est bon d'inspecter ces paramètres pendant le processus d'usinage.

Matériaux couramment utilisés pour le fraisage d'angle

De nombreux matériaux métalliques sont utilisés dans les opérations de fraisage angulaire. Chacun d'entre eux possède ses propres propriétés qui le rendent compatible avec un tel processus d'usinage. Voici quelques-uns de ces matériaux et les paramètres à connaître à leur sujet.

| Matériau | Dureté | Résistance à la traction | Usinabilité (% de B1112) | Applications |

| Acier (carbone et alliage) | 120-250 | 400-1500 | 50-70% | Essentiel dans l'ingénierie structurelle, l'usinage de pièces et de composants. |

| Acier inoxydable | 150-600 | 480-2000 | 40-50% | Utilisé dans la création d'équipements médicaux et de composants pour l'industrie alimentaire. |

| Alliages d'aluminium | 25-150 | 90-570 | 150-300% | Vital dans la conception de pièces aérospatiales et automobiles et de composants électroniques. |

| Laiton | 55-100 | 200-550 | 100-150% | Utilisé dans la création d'équipements esthétiques, de pièces de plomberie et d'instruments de musique. |

| Alliages de titane | 180-420 | 650-1400 | 20-30% | Important dans la fabrication de pièces pour l'aérospatiale et l'automobile et d'équipements biomédicaux. |

| Cuivre | 35-110 | 200-400 | 20-100% | Essentiel pour la production de pièces électriques et de plomberie. |

| Alliages de nickel | 150-500 | 600-1400 | 10-40% | Utilisé dans la fabrication d'équipements de traitement chimique et de composants d'ingénierie marine. |

Avantages du fraisage angulaire

Voici quelques-uns des avantages des opérations de fraisage angulaire :

Efficacité accrue

L'usinage angulaire permet de générer plusieurs caractéristiques angulaires sur une pièce en une seule opération. Vous pouvez ainsi optimiser le temps et la main-d'œuvre tout en augmentant le rendement.

Haute précision

Le fraisage angulaire permet d'obtenir des composants d'une précision adéquate. Les méthodes de fraisage permettent de s'assurer que les angles nécessaires sont atteints au cours de la fabrication, ce qui élimine les écarts tout en produisant des pièces qui répondent aux spécifications et aux fonctions requises.

Il est donc précieux pour la création de composants aérospatiaux, médicaux et sportifs.

Efficacité des coûts

Cette technique permet également de maximiser l'utilisation des matériaux. Lors du fraisage angulaire, seules les parties nécessaires sont travaillées, ce qui permet d'éviter le gaspillage de matériau.

Finition parfaite de la surface

Le fraisage angulaire permet d'obtenir une finition lisse. Vous n'avez donc pas besoin d'un processus de finition et vous pouvez donc économiser du temps, de la main-d'œuvre et des coûts.

Amélioration des conceptions et des fonctions

Sans le fraisage angulaire, la création de certains composants ne serait pas possible. Cette technique permet de concevoir des géométries complexes et compliquées.

Il devient ainsi plus facile de générer des pièces présentant des caractéristiques, une esthétique, des fonctions spécifiques, etc.

Limites du fraisage d'angle

Complexité de la mise en place

L'installation d'une fraise angulaire avec la pièce à usiner et la machine demande plus de temps et d'expertise. En outre, vous devez aligner correctement l'installation pour qu'elle fonctionne. Sans cela, les risques d'erreurs sont plus élevés, ce qui vous coûtera plus de temps et d'efforts.

Usure des outils

L'usure de l'outil est plus fréquente dans cette technique en raison des surfaces angulaires. Les outils de coupe travaillent constamment sur le matériau à des angles spécifiques, ce qui entraîne l'usure de l'outil. Vous devrez donc remplacer l'outil de coupe plus souvent.

Exigences de la machine

La plupart des fraiseuses ordinaires ne sont pas adaptées à l'usinage angulaire. Pour pouvoir réaliser l'usinage angulaire, vous devrez peut-être investir dans des machines CNC de pointe.

Applications courantes du fraisage angulaire

Chanfreinage et biseautage : Précieux pour la création de chanfreins, la prévention de l'endommagement des bords des pièces et l'amélioration de l'ajustement.

Fraisage de rainures en V : Utile pour générer des rainures en forme de V dans les composants d'usinage et les pièces décoratives.

Fraisage de filets : Important pour générer des filets sur les vis, les boulons et autres éléments de fixation.

Création de fentes en queue d'aronde : Utile dans le domaine des machines et de l'ingénierie structurelle pour concevoir des assemblages par emboîtement et des glissières à queue d'aronde.

Dentelure et moletage : Utilisé pour créer des caractéristiques permettant d'améliorer la fixation ou la préhension.

Usinage des surfaces coniques : Précieux pour la conception d'arbres, d'axes, etc., qui sont utiles dans l'ingénierie structurelle.

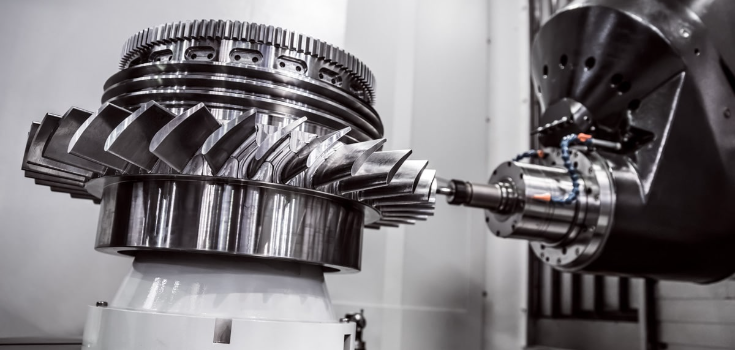

Composants angulaires complexes : Utilisé dans la conception de pièces aérospatiales telles que les pales de turbines qui nécessitent une précision d'angle adéquate.

Pièces de fixation et d'outillage : Important pour la fabrication de gabarits et de montages utilisés comme support dans le processus de fabrication.

Fraisage hélicoïdal : Utilisé pour créer des rainures en spirale et hélicoïdales dans les forets, les outils de coupe, etc.

Fentes angulaires : Précieux pour créer des fentes dans les composants mécaniques et structurels.

Conseils pour le fraisage angulaire

Le fraisage angulaire, en tant que technique d'usinage avancée, nécessite certaines compétences et une certaine expertise. Les conseils ci-dessous vous aideront lors de vos prochaines opérations d'usinage.

Choisir le cutter le plus adapté

En fonction des éléments que vous souhaitez créer, vous devez réfléchir au type de cutter à utiliser.

Pour les opérations d'usinage angulaire de base, telles que la création de biseaux et de chanfreins, les fraises à angle simple conviennent. En revanche, pour les opérations de fraisage plus avancées, comme les rainures en V, les fraises à double angle conviennent.

En outre, lorsque l'on travaille sur des matériaux résistants tels que les acierLes fraises revêtues de carbure sont les meilleures car elles résistent à la chaleur extrême.

Créer un mécanisme de refroidissement

Lors d'une opération de fraisage angulaire, il faut s'attendre à une certaine production de chaleur. Celle-ci peut être gérée par l'utilisation d'un liquide de refroidissement adapté aux matériaux utilisés.

Pour les matériaux durs comme l'acier, utilisez un liquide de refroidissement à base d'huile et d'eau. Les matériaux moins durs comme l'aluminium ne nécessitent que des liquides de refroidissement à base de brouillard.

Test des paramètres de fraisage

En testant les paramètres de fraisage tels que la vitesse et l'avance, vous pouvez déterminer la meilleure position d'équilibrage pour votre opération d'usinage.

Cela permet d'éliminer les erreurs, d'améliorer la précision et l'efficacité et de prolonger la durée de vie de l'outil. En général, les matériaux plus tendres résistent mieux à la vitesse élevée que les matériaux plus durs.

Combiner les cutters si nécessaire

Pour plus d'efficacité, il peut être nécessaire de combiner les fraises. Par exemple, lors du fraisage d'une rainure en V, la combinaison d'une fraise de type broyeur en bout et un cutter angulaire vous permettront de réaliser l'opération sans changer d'outil.

Mesurer les angles et contrôler les finitions de surface

Bien que le fraisage angulaire garantisse la précision, il peut être utile de vérifier les angles mesurés à l'aide d'un instrument tel qu'une jauge d'angle. Vérifiez également la finition finale, si elle est suffisamment lisse ou si elle doit être améliorée.

Fournir un support pour le matériel de rétention

Un dispositif d'usinage angulaire doit être aussi rigide que possible. Cette technique de fraisage provoque beaucoup de vibrations et de bris d'outils si l'on n'y prend pas garde. Vous devez donc prévoir un support angulaire rigide personnalisé pour maintenir la pièce à usiner pendant l'usinage.

Conclusion

Le fraisage angulaire reste une technique précieuse pour créer diverses pièces industrielles angulaires. Grâce à elle, vous pouvez obtenir des composants dont la précision, la finition, l'esthétique et la conception sont cohérentes.

Au DEKNous attachons une grande importance à la précision et à l'efficacité de notre processus d'usinage. Au fil des ans, nous avons équipé notre atelier de machines modernes et sophistiquées qui répondent aux besoins de chaque projet. Que votre projet implique un fraisage angulaire, un usinage CNC ou d'autres procédures, nous disposons de la meilleure équipe pour ce travail.

L'usinage CNC, en tant que procédure de fabrication, permet d'améliorer la précision des composants, l'efficacité du travail, la vitesse, etc. Cependant, il existe de nombreuses versions, notamment l'usinage CNC à 4 axes et l'usinage CNC à 5 axes. Le choix de l'une ou l'autre dépend de certains facteurs et de leurs avantages.

Dans ce guide, nous examinerons les deux types de produits, les avantages et les inconvénients de chacun d'entre eux, quand les utiliser, comment choisir le plus approprié, et bien d'autres choses encore.

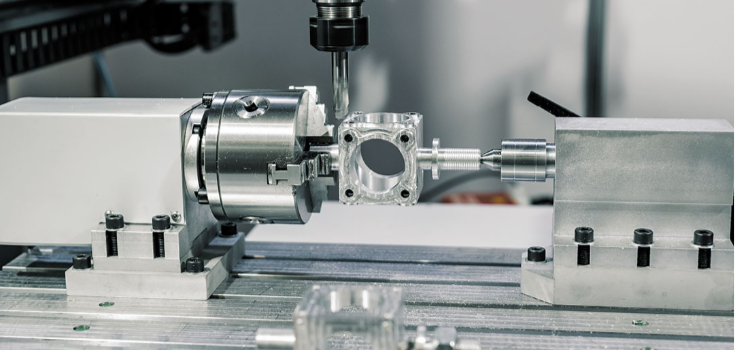

Qu'est-ce que l'usinage CNC 4 axes ?

Il s'agit d'un processus d'usinage qui implique l'utilisation d'une machine à 4 axes pour découper le matériau jusqu'à l'obtention d'une forme ou d'un dessin souhaité.

Il comporte généralement trois axes principaux ainsi qu'un axe supplémentaire, appelé axe A, qui permet un mouvement de rotation correct sans repositionnement manuel.

Contrairement à la machine CNC à 3 axes qui comporte généralement les axes X, Y et Z, l'axe A de la machine CNC à 4 axes permet de graver et d'usiner sur l'axe vertical et sur les quatre côtés.

Ce processus permet également d'obtenir une plus grande exactitude et une plus grande précision tout en minimisant les coûts et les erreurs. Que vous soyez impliqué dans des activités de fraisage consistant à percer des trous ou à découper, Machines CNC à 4 axes sont plus appropriés.

Avantages et inconvénients de l'usinage CNC à 4 axes

Pour

- Convient aux conceptions, formes et angles plus complexes que les machines à 3 axes ne peuvent pas traiter.

- Permet d'augmenter l'efficacité car il n'est pas nécessaire de le repositionner manuellement.

- Permet un fonctionnement en continu, améliorant ainsi la vitesse de travail.

- Peut être utilisé pour la production de grands volumes.

- Convient à plusieurs types et tailles de matériaux.

- Excellent travail, précision et exactitude.

Cons

- Nécessite un coût d'investissement et de mise en place élevé.

- Opérations relativement plus lentes que celles des 5 axes

- Ne convient pas à l'usinage de matériaux de grande taille.

Quand utiliser l'usinage CNC 4 axes ?

Vous devriez utiliser l'usinage CNC à 4 axes dans les cas suivants :

- Travailler sur les opérations relatives aux surfaces courbes et aux angles impliquant un axe.

- Usinage de pièces nécessitant une plus grande tolérance et une plus grande précision qui ne peuvent pas être traitées par des machines à 3 axes.

- Vous souhaitez générer un rendement ou un volume de production élevé.

- Travailler sur des pièces à plusieurs faces et caractéristiques

Qu'est-ce que l'usinage CNC 5 axes ?

Tout comme la machine CNC à 4 axes dispose d'un axe supplémentaire, Usinage CNC à 5 axes implique deux axes supplémentaires, qui peuvent être deux des trois axes A, B ou C. Ces deux axes supplémentaires sont également responsables des activités de rotation de la machine. Ces deux axes supplémentaires sont également responsables des activités de rotation de la machine.

L'usinage CNC à 5 axes permet un processus de production plus complexe impliquant davantage de géométries et d'angles, de tolérance et de précision.

Usinage CNC 3+2 axes

Il s'agit d'un type d'usinage CNC à 5 axes, également connu sous le nom d'usinage positionnel à 5 axes. Dans ce type d'usinage, l'équipement de coupe maintient un angle défini tandis que la broche se déplace autour des deux axes supplémentaires.

Ainsi, l'outil de coupe n'est pas toujours perpendiculaire à la pièce. De même, il existe une forme d'usinage indexée 3+2 qui permet de modifier manuellement l'angle de l'outil de coupe pendant les opérations. Elle dispose également de 2 axes de rotation qui fonctionnent individuellement.

Usinage CNC 5 axes simultanés

Également connu sous le nom de l'usinage 5 axes en continu. Dans ce type d'usinage, l'outil de coupe reste perpendiculaire à la pièce, ce qui permet à la machine d'atteindre des zones plus complexes tout en offrant des finitions de surface de qualité.

Cette méthode est plus lente que l'usinage 3+2 axes, mais elle permet de réaliser des dessins et des formes courbes plus complexes.

Avantages et inconvénients de l'usinage CNC 5 axes

Pour

- Peut travailler sur des géométries et des angles plus complexes.

- Fonctionne à une vitesse plus élevée en une seule fois.

- Adéquat pour un usinage de plus grande précision et de meilleure qualité.

- Convient aux matériaux complexes tout en permettant de travailler en moins de temps.

- Peut travailler efficacement sur une surface profilée.

- Réduit au maximum l'usure de l'outil.

Cons

- nécessitent des coûts d'achat, de mise en place et d'entretien plus élevés

- Nécessite des conseils et une formation supplémentaires pour l'utiliser.

- Une formation plus poussée à la programmation pourrait être nécessaire en raison de la présence de deux axes supplémentaires.

Quand choisir l'usinage CNC 5 axes ?

L'usinage CNC à 5 axes est recommandé dans les cas suivants :

- L'usinage implique des rendements de production plus élevés.

- Travailler sur des géométries, des formes ou des dessins plus complexes.

- Une plus grande précision est nécessaire, par exemple, dans les secteurs médical et aérospatial.

- Usinage d'une pièce avec plusieurs faces et des caractéristiques sur chacune d'entre elles.

Quelles sont les différences entre l'usinage CNC 4 axes et l'usinage CNC 5 axes ?

Voici les différences entre l'usinage CNC 4 axes et 5 axes que vous devez connaître.

Différence entre les axes

Les machines CNC à 4 axes n'ont qu'un seul axe A supplémentaire, tandis que les machines à 5 axes en ont deux, qui peuvent être des axes A, B ou C.

Rotation dans les axes

L'axe 4 permet une rotation uniquement sur l'axe A, tandis que l'axe 5 permet une rotation sur deux axes, soit les axes A, B et C. Cette caractéristique rend l'outil de coupe beaucoup plus flexible en termes de mouvement. Cette caractéristique rend le 5 axes beaucoup plus flexible en termes de mouvement de l'outil de coupe.

Exactitude et précision

Alors que le processus d'usinage CNC est connu pour son exactitude et sa précision, l'usinage CNC à 3 axes peut offrir moins de précision car il implique un repositionnement constant du matériau.

L'usinage à 4 et 5 axes, en revanche, offre une plus grande précision puisqu'il n'y a pas de repositionnement manuel.

Cela permet d'éviter les déviations tout en créant plusieurs modèles sur un matériau avec un seul réglage. Cependant, l'usinage à 5 axes offre plus de précision que l'usinage CNC à 4 axes.

Délai d'exécution

Avec l'usinage 5 axes, les opérations prennent moins de temps, ce qui permet d'augmenter le rendement tout en améliorant l'efficacité. Cela est possible grâce aux capacités de coupe multiple qui facilitent grandement l'usinage.

Flexibilité

En termes de flexibilité, les machines CNC à 4 axes disposent généralement d'un axe supplémentaire sur l'axe X. Les machines à 5 axes peuvent toutefois disposer d'un axe supplémentaire sur les axes XY et Z. Toutefois, les machines à 5 axes peuvent avoir leur axe supplémentaire sur les axes XY et Z.

Coût

En général, les machines à 5 axes sont beaucoup plus chères que les machines à 4 axes. Cela s'explique par leurs caractéristiques et capacités avancées, qui leur permettent de traiter des volumes de production plus importants, des conceptions complexes, etc.

Tableau expliquant les différences entre l'usinage CNC 4 axes et 5 axes

| Caractéristiques | Usinage CNC à 4 axes | Usinage CNC à 5 axes |

| Flexibilité | L'axe A supplémentaire tourne généralement autour de l'axe X, ce qui limite le mouvement à une seule direction. | Les deux axes supplémentaires tournent sur les axes XY et Z, soit deux axes sur trois. Cela permet une plus grande rotation, de sorte que le matériau peut être travaillé de plusieurs côtés. |

| Nombre d'axes | Dispose des axes XY et Z de base, ainsi que de l'axe A. | Il possède les axes XYZ ainsi que deux axes supplémentaires, qui peuvent être deux des axes AB et C. |

| Volume de production | Possibilité de production élevée, mais pas aussi élevée qu'un 5-axes | Peut gérer des volumes de production beaucoup plus importants. |

| Coût | Relativement moins cher que le 5-axes | Assez cher par rapport aux machines à 4 axes |

| Application | Convient aux opérations impliquant plusieurs faces, angles et trous. | Idéal pour l'usinage 3D avancé nécessitant une plus grande précision. |

Applications de l'usinage CNC à 4 axes par rapport à l'usinage CNC à 5 axes

L'usinage CNC à 4 et 5 axes est utile dans différents secteurs. Voici quelques applications à noter.

Usinage CNC à 4 axes

Automobile : Ils sont utilisés dans la fabrication de pièces de moteur. Ils sont également importants pour la création de pièces de carrosserie automobile.

Aérospatiale : Leur niveau de précision est essentiel pour la production de turbines et de pièces d'avion.

Pétrole et gaz : Utilisé pour créer des composants de qualité capables de résister à des conditions difficiles.

Électronique : Précieux dans la fabrication de boîtiers et de cartes de circuits imprimés, qui requièrent de la précision.

Usinage CNC à 5 axes

Médical : Essentiel pour la production d'équipements médicaux de forme complexe, comme les prothèses de genou

L'énergie : Utilisé dans la production de composants de turbines, qui nécessitent un niveau de précision élevé.

Automobile : Utilisé pour créer des composants personnalisés et des pièces de moteur.

Aérospatiale : Nécessaire pour produire des composants complexes de moteurs aéronautiques.

Comment choisir entre l'usinage CNC 4 axes et l'usinage CNC 5 axes ?

Budget

Étant donné que l'usinage 5 axes offre des opérations plus avancées avec une efficacité et une précision élevées, il est généralement plus onéreux. Toutefois, si vous disposez d'un budget raisonnable, l'usinage à 4 axes conviendrait, car il offre encore de nombreuses caractéristiques intéressantes à un coût modéré.

Volume de production

Les machines CNC à 5 axes conviennent principalement aux processus de fabrication en grande série. Si votre niveau de production est faible ou modéré, vous pouvez opter pour une machine à 4 axes.

Forme des pièces et complexité

Si vous travaillez sur une pièce simple ou modérément complexe, une machine à 4 axes convient. En revanche, si vous travaillez sur des courbes, des formes ou des géométries très complexes, ou sur des pièces présentant des tolérances serrées, envisagez l'utilisation d'une machine à 5 axes.

Application

Votre choix dépend également de l'industrie dans laquelle le produit sera utilisé. Les composants aérospatiaux et médicaux exigent généralement une précision et une qualité élevées, qui ne peuvent la plupart du temps être obtenues qu'avec l'usinage CNC à 5 axes.

Facteur temps

Si les machines CNC à 5 axes nécessitent plus de temps de réglage, leur vitesse de production est élevée. Pour les machines à 4 axes, le réglage est simple et rapide, mais la production prend plus de temps.

Conclusion

Alors que l'usinage 5 axes offre une précision, un volume de production et une efficacité accrus, l'usinage 4 axes convient si vous travaillez sur une pièce de base ou modérée et si vous disposez d'un budget raisonnable.

Que vous ayez besoin d'un service d'usinage CNC de qualité et de haut niveau ou que vous ayez besoin d'aide pour choisir entre l'usinage 4 axes et l'usinage 5 axes, le groupe d'experts de DEK est toujours disponible. Notre atelier d'usinage CNC dispose de plusieurs machines à la pointe de la technologie qui répondent aux besoins de votre projet. nous contacter maintenant.

Si vous avez besoin de pièces en plastique transparentes et solides qui ont une belle apparence et durent longtemps, le moulage par injection d'acrylique est un moyen fiable de les fabriquer. Il produit des pièces légères, brillantes et résistantes à la lumière du soleil et aux chocs.

Dans ce guide, vous apprendrez ce qu'est le moulage par injection d'acrylique, comment fonctionne la machine de moulage par injection, comment elle transforme le PMMA en pièces finies et pourquoi elle est reconnue pour la fabrication de pièces en plastique précises et de haute qualité.

Qu'est-ce que le moulage par injection d'acrylique ?

Le moulage par injection d'acrylique est un moyen de fabriquer des pièces en plastique à partir d'acrylique, également connu sous le nom de PMMA ou polyméthacrylate de méthyle. On commence par chauffer la résine acrylique jusqu'à ce qu'elle fonde et devienne un liquide épais. Ensuite, une machine de moulage par injection de l'acrylique pousse le matériau fondu dans un moule sous haute pression. Après refroidissement et durcissement, la pièce prend la forme exacte du moule.

Ce processus vous aide à créer des pièces solides et détaillées qui ont l'air nettes et claires. Il fonctionne bien lorsque vous avez besoin de nombreuses pièces qui ont toutes la même taille et la même forme.

Pourquoi choisir l'acrylique ?

Il existe de nombreuses raisons de choisir le moulage par injection d'acrylique. Voici quelques-uns des avantages du moulage par injection d'acrylique :

- Il ne jaunit pas et ne se dégrade pas au soleil ou à l'extérieur.

- Il ne se cassera pas aussi facilement car il est plus résistant que le verre en cas d'impact.

- L'acrylique est plus facile à transporter et à déplacer car il est plus léger que le verre.

- Il coûte généralement moins cher que le verre et les autres matériaux transparents, ce qui vous permet d'économiser de l'argent.

- Vous pouvez couper, façonner et mouler l'acrylique facilement, ce qui vous donne une plus grande liberté lors de la conception de vos pièces.

- Vous pouvez facilement ajouter des couleurs, des textures ou des revêtements pour répondre à vos besoins en matière de design.

- Il utilise des températures de traitement plus basses, ce qui permet d'économiser de l'énergie et de réduire les coûts.

- Il conserve bien sa forme et sa taille, même lors de la fabrication d'un grand nombre de pièces.

- Il est résistant à de nombreux produits chimiques, ce qui le rend adapté aux utilisations industrielles.

- Il est très clair, avec une transmission de la lumière allant de 91% à 93%, ce qui est parfait pour les pièces transparentes.

- Il est recyclable à 100%, ce qui le rend plus écologique que le verre.

Propriétés du matériau acrylique

Voici les principales propriétés de l'acrylique :

| Type | Valeur |

| Densité | 1,13 à 1,19 grammes par cm³ |

| Taux de rétrécissement | 0,4% à 0,61% |

| Dureté Rockwell | 71 à 102 R |

| Résistance à la traction | 6 390 à 10 700 PSI |

| Allongement à la rupture | 3% à 12% |

| Module de flexion | 247 000 à 509 000 PSI |

| Résistance à la flexion | 6 770 à 18 900 PSI |

| Résistance aux chocs | 1,0 à 1,2 kJ/m². |

| Temp. de déviation de la chaleur | 85°C à 95°C avant qu'il ne se plie |

| Conductivité thermique | Environ 0,19 W/m K |

| Absorption de l'eau | Environ 0,3% à 0,5% |

| Température de séchage | 75°C à 91°C |

| Temps de séchage | 3,4 à 5,1 heures |

| Température de fusion | 225°C à 272°C |

| Température du moule | 59,4°C à 81,1°C |

Le processus de moulage par injection de l'acrylique : Étape par étape

Voici comment fonctionne le moulage par injection de l'acrylique, étape par étape :

Étape 1 : Préparation du matériel

Vous commencez par faire sécher les granulés acryliques pour moulage par injection. L'humidité est ainsi éliminée, ce qui permet d'éviter la formation de bulles ou de défauts dans la pièce finale.

Étape 2 : Fondre et injecter

Les granulés secs sont introduits dans la machine de moulage par injection de l'acrylique. La machine chauffe les granulés jusqu'à ce qu'ils fondent, puis injecte l'acrylique fondu dans le moule. acrylique dans un moule sous haute pression.

Étape 3 : Refroidir le moule

Une fois le moule rempli, l'acrylique refroidit rapidement et durcit pour prendre forme.

Étape 4 : Retrait et finition de la pièce

Après refroidissement, le moule s'ouvre et vous retirez la pièce. Il se peut que vous deviez la tailler, la polir ou la peindre pour obtenir l'aspect final que vous souhaitez.

Lignes directrices pour le moulage par injection de l'acrylique

Lorsque vous travaillez avec le moulage par injection d'acrylique, vous devez respecter quelques règles de conception importantes. Elles vous aideront à éviter les problèmes et à vous assurer que vos pièces sont propres et précises.

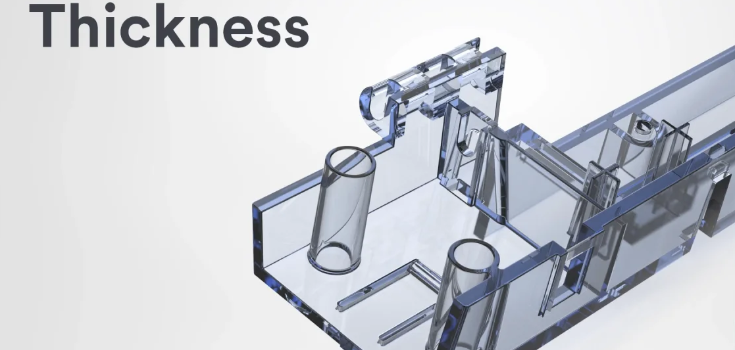

Épaisseur de la paroi

L'épaisseur de la paroi doit être comprise entre 0,025" et 0,150" (0,635 à 3,81 mm). Essayez de conserver la même épaisseur sur toute la pièce. Si les parois sont inégales, la pièce risque de se déformer ou de se fissurer.

Coins et rayons

N'utilisez pas d'angles vifs. Au contraire, arrondissez-les. Une bonne règle consiste à utiliser un rayon d'au moins 25% de l'épaisseur de la paroi. Pour les pièces plus solides, visez 60%. Cela permet à l'acrylique de mieux s'écouler et de réduire les tensions dans la pièce.

Angles d'ébauche

Ajouter un angle de dépouille de 0,5° à 1° sur les parois verticales. Cela facilite le démoulage de la pièce. Si vous fabriquez des pièces transparentes, vous aurez peut-être besoin d'un angle plus important pour obtenir une finition lisse.

Tolérances

Pour les pièces régulières de moins de 160 mm, vous pouvez compter sur des tolérances comprises entre 0,1 mm et 0,325 mm.

Pour les pièces plus précises de moins de 100 mm, les tolérances peuvent être comprises entre 0,045 mm et 0,145 mm.

Conseils de traitement pour de meilleurs résultats

Voici quelques conseils pour le moulage par injection de l'acrylique :

- L'acrylique absorbe l'humidité, ce qui peut provoquer des troubles ou des défauts. Séchez vos granulés acryliques pour le moulage par injection pendant 3,4 à 5,1 heures avant de les utiliser.

- Réglez la température de moulage par injection de l'acrylique à la bonne température, ni trop élevée ni trop basse. Une chaleur trop élevée peut décomposer le matériau et provoquer des brûlures. Une température trop basse ne permet pas au matériau de s'écouler correctement dans le moule.

- L'acrylique nécessite plus de pression car il est plus épais lorsqu'il est fondu. Utilisez-en juste assez pour remplir le moule.

- Une pression trop forte peut faire coller la pièce ; une pression trop faible peut conduire à des pièces incomplètes.

- Utilisez une vitesse d'injection modérée. Une vitesse trop élevée peut entraîner des brûlures ou une surface rugueuse. Si elle est trop lente, le moule risque de ne pas se remplir complètement.

- L'acrylique se rétracte de 0,4% à 0,61% lorsqu'il refroidit. Il faut en tenir compte dans la conception du moule. Le rétrécissement peut varier en fonction de la pression, de la température du moulage par injection de l'acrylique et de la durée pendant laquelle vous pouvez maintenir la pression.

Applications du moulage par injection d'acrylique

Vous trouverez des pièces moulées par injection en acrylique dans de nombreux produits quotidiens et industriels, tels que les suivants :

- Lentilles optiques

- Panneaux d'affichage

- Couvertures légères

- Feux arrière automobiles

- Couvertures de protection

- Boîtiers de dispositifs médicaux

- Enseignes et présentoirs de vente au détail

- Aquariums

- Etuis de téléphone

- Récipients pour produits cosmétiques

- Luminaires

- Panneaux de remplacement du verre

Services de moulage par injection d'acrylique de haute qualité de DEK

Chez DEK, nous fournissons des pièces acryliques claires, solides et précises grâce au moulage par injection d'acrylique de pointe. Nous utilisons les meilleurs granulés acryliques pour le moulage par injection et des processus qualifiés pour garantir l'aspect et le fonctionnement de vos pièces.

Contactez nous dès aujourd'hui si vous souhaitez obtenir des pièces moulées par injection acrylique fiables et de haute qualité, fabriquées efficacement pour répondre aux besoins de votre projet.

Conclusion

En résumé, le moulage par injection d'acrylique est un excellent moyen de fabriquer des pièces en plastique claires, solides et détaillées qui durent longtemps. Ce procédé permet d'économiser de l'énergie, résiste aux produits chimiques et est recyclable. Vous chauffez l'acrylique et le façonnez dans un moule pour obtenir des pièces légères et durables. En suivant les bonnes étapes et les bonnes règles de conception, vous obtiendrez des pièces esthétiques et performantes.

FAQ

A quelle température se fait le moulage de l'acrylique ?

Le moulage de l'acrylique s'effectue généralement entre 160°C et 210°C, en fonction de la qualité spécifique de l'acrylique. PMMA.

Les pièces moulées par injection en acrylique peuvent-elles être personnalisées avec des couleurs ou des textures ?

Oui, vous pouvez personnaliser les pièces moulées par injection en acrylique avec différentes couleurs, textures et finitions de surface pour les adapter à votre design.

En quoi le moulage par injection de l'acrylique diffère-t-il des autres procédés de moulage du plastique ?

Le moulage par injection de l'acrylique est différent des autres procédés de moulage du plastique car il se concentre sur la production de pièces claires et solides avec une grande précision, en utilisant des températures spécifiques et des étapes de séchage pour éviter les défauts.

Le nickel est un métal solide, de couleur argentée, utilisé dans de nombreux domaines tels que l'acier inoxydable, les batteries et les moteurs à réaction. Une propriété importante du nickel est sa densité.

Comprendre la densité du nickel permet de connaître son poids et ses performances dans différentes applications. Dans ce guide, vous apprendrez ce qu'est le nickel, comment sa densité est mesurée et comment il se compare à d'autres métaux.

Qu'est-ce que le nickel ?

Le nickel est un métal dont le symbole est Ni et le numéro atomique 28. À température ambiante (environ 20°C ou 68°F)

Quelle est la densité du nickel ?

La densité du nickel est d'environ 8,907 grammes par centimètre cube (g/cm³). Cela signifie que le nickel est plus lourd que beaucoup d'autres métaux de même taille, ce qui influe sur son utilisation dans différents produits.

Densité en différentes unités :

En kilogrammes par mètre cube (kg/m³) : Environ 8 907 kg/m³

En livres par pouce cube (lb/in³) : Environ 0,323 lb/in³

Mesure et calcul de la densité du nickel

Pour mesurer la densité d'un métal nickel, vous pouvez utiliser quelques méthodes simples. L'une d'entre elles consiste à utiliser le principe d'Archimède. Dans cette méthode, vous laissez tomber le métal dans l'eau et vous voyez la quantité d'eau qu'il rejette. Cela vous donne le volume. Une autre méthode consiste à mesurer le poids (masse) et la taille (volume) du métal, puis à utiliser une formule pour déterminer la densité.

Facteurs affectant la densité du nickel

Ce sont les quelques éléments qui peuvent modifier la densité du nickel métal :

Température

La densité du nickel varie en fonction de la température. Lorsqu'il est plus chaud, le métal se dilate un peu, ce qui fait baisser légèrement sa densité. Lorsqu'il refroidit, le métal se rétracte, ce qui fait augmenter légèrement sa densité.

Composition de l'alliage

Nickel est souvent mélangé à d'autres métaux, comme dans l'acier inoxydable, ce qui modifie sa densité. Par exemple, l'acier inoxydable contient du nickel, du chrome et d'autres métaux, de sorte que sa densité est différente de celle du nickel pur.

Pureté du métal

Le nickel pur a une densité constante d'environ 8,907 g/cm³. Mais dans la réalité, le nickel est généralement mélangé à d'autres métaux, ce qui peut modifier sa densité. Le nickel de haute pureté, utilisé pour les travaux de précision, reste proche de cette densité de 8,907 g/cm³.

Les défis de l'usinage du nickel

Vous devez également connaître les difficultés liées à l'usinage du nickel afin d'obtenir de meilleurs résultats :

Durcissement au travail

Le nickel durcit rapidement lorsqu'il est travaillé. Cela signifie qu'il devient plus dur et plus résistant au fur et à mesure que vous l'usinez, ce qui peut user vos outils plus rapidement et rendre plus difficile le maintien de la précision.

Forces de coupe élevées

Le nickel est résistant et solide, il faut donc plus de force pour le couper que d'autres matériaux. Cela exerce une pression supplémentaire sur vos outils et vos machines, et vous aurez donc besoin d'un équipement solide et de haute qualité pour y faire face.

Conductivité thermique

Le nickel ne transmet pas bien la chaleur et peut donc devenir très chaud pendant l'usinage. Vous aurez besoin de bonnes méthodes de refroidissement pour éviter de surchauffer, d'endommager vos outils ou de déformer la pièce.

Applications du nickel

Le nickel est un métal flexible aux multiples usages. Voici quelques-unes des principales utilisations que vous pouvez en faire :

Production d'acier inoxydable

Le nickel est un élément important de l'acier inoxydable, dont il constitue environ 8-12%. Lorsqu'il est ajouté à l'acier, il aide le matériau à résister à la rouille et à la corrosion. Il est donc idéal pour les outils de cuisine, la coutellerie, les équipements industriels et les matériaux de construction.

Fabrication de batteries

Le nickel est utilisé dans de nombreux types de piles, comme le nickel-cadmium (NiCd), l'hydrure métallique de nickel (NiMH) et les piles au plomb. lithium-ion. On le trouve dans les batteries rechargeables pour l'électronique, les voitures électriques et les outils électriques, car il contient beaucoup d'énergie et fonctionne bien à différentes températures.

Électronique et composants électriques

Les qualités magnétiques et de résistance à la corrosion du nickel lui permettent d'être utilisé dans les domaines suivants électronique. Il est utilisé dans les connecteurs, les interrupteurs et d'autres pièces. Le nickelage est également utilisé pour améliorer la conductivité et la durabilité des contacts électriques.

Aérospatiale et défense

Les alliages de nickel sont utilisés dans les secteurs de l'aérospatiale et de la défense parce qu'ils sont très résistants à la chaleur et peuvent supporter des conditions difficiles. Les superalliages à base de nickel sont notamment utilisés dans les moteurs à turbine et les tuyères de fusée, qui doivent fonctionner à des températures et des pressions élevées.

Applications marines

Les alliages de nickel sont utilisés en milieu marin pour résister à la corrosion de l'eau de mer. On trouve ces alliages dans la construction navale, les plates-formes offshore et d'autres équipements marins, ce qui leur permet de durer plus longtemps et de fonctionner de manière fiable dans des conditions difficiles.

Densité du nickel par rapport aux autres métaux

Lorsque vous comparez le nickel à d'autres métaux, sa densité vous donne une idée de son poids et de sa résistance. Le nickel est plus dense que l'aluminium (2,70 g/cm³) et le titane (4,506 g/cm³), ce qui le rend plus lourd mais aussi plus résistant pour certaines utilisations. Cet aspect est important lorsque vous choisissez des matériaux pour des éléments tels que des pièces structurelles, où le poids et la résistance sont tous deux importants.

Le nickel est moins dense que des métaux comme le plomb (11,35 g/cm³) et le tungstène (19,3 g/cm³), qui sont beaucoup plus lourds et utilisés dans des situations où l'on a besoin d'une masse plus importante ou d'un blindage solide. Néanmoins, la densité plus élevée du nickel par rapport aux métaux plus légers lui confère la résistance et la durabilité nécessaires dans les environnements difficiles.

DEK pour des services d'usinage précis de pièces en nickel

Au DEKGrâce à notre savoir-faire, nous fabriquons des pièces en nickel de haute qualité qui sont solides, durables et résistantes à la corrosion. Que vous ayez besoin de pièces pour l'aérospatiale, l'électronique ou d'autres industries, nous veillons à ce que chacune d'entre elles réponde à vos besoins avec précision.

Laissez-nous vous aider à usiner les bonnes pièces en nickel pour vos projets, afin qu'elles soient performantes et qu'elles durent plus longtemps. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins de fabrication.

Conclusion

La densité du nickel métal est de 8,907 g/cm³, ce qui lui confère sa solidité, sa durabilité et sa résistance à la corrosion. C'est la raison pour laquelle il s'agit d'un matériau important pour les hautes performances et les utilisations industrielles.

En bref, la densité du nickel influe sur ses propriétés physiques et détermine son utilité dans des domaines tels que l'ingénierie, la fabrication, l'électronique, etc.

FAQ

Quelle est la densité de l'oxyde de nickel ?

L'oxyde de nickel(II) (NiO) a une densité d'environ 6,72 grammes par centimètre cube (g/cm³) à température ambiante.

Quelle est la densité du bronze nickel-aluminium ?

Les alliages de nickel et de bronze d'aluminium, tels que le C95800, ont une densité d'environ 7,64 g/cm³ à 20°C.

En quoi la densité réelle du nickel diffère-t-elle de la densité théorique du nickel ?

La densité réelle du nickel, mesurée expérimentalement, est d'environ 8,907 g/cm³. La densité théorique, calculée sur la base de sa structure cristalline, est légèrement supérieure, à savoir 8,917 g/cm³.

Quelle est la densité du nickel à 20 degrés Celsius ?

À 20°C, la densité du nickel pur est d'environ 8,907 g/cm³.

Si vous travaillez avec des pièces usinées, estampées ou moulées, vous savez que les bavures peuvent poser de gros problèmes. Ces petits morceaux de matière indésirables peuvent nuire à la qualité, à la sécurité et aux performances de vos pièces.

Dans ce guide sur l'ébavurage, nous aborderons les différentes méthodes et les différents types d'ébavurage.

Qu'est-ce que l'ébarbage? ?

Une bavure est un bord rugueux ou un surplus de métal à la surface d'une pièce métallique. Elle peut se présenter sous la forme d'un bord dentelé sur du métal découpé à l'aide d'une scie à froid, d'une scie à chaud ou d'un chalumeau, ou sous la forme d'un excès de métal le long d'un joint soudé. Lorsque le métal est découpé à l'aide d'une scie froide, les bavures se forment généralement aux extrémités et leur taille dépend de l'écart entre les lames de coupe.

Comme il est impossible d'éviter complètement les bavures, une certaine quantité est généralement acceptable. Toutefois, pour les tubes soudés, les bavures à l'intérieur et à l'extérieur doivent être éliminées car elles peuvent affecter le fonctionnement de la pièce. Dans le domaine de l'usinage, différents outils d'ébavurage vous aident à façonner les pièces avec précision en lissant les arêtes rugueuses.

Pourquoi se forment-ils et comment? ?

Les bavures peuvent se former pour de nombreuses raisons lorsque vous coupez de la tôle. Voici les causes les plus courantes :

- Les matériaux plus durs ne se coupent pas facilement. Ils peuvent résister à l'outil et se briser en arêtes rugueuses.

- Si vous coupez trop vite, la chaleur et la pression peuvent déformer le matériau et provoquer des bavures.

- Un outil émoussé ou usé ne coupera pas proprement, ce qui peut entraîner des bords irréguliers et des bavures.

- Si vous utilisez un mauvais lubrifiant, la friction et la chaleur augmentent, ce qui favorise l'apparition de bavures.

- Si votre outil n'a pas la forme ou la taille adaptée à la tâche, il risque de pousser le matériau au lieu de le couper en douceur.

- Si vous déplacez l'outil trop rapidement, le matériau ne peut pas supporter la pression et forme des bavures. Si vous allez trop lentement, le matériau peut s'accumuler sur l'outil et provoquer des bavures.

- Une chaleur trop importante peut ramollir le métal et faciliter la formation de bavures.

- Si la surface est rugueuse, l'outil risque de ne pas couper uniformément, ce qui augmente le risque de bavures.

- Une trajectoire de coupe irrégulière peut créer des coupes irrégulières, ce qui entraîne des bavures.

- La façon dont l'outil quitte le métal influe sur la propreté de l'arête. Un mauvais angle peut provoquer des bavures.

- Les bords plus petits concentrent les tensions, ce qui rend le métal plus susceptible de bavures.

- Si le matériau est trop souple, il risque de se plier au lieu de couper proprement, ce qui crée des bavures.

- Trop de vibrations peuvent faire dévier l'outil de sa trajectoire et provoquer des arêtes irrégulières.

- Si vous utilisez trop de force, le matériau peut se déplacer et former des bavures. Une force insuffisante peut également entraîner des coupes incomplètes et donc des bavures.

- La façon dont le métal est fabriqué (son grain et sa composition) affecte la façon dont il réagit lorsqu'il est coupé, ce qui peut entraîner des bavures.

Pourquoi l'ébarbage est-il important ?

Les bavures peuvent sembler être de petits défauts, mais elles peuvent causer de gros problèmes si vous ne les éliminez pas :

- Les bavures tranchantes peuvent vous couper ou vous blesser lors de la manipulation des pièces.

- Ils peuvent donner un mauvais aspect au produit, l'empêcher de s'adapter ou de fonctionner correctement.

- Les bavures peuvent gêner l'assemblage des pièces.

- Les bavures peuvent retenir l'humidité et la saleté, ce qui entraîne de la rouille et des dommages.

- Les bavures accélèrent l'usure des équipements.

- Les bavures empêchent un usinage précis.

Différents types de fraises

Les bavures peuvent être classées en deux catégories principales en fonction de leur forme et de leur mode de formation.

Types de fraises par forme

Fraises à bord volant

Les bavures des bords volants, également appelées déversements ou bavures, apparaissent généralement à l'endroit où deux pièces de moule se rencontrent ou à l'endroit où une machine les serre. Elles se produisent souvent lorsque le moule ou la machine n'est pas assez serré.

Fraises tranchantes

Les bavures tranchantes ressemblent à du verre brisé avec des arêtes vives. Elles peuvent être fermement attachées à la surface et la partie inférieure de la coupe peut être rugueuse.

Éclaboussures

Les éclaboussures se produisent lorsque le métal en fusion est accidentellement projeté en dehors de la zone de travail principale. Après refroidissement, il se durcit et forme des taches irrégulières sur la surface ou les bords.

Types de bavures selon leur mode de formation

Burrs de Poisson

Les bavures de Poisson se forment lorsque la pression étire les bords du matériau. Cela peut également se produire lorsqu'un outil de coupe appuie sur le métal, créant une bavure au point d'entrée.

Fraises à tambour

Les bavures de culbutage se produisent lorsque les restes de matériau se replient lors du déplacement de l'outil de coupe. Des coupes plus profondes peuvent aggraver les bavures. L'utilisation de matériaux flexibles peut contribuer à les éviter.

Bavures de déchirure

Les bavures de déchirement apparaissent lorsque le matériau est écarté au lieu d'être coupé proprement.

Fraises de coupe

Les bavures de coupe sont des restes de matériau provenant de la coupe, du sciage ou de l'usinage. Elles peuvent ressembler à des bosses ou à des bords rugueux.

Fraises à chaud

Les bavures chaudes, également appelées scories ou éclaboussures, se forment lorsque le métal en fusion durcit après le soudage, la découpe au plasma ou la découpe au laser. Elles sont dues à un refroidissement inégal et à un stress thermique résiduel.

4 Différents types d'ébavurage

Les méthodes d'ébavurage peuvent être regroupées en quatre catégories principales.

Niveau grossier (contact dur)

Cette méthode consiste à utiliser des outils tels que des limes, du papier de verre et des têtes abrasives pour éliminer les bavures. Elle comprend des processus tels que le découpage, le fraisage, le limage et l'application d'une truelle. La plupart des entreprises utilisent cette méthode parce qu'elle est simple et facile à mettre en œuvre.

Cependant, il ne fonctionne bien que pour les pièces de forme basique et les bavures externes. Elle ne permet pas d'éliminer les bavures des pièces complexes comportant de petits trous. Comme cette méthode est essentiellement manuelle, elle prend plus de temps et peut être coûteuse en raison des frais de main-d'œuvre.

Qualité générale (contact doux)

Cette méthode comprend le ponçage à bande, le polissage, le sablage et la vibration. De nombreuses entreprises l'utilisent comme première étape pour éliminer les bavures de surface importantes. Elle permet de nettoyer une grande surface en une seule fois, ce qui la rend utile pour les petites pièces fabriquées en grandes quantités. Toutefois, il n'élimine pas toujours toutes les bavures, de sorte qu'il peut être nécessaire de procéder à un ébavurage manuel supplémentaire ou d'utiliser une autre méthode pour terminer le processus.

Qualité fine (contact souple)

Cette méthode comprend des processus tels que le rinçage, l'usinage électrochimique, l'électropolissage et le laminage. Certaines entreprises utilisent des matrices et des poinçonneuses de haute précision pour éliminer les bavures avec plus de précision. Cette méthode est beaucoup plus rapide et efficace que l'ébarbage manuel.

Toutefois, il peut être nécessaire d'investir dans des outils spéciaux, ce qui peut être coûteux. Cette méthode fonctionne mieux pour les pièces de forme simple et constitue un bon choix si vous avez besoin d'un processus d'ébavurage plus précis et plus efficace.

Niveau d'ultra-précision (contact précis)

Cette méthode comprend des techniques avancées telles que l'ébavurage par frottement, l'ébavurage par fraisage magnétique et l'ébavurage électrolytique (ECD). Dans l'ébarbage électrolytique, un processus chimique dissout rapidement les bavures. La pièce est connectée à une source d'énergie et une solution liquide coule sur elle. Sous l'effet de l'électricité, les bavures se dissolvent et sont éliminées.

Toutefois, comme la solution est corrosive, vous devez nettoyer et protéger la pièce de la rouille immédiatement après l'ébavurage. Cette méthode est très rapide, puisqu'elle ne prend souvent que quelques secondes ou minutes, et elle est excellente pour éliminer les bavures dans les zones difficiles d'accès. Cependant, elle est plus coûteuse car elle nécessite un équipement et des matériaux spéciaux

Processus d'ébavurage étape par étape

Suivez les étapes suivantes pour vous préparer :

Choisir le bon outil

Choisissez un outil en fonction du type et de la taille des bavures. Utilisez des outils mécaniques pour les grosses bavures et des méthodes spéciales comme l'ébavurage électrochimique pour les travaux de précision.

Vérifier le matériel

Examinez le matériau et l'importance des bavures. Des matériaux différents nécessitent des techniques d'ébavurage différentes.

Mise en place de l'outil

Assurez-vous que votre outil est réglé à la bonne vitesse, à la bonne pression et au bon angle. Ceci est important pour les machines et les systèmes d'ébavurage automatiques.

Vérifier la sécurité

Inspectez tous les équipements pour éviter les accidents. Assurez-vous que tout est installé correctement, que les boucliers de sécurité sont en place et que les protections sont sécurisées.

Faire un essai

Essayez d'abord l'outil sur un échantillon. Si nécessaire, ajustez les réglages pour obtenir la finition souhaitée.

Méthodes d'ébavurage les plus pratiques

Il existe différentes façons d'éliminer les bavures : mécanique, manuelle, électrochimique et thermique.

Ébavurage mécanique

Cette méthode utilise des outils spéciaux tels que des brosses, des fraises et des outils de polissage pour éliminer les bavures. Elle fonctionne bien pour les bords intérieurs et extérieurs, les rendant lisses et arrondis. L'ébavurage mécanique est idéal pour les pièces de forme complexe.

Ébavurage manuel

Cette méthode consiste à éliminer les bavures à la main à l'aide de différents outils. Elle est flexible et peut être utilisée sur de nombreux types de pièces, mais elle prend plus de temps que les autres méthodes.

Ébavurage électrochimique

Cette méthode permet d'éliminer rapidement et en toute sécurité les bavures sur les métaux durs grâce à un procédé électrique.

Ébavurage thermique

Cette méthode utilise un mélange de carburant, d'oxygène et de chaleur pour brûler les bavures. C'est un moyen efficace de nettoyer les pièces.

Ébavurage automatisé

L'ébavurage automatisé permet d'adoucir les bords rugueux des pièces de machines, afin de les rendre plus sûres et d'améliorer la production. Il est plus rapide et plus efficace que l'ébavurage manuel, car il permet d'atteindre facilement toutes les arêtes. L'utilisation de systèmes automatisés vous permet d'éliminer rapidement les bavures et de gérer le processus plus facilement.

Ébarbage manuel ou ébarbage automatisé

Si vous effectuez l'ébarbage manuellement, vous utilisez des outils à main tels que des limes ou des brosses. C'est une bonne méthode pour les petits travaux ou les formes délicates, mais elle prend du temps et peut être irrégulière. L'ébavurage automatisé fait appel à des machines ou à des robots, de sorte que le processus est plus rapide et plus cohérent, en particulier pour les projets de grande envergure. Il est plus coûteux au départ, mais il permet d'économiser de l'argent sur la main-d'œuvre au fil du temps.

Choisissez le mode manuel si vous avez besoin de flexibilité, et optez pour l'automatisation si vous voulez de la rapidité et de la précision.

Outils et équipements d'ébavurage

Vous pouvez utiliser différents outils en fonction du matériau et du travail. Voici quelques outils et équipements d'ébavurage courants :

Outils manuels

Couteaux à ébavurer : Vous pouvez utiliser un couteau à ébavurer pour éliminer les bavures à la main. Ces couteaux permettent un bon contrôle. Ils sont parfaits pour les pièces petites ou délicates.

Grattoirs : Les grattoirs permettent d'éliminer les bavures des surfaces planes et des arêtes. Ils existent en différentes formes et tailles pour s'adapter à différents matériaux.

Équipement mécanique

Machines à ébavurer : Les machines d'ébavurage effectuent le travail automatiquement, plus rapidement et de manière plus cohérente. Ces machines sont utiles pour les grands projets et les différents types de matériaux.

Tambours et finisseurs vibrants : Elles secouent ou font tourner les pièces avec des matériaux abrasifs pour éliminer les bavures. Ces machines sont idéales lorsque vous devez finir plusieurs petites pièces à la fois.

Systèmes d'ébavurage avancés

Ébavurage au laser : L'ébavurage au laser permet d'éliminer les bavures à l'aide d'un laser à haute puissance. Cette méthode est très précise et fonctionne bien sur les matériaux qui pourraient être endommagés par des outils physiques.

Ébavurage robotisé : L'ébavurage robotisé utilise des robots programmés pour éliminer les bavures. Ce système est idéal pour les tâches détaillées ou répétitives, car il est rapide et précis.

Conseils d'ébavurage spécifiques aux matériaux

Les différents matériaux nécessitent des techniques d'ébavurage spécifiques pour obtenir les meilleurs résultats. Voici comment aborder l'ébavurage pour différents matériaux :

Métal

Pour aluminiumL'acier inoxydable est plus résistant et l'utilisation d'outils spéciaux facilite le processus. L'acier inoxydable étant plus résistant, l'utilisation d'outils spéciaux facilite le processus.

Plastique et composite

Plastiques peuvent être ébavurés par culbutage, ponçage ou sablage pour en adoucir les bords. Les composites doivent être manipulés avec précaution pour ne pas être endommagés. La découpe au jet d'eau ou les outils manuels sont donc les meilleures options.

Alliage exotique

Titane est difficile à ébavurer et peut surchauffer, ce qui nécessite des outils spécialisés. L'inconel est un matériau résistant qui nécessite des méthodes à haute énergie, comme la finition par disque centrifuge, pour obtenir les meilleurs résultats.

Quelle est la meilleure méthode pour votre projet ?

Le choix de la bonne méthode dépend de votre secteur d'activité et de vos besoins de fabrication. Pour savoir quelle méthode utiliser, suivez les conseils suivants :

Connaître le matériau et la forme de la pièce

Des matériaux différents nécessitent des méthodes d'ébavurage différentes. Les métaux, les plastiques et les caoutchoucs réagissent différemment. Les pièces complexes peuvent nécessiter des méthodes précises telles que l'ébavurage au laser ou électrochimique, tandis que les pièces simples peuvent être ébavurées par des méthodes mécaniques ou manuelles.

Identifier le type de bavures

L'emplacement et le type de bavures sont importants. L'ébavurage thermique fonctionne bien pour les bavures internes, tandis que l'ébavurage cryogénique est préférable pour les matériaux qui deviennent cassants au froid.

Évaluer le volume de production

Pour les grandes séries, les méthodes automatisées comme l'ébavurage mécanique permettent de gagner du temps et de l'argent. Pour les petits lots ou les prototypes, l'ébavurage manuel est un choix plus abordable.

Tenir compte des coûts et des ressources

Certaines méthodes, comme l'ébavurage au laser ou électrochimique, nécessitent des machines coûteuses et une formation. Les méthodes manuelles nécessitent des travailleurs qualifiés mais sont moins coûteuses au départ.

Évaluer le niveau de précision requis

Les industries de haute précision, comme l'aérospatiale et le secteur médical, ont besoin de méthodes d'ébavurage plus avancées. Les pièces moins critiques peuvent utiliser des options plus simples et moins coûteuses.

Considérations relatives à la sécurité et à l'environnement

Certaines méthodes, comme l'ébavurage thermique, exigent des règles de sécurité strictes. Il faut également tenir compte de l'impact du procédé sur l'environnement, en particulier s'il produit des déchets ou des émissions.

Délai d'exécution

Certaines méthodes d'ébavurage sont plus longues que d'autres. Si vous avez des délais serrés, choisissez une méthode plus rapide tout en respectant les normes de qualité.

Conclusion

L'ébavurage est une étape importante de la fabrication qui permet d'améliorer la qualité, la sécurité et les performances de vos pièces. En choisissant la bonne méthode d'ébavurage, vous pouvez garantir des bords lisses, éviter les défauts et prolonger la durée de vie de votre équipement.

DEK propose des services d'ébavurage experts et des solutions de haute précision pour vous aider à obtenir des pièces lisses et impeccables avec efficacité. Contactez-nous dès aujourd'hui pour optimiser votre processus de fabrication !

Si vous travaillez avec des pièces en métal ou en plastique, vous avez probablement entendu parler des centres d'usinage verticaux (VMC). Ces machines sont largement utilisées dans la fabrication pour couper, façonner et percer des matériaux avec précision. Ce guide informatif vous permettra d'en savoir plus sur les centres d'usinage verticaux.

Qu'est-ce qu'un centre d'usinage vertical ?

Un centre d'usinage vertical (VMC) est un outil puissant utilisé dans les ateliers d'usinage CNC. Il est conçu pour vous aider à créer des trous et des formes précises sur des surfaces planes. La machine fonctionne dans le sens vertical, à l'aide d'une broche qui se déplace de haut en bas selon un angle prononcé.

Grâce à des commandes informatisées, un centre d'usinage vertical peut automatiser des tâches telles que la sélection et la rotation d'outils, la répétition de mouvements et le façonnage de matériaux avec précision. Ces machines CNC de pointe ont considérablement amélioré la productivité du fraisage. Les différents modèles varient en fonction du nombre d'axes qu'ils possèdent, des fonctions qu'ils peuvent exécuter et des caractéristiques supplémentaires qu'ils offrent.

Un centre d'usinage vertical est un outil de production fiable et efficace. Il fournit des pièces d'une grande précision en moins de temps. Sa conception robuste lui permet de fournir un couple, une puissance et une vitesse excellents. Grâce à son haut niveau d'automatisation, il peut travailler avec différents matériaux tout en contribuant à réduire les coûts de production.

Principes de fonctionnement de base des centres d'usinage verticaux

Un centre d'usinage vertical fonctionne en suivant un modèle de conception des pièces que vous souhaitez fabriquer. Les machines-outils et les réglages nécessaires pour les pièces sont convertis en un code que le système de commande numérique de la machine peut comprendre.

La machine suit un programme de traitement qui exécute automatiquement les instructions de la CNC. Ces instructions sont généralement stockées sur des disques ou des bandes perforées, qui sont ensuite envoyées au dispositif d'entrée de la machine. Vous pouvez lire ces informations et les transférer au système de commande numérique. Vous pouvez également envoyer le programme directement à l'aide d'un ordinateur connecté au centre d'usinage.

Un centre d'usinage vertical se déplace généralement dans trois directions (X, Y et Z). Il dispose également d'une table rotative fixée à la surface de travail, ce qui facilite la création de pièces circulaires.

Principales parties d'un centre d'usinage vertical

Un centre d'usinage vertical comporte plusieurs éléments importants qui fonctionnent ensemble pour fabriquer des pièces conformément aux normes de fabrication. Il s'agit notamment des éléments suivants

Broche tournante

La broche est un arbre en rotation qui maintient l'outil de coupe ou la pièce à usiner. Elle est généralement placée verticalement (de haut en bas) et permet de positionner, de soutenir et de faire tourner la pièce pendant l'usinage.

Tables tournantes

L'ajout d'axes de rotation supplémentaires transforme une machine de base à 3 axes en une machine à 4 ou 5 axes. Cela vous permet de fabriquer plus facilement des pièces complexes, comme des pales de turbine.

Table de travail

Il s'agit d'une surface plane sur laquelle vous placez la pièce à usiner. Vous pouvez la fixer directement ou utiliser des pinces et des dispositifs de fixation. La table se déplace dans trois directions :

- Axe des X (gauche et droite)

- Axe Y (avant et arrière)

- Axe Z (haut et bas)

Ce mouvement vous permet d'ajouter différentes caractéristiques à votre pièce.

Changeur d'outils

Ce système permet de changer automatiquement d'outil en fonction des différentes tâches. Il rend le processus d'usinage plus rapide et plus efficace.

Système de refroidissement

La plupart des machines utilisent un système de refroidissement qui fait recirculer un liquide (de l'eau mélangée à de l'huile, par exemple) pour maintenir les outils de coupe et les pièces au frais et les lubrifier.

Chargeurs à chargement rapide

Les chargeurs automatisés, tels que les tables à navette, permettent de placer les pièces rapidement, ce qui réduit les temps d'arrêt et accroît l'efficacité.

Enceintes/couvertures intégrales

Ces couvercles empêchent les éclaboussures de copeaux métalliques et de liquide de refroidissement. Ils protègent également le machiniste et maintiennent la zone de travail propre.

Convoyeur à vis/à copeaux

Ce système élimine automatiquement les copeaux métalliques de la zone de travail, de sorte que vous n'avez pas à les enlever à la main. Il contribue au bon fonctionnement de la machine.

Utilisations courantes des centres d'usinage verticaux

Si vous ne connaissez pas encore cette technologie, le diagramme d'un centre d'usinage vertical peut vous aider à comprendre son fonctionnement. Il comporte une broche verticale, qui se déplace de haut en bas, et une table qui accueille le matériau à usiner. Vous vous demandez peut-être aussi : "Que peut-on faire avec un centre d'usinage vertical ?". En voici quelques-unes :

Façonner des pièces complexes

Certaines pièces, comme les paniers ou les bases, ont des formes irrégulières difficiles à usiner. Un centre d'usinage vertical avec changeur de palettes facilite la création de ces pièces complexes en vous permettant de changer de pièce automatiquement.

Fabrication de pièces en forme de boîte

Les pièces de type "boîte", telles que les blocs moteurs et les enveloppes de pompes à engrenages, présentent de multiples cavités et systèmes de trous. Ces pièces sont courantes dans les voitures et les avions. Un centre d'usinage vertical à double colonne est idéal pour l'usinage de pièces lourdes et de grande taille avec une grande précision. Ce type de machine offre une stabilité et une résistance accrues.

Découpe de motifs courbes ou détaillés

Certaines pièces, comme les hélices, les cames et les roues, présentent des courbes et des contours détaillés. Un centre d'usinage à broche verticale permet de créer ces formes complexes avec une grande précision. Il est particulièrement utile dans des secteurs comme l'aviation et les transports, où la précision est importante.

Production de pièces prototypes

Si vous devez créer de nouvelles pièces ou tester différentes tailles, un centre d'usinage vertical vous offre une grande flexibilité. Vous pouvez rapidement modifier le programme, redimensionner les pièces ou ajuster les paramètres de production. Il est donc idéal pour les petits lots et les essais de nouveaux produits.

Usinage de pièces plates et cylindriques

Vous pouvez utiliser un centre d'usinage vertical pour fabriquer des pièces en forme de planche, de manchon et de plaque. Ces pièces comportent souvent des rainures de clavette ou des trous radiaux. Il s'agit par exemple de manchons d'arbres et de plaques à trous multiples, comme les capots de moteurs. Un centre d'usinage vertical vous permet d'usiner ces pièces rapidement et avec précision.

Avantages de la VMC

L'utilisation d'un centre d'usinage vertical présente de nombreux avantages, dont les suivants :

Accélération de la production

Les VMC vous aident à accomplir votre travail sans réduire la qualité ni gaspiller les ressources. L'automatisation les rend encore plus efficaces en gérant les tâches de configuration séparément de l'usinage proprement dit.

Facile à utiliser et gain de temps

Les machines VMC sont conçues pour que vous puissiez voir clairement votre travail. Cela vous permet de repérer et de résoudre rapidement les problèmes tout en fraisage. Les commandes CNC simples facilitent la programmation et la conception de la machine vous permet d'installer les pièces plus rapidement. Vous passez donc moins de temps à la configuration et à la programmation.

Moins d'espace

Un VMC n'occupe qu'un tiers de l'espace d'un centre d'usinage horizontal. Parce qu'il permet d'économiser beaucoup d'espace, le VMC est un excellent choix pour les petites entreprises.

Plus abordable que les machines horizontales

Un centre d'usinage vertical coûte moins cher qu'un centre d'usinage horizontal. L'investissement initial est moins élevé et vous pouvez également économiser sur les coûts de production.

Caractéristiques du centre d'usinage vertical

Nous examinons ci-dessous les caractéristiques d'un centre d'usinage vertical.

Forte capacité à découper le métal

Votre centre d'usinage vertical doit pouvoir découper une large gamme de matériaux. Une bonne capacité de coupe est essentielle pour stimuler la productivité. C'est pourquoi la broche est l'une des caractéristiques les plus importantes à prendre en compte lors du choix d'une machine.

Fixation et potentiel du 4ème axe

Une bonne machine doit faciliter la mise en place de montages et l'utilisation d'un quatrième axe si nécessaire. Si le logiciel est trop complexe, il vous ralentit. Un système simple et efficace permet de gagner du temps et d'augmenter le temps de fonctionnement de la machine.

Logiciel de contrôle avancé

Le logiciel de votre machine peut vous aider ou vous limiter dans la manière dont vous stockez les données, définissez les coordonnées, sondez et travaillez en réseau. Si l'interface est difficile à utiliser, vous perdrez du temps à résoudre des problèmes au lieu de travailler. Un système simple et convivial permet de travailler en douceur.

Soutien et capacité des outils

Votre VMC doit pouvoir traiter différentes pièces, passer rapidement d'une tâche à l'autre et maintenir la qualité de l'outil. Si la machine n'est pas conçue pour cela, elle peut entraîner des temps d'arrêt fréquents, des coûts plus élevés, des retards et des pertes de bénéfices. C'est pourquoi il est essentiel de disposer d'une machine dotée d'un support d'outillage solide et d'une bonne capacité de refroidissement.

Options d'automatisation

L'automatisation permet à différents matériels et logiciels de fonctionner ensemble comme un seul système. Cela réduit le besoin de travail manuel et augmente la productivité.

Conception confortable pour les opérateurs

Votre machine doit être confortable et sûre à utiliser. L'automatisation peut vous aider en vous donnant plus de temps et d'espace pour installer les pièces à usiner, améliorant ainsi votre environnement de travail global.

Différence entre un centre d'usinage horizontal et un centre d'usinage vertical

Usinage CNC es centres d'usinage sont des machines de pointe qui permettent d'automatiser la coupe et la mise en forme des matériaux. Les deux principaux types sont les centres d'usinage verticaux (VMC) et les centres d'usinage horizontaux (HMC). Voici en quoi ils sont différents :

Direction de la broche

La principale différence réside dans la position de la broche (la partie qui maintient l'outil de coupe). Les HMC ont une broche qui se trouve sur le côté. Cela leur permet de réaliser des coupes plus profondes. Les VMC ont une broche verticale, ce qui leur permet d'effectuer des coupes précises.

Précision et exactitude de la coupe

HMCs enlèvent plus de matière car elles sont plus stables. Elles conviennent bien aux travaux de coupe lourds. Les VMC conviennent mieux aux travaux détaillés tels que la réalisation de rainures et de surfaces lisses, mais enlèvent moins de matière.

Différences de conception des outils

Les outils HMC sont plus courts et plus épais, ce qui les rend plus stables lorsqu'il s'agit de découper des matériaux plus profonds. Les outils VMC sont plus fins et plus longs, ce qui permet une coupe plus précise, mais ils peuvent vibrer davantage, ce qui affecte la précision.

Combien de faces peuvent être usinées ?

Les VMC (en particulier les modèles à 5 axes) peuvent facilement travailler sur plusieurs faces d'une pièce. Cela permet d'améliorer l'efficacité et de réduire les erreurs. Les HMC sont plus limitées lorsqu'il s'agit d'usiner plusieurs faces.

Comparaison des prix

Les HMC sont plus coûteux à l'achat et à l'exploitation et nécessitent des opérateurs expérimentés. Cela augmente les coûts de production. Les VMC sont moins chères et plus faciles à utiliser et à entretenir, c'est pourquoi elles sont idéales pour la production à petite échelle.

Choisir le bon centre d'usinage

Avant d'acheter un centre d'usinage, tenez compte des facteurs suivants :

- Le type de matériau avec lequel vous travaillez détermine les outils et les outils de coupe dont vous avez besoin.

- La VMC doit produire des pièces rapidement tout en maintenant une qualité élevée et en utilisant le moins de ressources possible.

- Assurez-vous que le VMC peut répondre à vos besoins en matière de précision. Vérifiez que la machine et les outils fonctionnent comme vous l'attendez.

- Le contrôle et le remplacement réguliers des pièces permettent à la machine de fonctionner correctement et de produire des produits de haute qualité. Ignorer la maintenance peut entraîner une augmentation du nombre de pièces défectueuses, ce qui accroît les coûts pour votre entreprise.

- Choisissez un système facile à utiliser et à programmer. Assurez-vous de pouvoir bénéficier d'une assistance et de pièces de rechange en cas de besoin pour une utilisation à long terme.

Conclusion

Un centre d'usinage vertical est un outil essentiel pour l'usinage de précision. Il peut vous aider à façonner des pièces complexes, à produire des prototypes ou à augmenter la vitesse de production.

Vous recherchez des solutions d'usinage de haute qualité ? Chez DEKNous proposons des centres d'usinage verticaux de premier ordre qui produisent des pièces de précision et offrent un soutien à la production à grande échelle. Contactez-nous dès aujourd'hui pour un devis gratuit et sans engagement !

Si vous travaillez dans le domaine de l'électronique, vous savez combien il est important de disposer de pièces précises et fiables. L'usinage CNC dans l'industrie électronique garantit que ces composants répondent à des normes de qualité strictes. Il utilise des machines commandées par ordinateur pour couper, façonner et percer des matériaux avec une extrême précision.

Dans ce guide, vous découvrirez les composants électroniques CNC les plus courants, les techniques et les matériaux couramment utilisés pour les fabriquer, les finitions de surface possibles et bien d'autres choses encore.

Pourquoi l'usinage CNC est-il largement utilisé dans l'industrie électronique ?

Le secteur de l'électronique est très vaste et comporte plusieurs sections. Le plus important est le commerce électronique interentreprises, qui comprend les technologies de paiement et de communication pour les transactions commerciales. En 2017, il a rapporté $29 trillions.

Les autres domaines clés sont les entreprises technologiques, l'électronique grand public, les semi-conducteurs et l'électronique de puissance. Les produits électroniques utilisent des pièces minuscules telles que des transistors, des condensateurs et des puces. On les trouve dans les ordinateurs, les téléviseurs, les radios et les smartphones.

L'usinage CNC est rapide et précis, c'est pourquoi il est idéal pour la fabrication de produits électroniques. Il fonctionne avec les métaux et les plastiques, évite les erreurs d'usinage et permet de réduire les coûts de production. Impression 3D et permet de modifier facilement la conception. De nombreux produits électroniques nécessitent des pièces extrêmement précises, et l'usinage CNC est l'un des meilleurs moyens de les fabriquer.

Avantages de l'usinage CNC dans l'électronique