- Accueil

- Ressources

- Fraisage CNC 3 axes vs 4 axes vs 5 axes : Lequel utiliser ?

Fraisage CNC 3 axes vs 4 axes vs 5 axes : Lequel utiliser ?

Lorsque vous travaillez avec des machines CNC, il est important de connaître la différence entre le fraisage CNC à 3, 4 et 5 axes. Chacune d'entre elles se déplace à sa manière et est conçue pour différents types de travaux.

Dans ce guide, j'expliquerai le fonctionnement de chaque machine, ce qu'elle peut faire et où il est préférable de l'utiliser. Si vous essayez de choisir entre le fraisage CNC 3 axes, 4 axes et 5 axes, ce guide simple vous aidera à faire le bon choix.

Qu'est-ce que le fraisage CNC à 3 axes ?

Le fraisage CNC à 3 axes est le type d'usinage CNC le plus simple et le plus courant. Il permet de réaliser des formes simples, des trous et des surfaces planes. Il est utile pour les projets qui ne nécessitent pas d'angles ou de détails compliqués. Il est fiable, facile à utiliser et permet de réaliser sans problème la plupart des travaux de base.

Comment fonctionne le fraisage CNC à 3 axes ?

Dans le fraisage CNC à 3 axes, l'outil de coupe se déplace dans trois directions : de gauche à droite (X), d'avant en arrière (Y) et de haut en bas (Z). La pièce reste dans une position donnée pendant que l'outil se déplace pour la couper, la percer ou la façonner. Vous pouvez utiliser cette méthode pour de nombreux types de pièces et pour l'usinage quotidien.

Capacités de fraisage CNC à 3 axes

Les machines CNC à 3 axes sont généralement utilisées pour des travaux simples, comme.. :

Usinage 2D et 2,5D : Idéal pour les pièces devant être travaillées sur un ou deux côtés.

Coupe précise : Maintient des tolérances serrées et réalise des coupes nettes et lisses.

Polyvalence : Fonctionne avec le plastique, l'aluminium, l'acier et d'autres matériaux.

Coût moins élevé : Plus abordable que les CNC à 4 et 5 axes.

Limites du fraisage CNC à 3 axes

Voici quelques limites de l'utilisation de la CNC à 3 axes :

Accès limité : Il est plus difficile d'usiner des formes complexes ou des pièces à plusieurs faces.

Sous-coupes : Il est difficile d'usiner des zones ou des pièces que l'on ne peut pas voir ou atteindre depuis le dessus de la pièce.

Plus d'installations : Les pièces complexes nécessitent de multiples réglages, ce qui peut ralentir la production.

Interférence de l'outil : Des outils plus longs peuvent être nécessaires pour les zones profondes, ce qui peut réduire la précision.

Applications du fraisage CNC à 3 axes

La CNC à 3 axes est utile pour de nombreux travaux quotidiens, tels que :

Prototypage : Fabriquer des pièces d'essai rapidement et à moindre coût.

Pièces plates : Parfait pour les pièces dont les surfaces sont planes et qui ne nécessitent pas d'être travaillées sur tous les côtés.

Formes simples à moyennement complexes : Traite les pièces les plus courantes sans configuration supplémentaire.

Production en petites et moyennes séries : Elle permet de produire des pièces multiples tout en maintenant les coûts à un niveau bas.

Apprentissage et pratique : Idéal pour les débutants afin d'apprendre la programmation CNC et le réglage de l'usinage.

Qu'est-ce que le fraisage CNC à 4 axes ?

Le fraisage CNC à 4 axes est comme une version améliorée d'une machine à 3 axes avec un mouvement supplémentaire. Vous pouvez l'utiliser pour des pièces plus compliquées et obtenir de meilleurs résultats sur des travaux nécessitant un travail sur différents côtés. C'est un bon choix lorsque vous avez besoin de plus de flexibilité et de réglages plus rapides pour certains projets.

Comment fonctionne le fraisage CNC à 4 axes ?

Dans un fraisage CNC à 4 axes, les trois directions X, Y et Z sont toujours les mêmes qu'en 3 axes, avec un mouvement supplémentaire qui permet à la pièce de tourner et qui est appelé l'axe A. Ce mouvement supplémentaire vous permet de travailler sur différents côtés de la pièce sans avoir à vous arrêter. Ce mouvement supplémentaire vous permet de travailler sur différents côtés de la pièce sans avoir à vous arrêter pour la réinitialiser.

La machine fait généralement tourner la pièce de l'une des deux manières suivantes :

Table rotative : la pièce est posée sur une table qui tourne

Tête d'indexation : la pièce est maintenue dans une broche qui tourne pour régler les positions

Il est ainsi plus rapide et plus facile d'usiner des pièces à faces multiples avec une meilleure précision et moins de réglages.

Capacités de fraisage CNC à 4 axes

Une fraiseuse CNC à 4 axes vous offre plus d'options et facilite certains travaux. Voici ce que vous pouvez faire avec :

Machine à plusieurs faces : Travailler sur plusieurs faces d'une pièce en une seule fois.

Gagnez du temps dans l'installation : Il n'est pas nécessaire d'arrêter et de déplacer la pièce manuellement aussi souvent.

Meilleure finition de la surface : L'axe A rotatif permet à l'outil de couper en douceur sur des surfaces courbes ou angulaires.

Efficacité : Traite les pièces complexes plus rapidement en les coupant sous différents angles.

Précision : Réduit les erreurs dues au déplacement de la pièce entre les différents réglages.

Limites du fraisage CNC à 4 axes

Le fraisage CNC à 4 axes présente un avantage par rapport au fraisage CNC à 3 axes, mais il a aussi des limites. En voici quelques-unes :

Capacités limitées en matière de découpes : Certaines zones cachées sont difficiles à atteindre, en particulier les formes à géométrie complexe.

Programmation plus complexe : Vous aurez besoin de compétences supplémentaires pour programmer des travaux à 4 axes par rapport à des travaux à 3 axes.

Coût plus élevé : L'achat et l'entretien d'une machine à 4 axes sont plus coûteux.

Applications du fraisage CNC à 4 axes

Vous pouvez utiliser une fraiseuse CNC à 4 axes pour de nombreux types de pièces, en particulier les formes à plusieurs faces.

Pièces cylindriques : Idéal pour couper des pièces rondes ou en forme de tube.

Pièces à plusieurs faces : Facilite le travail sur différentes faces en une seule fois.

Formes en spirale : Parfait pour les rainures, les filets et autres caractéristiques hélicoïdales.

Formes complexes : Traite les pièces détaillées qui sont difficiles à traiter sur une machine à 3 axes.

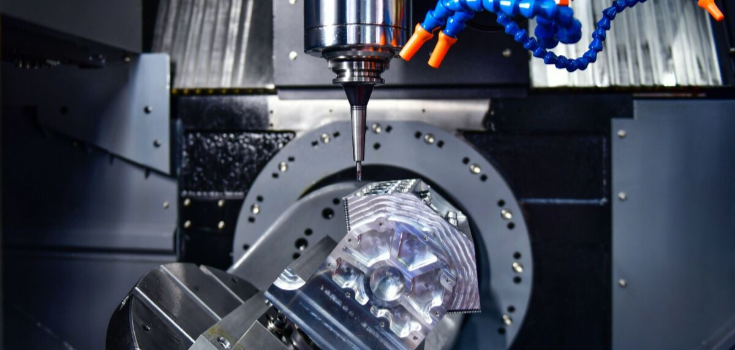

Qu'est-ce que le fraisage CNC à 5 axes ?

Le fraisage CNC à 5 axes est le type d'usinage le plus avancé. Usinage CNC. Elle est utilisée pour les pièces très complexes, détaillées et précises qui ne peuvent pas être traitées facilement par les machines à 3 ou 4 axes. Elle se déplace dans trois directions droites, comme les machines à 3 et 4 axes, mais avec deux axes supplémentaires.

Si vous souhaitez en savoir plus sur l'ensemble des données de production pour le fraisage CNC à 5 axes, vous pouvez consulter cet article : Ensemble de données de production pour le fraisage CNC à 5 axes avec changements multiples

Comment fonctionne le fraisage CNC à 5 axes ?

Dans un fraisage CNC à 5 axes, l'outil de coupe et la pièce peuvent être déplacés et inclinés à différents angles. Pour ce faire, on utilise un mélange de mouvements rectilignes et rotatifs.

- Les axes X, Y et Z déplacent l'outil dans trois directions.

- L'axe A ou l'axe B incline la pièce ou l'outil

- L'axe C tourne autour de la pièce

Cette configuration permet d'atteindre la pièce sous presque tous les angles, de sorte qu'il est possible d'usiner des formes complexes en une seule fois, sans avoir à repositionner la pièce.

Types de machines à 5 axes

Il existe deux types principaux de machines CNC à 5 axes avec lesquelles vous travaillerez :

Machines à 3+2 axes (également appelées machines positionnelles à 5 axes)

Vous pouvez incliner et tourner la pièce ou l'outil à l'angle voulu, puis il se bloque en place pendant la coupe. La machine se déplace dans trois directions à la fois. Elle est idéale pour les pièces qui doivent être travaillées de différents côtés, mais qui ne nécessitent pas que l'outil se déplace dans les cinq directions pendant la coupe.

Machines à 5 axes simultanés

Ce type de machine se déplace dans les cinq directions à la fois pendant la coupe. Il est idéal pour les formes très complexes, comme les surfaces courbes ou arrondies. Si vous avez besoin de la plus grande précision et souhaitez usiner des pièces complexes en une seule fois, c'est la machine qu'il vous faut.

Capacités de fraisage CNC à 5 axes

Voici ce que peut faire une machine à 5 axes :

Réaliser des formes complexes : Usinez facilement des pièces détaillées, courbes et compliquées.

Finir les pièces en une seule fois : Coupez tous les côtés sans vous arrêter pour remettre à zéro, ce qui permet de gagner du temps et d'améliorer la précision.

Obtenir de meilleurs états de surface : Maintenez l'outil de coupe au meilleur angle pour obtenir des surfaces plus lisses.

Protégez vos outils : La bonne position de l'outil réduit l'usure et vous permet d'utiliser des outils plus courts et plus robustes.

Permet d'usiner facilement les contre-dépouilles : Atteindre les poches profondes et les endroits cachés sans problème.

Limites du fraisage CNC à 5 axes

Même si les machines CNC à 5 axes présentent de nombreux avantages, il y a aussi quelques limites à prendre en compte :

Coûteux : les machines CNC à 5 axes coûtent beaucoup plus cher que les machines à 3 ou 4 axes.

Plus complexe à utiliser : Vous aurez besoin de compétences avancées en programmation et de temps supplémentaire pour apprendre à les utiliser.

Entretien plus important : Ces machines nécessitent plus d'entretien et peuvent être coûteuses à réparer.

Pas nécessaire pour les pièces simples : Pour les formes de base, une machine à 5 axes peut s'avérer trop lourde et ne pas valoir le coût supplémentaire.

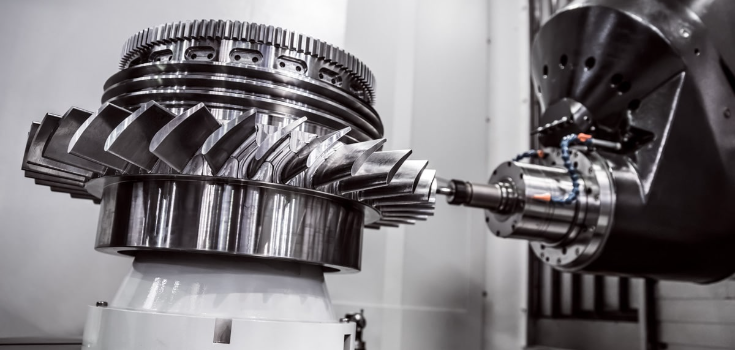

Applications du fraisage CNC à 5 axes

Vous pouvez utiliser des machines CNC à 5 axes pour de nombreux travaux avancés et détaillés, comme par exemple :

Pièces pour l'aérospatiale : Fabrication d'aubes de turbine, d'hélices et d'autres formes complexes.

Outils et implants médicaux : Tels que les pièces dentaires et les outils chirurgicaux.

Moules et matrices : Pour les pièces comportant de petits détails et des formes compliquées.

Pièces de moteur de voiture : Comme les blocs moteurs, les culasses et les pièces sur mesure.

Équipement énergétique : Y compris les pièces de pompes et de turbines.

Art et décorations : Pour les sculptures et autres créations.

Quelles sont les différences entre le fraisage CNC 3 axes, 4 axes et 5 axes ?

La plus grande différence entre les CNC 3 axes, 4 axes et 5 axes est la manière dont ils se déplacent lors de la découpe d'une pièce.

Une machine à 3 axes déplace l'outil de coupe dans trois directions : de haut en bas, de gauche à droite et d'avant en arrière. L'outil reste dans la même position pendant la coupe.

Une machine à 4 axes ajoute un mouvement supplémentaire. Elle peut faire tourner la pièce autour d'un axe, ce qui facilite la découpe des différents côtés sans avoir à retirer et à réinitialiser la pièce.

Une machine à 5 axes ajoute deux rotations. Cela vous permet d'incliner et de déplacer la pièce ou l'outil pour atteindre des angles profonds, ce qui est parfait pour les formes détaillées et complexes.

Plus vous avez d'axes, plus vous pouvez créer des formes complexes. Mais n'oubliez pas que plus de mouvements signifie aussi un coût plus élevé et nécessite des compétences plus poussées.

Tableau de comparaison

Voici une analyse simple pour vous aider à choisir celui qui convient le mieux à votre travail :

| Fonctionnalité | CNC à 3 axes | CNC à 4 axes | CNC à 5 axes |

| Directions des mouvements | X, Y, Z (3 directions) | X, Y, Z + 1 rotation | X, Y, Z + 2 rotations |

| Complexité des pièces | Pièces simples | Complexité moyenne | Très complexe, angles serrés |

| Positionnement | Limitée, nécessite un repositionnement | Mieux, fait tourner la pièce sur un axe | Excellent, fonctionne sous presque tous les angles |

| Programmation | Le plus facile | Modéré | Plus complexe |

| Vitesse d'usinage | Le plus lent | Plus rapide que l'axe 3 | Le plus rapide |

| Compétences de l'opérateur | Compétences de base | Intermédiaire | Avancé |

| Personnalisation | Limitée | Bon | Excellent |

| Manutention | Des outils durs pour des matériaux résistants | Mieux que l'axe 3 | Le plus facile pour les matériaux résistants |

| Durée de vie de l'outil | Plus court, plus de casse | Améliorée | Les meilleurs outils, les plus courts, moins de casse |

| Collisions d'outils | Risque faible | Risque modéré | Risque plus élevé en l'absence d'une programmation rigoureuse |

| Finition de la surface | Peut nécessiter une finition supplémentaire | Plus lisse | Meilleure finition de surface |

| Précision | Les configurations multiples peuvent provoquer de petites erreurs | Moins de réglages, moins d'erreurs | La plus grande précision en une seule fois |

Comment choisir entre les fraiseuses à 3, 4 et 5 axes ?

Il est plus facile de choisir la bonne machine lorsque l'on sait à quoi s'attendre. Voici les éléments à prendre en compte :

Coût

Si vous disposez d'un budget limité, entre le fraisage 3 axes et le fraisage 5 axes, optez pour une machine 3 axes parce que c'est la plus abordable. Sinon, choisissez une machine à 5 axes si vous en avez vraiment besoin et si vous disposez du budget nécessaire.

Application

Certains emplois nécessitent des haute précision qui peut être réalisée de manière optimale avec une machine à 5 axes.

Forme de la pièce

Si votre pièce est simple, le fraisage à 3 axes vous conviendra et vous fera économiser de l'argent. Mais pour les pièces et les formes plus compliquées, vous aurez besoin de machines à 4 ou 5 axes pour éviter les erreurs.

Processus d'usinage

Si vous disposez déjà d'une machine CNC, vos options peuvent être limitées par ce qu'elle peut faire. Par exemple, le fraisage vertical ne permet généralement que des mouvements à 3 axes. Une fraiseuse à table rotative est une machine à 4 axes. Certaines machines sont conçues dès le départ pour un mouvement à 5 axes. Si vous envisagez de mettre à niveau votre machine, vous pouvez consulter cet article sur une machine à 5 axes. Outil de prise de décision pour le passage d'une machine-outil CNC à 3 axes à une machine-outil à 5 axes peut vous aider à prendre une décision.

Volume de production

Pour les petites séries, la machine à 3 axes convient parfaitement. Si vous devez produire plus de pièces rapidement, les machines à 4 ou 5 axes peuvent effectuer le travail plus rapidement et plus efficacement.

Précision et finition de la surface

Fraisage 3 axes ou 5 axes, ce dernier vous permet d'usiner tous les côtés en une seule fois, ce qui réduit les erreurs et donne une finition plus lisse. Avec l'usinage 3 axes, vous devrez peut-être répéter le processus et effectuer des réglages supplémentaires, ce qui peut entraîner des erreurs et prendre plus de temps.

Démarrez votre projet de fraisage CNC avec DEK

Démarrez votre projet de fraisage CNC avec l'expertise de confiance et la technologie avancée de DEK. Nous proposons une large gamme de services de fraisage CNC à 3, 4 et 5 axes, allant des simples coupes aux pièces complexes de haute précision.

Quel que soit votre secteur d'activité ou la taille de votre production, nous adapterons nos solutions à vos besoins exacts. Contactez nous dès aujourd'hui et donnons vie à vos projets.

Conclusion

En résumé, le choix entre le fraisage CNC 3 axes, 4 axes et 5 axes dépend de la forme, des détails et du budget de votre projet. Comprendre leurs différences vous aidera à choisir le processus d'usinage le plus approprié et le plus rentable pour votre projet.