Lavorazione a scarica elettrica (EDM) è una potente tecnica di lavorazione con capacità non convenzionali di lavorare qualsiasi materiale conduttivo, indipendentemente dalle sue proprietà meccaniche. Quando il metodo tradizionale raggiunge i suoi limiti, entra in azione l'elettroerosione. Questo processo consente ai produttori di creare pezzi con un'elevata precisione.

In questo articolo parleremo brevemente della lavorazione a scarica elettrica (EDM) e dei suoi due tipi, l'elettroerosione a tuffo e l'elettroerosione a filo, nonché delle loro caratteristiche, vantaggi e applicazioni. Alla fine di questo articolo, sarete in grado di scegliere l'opzione migliore per il vostro programma di produzione o di elettroerosione.

Che cos'è la lavorazione a scarica elettrica (EDM)?

La lavorazione a elettroerosione (EDM) è una tecnologia di lavorazione non tradizionale che si basa sul fenomeno dell'elettroerosione durante la scarica di scintille pulsate tra l'utensile e il pezzo (elettrodi positivi e negativi) per rimuovere il metallo in eccesso e ottenere le dimensioni, la forma e la qualità superficiale predeterminate del pezzo.

Produce pezzi personalizzati con precisione e accuratezza estremamente elevate, utilizzando l'energia termica per separare il materiale dal pezzo. I produttori si rivolgono alla lavorazione per elettroerosione (EDM) quando le operazioni di fresatura e tornitura CNC non sono in grado di fornire i risultati di taglio richiesti (ad esempio, sono necessarie cavità profonde e angoli interni taglienti).

L'elettroerosione è molto apprezzata perché consente di ottenere forme estremamente complesse, difficili da realizzare con la fresatura. Inoltre, eccelle in diverse applicazioni di materiali duri come il titanio. L'elettroerosione è una tecnologia di produzione sottrattiva che utilizza scintille elettriche per la lavorazione. Esistono due tipi di elettroerosione: l'elettroerosione a tuffo e l'elettroerosione a filo. Qui di seguito verranno illustrate le differenze specifiche tra questi due tipi di elettroerosione.

Differenza tra elettroerosione ad affondamento ed elettroerosione a filo

Elettroerosione ad affondamento

Elettroerosione ad affondamento è un materiale rivoluzionario per la produzione di geometrie complesse e tagli estremamente precisi che non sono possibili con la lavorazione tradizionale. Questo metodo richiede l'uso di elettrodi di rame o grafite prelavorati per ottenere la forma desiderata. Gli elettrodi vengono poi affondati nel pezzo da lavorare per produrre una forma opposta a quella originale.

Come funziona l'elettroerosione ad affondamento?

Sia l'elettrodo che il pezzo sono completamente immersi in un fluido dielettrico e tra loro viene applicata una corrente ad alta frequenza. L'elettrodo funge da catodo (collegato al polo negativo) e il pezzo da lavorare funge da anodo (collegato al polo positivo).

Quando il pezzo e l'elettrodo sono vicini dopo l'eccitazione, un forte campo elettrico attraversa il fluido tra il pezzo e l'elettrodo (il fluido diventa un conduttore) e la corrente elettrica si manifesta sotto forma di scintilla.

La scintilla genera un'alta temperatura, fondendo parte del materiale da lavorare (anche l'elettrodo sarà parzialmente fuso), il fluido dielettrico condensa e lava via il materiale striato, la corrente elettrica è costantemente accesa e spenta, il pezzo e l'elettrodo mantengono una certa velocità di avanzamento, al fine di completare la lavorazione del pezzo.

Caratteristiche e vantaggi dell'elettroerosione ad affondamento

- Il pezzo e l'elettrodo dell'utensile non sono in contatto durante la lavorazione e il materiale viene rimosso mediante scarica elettrica.

- Può lavorare materiali molto duri, come il carburo, l'acciaio temprato e l'acciaio per utensili.

- È possibile lavorare diverse forme complesse, tra cui cavità interne, fori ciechi, pareti sottili e angoli acuti.

- L'elettroerosione ad affondamento può raggiungere una precisione di lavorazione molto elevata, fino a raggiungere il livello del micron e persino del nanometro.

- Nel processo di lavorazione non c'è forza di taglio, il che non produce concentrazione di tensioni o deformazioni.

Applicazioni dell'elettroerosione ad affondamento

Grazie ai suoi vantaggi di lavorazione unici, l'elettroerosione a tuffo è ampiamente utilizzata in molti campi in cui sono richieste alta precisione e forme complesse.

Produzione di stampi: Stampi di alta precisione come stampi per plastica, stampi per pressofusione, stampi per stampaggio.

Aerospaziale: Parti di motori aeronautici, pale di turbine, pezzi di precisione.

Dispositivi medici: Componenti di dispositivi medici e strumenti chirurgici come bisturi e impianti ortopedici.

Industria elettronica: Parti microelettroniche, connettori di precisione e componenti elettronici.

Automobile: Parti di motori automobilistici, ingranaggi, cuscinetti.

Produzione di utensili: Vari utensili da taglio in metallo duro, trapani, punzoni.

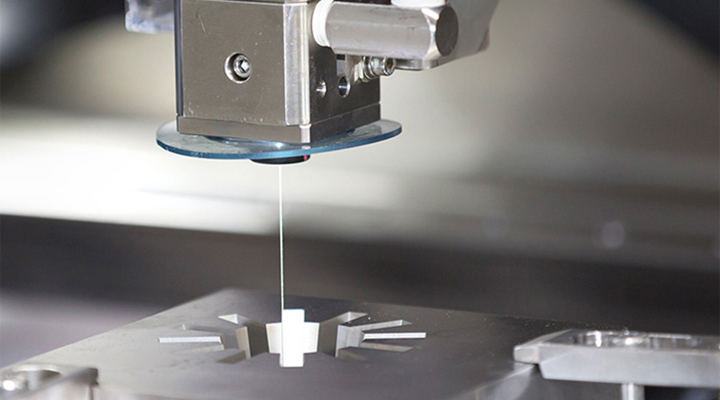

Elettroerosione a filo

Elettroerosione a filo Il processo di elettroerosione a filo, chiamato anche erosione a filo, bruciatura a filo o elettroerosione a scintilla, utilizza la stessa tecnica dell'elettroerosione a tuffo, ma con taglio a filo. A differenza del processo di elettroerosione ad affondamento, che viene utilizzato per formare rientranze interne, l'elettroerosione a filo viene utilizzata per tagliare contorni interni ed esterni.

La matrice dell'elettroerosione è sostituita da fili sottilissimi caricati elettricamente. L'elettroerosione a filo funziona su parti che sono resistenti ai processi convenzionali. In questo metodo, migliaia di scintille vengono scaricate sui pezzi metallici da tagliare, ma questi pezzi devono essere elettricamente conduttivi come acciaio, leghe, titanio e ottone.

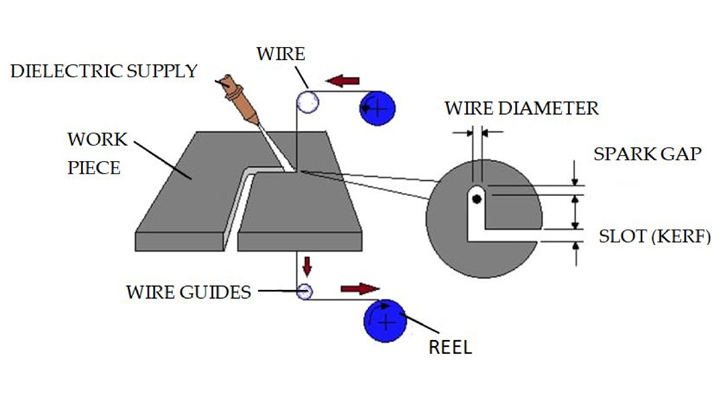

Come funziona l'elettroerosione a filo?

Utilizzando un filo metallico sottile in movimento (rame o filo di molibdeno) come elettrodo, il pezzo da lavorare viene tagliato e modellato da scariche elettriche pulsate. Questa tecnologia si differenzia dai metodi di lavorazione tradizionali in quanto utilizza principalmente l'energia elettrica per ottenere la lavorazione dei materiali; non è quindi limitata dalla natura del materiale e può lavorare qualsiasi materiale di durezza, resistenza o fragilità.

Nel processo di elettroerosione a filo, la scarica di scintille viene generata tra il filo dell'elettrodo e il pezzo in lavorazione mediante una corrente a impulsi, e il pezzo viene tagliato e lavorato utilizzando l'effetto corrosivo della scarica a impulsi. Poiché viene utilizzato un elettrodo a filo, l'elettroerosione a filo può eseguire solo lavorazioni di taglio dei contorni. Quando lo spazio tra il pezzo e l'elettrodo a filo è sufficientemente piccolo per essere penetrato dalla tensione a impulsi, si genera una scarica di scintille tra i due e il pezzo viene tagliato. Il pezzo in lavorazione con contorno a curva arbitraria può essere lavorato controllando il motore passo-passo per far muovere i pallet X e Y attraverso l'istruzione impartita dal dispositivo di controllo numerico.

Caratteristiche e vantaggi dell'elettroerosione a filo

- Poiché il filo dell'elettrodo è molto piccolo, è in grado di lavorare fori sottili di forma speciale, fessure strette e parti con forme complesse, e può raggiungere una precisione di lavorazione estremamente elevata, con un'accuratezza di ±0,005 mm e una rugosità superficiale di Rα 1,25~2,5um.

- È adatto alla lavorazione di pezzi con forme complesse e dimensioni ridotte, in particolare di forme irregolari e flessibili.

- La superficie del pezzo è meno influenzata dal calore e il calore generato durante la lavorazione si concentra principalmente nel cordone di taglio, il che è adatto alla lavorazione di materiali sensibili al calore e favorisce il mantenimento della stabilità dimensionale del pezzo.

- Il taglio a filo non genera forza sui pezzi, evitando la deformazione degli stessi, il che favorisce la lavorazione di pezzi a bassa rigidità e la superficie lavorata ha un'elevata finitura, meno bave e una buona qualità superficiale.

- A causa dello stretto cordone di taglio generato durante la lavorazione, l'asportazione effettiva di metallo è molto ridotta e il tasso di utilizzo del materiale è elevato, ma il costo di lavorazione è alto e non è adatto alla lavorazione su larga scala.

- L'elettroerosione a filo può fornire una lavorazione rapida e il progetto può essere impostato e completato in tempi brevi.

Quale processo devo utilizzare?

In questa nuova era di tecnologia e progresso, ci sono molte macchine con cui familiarizzare. Se avete appena iniziato o state ampliando il vostro campo d'azione, l'elettroerosione è la risposta a tutte le vostre domande. A seconda delle esigenze e delle considerazioni, si possono utilizzare due tipi di elettroerosione: a tuffo e a filo.

Se si desidera produrre stampi e matrici con la produzione di materie plastiche stampaggio a iniezione cavità, si dovrebbe usare l'elettroerosione a tuffo, che è l'applicazione più comune dell'elettroerosione a tuffo. Questo processo aiuta inoltre il produttore a ottenere dettagli incredibili e a produrre un'ampia gamma di componenti in diversi settori, tra cui l'industria aerospaziale e automobilistica.

Se la vostra produzione è di piccole dimensioni e avete bisogno di tolleranze strette, la vostra priorità dovrebbe essere l'elettroerosione a filo. L'elettroerosione a filo è il metodo più economico e più rapido rispetto ad altri metodi disponibili sul mercato. È anche ampiamente utilizzata nell'industria aerospaziale e medica per la realizzazione di diversi tipi di apparecchiature e parti. Questo processo non richiede un trattamento termico successivo alla lavorazione, il che significa assenza di stress termico e minori possibilità di distorsione della superficie del materiale.

Quali materiali vengono lavorati con l'elettroerosione?

In teoria, l'elettroerosione può essere utilizzata per lavorare qualsiasi materiale conduttore.

Tuttavia, a causa della minore velocità di rimozione del materiale rispetto alle macchine utensili convenzionali, il processo di elettroerosione è più adatto alla lavorazione di acciai da utensili temprati, titaniocarburo cementato, carburo di tungsteno, Inconel, ecc. che sono difficili da lavorare con i metodi convenzionali.

Perché l'elettroerosione richiede una corrente ad alta frequenza?

Perché sia l'elettrodo che il pezzo devono essere raffreddati. Il breve tempo di eccitazione rende il tempo della scintilla molto breve e il calore non è sufficiente per condurre in profondità l'elettrodo e il pezzo, svolgendo così il ruolo di microlavorazione e protezione dell'elettrodo. Inoltre, il periodo di spegnimento facilita il flusso che lava via il materiale corroso e riempie la fessura della scintilla con un nuovo flusso. Tuttavia, il processo è così rapido che il numero di scintille tra l'elettrodo e il pezzo supera le migliaia, se non le diecimila, al secondo.

DEK offre servizi di elettroerosione?

DEK offre servizi di precisione di lavorazione EDM estremamente affidabili e leader del settore e fornisce soluzioni per la prototipazione, la produzione e i servizi di lavorazione EDM personalizzati. La nostra lavorazione per elettroerosione richiede un minor numero di elettrodi, riducendo così i costi complessivi di produzione.

Scegliendo il servizio di lavorazione EDM di DEK, è possibile ottenere una precisione di lavorazione di 0,005 mm e una rugosità Rα 0,15~0,2. Anche la nostra precisione di taglio a filo per elettroerosione è di 0,005 mm, ma la rugosità è Rα 0,8. Iniziate il vostro nuovo progetto con DEK, contattateci ora.

Conclusione

In sintesi, la lavorazione a scarica elettrica (EDM) è un processo che utilizza le scariche elettriche per manipolare la forma e le proprietà fisiche dei materiali. In questo articolo, credo che abbiate una conoscenza di base di questo metodo di lavorazione. Pertanto, potrete scegliere l'opzione più adatta alle vostre esigenze per ottenere i migliori risultati.

DEK offre i migliori servizi di lavorazione a scarica elettrica (EDM), consentendovi di ottenere i migliori risultati con la massima precisione e i tempi di consegna più brevi. Potete sempre contattare i nostri ingegneri per un supporto tecnico, in modo da avere più chiare le fasi di lavorazione e i tempi di consegna della produzione.