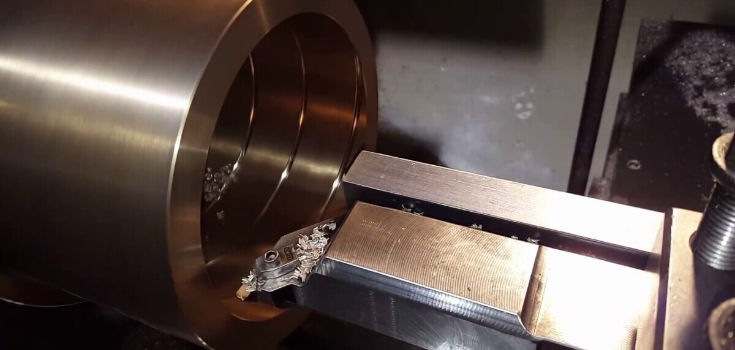

La scanalatura è un importante processo di lavorazione utilizzato per creare tagli o canali stretti in un pezzo. Viene comunemente eseguita su macchine CNC utilizzando utensili specializzati per la scanalatura.

In questo blog, esamineremo i tre principali tipi di utensili per scanalatura e come utilizzarli nella lavorazione CNC.

Che cos'è il Grooving?

La scanalatura (detta anche incassatura) è un processo di taglio eseguito su un tornio CNC. Crea canali stretti o rientranze su un pezzo da lavorare per favorire l'accoppiamento dei pezzi o per fare spazio a guarnizioni, O-ring e componenti simili.

In base al materiale, si utilizzano utensili da taglio diversi. Questi utensili variano per forma, dimensione e durezza, il che influisce sulla forma della scanalatura. La scanalatura richiede precisione per garantire la giusta profondità e larghezza senza danneggiare il materiale.

Tipi di strumenti per la scanalatura

La maggior parte degli utensili per scanalatura sono realizzati in carburo cementato o in acciaio ad alta velocità (HSS). Servono a creare scanalature su diverse parti di un pezzo. Di seguito sono riportati i principali tipi di utensili per scanalatura.

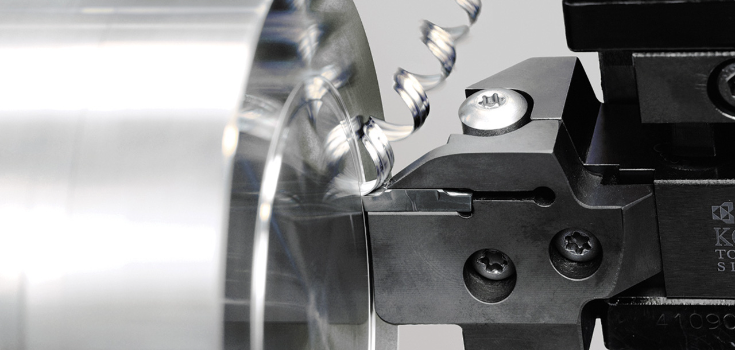

Utensili per scanalatura frontale

Con un utensile per scanalature si incidono le scanalature sulla superficie di un materiale. Questo strumento è utile per raggiungere aree di difficile accesso.

Per ottenere risultati ottimali, posizionare la punta leggermente sopra la linea centrale e assicurarsi che il raggio dell'utensile corrisponda alla scanalatura. Rimuovere sempre i trucioli per evitare rotture.

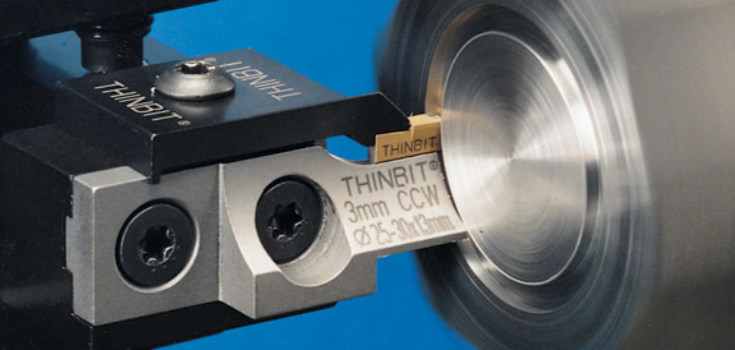

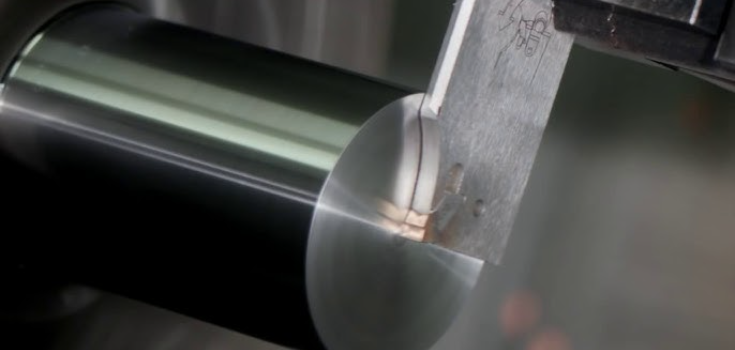

Utensili per la scanalatura del diametro esterno

Gli utensili per la scanalatura del diametro esterno creano scanalature sulla superficie esterna di un pezzo. Queste scanalature possono aiutare a formare elementi esterni come gli ingranaggi. Per ottenere risultati migliori, posizionare la punta dell'utensile appena sotto la linea centrale. Alcuni utensili sono dotati di fori per il refrigerante per ridurre l'usura e prolungarne la durata.

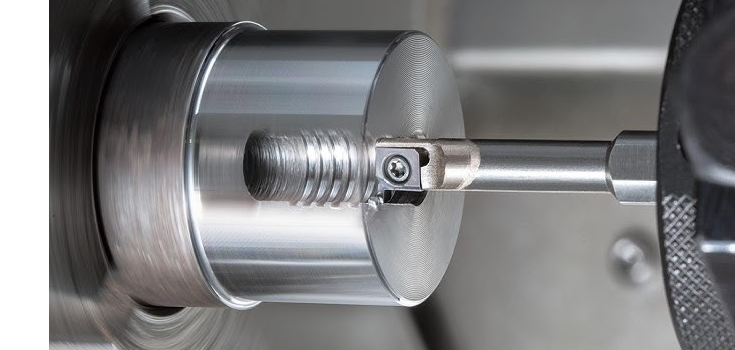

Utensili per la scanalatura del diametro interno

Con un utensile per la scanalatura del diametro interno, si incidono le scanalature all'interno di tubi, condotti o altre parti cave. Queste scanalature aiutano a mantenere le guarnizioni in posizione, migliorando il funzionamento. Per evitare rotture, la parte superiore dell'utensile deve trovarsi al di sopra della linea centrale.

Come eseguire la scanalatura con le macchine CNC?

Seguire questi cinque passaggi per un'operazione di scanalatura di successo su una Macchina CNC:

1. Pianificazione e progettazione della scanalatura

Per prima cosa, decidete dove volete la scanalatura e quanto grande deve essere. Utilizzare CAD (Computer-Aided Design) per creare un modello della scanalatura sul pezzo.

2. Salvare il progetto

Una volta pronto il progetto, salvarlo in un formato di file leggibile dalla macchina CNC. I formati più comuni sono IGES e STEP, ma STEP è di solito la scelta migliore.

3. Impostazione della macchina CNC

Ora preparate la macchina CNC. Scegliere l'utensile giusto per il processo di scanalatura e fissarlo saldamente. Quindi, posizionare e fissare correttamente il pezzo da lavorare per evitare movimenti durante il taglio.

4. Eseguire l'operazione di scanalatura

Avviare la macchina CNC e lasciarla lavorare. Poiché il programma controlla il processo di taglio, è sufficiente monitorarlo per assicurarsi che tutto funzioni correttamente. La macchina seguirà la velocità di avanzamento e di rotazione impostata per creare scanalature precise.

5. Controllare la qualità

Dopo il taglio, ispezionare le scanalature per verificare che siano precise e lisce. Controllate le dimensioni e la qualità della superficie per assicurarvi che il risultato finale soddisfi le vostre esigenze.

Tipi di metodi di scanalatura

Di seguito vengono illustrati i diversi tipi di scanalatura.

Scanalatura frontale

Nella scanalatura frontale, le scanalature corrono lungo la direzione assiale del pezzo. Per questo tipo di taglio si utilizza uno speciale utensile per scanalatura frontale.

Scanalatura interna

Questo metodo crea scanalature all'interno di una superficie cava, come l'interno di un tubo.

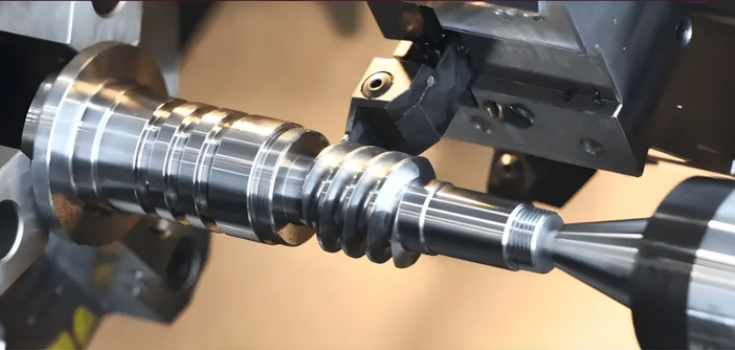

Scanalatura esterna

La scanalatura esterna taglia le scanalature all'esterno del pezzo. Esistono tre tipi di scanalatura esterna:

Scanalatura a taglio singolo: Crea un'unica scanalatura sulla superficie esterna,

Scanalatura multipla: Creare diverse scanalature profonde sul diametro esterno.

Rampa: Utilizza movimenti radiali e assiali, uno dopo l'altro, per modellare la scanalatura.

Scanalatura di contorno

Se è necessario creare scanalature con forme o motivi specifici, si ricorre alla scanalatura di contorno. Questo metodo funziona bene per percorsi non circolari o non lineari. Tuttavia, l'impostazione del programma per questo tipo di lavorazione può essere più difficile.

Considerazioni sulla scelta di un utensile per scanalatura

Quando si sceglie un utensile per scanalatura, è necessario considerare alcuni aspetti importanti. Ecco una semplice analisi:

- Gli utensili per la scanalatura sono fatti per lavori diversi. Un utensile per tagliare scanalature all'interno di un materiale (scanalatura interna) non funziona per scanalature all'esterno (scanalatura esterna).

- Non tutti gli utensili per la scanalatura funzionano con tutti i materiali. Alcuni sono più indicati per il metallo, altri per la plastica o il legno.

- La profondità e la larghezza della scanalatura sono importanti. Ogni utensile è progettato per tagliare scanalature di una certa dimensione.

- La macchina ha dei limiti sulla velocità di taglio e sulla quantità di materiale che può rimuovere alla volta.

- Per lavorare in modo sicuro e corretto, l'utensile deve essere tenuto saldamente in posizione. Verificare che il portautensili della macchina sia in grado di contenere correttamente l'utensile di scanalatura scelto.

Problemi comuni e soluzioni nella lavorazione di scanalature

La lavorazione di scanalatura è utile, ma comporta alcune sfide. Ecco come affrontarle:

Finitura superficiale scadente

Se la scanalatura presenta una superficie ruvida, spesso è perché la velocità di taglio o l'avanzamento non sono corretti. Per risolvere il problema, utilizzare la velocità di taglio consigliata. Iniziare con un avanzamento lento e aumentarlo gradualmente fino a ottenere una finitura liscia.

Problemi di precisione dimensionale

Ottenere le dimensioni e la forma esatta di una scanalatura può essere difficile. Alcuni strumenti di misura non sono abbastanza precisi. I righelli d'acciaio vanno bene per misurazioni approssimative, ma se avete bisogno di un'elevata precisione, usate i calibri Vernier.

Rottura dell'utensile da taglio

L'utensile potrebbe rompersi se non viene raffreddato a sufficienza. Utilizzare sempre un liquido di raffreddamento durante la lavorazione. Contribuisce a mantenere freddi l'utensile e il pezzo in lavorazione, evitando danni.

Vibrazioni o vibrazioni dell'utensile

Le vibrazioni possono rendere il lavoro poco sicuro e ridurre la qualità. Per evitare questo problema, utilizzate supporti per utensili robusti e utensili da taglio. Inoltre, cercate di ridurre il più possibile la sporgenza dell'utensile.

Come migliorare la lavorazione di scanalatura?

La qualità delle scanalature dipende sia dalla macchina che dal processo. Ecco alcuni modi per rendere più efficiente la scanalatura dei pezzi della macchina:

Controllo e misurazione del lavoro

Utilizzate gli strumenti di misura giusti in base alla precisione della vostra scanalatura. Se non è necessaria un'elevata precisione, utilizzare righelli in acciaio o pinze. Per scanalature più precise, utilizzare calibri Vernier, tamponi o micrometri.

Scelta dell'utensile giusto per la scanalatura

L'utensile utilizzato influisce direttamente sull'aspetto finale della scanalatura. Gli utensili da taglio CNC in acciaio ad alta velocità durano più a lungo e resistono all'usura. Per le scanalature strette, utilizzare un utensile da tornio con una larghezza corrispondente alla dimensione della scanalatura per ottenere risultati migliori.

Regolazione dell'avanzamento e della velocità di taglio

La velocità di avanzamento dell'utensile e la velocità di taglio influiscono sul tempo di lavorazione e sulla finitura superficiale. Iniziare con un avanzamento lento e aumentarlo gradualmente per migliorare la rimozione dei trucioli. Utilizzare sempre la velocità di taglio consigliata per far durare di più l'utensile.

Utilizzo del fluido da taglio

I fluidi da taglio come l'olio, la pasta o gli aerosol aiutano a mantenere fresco e lubrificato il pezzo da lavorare. Ciò riduce l'attrito, migliora il taglio e facilita la rimozione dei trucioli.

Scanalatura migliorata con DEK

A DEKForniamo utensili di scanalatura di alta qualità e servizi di lavorazione CNC di precisione per aiutarvi a ottenere tagli sempre perfetti.

Scegliamo sempre l'utensile giusto per il lavoro, regoliamo correttamente la velocità di taglio e l'avanzamento e usiamo un raffreddamento adeguato per evitare danni all'utensile. Con un'attenta pianificazione e impostazione, possiamo migliorare le operazioni di scanalatura e ottenere risultati di lavorazione migliori.

Contattateci oggi stesso per ottenere un preventivo gratuito!

Conclusione

La scanalatura è un processo di lavorazione essenziale che richiede gli strumenti e le tecniche giuste per ottenere i migliori risultati. Conoscendo i diversi tipi di utensili e metodi di scanalatura, è possibile creare scanalature precise e di alta qualità nei propri pezzi.

Domande frequenti

Qual è la differenza tra una scanalatura e una fessura?

Una fessura è un foro lungo e diritto con bordi arrotondati. Di solito è tagliato in modo da essere diritto su un cilindro. Una scanalatura è simile, ma ha la forma di un anello intorno all'esterno o all'interno di un cilindro.

Gli utensili per scanalatura necessitano di un rivestimento?

Gli utensili per scanalatura sono generalmente in metallo, quindi i produttori spesso li rivestono per evitare la ruggine e farli durare più a lungo. Tuttavia, il rivestimento non è obbligatorio.

Qual è il materiale migliore per gli utensili di scanalatura?

Poiché gli utensili per scanalatura tagliano materiali duri, devono essere resistenti. Il diamante è la scelta migliore perché è molto duro e gestisce bene il calore, ma è costoso. Molti produttori utilizzano opzioni più economiche come il carburo o l'acciaio.