Esistono diverse categorie di frese in base ai taglienti, alle forme e ai materiali con cui sono realizzate.

In questo articolo, potrete capire i vari tipi, i materiali utilizzati, le loro applicazioni e molto altro ancora.

Struttura di base degli utensili di fresatura

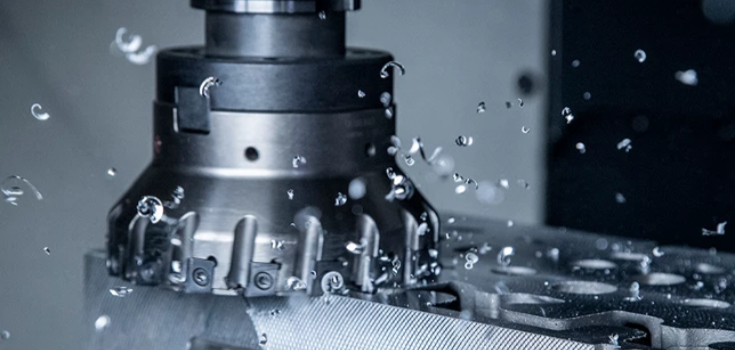

Gli utensili di fresatura sono oggetti o attrezzature utilizzati per rimuovere materiali in eccesso da un pezzo per ottenere la forma o il risultato desiderato.

Utilizzare le frese è molto semplice. È sufficiente montare gli utensili di fresatura sulla fresatrice, consentendo alla fresa di muoversi rapidamente ad alta velocità e contro il pezzo da lavorare per ottenere un taglio, una foratura o una forma.

Prima di conoscere i diversi tipi di frese, è utile comprenderne la struttura di base. Una fresa ha tre parti principali: il gambo, il corpo e il bordo della fresa. Queste parti lavorano insieme per portare a termine il lavoro di fresatura.

- Il gambo è la parte che si collega al mandrino della fresatrice. Tiene tutto in posizione.

- Il corpo è la parte centrale principale. Collega il gambo alla testa e sostiene l'intero utensile.

- Il tagliente è la parte che esegue il taglio vero e proprio. Comprende la punta, il tagliente principale e i denti.

Come vengono utilizzati gli utensili da taglio nelle fresatrici?

L'utensile di fresatura funziona ruotando e tagliando i materiali dal pezzo in lavorazione. Il pezzo da lavorare viene inserito nella fresa rotante, che rimuove rapidamente il metallo o la plastica. La fresatrice può contenere una o più frese contemporaneamente per accelerare il processo e creare più rapidamente la forma desiderata.

Quando si fresa, è bene cambiare l'utensile per ottenere la forma desiderata.

Importanza degli strumenti di fresatura

Le frese sono importanti perché aiutano a rimuovere il materiale in eccesso dal pezzo su cui si sta lavorando. Una fresatrice è molto flessibile. Può essere utilizzata per molte lavorazioni diverse e per creare pezzi di ogni forma e dimensione. La fresa è l'elemento che consente di eseguire questo lavoro con precisione e velocità.

Tipi di utensili da taglio per fresatrici

Esistono diversi tipi di frese, ognuno con funzioni e funzionamento specifici, idoneità, taglienti, forme e dimensioni. Ecco quelli più diffusi da conoscere.

Fresatura frontale

Questi strumenti sono utilizzati per fresatura frontaleche prevede l'asportazione di parte della superficie di un pezzo. I taglienti di un utensile di fresatura frontale tagliano orizzontalmente, a differenza delle frese a candela che tagliano verticalmente. Vengono utilizzati soprattutto per rifinire la parte esterna di un pezzo.

Fresa a candela

Le frese a candela tagliano in tutte le direzioni, a differenza degli utensili di foratura che tagliano solo in senso rettilineo. Sono utilizzate per varie operazioni di fresatura, come il taglio dell'acciaio per utensili, la foratura, l'incisione e altro ancora. Di seguito sono riportati alcuni tipi di frese:

Frese per mulini a sfere: Queste frese hanno un naso rotondo a forma di sfera. Sono ideali per la fresatura di superfici curve.

Frese a candela quadrate: Queste hanno estremità piatte e vengono utilizzate per operazioni di fresatura generiche, come l'immersione, la profilatura e l'incisione.

Frese a raggio: Hanno angoli arrotondati che contribuiscono a rendere i tagli più uniformi e a farli durare più a lungo.

Frese a candela per sottosquadra: Chiamate anche lecca-lecca, sono flessibili e ideali per la lavorazione dei sottosquadri.

Frese per arrotondare: Hanno estremità robuste e arrotondate per la fresatura di bordi arrotondati.

Frese a raggio angolare: Conosciute per le finiture grezze, queste frese rimuovono rapidamente grandi quantità di materiale.

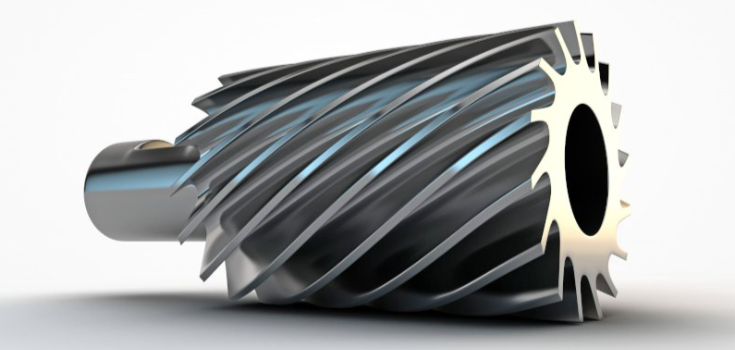

Fresa cilindrica (fresa piana)

Si utilizza una fresa cilindrica per tagliare superfici piane su una fresatrice orizzontale. Quando si lavora con gli ingranaggi, è possibile suddividerli in base alla forma dei denti in ingranaggi cilindrici e ingranaggi elicoidali. Si possono anche raggruppare in base al numero di denti: gli ingranaggi a passo grosso hanno meno denti, mentre quelli a passo fine ne hanno di più.

Fresa a tre tagli

È un utensile di base che si utilizza su una fresatrice orizzontale. Serve principalmente per tagliare scanalature e gradini. Avendo tre taglienti, può tagliare su tre superfici contemporaneamente.

Fresa per chiavette (fresa per cave a T)

Questa fresa è simile alla fresa semplice, ma è diversa perché ha due taglienti e non ha il foro centrale. Si usa per tagliare cave e scanalature, ma non è fatta per la fresatura di superfici piane.

Lama per sega Fresa

La fresa a lama ha denti sottili ed è ottima per tagliare scanalature strette e profonde in materiali non troppo duri. Quando la fresa si opacizza, è possibile affilarla con una smerigliatrice e utilizzarla di nuovo.

Fresa ad angolo

Questo tipo di fresa consente di tagliare angoli e scanalature precise in diversi materiali. Esistono due tipi principali: le frese ad angolo singolo e le frese ad angolo doppio. Le frese ad angolo singolo possono avere un angolo da 18 a 90 gradi e uno spessore da 6 a 35 mm. Le frese a doppio angolo vanno da 30 a 120 gradi e hanno uno spessore da 10 a 45 mm.

Fresa a forma di forma

Frese per la formatura sono utilizzati per modellare superfici complesse, come ingranaggi o contorni intricati. Sono disponibili in varie forme e sono ideali per compiti come smussatura e la fresatura dei raggi.

Alcuni tipi comuni di frese per la formatura sono i seguenti:

Frese convesse: Questi creano semicerchi che si curvano verso l'interno.

Frese per arrotondare gli angoli: Si utilizza per arrotondare gli angoli e creare raggi.

Frese ad utensile inserito: Sono dotati di denti in carburo o acciaio per utensili, fissati al corpo della fresa.

Fresa per ingranaggi

Con questa fresa si possono modellare gli ingranaggi seguendo il contorno dell'ingranaggio. Il procedimento è semplice e funziona bene quando si deve realizzare un solo ingranaggio o un numero ridotto di ingranaggi.

Mulino cavo

Una fresa cava ha l'aspetto di un tubo con denti da taglio all'esterno. L'interno è vuoto e può essere montato su un albero. È utile per modellare rapidamente i pezzi prima della filettatura e aiuta a lavorare più velocemente.

Mulino a filo

La filettatura è un modo per tagliare i filetti utilizzando una macchina a tre assi come un centro di lavoro. Non importa il tipo di filettatura o il senso di rotazione: è possibile tagliarla in entrambi i modi. Questo metodo è preciso e flessibile.

Fresa per smussare

Con una fresa per smussare gli spigoli tagliati, si può tagliare un angolo obliquo o arrotondato invece di un angolo acuto di 90 gradi. La fresa può avere una o più lame e si può scegliere la forma e l'angolo in base all'aspetto che si desidera dare al bordo.

Materiali utilizzati per gli utensili di fresatura

Come già accennato, gli utensili da taglio sono realizzati con materiali diversi, che li rendono adatti a diverse esigenze e operazioni di lavorazione. Ecco alcuni dei materiali di cui sono fatti.

Stellite

È una lega non ferrosa, cioè non contiene ferro. Si ottiene per macinazione o fusione. Contiene cromo e cobalto. A volte contiene anche tungsteno o molibdeno. Se si utilizza questo materiale per i taglienti, questi rimangono affilati anche a temperature e velocità molto elevate.

Quando si utilizzano frese di grandi dimensioni, i produttori fissano i denti in stellite su un disco di acciaio. Per le frese più piccole, utilizzano stellite solida. Se avete bisogno di realizzare oggetti come parti di motori di automobili o altri articoli in grandi quantità, le frese in stellite funzionano molto bene.

Acciaio ad alta velocità

Gli acciai rapidi sono generalmente noti per la loro durezza e per la capacità di sopportare velocità di taglio elevate. Sono resistenti alle alte temperature, ma richiedono una temperatura non superiore a 650 gradi Celsius per mantenere la loro durezza.

Considerato un materiale più versatile e generico per le frese. L'HSS è adatto alla fresatura di materiali come l'acciaio e l'alluminio.

Per aumentare la durezza e la resistenza alla temperatura di un utensile da taglio, i produttori spesso aggiungono cobalto in basse quantità per ottenere un HSCO, High-Speed Cobalt Steel. Questo, a sua volta, ne migliora la durata e lo rende ideale per le lavorazioni più complesse.

Carburo

Vengono anche chiamati carburo cementato e sono una combinazione di carburo di tungsteno e di un legante metallico, il cobalto.

Il carburo è un materiale estremamente duro e resistente, in grado di resistere a tanto calore e velocità di taglio e di sopportare temperature fino a 1000 gradi Celsius.

Grazie alla sua natura molto dura, il carburo cementato viene utilizzato soprattutto per la fresatura di materiali più duri come la ghisa, l'acciaio inox, il titanio, ecc. Sono anche durevoli, ma meno economici rispetto all'HSS.

Ceramica

La ceramica è più dura rispetto al metallo duro, ma è meno resistente. Sono inoltre adatte al taglio ad alta velocità e sono resistenti al calore. Le frese in ceramica sono una combinazione di nitruro di silicio e ossido di alluminio. Sono ideali per la lavorazione di materiali come la ghisa, le superleghe e così via.

Sebbene siano resistenti al calore, potrebbero essere fragili o rompersi se esposti a urti o maneggiati male. Inoltre, si può pensare di utilizzarli per operazioni più specifiche rispetto all'HSS, che è versatile nell'uso.

Acciaio al carbonio

I materiali in acciaio al carbonio, a differenza di HSS, carburo o ceramica, hanno una bassa durata, non resistono al calore e sono adatti solo per operazioni che richiedono una bassa velocità. Possono resistere solo a una temperatura di 200 gradi Celsius o inferiore e, pertanto, possiamo dire che non sono duri come altri materiali da taglio.

Diamante policristallino

È uno dei materiali più duri di cui sono fatte le frese. Contengono particelle di diamante, resistono al calore estremo e sono adatte a velocità di taglio elevate. Vengono solitamente utilizzate per la fresatura di metalli non ferrosi come alluminio e rame.

Grazie alla loro capacità di resistenza all'usura, tendono a mantenere i bordi affilati anche quando vengono utilizzati per un lungo periodo. Rispetto ad altri materiali, sono piuttosto costosi.

Suggerimenti per le migliori frese

Ecco alcuni consigli sulle frese per aiutarvi a fare la scelta migliore:

Dimensioni e diametro della fresa

La dimensione della fresa dipende dalla profondità e dalla larghezza del taglio. Tagli più profondi e più ampi richiedono frese più grandi. I diametri standard delle frese vanno da 16 mm a 630 mm.

Se si sta fresando una superficie ampia, utilizzare una fresa di diametro inferiore: idealmente, 70% dei bordi della fresa dovrebbero essere impegnati nel taglio.

Il diametro della fresa dipende anche dalle dimensioni del mandrino della macchina. Una buona regola è D = 1,5d, dove D è il diametro della fresa e d è il diametro del mandrino.

Durante la fresatura dei fori, assicurarsi che la fresa non sia troppo grande o troppo piccola rispetto alle dimensioni del foro, poiché ciò potrebbe danneggiare l'utensile o il pezzo.

Corpo dell'utensile di fresatura

Il numero di denti influisce sulle prestazioni. Le frese a denti fitti (più denti) danno un taglio più regolare, mentre le frese a denti grossi (meno denti) sono migliori per la lavorazione grezza.

Le frese a denti grossi riducono inoltre l'attrito grazie alle scanalature per trucioli più grandi. A parità di avanzamento, le frese a denti fitti assorbono carichi minori per dente.

Potenza della fresa

Considerare sia la potenza di taglio che le dimensioni del pezzo. Quando si sceglie una fresa per spianatura, assicurarsi che le sue esigenze di potenza corrispondano alla capacità della fresatrice.

Per le frese a candela di piccolo diametro, verificare che la macchina possa raggiungere la velocità di taglio minima richiesta, che è di almeno 60 m/min.

Lama per fresatura

Per tagli lisci e precisi, utilizzare lame affilate. Per tagli grossolani, le lame pressate sono più economiche e funzionano meglio. Se si utilizzano inserti in metallo duro, scegliere quelli con angoli acuti per tagli piccoli e avanzamenti ridotti per farli durare più a lungo.

Differenza tra fresa a candela e fresa frontale

Quando si deve scegliere tra una fresa per spianatura e una fresa a candela, ecco alcuni aspetti fondamentali a cui pensare:

Forma

Una fresa a candela ha una testa di taglio rotonda (a volte a forma di sfera) e un corpo più sottile. Una fresa a candela ha una testa di taglio larga e piatta e un corpo più spesso e robusto.

Quando usarli

Utilizzate una fresa a candela quando dovete realizzare forme dettagliate, piccole scanalature o bordi come gli smussi. Utilizzare una fresa per spianare quando si desidera rimuovere molto materiale o levigare una superficie grande e piatta.

Potenza di taglio

Le frese a candela sono adatte per tagli piccoli e accurati. Le frese frontali sono in grado di gestire tagli più grandi e veloci e lavorano bene su grandi superfici.

Come si tagliano

Una fresa a candela taglia più lungo l'asse dell'utensile (su e giù). Una fresa frontale taglia trasversalmente la superficie (da un lato all'altro).

Qualità di finitura

Le frese a candela consentono di ottenere finiture lisce e bordi puliti, ideali per lavori dettagliati. Le frese frontali non lasciano la superficie più liscia, ma rimuovono rapidamente il materiale e coprono una superficie maggiore.

Conclusione

Le frese sono una parte importante del processo di fresatura. Vengono collegati a una fresatrice per tagliare o modellare i materiali per diversi lavori. Esistono molti tipi di utensili per la fresatura, ognuno dei quali è adatto a un compito specifico. Se non si è sicuri di quale utilizzare, è bene rivolgersi a un professionista.

A DEKIl nostro team è qui per aiutarvi a soddisfare tutte le vostre esigenze di produzione. Offriamo fresatura CNC, tornitura CNC, stampa 3D, attrezzaggio rapido e molto altro. Con oltre 20 anni di esperienza, i nostri ingegneri sanno come scegliere le frese giuste per i vostri pezzi. Potete contare su di noi per ottenere prodotti di alta qualità che soddisfino i vostri standard.

Avete domande sulla fresatura o su qualsiasi altra cosa? Contattate e chiedete un preventivo gratuito oggi stesso!