Se intendete lavorare su un progetto di lavorazione che prevede tagli angolari precisi, la comprensione della fresatura angolare è fondamentale. Questa tecnica di fresatura aiuta a garantire precisione ed efficienza e può anche aiutarvi a realizzare geometrie e progetti complessi che non possono essere realizzati con la fresatura normale.

In questo post, esploreremo i processi coinvolti, i tipi di frese angolari, i vantaggi della fresatura angolare e così via.

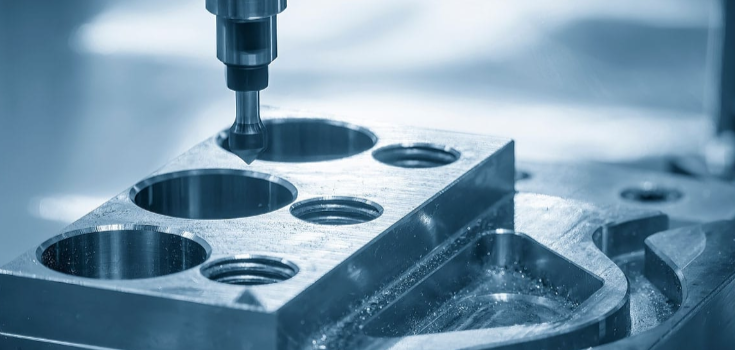

Che cos'è la fresatura angolare?

Si tratta di un metodo di fresatura unico nel suo genere, utilizzato per tagliare i materiali con angoli specifici, esclusi i 90 gradi, fino a ottenere il design, la forma o la geometria desiderati.

Questa tecnica di lavorazione utilizza procedure specializzate per generare caratteristiche angolari come smussi, intagli, bordi smussati, scanalature a V, ecc.

A differenza della fresatura convenzionale, utilizzata per creare superfici piane di base, la fresatura angolare è adatta alla produzione di scanalature e finiture angolari complesse.

Tipi di frese angolari

Di seguito sono riportati due tipi di frese angolari da tenere in considerazione.

Fresa ad angolo singolo

Gli utensili di fresatura monoangolari sono utilizzati per operazioni di fresatura con una sola faccia angolata.

Di solito sono progettate a 30, 45 o 60 gradi, anche se è possibile trovare altri angoli personalizzati in base alle proprie esigenze. Le frese ad angolo singolo sono utilizzate in smussatura, smussatura e lavorazione di scanalature e bordi su un solo lato.

Fresa a doppio angolo

Sono utilizzate per progetti di lavorazione complessi che prevedono due facce di fresatura angolate. Di solito, hanno due elementi di taglio angolati che consentono di creare scanalature a V su un pezzo.

Sono disponibili a 45, 60 e 90 gradi. Grazie ai profili avanzati ad angolazione multipla che possiedono, contribuiscono a migliorare l'efficienza e la velocità del lavoro, poiché non è necessario riposizionarli e regolarli frequentemente.

In cosa si differenzia la fresatura angolare dalla fresatura normale?

La fresatura angolare si distingue dalla fresatura regolare o fresatura convenzionale tecnica nei seguenti modi.

Geometria di taglio

La fresatura regolare viene solitamente utilizzata per creare superfici piane con gli utensili di fresatura che si muovono perpendicolarmente o parallelamente al pezzo. Nella fresatura angolare, le operazioni di lavorazione vengono eseguite con angoli specifici per formare scanalature e bordi.

Utensili da taglio

In una normale operazione di fresatura, vengono utilizzati utensili per la fresatura frontale e per la fresatura terminale, mentre nella lavorazione angolare vengono applicati utensili unici a fresa singola e doppia per ottenere una precisione e una funzionalità adeguate nel processo di produzione.

Applicazioni

Mentre la fresatura normale è adatta per la lavorazione di componenti con caratteristiche e geometrie di base, come scanalature, blocchi, ecc.

Processo di fresatura angolare

Ecco un processo di fresatura angolare da seguire passo dopo passo:

Processo di pianificazione e preparazione

Questa è la prima fase e comporta la preparazione dei materiali e delle frese, la progettazione di disegni e progetti e così via.

A questo punto, è necessario decidere l'angolo del pezzo, se è di 30, 45 o 60 gradi, o se è necessario un grado personalizzato. Questo vi aiuterà a selezionare la fresa più adatta.

Oltre a questo, è necessario scegliere una fresa singola o doppia in base al progetto su cui si sta lavorando. Anche il materiale della fresa ha la sua importanza; ad esempio, il metallo duro è in grado di gestire molti pezzi metallici con resistenza alla trazione da moderata a elevata.

Set up della fresatrice

In questa fase, si imposterà la fresatrice per il processo di lavorazione angolare. È necessario verificare se la macchina è dotata di una funzione di inclinazione della testa.

Successivamente, è possibile utilizzare uno strumento di misura come un comparatore per verificare se l'inclinazione è corretta e se è allineata ai requisiti di fresatura.

Nelle situazioni in cui la macchina non dispone di una funzione di inclinazione, è possibile generare gli angoli necessari fornendo dispositivi saldi, come le tavole rotanti, per sostenere il processo di fresatura.

A questo punto, è necessario controllare l'assetto della macchina per verificarne la solidità e l'allineamento. In questo modo è possibile ottenere la precisione richiesta, migliorare la durata degli utensili e lavorare in modo efficiente.

Impostazione del pezzo da lavorare

Poiché il processo di lavorazione angolare genera molte vibrazioni e forze, è necessario assicurarsi che il pezzo sia fissato saldamente.

L'utilizzo di attrezzature specializzate o di morse sinusoidali create per la fresatura angolare è fondamentale per garantire un'impostazione stabile del pezzo. Una volta fissato il pezzo, è possibile utilizzare uno strumento di misura per verificare nuovamente l'allineamento.

Lavorazione dell'angolo

Il processo successivo consiste nell'iniziare le operazioni di lavorazione vere e proprie. Una volta iniziata la fresatura dell'angolo, è necessario iniziare con velocità di avanzamento e velocità del mandrino stabili.

Ciò consente di ridurre il chattering dell'utensile e di evitare deviazioni che potrebbero influire sul livello di finitura e precisione.

È inoltre necessario utilizzare il refrigerante per ridurre l'accumulo di calore. Anche testare il processo di lavorazione in anticipo per quanto riguarda la velocità e gli avanzamenti aiuta a garantire che si ottengano i parametri corretti per l'operazione di fresatura.

Controllo qualità

Infine, si procede a un'ispezione approfondita per garantire che i risultati della lavorazione soddisfino i requisiti del progetto desiderato.

Si tratta di verificare se il livello di precisione, la finitura superficiale, le dimensioni, le tolleranze, ecc. soddisfano le specifiche previste. Sebbene il controllo di qualità finale sia fondamentale, è bene ispezionare questi parametri durante il processo di lavorazione.

Materiali comunemente utilizzati per la fresatura angolare

Molti materiali metallici sono utilizzati nelle operazioni di fresatura angolare. Ognuno di essi ha proprietà proprie che lo rendono compatibile con questo processo di lavorazione. Di seguito sono riportati alcuni dei materiali e i parametri da conoscere.

| Materiale | Durezza | Resistenza alla trazione | Lavorabilità (% di B1112) | Applicazioni |

| Acciaio (carbonio e lega) | 120-250 | 400-1500 | 50-70% | Essenziale nell'ingegneria strutturale, nella lavorazione di parti e componenti. |

| Acciaio inox | 150-600 | 480-2000 | 40-50% | Utilizzato per la creazione di apparecchiature mediche e componenti per la lavorazione degli alimenti. |

| Leghe di alluminio | 25-150 | 90-570 | 150-300% | Fondamentale nella progettazione di parti aerospaziali e automobilistiche e di componenti elettronici. |

| Ottone | 55-100 | 200-550 | 100-150% | Utilizzato per la creazione di apparecchiature estetiche, parti idrauliche e strumenti musicali. |

| Leghe di titanio | 180-420 | 650-1400 | 20-30% | Importante per la produzione di componenti aerospaziali e automobilistici e di apparecchiature biomediche. |

| Rame | 35-110 | 200-400 | 20-100% | Essenziale nella produzione di componenti elettrici e idraulici. |

| Leghe di nichel | 150-500 | 600-1400 | 10-40% | Utilizzato nella produzione di apparecchiature per il trattamento chimico e di componenti per l'ingegneria navale. |

Vantaggi della fresatura angolare

Ecco alcuni dei vantaggi delle operazioni di fresatura angolare:

Efficienza migliorata

La lavorazione angolare consente di generare più elementi angolati su un pezzo in un'unica operazione. In questo modo, è possibile massimizzare il tempo e la manodopera, ottenendo al contempo una maggiore produzione.

Alta precisione

Con la fresatura angolare è possibile ottenere componenti con una precisione adeguata. I metodi di fresatura aiutano a garantire il raggiungimento degli angoli necessari durante la produzione, eliminando così le deviazioni e generando pezzi che soddisfano le specifiche e le funzioni richieste.

Ciò lo rende prezioso per la creazione di componenti aerospaziali, medici e sportivi.

Economicamente vantaggioso

Con questa tecnica è inoltre possibile massimizzare efficacemente l'utilizzo del materiale. Nella fresatura angolare si lavorano solo le parti necessarie, evitando così lo spreco di materiale.

Finitura superficiale perfetta

La fresatura angolare offre un tocco di finitura uniforme. In questo modo non è necessario un processo di finitura finale e si possono risparmiare tempo, manodopera e costi.

Design e funzioni migliorati

Senza la fresatura angolare, la creazione di alcuni componenti non sarebbe possibile. Con questa tecnica si progettano geometrie complesse e intricate.

In questo modo, diventa più facile generare pezzi con caratteristiche specifiche, estetica, funzioni e così via, portando a una maggiore soddisfazione dei clienti.

Limitazioni della fresatura angolare

Complessità del set up

L'impostazione di una fresa angolare insieme al pezzo e alla macchina richiede più tempo e competenze. Inoltre, è necessario allineare correttamente l'impostazione perché funzioni. In caso contrario, aumentano le possibilità di errore, con conseguenti costi di tempo e fatica.

Usura degli utensili

L'usura degli utensili si verifica maggiormente in questa tecnica a causa delle superfici angolate. Gli utensili da taglio lavorano costantemente sul materiale con angoli specifici, portando all'usura dell'utensile. Per questo motivo, sarà necessario sostituire la fresa più spesso.

Requisiti della macchina

Molte delle normali fresatrici non sono adatte alla fresatura angolare. Per poter eseguire lavorazioni angolari, potrebbe essere necessario investire in macchine CNC avanzate.

Applicazioni comuni della fresatura angolare

Smussatura e bisellatura: Prezioso per la creazione di smussi, per evitare che i componenti si danneggino sui bordi e per migliorare l'accoppiamento.

Fresatura con scanalatura a V: Utile per generare scanalature a V nella lavorazione di componenti e parti decorative.

Fresatura della filettatura: Importante per generare filettature su viti, bulloni e altri elementi di fissaggio.

Creazione di cave a coda di rondine: Utile nell'ingegneria meccanica e strutturale per progettare giunti a incastro e guide a coda di rondine.

Dentellatura e zigrinatura: Utilizzato per creare elementi che migliorano il fissaggio o la presa.

Lavorazione di superfici coniche: Utili nella progettazione di alberi, perni, ecc. utili nell'ingegneria strutturale.

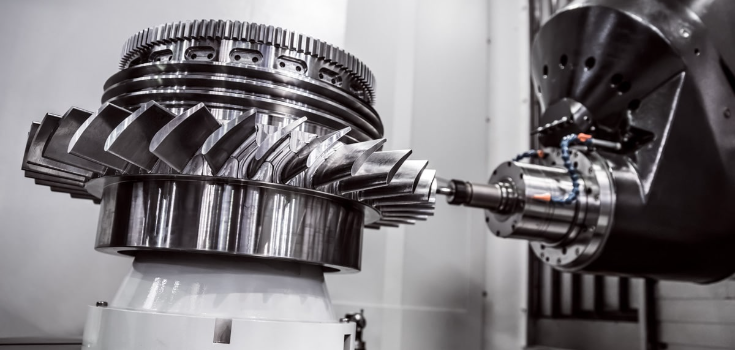

Componenti angolari complessi: Utilizzato nella progettazione di componenti aerospaziali come le pale delle turbine che richiedono un'adeguata precisione angolare.

Parti di fissaggio e utensili: Importante per la realizzazione di maschere e attrezzature utilizzate come supporto nel processo di produzione.

Fresatura elicoidale: Utilizzato per creare scanalature a spirale ed elicoidali in punte, utensili da taglio, ecc.

Slot angolari: Prezioso per la creazione di fessure in componenti meccanici e strutturali.

Suggerimenti per la fresatura angolare

La fresatura angolare, in quanto tecnica di lavorazione avanzata, richiede alcune abilità e competenze per essere eseguita. I suggerimenti che seguono vi aiuteranno nelle prossime lavorazioni.

Selezionare la fresa più adatta

A seconda dei componenti che si desidera creare, è necessario considerare il tipo di taglierina da utilizzare.

Per le lavorazioni angolari di base, come la creazione di smussi e biselli, sono adatte le frese ad angolo singolo. Tuttavia, per le lavorazioni più avanzate, come le scanalature a V, sono adatte le frese a doppia angolazione.

Inoltre, quando si lavora su materiali resistenti come acciaioLe frese con rivestimento in metallo duro sono le migliori perché resistono al calore estremo.

Creare un meccanismo di raffreddamento

Quando si esegue un'operazione di fresatura angolare, si deve prevedere una certa generazione di calore. Questo fenomeno può essere gestito utilizzando un refrigerante adeguato in base ai materiali con cui si lavora.

Per i materiali duri come l'acciaio, utilizzare un refrigerante a base di olio e acqua. I materiali meno duri, come l'alluminio, necessitano solo di refrigeranti a base di nebbia.

Parametri di fresatura di prova

La verifica dei parametri di fresatura, come la velocità e l'avanzamento, aiuta a determinare la migliore posizione di bilanciamento per la lavorazione.

Questo, a sua volta, consente di eliminare gli errori, migliorare la precisione e l'efficienza e aumentare la durata dell'utensile. Di solito, i materiali più morbidi resistono alle alte velocità rispetto a quelli più duri.

Combinare le frese quando necessario

Per una maggiore efficienza, potrebbe essere necessario combinare le frese. Ad esempio, per la fresatura di una scanalatura a V, è possibile combinare una fresa fresa a candela e una fresa angolata vi permetteranno di completare l'operazione senza sostituire gli strumenti.

Misurare gli angoli e ispezionare le finiture delle superfici

Sebbene la fresatura angolare garantisca la precisione, si consiglia di controllare gli angoli misurati utilizzando uno strumento come un calibro angolare. Inoltre, è bene controllare la finitura finale, se è sufficientemente liscia o se necessita di miglioramenti.

Fornire un supporto per il materiale di supporto

Un set di lavorazione angolare deve essere il più rigido possibile. Questa tecnica di fresatura provoca molte vibrazioni e rotture di utensili se non si presta attenzione. Pertanto, è necessario fornire un supporto angolare rigido personalizzato per tenere il pezzo durante la lavorazione.

Conclusione

La fresatura angolare rimane una tecnica preziosa per creare vari pezzi industriali angolati. Con essa è possibile ottenere componenti con precisione, finitura, estetica e design coerenti.

A DEKPer noi la precisione e l'efficienza sono fondamentali nel processo di lavorazione. Nel corso degli anni, abbiamo dotato la nostra officina di macchine moderne e sofisticate che soddisfano le esigenze di ogni progetto. Che il vostro progetto preveda la fresatura angolare, la lavorazione CNC o altre procedure, abbiamo il team migliore per questo lavoro.

La lavorazione CNC come procedura di produzione aiuta a migliorare la precisione dei componenti, l'efficienza del lavoro, la velocità, ecc. Tuttavia, è disponibile in diverse versioni, tra cui la lavorazione CNC a 4 assi e quella a 5 assi. La scelta di quale utilizzare dipende da alcuni fattori e dai loro vantaggi.

In questa guida esploreremo i due tipi, i pro e i contro di ciascuno, quando utilizzarli, come scegliere il più adatto e molto altro ancora.

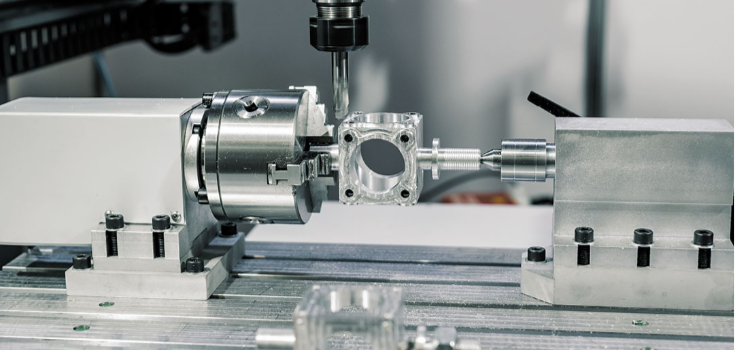

Che cos'è la lavorazione CNC a 4 assi?

Si tratta di un processo di lavorazione che prevede l'utilizzo di una macchina a 4 assi per tagliare il materiale fino a formare la forma o il disegno desiderato.

Di solito, ha 3 assi principali insieme a un asse aggiuntivo noto come asse A, che consente un movimento di rotazione corretto senza alcun riposizionamento manuale.

A differenza delle macchine CNC a 3 assi che in genere hanno gli assi X, Y e Z, l'asse A delle CNC a 4 assi le rende adatte all'incisione e alla lavorazione che coinvolge l'asse verticale e su tutti e quattro i lati.

Questo processo consente inoltre una maggiore accuratezza e precisione, riducendo al minimo i costi e gli errori. Se siete coinvolti in attività di fresatura che consistono nella realizzazione di fori o di tagli, Macchine CNC a 4 assi sono più adatti.

Pro e contro della lavorazione CNC a 4 assi

Pro

- Adatto a progetti, forme e angoli più complessi che le macchine a 3 assi non sono in grado di gestire.

- Contribuisce ad aumentare l'efficienza in quanto non richiede il riposizionamento manuale.

- Consente il funzionamento continuo, migliorando la velocità di lavoro.

- Può essere utilizzato per la produzione di grandi volumi.

- Adatto a diversi tipi di materiali e dimensioni.

- Ottimo lavoro, precisione e accuratezza.

Contro

- Richiede un elevato costo di investimento e di installazione.

- Operazioni relativamente più lente rispetto ai 5 assi

- Non adatto alla lavorazione di materiali di grandi dimensioni.

Quando utilizzare la lavorazione CNC a 4 assi?

È consigliabile utilizzare la lavorazione CNC a 4 assi quando:

- Lavorare su operazioni relative a superfici curve e angoli che coinvolgono un asse.

- Lavorazione di pezzi che richiedono tolleranze e precisioni più elevate che non possono essere gestite da macchine a 3 assi.

- Si desidera generare un elevato volume di produzione.

- Lavorare su pezzi con più lati e caratteristiche

Che cos'è la lavorazione CNC a 5 assi?

Proprio come la macchina CNC a 4 assi ha un asse aggiuntivo, Lavorazione CNC a 5 assi comporta due assi aggiuntivi, che potrebbero essere due dei tre assi A, B o C. Questi due assi aggiuntivi sono anche responsabili delle attività di rotazione della macchina.

La lavorazione CNC a 5 assi consente un processo di produzione più complesso, con un maggior numero di geometrie e angoli, tolleranze e precisione.

Lavorazione CNC a 3+2 assi

È un tipo di lavorazione CNC a 5 assi, nota anche come lavorazione a 5 assi posizionali. In questo tipo, l'attrezzatura di taglio mantiene un angolo definito mentre il mandrino si muove intorno ai due assi aggiuntivi.

In questo modo, l'utensile da taglio non è sempre perpendicolare al pezzo. Analogamente, esiste una forma di lavorazione indicizzata 3+2 che consente di modificare manualmente l'angolo dell'utensile da taglio durante le operazioni. Dispone inoltre di 2 assi di rotazione che lavorano singolarmente.

Lavorazione CNC a 5 assi in simultanea

Conosciuto anche come lavorazione continua a 5 assi. In questo tipo di lavorazione, l'utensile da taglio rimane perpendicolare al pezzo, consentendo alla macchina di raggiungere aree più complesse e di ottenere finiture superficiali di qualità.

Questo metodo è lento rispetto alla lavorazione a 3+2 assi, ma può produrre progetti e forme curve più complesse.

Pro e contro della lavorazione CNC a 5 assi

Pro

- Può lavorare su geometrie e angoli più complessi.

- Funziona a una velocità superiore in un'unica configurazione.

- Adeguato per lavorazioni di maggiore precisione e qualità.

- Adatto per materiali complessi e per lavorare in minor tempo.

- Può lavorare in modo efficiente su una superficie sagomata.

- Riduce al massimo l'usura degli utensili.

Contro

- Richiedono maggiori costi di acquisto, configurazione e manutenzione

- L'utilizzo richiede una guida e una formazione supplementare.

- Potrebbe essere necessario un maggiore addestramento alla programmazione a causa dei 2 assi aggiuntivi presenti.

Quando scegliere la lavorazione CNC a 5 assi?

È consigliabile utilizzare la lavorazione CNC a 5 assi quando:

- La lavorazione comporta una produzione più elevata.

- Lavorare su geometrie, forme o progetti più complessi.

- Una maggiore precisione è necessaria, ad esempio, nei settori medico e aerospaziale.

- Lavorazione di un pezzo con più lati e caratteristiche su ciascuno di essi.

Quali sono le differenze tra la lavorazione CNC a 4 assi e quella a 5 assi?

Ecco le differenze tra la lavorazione CNC a 4 e a 5 assi da conoscere.

Differenza tra gli assi

Le macchine CNC a 4 assi hanno solo un asse A aggiuntivo, mentre quelle a 5 assi ne hanno due, che possono essere gli assi A, B o C.

Rotazione sugli assi

L'asse 4 consente la rotazione solo sull'asse A, mentre l'asse 5 consente la rotazione su due assi, a scelta tra A, B o C. Questa caratteristica rende il 5 assi molto più flessibile in termini di movimento dell'utensile da taglio.

Accuratezza e precisione

Mentre il processo di lavorazione CNC è noto per la sua accuratezza e precisione, la lavorazione CNC a 3 assi potrebbe offrire una minore precisione poiché comporta un costante riposizionamento del materiale.

La lavorazione a 4 e 5 assi, invece, offre una maggiore precisione, poiché non è necessario un riposizionamento manuale.

Ciò consente di evitare le deviazioni e di creare diversi progetti su un materiale con un'unica impostazione. Tuttavia, i 5 assi offrono maggiore accuratezza e precisione rispetto alla lavorazione CNC a 4 assi.

Tempi di consegna

Con la lavorazione a 5 assi, è necessario meno tempo per completare le operazioni e quindi è possibile generare una produzione più elevata, migliorando al contempo l'efficienza. Ciò è possibile grazie alle capacità di taglio multiplo che facilitano la lavorazione.

Flessibilità

In termini di flessibilità, le macchine CNC a 4 assi hanno di solito un asse aggiuntivo sull'asse X. Tuttavia, le macchine a 5 assi possono avere il loro asse aggiuntivo sugli assi XY e Z.

Costo

In genere, le macchine a 5 assi sono molto più costose di quelle a 4 assi. Ciò è dovuto alle loro caratteristiche e capacità avanzate, che consentono di gestire volumi di produzione più elevati, progetti complessi e così via.

Tabella che spiega le differenze tra la lavorazione CNC a 4 e a 5 assi

| Caratteristiche | Lavorazione CNC a 4 assi | Lavorazione CNC a 5 assi |

| Flessibilità | L'asse A aggiuntivo di solito ruota attorno all'asse X, limitando il movimento a una sola direzione. | I due assi aggiuntivi ruotano sugli assi XY e Z, due su tre. Ciò consente una maggiore rotazione in modo da poter lavorare sul materiale da più lati. |

| Numero di assi | Presenta gli assi XY e Z di base, insieme all'asse A. | Dispone degli assi XYZ insieme a 2 assi aggiuntivi, che possono essere due degli assi AB e C. |

| Volume di produzione | Può gestire una produzione elevata, ma non quanto quella a 5 assi. | Può gestire volumi di produzione molto più elevati. |

| Costo | Relativamente più economico rispetto ai 5 assi | Piuttosto costose rispetto alle macchine a 4 assi |

| Applicazione | Adatto per operazioni che coinvolgono più lati, angoli e fori. | Ideale per lavorazioni 3D avanzate che richiedono una maggiore precisione. |

Applicazioni della lavorazione CNC a 4 assi rispetto alla lavorazione CNC a 5 assi

La lavorazione CNC a 4 e 5 assi è preziosa in diversi settori. Ecco alcune applicazioni da notare.

Lavorazione CNC a 4 assi

Automobile: Vengono utilizzati per la produzione di parti del motore. Inoltre, sono importanti per la creazione di componenti della carrozzeria dell'automobile.

Aerospaziale: Il loro livello di precisione è fondamentale per la produzione di turbine e parti della cellula.

Petrolio e gas: Utilizzato per creare componenti di qualità in grado di resistere a condizioni difficili.

Elettronica: Prezioso nella produzione di involucri e schede di circuito, che richiedono precisione.

Lavorazione CNC a 5 assi

Medico: Essenziale per la produzione di apparecchiature mediche di forma complessa, come le protesi del ginocchio.

Energia: Utilizzato nella produzione di componenti di turbine che richiedono un elevato livello di precisione.

Automobile: Utilizzato per la creazione di componenti e parti di motore personalizzate.

Aerospaziale: Necessario per produrre progetti di componenti aeronautici complessi.

Come scegliere tra lavorazione CNC a 4 assi e lavorazione CNC a 5 assi

Bilancio

Poiché le lavorazioni a 5 assi offrono operazioni più avanzate con elevata efficienza e precisione, sono generalmente più costose. Tuttavia, se si dispone di un budget ragionevole, la lavorazione a 4 assi sarebbe adatta in quanto offre ancora molte caratteristiche preziose a un costo moderato.

Volume di produzione

Le macchine CNC a 5 assi sono per lo più adatte a un processo di produzione di grandi volumi. Se il vostro livello di produzione è basso o moderato, potete considerare 4 assi.

Forma e complessità della parte

Se si lavora su un pezzo semplice o moderatamente complesso, una macchina a 4 assi è adatta. Tuttavia, se si lavora su curve, forme e geometrie molto complesse o su pezzi con tolleranze ristrette, è consigliabile utilizzare una macchina a 5 assi.

Applicazione

La scelta dipende anche dal settore in cui verrà utilizzato il prodotto. I componenti aerospaziali e medicali richiedono solitamente un'elevata precisione e qualità, che nella maggior parte dei casi può essere ottenuta solo con la lavorazione CNC a 5 assi.

Fattore tempo

Mentre le macchine CNC a 5 assi richiedono più tempo per l'impostazione, la loro velocità di produzione è elevata. Per le macchine a 4 assi, l'impostazione è semplice e veloce, ma la produzione richiede più tempo.

Conclusione

Mentre il 5 assi offre maggiore precisione, volume di produzione ed efficienza, la lavorazione a 4 assi è adatta se si lavora su un pezzo di base o moderato e con un budget ragionevole.

Sia che abbiate bisogno di un servizio di lavorazione CNC di qualità e di alto livello, sia che abbiate bisogno di aiuto per decidere tra la lavorazione a 4 e a 5 assi, il gruppo di esperti DEK è sempre disponibile. La nostra officina di macchine CNC dispone di diverse macchine tecnologicamente avanzate che si adattano alle esigenze del vostro progetto, quindi contattateci ora.

Se avete bisogno di pezzi di plastica chiari e robusti che abbiano un bell'aspetto e durino a lungo, lo stampaggio a iniezione dell'acrilico è un modo affidabile per realizzarli. Produce pezzi leggeri, lucidi e resistenti alla luce solare e agli urti.

In questa guida scoprirete cos'è lo stampaggio a iniezione dell'acrilico, come funziona la macchina per lo stampaggio a iniezione, come trasforma il PMMA in pezzi finiti e perché è affidabile per la produzione di pezzi in plastica di alta qualità e precisione.

Che cos'è lo stampaggio a iniezione dell'acrilico?

Lo stampaggio a iniezione dell'acrilico è un modo per realizzare parti in plastica utilizzando l'acrilico, noto anche come PMMA o polimetilmetacrilato. Si inizia riscaldando la resina acrilica fino a farla sciogliere in un liquido denso. Poi, una macchina per lo stampaggio a iniezione dell'acrilico spinge il materiale fuso in uno stampo ad alta pressione. Una volta raffreddato e indurito, il pezzo assume la forma esatta dello stampo.

Questo processo consente di creare pezzi robusti e dettagliati, dall'aspetto pulito e chiaro. Funziona bene quando si ha bisogno di molti pezzi che abbiano tutti la stessa dimensione e forma.

Perché scegliere l'acrilico?

Sono molti i motivi per cui si può scegliere lo stampaggio a iniezione dell'acrilico. Di seguito sono riportati alcuni dei vantaggi dello stampaggio a iniezione dell'acrilico:

- Non ingiallisce e non si rompe quando è al sole o all'aperto.

- Non si rompe facilmente perché è più resistente del vetro quando si tratta di urti.

- L'acrilico è più facile da trasportare e spostare perché è più leggero del vetro.

- Di solito costa meno del vetro e di altri materiali trasparenti, il che consente di risparmiare.

- È possibile tagliare, modellare e plasmare l'acrilico con facilità, il che offre una maggiore libertà nella progettazione dei pezzi.

- È possibile aggiungere facilmente colori, texture o rivestimenti per soddisfare le proprie esigenze di design.

- Utilizza temperature di lavorazione più basse, risparmiando energia e riducendo i costi.

- Mantiene bene la forma e le dimensioni, anche quando si realizzano grandi quantità di pezzi.

- È resistente a molti prodotti chimici, il che lo rende adatto agli usi industriali.

- È molto trasparente, con una trasmittanza della luce che va da 91% a 93%, perfetta per le parti trasparenti.

- È 100% riciclabile, quindi più ecologico del vetro.

Proprietà del materiale acrilico

Ecco le principali proprietà dell'acrilico:

| Tipo | Valore |

| Densità | 1,13-1,19 grammi per cm³ |

| Tasso di restringimento | Da 0,4% a 0,61% |

| Durezza Rockwell | Da 71 a 102 R |

| Resistenza alla trazione | Da 6.390 a 10.700 PSI |

| Allungamento a rottura | Da 3% a 12% |

| Modulo di flessione | Da 247.000 a 509.000 PSI |

| Resistenza alla flessione | Da 6.770 a 18.900 PSI |

| Forza d'urto | 1,0-1,2 kJ/m² |

| Temperatura di deflessione del calore | Da 85°C a 95°C prima di piegarsi |

| Conduttività termica | Circa 0,19 W/m K |

| Assorbimento dell'acqua | Circa 0,3% - 0,5% |

| Temperatura di asciugatura | 75°C a 91°C |

| Tempo di asciugatura | Da 3,4 a 5,1 ore |

| Temperatura di fusione | Da 225°C a 272°C |

| Temperatura dello stampo | Da 59,4°C a 81,1°C |

Il processo di stampaggio a iniezione dell'acrilico: Passo dopo passo

Ecco come funziona lo stampaggio a iniezione dell'acrilico, passo dopo passo:

Fase 1: preparazione del materiale

Si inizia con l'essiccazione dei pellet acrilici per stampaggio a iniezione. In questo modo si elimina l'umidità e si evitano bolle o difetti nel pezzo finale.

Fase 2: fusione e iniezione

I pellet secchi vengono introdotti nella macchina per lo stampaggio a iniezione dell'acrilico. La macchina riscalda i pellet fino a farli fondere, quindi inietta il materiale fuso in un'unica soluzione. acrilico in uno stampo ad alta pressione.

Fase 3: raffreddamento dello stampo

Una volta riempito lo stampo, l'acrilico si raffredda rapidamente e si indurisce in forma.

Fase 4: rimozione e finitura del pezzo

Dopo il raffreddamento, lo stampo si apre e si estrae il pezzo. Potrebbe essere necessario rifinirlo, lucidarlo o verniciarlo per ottenere l'aspetto finale desiderato.

Linee guida di progettazione per lo stampaggio a iniezione dell'acrilico

Quando si lavora con lo stampaggio a iniezione dell'acrilico, ci sono alcune importanti regole di progettazione da seguire. Queste aiutano a evitare i problemi e a garantire che i pezzi escano puliti e precisi.

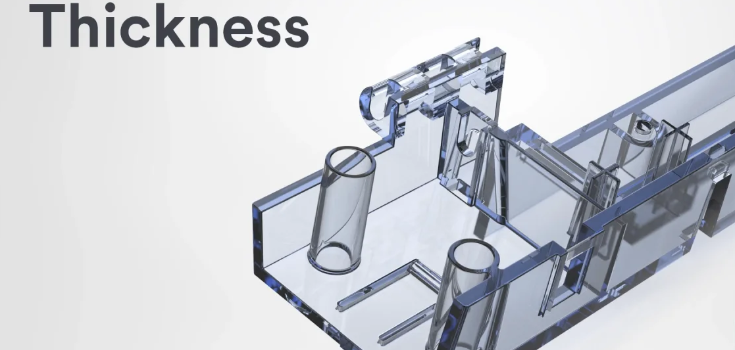

Spessore della parete

Lo spessore della parete deve essere compreso tra 0,025" e 0,150" (da 0,635 a 3,81 mm). Cercare di mantenere lo stesso spessore in tutto il pezzo. Se le pareti sono irregolari, il pezzo potrebbe deformarsi o incrinarsi.

Angoli e raggi

Non utilizzate angoli vivi. Piuttosto, arrotondateli. Una buona regola è utilizzare un raggio pari ad almeno 25% dello spessore della parete. Per i pezzi più resistenti, puntate a 60%. Questo aiuta l'acrilico a scorrere meglio e riduce le sollecitazioni nel pezzo.

Angoli di sformo

Aggiungere un angolo di sformo di 0,5°-1° sulle pareti verticali. In questo modo è più facile rimuovere il pezzo dallo stampo. Se si producono pezzi trasparenti, potrebbe essere necessario un angolo maggiore per ottenere una finitura liscia.

Tolleranze

Per i pezzi regolari di dimensioni inferiori a 160 mm, si possono prevedere tolleranze comprese tra 0,1 mm e 0,325 mm.

Per i pezzi più precisi sotto i 100 mm, le tolleranze possono essere comprese tra 0,045 mm e 0,145 mm.

Consigli per l'elaborazione per risultati migliori

Ecco alcuni suggerimenti per lo stampaggio a iniezione dell'acrilico:

- L'acrilico assorbe l'umidità, che può causare intorbidimenti o difetti. Asciugare i pellet acrilici per lo stampaggio a iniezione per 3,4-5,1 ore prima di utilizzarli.

- Impostare la giusta temperatura di stampaggio a iniezione dell'acrilico, né troppo alta né troppo bassa. Un calore eccessivo può rompere il materiale, causando bruciature. Un calore troppo basso non permette al materiale di fluire correttamente nello stampo.

- L'acrilico ha bisogno di una pressione maggiore perché è più spesso quando si scioglie. Utilizzare una quantità sufficiente a riempire lo stampo.

- Una pressione eccessiva può causare l'incollaggio del pezzo, mentre una pressione troppo bassa può portare a pezzi incompleti.

- Utilizzare una velocità di iniezione moderata. Una velocità eccessiva può causare bruciature o una superficie ruvida. Se è troppo lenta, lo stampo potrebbe non riempirsi completamente.

- L'acrilico si ritira da 0,4% a 0,61% quando si raffredda. Prevedere questo fenomeno nella progettazione dello stampo. Il ritiro può variare in base alla pressione, alla temperatura dello stampaggio a iniezione dell'acrilico e alla durata della pressione.

Applicazioni dello stampaggio a iniezione acrilico

I pezzi stampati a iniezione in acrilico sono presenti in molti prodotti di uso quotidiano e industriale, come i seguenti:

- Lenti ottiche

- Pannelli di visualizzazione

- Coperture leggere

- Luci posteriori per autoveicoli

- Coperture protettive

- Involucri per dispositivi medici

- Segnaletica ed espositori per la vendita al dettaglio

- Acquari

- Custodie per telefoni

- Contenitori per cosmetici

- Apparecchi di illuminazione

- Pannelli di sostituzione del vetro

Servizi di stampaggio a iniezione di acrilico di alta qualità di DEK

Noi di DEK forniamo pezzi acrilici chiari, resistenti e precisi grazie allo stampaggio a iniezione acrilico avanzato. Utilizziamo i migliori pellet acrilici per lo stampaggio a iniezione e processi qualificati per garantire che i vostri pezzi siano belli e funzionino bene.

Contattateci se desiderate pezzi stampati a iniezione in acrilico affidabili e di alta qualità, realizzati in modo efficiente per soddisfare le vostre esigenze di progetto.

Conclusione

Per concludere, lo stampaggio a iniezione dell'acrilico è un ottimo modo per realizzare parti in plastica chiare, resistenti e dettagliate che durano a lungo. Questo processo consente di risparmiare energia, resiste alle sostanze chimiche ed è riciclabile. Si riscalda l'acrilico e lo si modella in uno stampo per ottenere pezzi leggeri e resistenti. Seguendo i giusti passaggi e le regole di progettazione, si otterranno pezzi dall'aspetto e dalle prestazioni eccellenti.

Domande frequenti

A che temperatura si modella l'acrilico?

Lo stampaggio dell'acrilico avviene tipicamente tra i 160°C e i 210°C, a seconda del grado specifico di PMMA.

I pezzi stampati a iniezione in acrilico possono essere personalizzati con colori o texture?

Sì. È possibile personalizzare i pezzi stampati a iniezione in acrilico con diversi colori, texture e finiture superficiali per adattarli al proprio design.

In che modo lo stampaggio a iniezione dell'acrilico si differenzia dagli altri processi di stampaggio della plastica?

Lo stampaggio a iniezione dell'acrilico è diverso dagli altri processi di stampaggio della plastica perché si concentra sulla produzione di pezzi chiari e resistenti con un'elevata precisione, utilizzando temperature e fasi di essiccazione specifiche per prevenire i difetti.

Il nichel è un metallo forte, di colore argento, utilizzato in molti settori come l'acciaio inossidabile, le batterie e i motori a reazione. Una proprietà importante del nichel è la sua densità.

Conoscere la densità del nichel aiuta a capire quanto è pesante e come si comporta in diverse applicazioni. In questa guida scoprirete cos'è il nichel, come si misura la sua densità e come si confronta con altri metalli.

Che cos'è il nichel?

Il nichel è un metallo con il simbolo Ni e il numero atomico 28. A temperatura ambiente (circa 20 °C o 68 °F)

Qual è la densità del nichel?

La densità del nichel è di circa 8,907 grammi per centimetro cubo (g/cm³). Ciò significa che il nichel è più pesante di molti altri metalli delle stesse dimensioni, il che influisce sul suo utilizzo in diversi prodotti.

Densità in diverse unità:

In chilogrammi per metro cubo (kg/m³): Circa 8.907 kg/m³

In libbre per pollice cubo (lb/in³): Circa 0,323 lb/in³

Misurazione e calcolo della densità del nichel

Per misurare la densità del nichel metallico si possono utilizzare alcuni semplici metodi. Uno di questi è l'utilizzo del principio di Archimede. Con questo metodo, si lascia cadere il metallo in acqua e si vede quanta acqua spinge fuori. Questo indica il volume. Un altro metodo consiste nel misurare il peso (massa) e le dimensioni (volume) del metallo e poi utilizzare una formula per trovare la densità.

Fattori che influenzano la densità del nichel

Questi sono i pochi fattori che possono modificare la densità del nichel metallico:

Temperatura

La densità del nichel cambia con la temperatura. Quando si scalda, il metallo si espande un po' e la sua densità diminuisce leggermente. Quando si raffredda, il metallo si restringe e la densità aumenta leggermente.

Composizione della lega

Nichel è spesso mescolato con altri metalli, come nell'acciaio inossidabile, che ne modificano la densità. Ad esempio, l'acciaio inossidabile contiene nichel, cromo e altri metalli, quindi la sua densità è diversa da quella del nichel puro.

Purezza del metallo

Il nichel puro ha una densità costante di circa 8,907 g/cm³. Tuttavia, negli usi reali, il nichel viene solitamente mescolato con altri metalli, che possono modificarne la densità. Il nichel di elevata purezza, utilizzato per lavori di precisione, si mantiene vicino alla densità di 8,907 g/cm³.

Sfide nella lavorazione del nichel

È inoltre necessario conoscere le sfide della lavorazione del nichel per ottenere risultati migliori:

Tempra del lavoro

Il nichel si indurisce rapidamente durante la lavorazione. Ciò significa che diventa più duro e più forte man mano che lo si lavora, il che può consumare più rapidamente gli utensili e rendere più difficile mantenere la precisione.

Forze di taglio elevate

Il nichel è duro e resistente, quindi per tagliarlo occorre una forza maggiore rispetto ad altri materiali. Questo comporta una maggiore sollecitazione degli utensili e delle macchine, per cui è necessario disporre di attrezzature robuste e di alta qualità per gestirlo.

Conduttività termica

Il nichel non trasferisce bene il calore, quindi può diventare molto caldo durante la lavorazione. È necessario un buon metodo di raffreddamento per evitare il surriscaldamento, il danneggiamento degli utensili o la deformazione del pezzo.

Applicazioni del nichel

Il nichel è un metallo flessibile che può essere utilizzato in molti modi: ecco alcuni dei suoi principali impieghi:

Produzione di acciaio inossidabile

Il nichel è una componente importante dell'acciaio inossidabile, che costituisce circa 8-12%. Aggiunto all'acciaio, aiuta il materiale a resistere alla ruggine e alla corrosione. Questo lo rende ideale per utensili da cucina, posate, attrezzature industriali e materiali da costruzione.

Produzione di batterie

Il nichel è utilizzato in molti tipi di batterie, come quelle al nichel-cadmio (NiCd), al nichel-metallo idruro (NiMH) e al nichel-metallo idruro (NiMH). ioni di litio. Si trova nelle batterie ricaricabili per l'elettronica, le auto elettriche e gli utensili elettrici, perché contiene molta energia e funziona bene a diverse temperature.

Elettronica e componenti elettrici

Le qualità magnetiche e di resistenza alla corrosione del nichel lo rendono utile in elettronica. Viene utilizzato in connettori, interruttori e altri componenti. La nichelatura può essere applicata anche per migliorare la conduttività e la durata dei contatti elettrici.

Aerospazio e Difesa

Le leghe di nichel sono utilizzate nell'industria aerospaziale e della difesa per la loro forte resistenza al calore e per la loro capacità di affrontare condizioni difficili. Le superleghe a base di nichel si trovano in elementi come i motori a turbina e gli ugelli dei razzi, che devono funzionare bene a temperature e pressioni elevate.

Applicazioni marine

Le leghe di nichel sono utilizzate in ambienti marini per resistere alla corrosione dell'acqua di mare. Queste leghe si trovano nelle costruzioni navali, nelle piattaforme offshore e in altre apparecchiature marine, per aiutarle a durare più a lungo e a funzionare in modo affidabile in condizioni difficili.

Densità del nichel rispetto ad altri metalli

Quando si confronta il nichel con altri metalli, la sua densità dà un'idea di quanto sia pesante e forte. Il nichel è più denso dell'alluminio (2,70 g/cm³) e del titanio (4,506 g/cm³), il che lo rende più pesante ma anche più resistente per alcuni usi. Questo aspetto è importante quando si scelgono materiali per elementi come le parti strutturali, per le quali contano sia il peso che la resistenza.

Il nichel è meno denso di metalli come il piombo (11,35 g/cm³) e il tungsteno (19,3 g/cm³), molto più pesanti e utilizzati in situazioni in cui è necessaria una maggiore massa o una forte schermatura. Tuttavia, la maggiore densità del nichel rispetto ai metalli più leggeri gli conferisce la forza e la durata necessarie in ambienti difficili.

DEK per servizi di lavorazione precisa di parti in nichel

A DEKproduciamo componenti in nichel di alta qualità, robusti, durevoli e resistenti alla corrosione. Sia che abbiate bisogno di pezzi per il settore aerospaziale, per l'elettronica o per altri settori, ci assicuriamo che ognuno di essi risponda con precisione alle vostre esigenze.

Permetteteci di aiutarvi a lavorare i pezzi di nichel giusti per i vostri progetti, in modo che funzionino bene e durino più a lungo. Contattateci oggi stesso per discutere di come possiamo supportare le vostre esigenze di produzione.

Conclusione

La densità del nichel metallico è di 8,907 g/cm³ e conferisce al nichel forza, durata e resistenza alla corrosione. Per questo motivo è un materiale importante per le alte prestazioni e per gli usi industriali.

In breve, la densità del nichel influisce sulle sue proprietà fisiche e ne determina l'utilità in settori quali l'ingegneria, la produzione, l'elettronica e altri ancora.

Domande frequenti

Qual è la densità dell'ossido di nichel?

L'ossido di nichel(II) (NiO) ha una densità di circa 6,72 grammi per centimetro cubo (g/cm³) a temperatura ambiente.

Qual è la densità del bronzo al nichel e alluminio?

Le leghe di bronzo nichel-alluminio, come la C95800, hanno una densità di circa 7,64 g/cm³ a 20°C.

In che modo la densità reale del nichel differisce dalla densità teorica del nichel?

La densità reale del nichel, misurata sperimentalmente, è di circa 8,907 g/cm³. La densità teorica, calcolata in base alla sua struttura cristallina, è leggermente più alta, 8,917 g/cm³.

Qual è la densità del nichel a 20 gradi Celsius?

A 20°C, la densità del nichel puro è di circa 8,907 g/cm³.

Chi lavora con pezzi lavorati, stampati o fusi sa che le bave possono essere un grosso problema. Questi piccoli ma indesiderati frammenti di materiale possono compromettere la qualità, la sicurezza e le prestazioni dei vostri pezzi.

In questa guida alla sbavatura, discuteremo i diversi metodi e tipi di sbavatura.

Che cos'è la sbavatura?

Una bava è un bordo ruvido o un eccesso di metallo sulla superficie di un pezzo di metallo. Può apparire come un bordo frastagliato sul metallo tagliato con una sega a freddo, una sega a caldo o una taglierina a fiamma, oppure come un eccesso di metallo lungo una cucitura saldata. Quando il metallo viene tagliato con una sega a freddo, le bave si formano solitamente alle estremità e la loro dimensione dipende dallo spazio tra le lame di taglio.

Poiché le bave non possono essere completamente evitate, una certa quantità è solitamente accettabile. Tuttavia, per i tubi saldati, le bave all'interno e all'esterno devono essere rimosse perché possono influenzare il funzionamento del pezzo. Nella lavorazione, diversi strumenti di sbavatura aiutano a modellare i pezzi con precisione, smussando gli spigoli.

Perché si formano e come?

Le bave possono formarsi per molte ragioni quando si taglia la lamiera. Ecco le cause più comuni:

- I materiali più duri non si tagliano facilmente. Possono resistere all'utensile e rompersi in bordi ruvidi.

- Se si taglia troppo velocemente, il calore e la pressione possono deformare il materiale, provocando la formazione di bave.

- Un utensile opaco o usurato non taglia in modo pulito, causando bordi irregolari e sbavature.

- Se si utilizza un lubrificante sbagliato, l'attrito e il calore aumentano, rendendo più probabile la formazione di bave.

- Se l'utensile non è della forma o della dimensione giusta per il lavoro, potrebbe spingere il materiale invece di tagliarlo senza problemi.

- Se si sposta l'utensile troppo velocemente, il materiale non riesce a sopportare la pressione e si formano delle bave. Se si procede troppo lentamente, il materiale può accumularsi sull'utensile e causare bave.

- Un calore eccessivo può ammorbidire il metallo, facilitando la formazione di bave.

- Se la superficie è ruvida, l'utensile potrebbe non tagliare in modo uniforme, aumentando la possibilità di bave.

- Un percorso di taglio irregolare può creare tagli non uniformi, con conseguente formazione di bave.

- Il modo in cui l'utensile lascia il metallo influisce sulla pulizia del bordo. Un angolo sbagliato può causare bave.

- I bordi più piccoli concentrano le sollecitazioni, rendendo più probabile la sbavatura del metallo.

- Se il materiale è troppo flessibile, può piegarsi invece di tagliare in modo netto, creando bave.

- Una vibrazione eccessiva può portare l'utensile fuori rotta, causando la formazione di bordi irregolari.

- Se si usa troppa forza, il materiale può spostarsi e formare bave. Anche una forza insufficiente può causare tagli incompleti, con conseguente formazione di bave.

- Il modo in cui è fatto il metallo (la sua grana e la sua composizione) influisce sul modo in cui reagisce quando viene tagliato, il che può portare alla formazione di bave.

Perché la sbavatura è importante?

Le bave possono sembrare piccoli difetti, ma possono causare grossi problemi se non vengono rimosse:

- Le bave affilate possono tagliare o ferire l'utente quando si maneggiano le parti.

- Possono far sì che il prodotto non abbia un aspetto gradevole, non sia adatto o non funzioni correttamente.

- Le bave possono intralciare l'assemblaggio dei pezzi.

- Le bave possono intrappolare umidità e sporcizia, causando ruggine e danni.

- Le sbavature fanno sì che le apparecchiature si usurino più rapidamente.

- Le bave impediscono una lavorazione precisa.

Diversi tipi di frese

Le bave possono essere raggruppate in due tipi principali in base alla loro forma e al modo in cui si formano.

Tipi di frese per forma

Frese per bordi volanti

Le bave dei bordi volanti, dette anche fuoriuscite o bagliori, compaiono di solito nel punto in cui due parti dello stampo si incontrano o nel punto in cui una macchina si blocca. Spesso si verificano quando lo stampo o la macchina non stringono a sufficienza.

Frese affilate

Le bave taglienti hanno l'aspetto di vetri rotti con bordi affilati. Possono essere saldamente attaccate alla superficie e il lato inferiore del taglio può risultare ruvido.

Schizzi

Gli schizzi si verificano quando il metallo fuso fuoriesce accidentalmente dall'area di lavoro principale. Una volta raffreddato, si indurisce in punti irregolari sulla superficie o sui bordi.

Tipi di bave in base alla loro formazione

Bave di Poisson

Le bave di Poisson si formano quando la pressione tende i bordi del materiale. Questo può accadere anche quando un utensile da taglio preme contro il metallo, creando una bava nel punto di ingresso.

Bava da buratto

Le bave di rotolamento si verificano quando il materiale residuo si piega durante il movimento dell'utensile da taglio. I tagli più profondi possono peggiorare le bave. L'uso di materiali flessibili può aiutare a prevenirle.

Bave a strappo

Le bave da strappo si formano quando il materiale viene strappato invece di essere tagliato in modo netto.

Bave di taglio

Le bave da taglio sono residui di materiale di taglio, segatura o lavorazione. Possono apparire come protuberanze in rilievo o bordi ruvidi.

Frese a caldo

Le bave calde, chiamate anche scorie o schizzi, si formano quando il metallo fuso si indurisce dopo la saldatura, il taglio al plasma o il taglio laser. Si formano a causa di un raffreddamento non uniforme e di uno stress termico residuo.

4 diversi tipi di sbavatura

I metodi di sbavatura possono essere raggruppati in quattro categorie principali.

Livello grossolano (contatto duro)

In questo metodo si utilizzano strumenti come lime, carta vetrata e teste abrasive per rimuovere le bave. Comprende processi come il taglio, la fresatura, la limatura e la spatolatura. La maggior parte delle aziende utilizza questo metodo perché è semplice e facile da eseguire.

Tuttavia, funziona bene solo per i pezzi con forme semplici e bave esterne. Non rimuove le bave da pezzi complessi con fori piccoli. Poiché questo metodo viene eseguito per lo più a mano, richiede più tempo e può essere costoso a causa del costo della manodopera.

Grado generale (contatto morbido)

Questo metodo comprende la levigatura a nastro, la lucidatura, la sabbiatura e la vibrazione. Molte aziende lo utilizzano come primo passo per rimuovere le bave superficiali di grandi dimensioni. Può pulire un'ampia area in una sola volta, quindi è utile per i pezzi prodotti in grandi quantità. Tuttavia, non sempre rimuove tutte le bave, per cui potrebbe essere necessario eseguire un'ulteriore sbavatura manuale o utilizzare un altro metodo per completare il processo.

Grado fine (contatto flessibile)

Questo metodo comprende processi come il lavaggio, la lavorazione elettrochimica, l'elettrolucidatura e la laminazione. Alcune aziende utilizzano stampi e punzonatrici ad alta precisione per rimuovere le bave con maggiore precisione. Questo metodo è molto più rapido ed efficace della sbavatura manuale.

Tuttavia, potrebbe essere necessario investire in strumenti speciali, che possono essere costosi. Funziona meglio per i pezzi con forme semplici ed è una buona scelta se avete bisogno di un processo di sbavatura più preciso ed efficiente.

Livella di precisione (contatto accurato)

Questo metodo comprende tecniche avanzate come la sbavatura per attrito, la sbavatura per fresatura magnetica e la sbavatura elettrolitica (ECD). Nell'ECD, un processo chimico dissolve rapidamente le bave. Il pezzo da lavorare viene collegato a una fonte di alimentazione e una soluzione liquida scorre su di esso. Quando viene applicata l'elettricità, le bave si dissolvono e vengono rimosse.

Tuttavia, poiché la soluzione è corrosiva, è necessario pulire e proteggere il pezzo dalla ruggine subito dopo la sbavatura. Questo metodo è molto veloce, spesso richiede solo pochi secondi o minuti, ed è eccellente per rimuovere le bave da aree difficili da raggiungere. Tuttavia, è più costoso perché richiede attrezzature e materiali speciali.

Processo di sbavatura passo dopo passo

Seguite questi passaggi per prepararvi:

Scegliere lo strumento giusto

Scegliere un utensile in base al tipo e alle dimensioni delle bave. Utilizzare strumenti meccanici per le bave più grandi e metodi speciali come la sbavatura elettrochimica per lavori di precisione.

Controllare il materiale

Osservate il materiale e la quantità di sbavature presenti. Materiali diversi richiedono tecniche di sbavatura diverse.

Impostazione dello strumento

Assicurarsi che l'utensile sia impostato sulla giusta velocità, pressione e angolazione. Questo è importante per le macchine e i sistemi di sbavatura automatica.

Controllo della sicurezza

Ispezionare tutte le attrezzature per evitare incidenti. Assicuratevi che tutto sia montato correttamente, che gli schermi di sicurezza siano al loro posto e che le protezioni siano sicure.

Eseguire una prova

Provare prima lo strumento su un pezzo campione. Se necessario, regolare le impostazioni per ottenere la finitura desiderata.

I metodi più pratici di sbavatura

Esistono diversi modi per rimuovere le bave, tra cui la sbavatura meccanica, manuale, elettrochimica e termica.

Sbavatura meccanica

Questo metodo utilizza strumenti speciali come spazzole, frese e strumenti di lucidatura per rimuovere le bave. Funziona bene sia per i bordi interni che per quelli esterni, rendendoli lisci e arrotondati. La sbavatura meccanica è ideale per i pezzi con forme complesse.

Sbavatura manuale

Con questo metodo si rimuovono le bave a mano utilizzando diversi strumenti. È flessibile e può essere utilizzato su molti tipi di pezzi, ma richiede più tempo rispetto ad altri metodi.

Sbavatura elettrochimica

Questo metodo rimuove le bave dai metalli duri in modo rapido e sicuro utilizzando un processo elettrico.

Sbavatura termica

Questo metodo utilizza una miscela di combustibile, ossigeno e calore per bruciare le bave. È un metodo efficace per pulire i pezzi.

Sbavatura automatica

La sbavatura automatizzata consente di smussare gli spigoli delle parti della macchina, rendendole più sicure e migliorando la produzione. Funziona più velocemente e meglio della sbavatura manuale, raggiungendo tutti i bordi con facilità. L'utilizzo di sistemi automatizzati consente di rimuovere rapidamente le bave e di gestire più facilmente il processo.

Sbavatura manuale vs sbavatura automatica

Se si esegue la sbavatura manualmente, si utilizzano strumenti manuali come lime o spazzole. È un'ottima soluzione per i piccoli lavori o per le forme difficili, ma richiede tempo e può essere irregolare. La sbavatura automatizzata si avvale di macchine o robot, per cui il processo è più rapido e uniforme, soprattutto per i grandi progetti. All'inizio costa di più, ma nel tempo consente di risparmiare sulla manodopera.

Scegliete il manuale se avete bisogno di flessibilità, e optate per l'automazione se volete velocità e precisione.

Strumenti e attrezzature per la sbavatura

È possibile utilizzare strumenti diversi a seconda del materiale e del lavoro. Ecco alcuni strumenti e attrezzature comuni per la sbavatura:

Strumenti manuali

Coltelli per sbavare: È possibile utilizzare un coltello per sbavare per rimuovere le bave a mano. Questi coltelli consentono un buon controllo. Sono ideali per i pezzi piccoli o delicati.

Raschiatori: I raschietti aiutano a rimuovere le bave dalle superfici piane e dai bordi. Sono disponibili in diverse forme e dimensioni per adattarsi a diversi materiali.

Apparecchiature meccaniche

Macchine sbavatrici: Le sbavatrici eseguono il lavoro in modo automatico, più rapido e costante. Queste macchine sono utili per progetti di grandi dimensioni e per diversi tipi di materiali.

Trituratori e vibrofinitrici: Scuotono o ruotano i pezzi con materiali abrasivi per rimuovere le bave. Queste macchine sono ideali quando è necessario rifinire molti pezzi piccoli in una sola volta.

Sistemi di sbavatura avanzati

Sbavatura laser: La sbavatura laser rimuove le bave con un laser ad alta potenza. Questo metodo è molto preciso e funziona bene su materiali che potrebbero essere danneggiati da strumenti fisici.

Sbavatura robotizzata: La sbavatura robotizzata utilizza robot programmati per rimuovere le bave. Questo sistema è ideale per attività dettagliate o ripetitive, perché è veloce e preciso.

Suggerimenti per la sbavatura di materiali specifici

Materiali diversi richiedono tecniche di sbavatura specifiche per ottenere i migliori risultati. Ecco come affrontare la sbavatura per i vari materiali:

Metallo

Per alluminioLe vibrazioni, la sabbiatura o i rulli funzionano bene, ma alcune bave devono essere rimosse manualmente. L'acciaio inossidabile è più duro, quindi l'uso di strumenti speciali facilita il processo.

Plastica e composito

Plastica possono essere sbavati con burattatura, levigatura o sabbiatura abrasiva per smussare i bordi. I materiali compositi richiedono una manipolazione accurata per evitare danni, quindi il taglio a getto d'acqua o gli strumenti manuali sono le opzioni migliori.

Lega esotica

Titanio è difficile da sbavare e può surriscaldarsi, quindi sono necessari strumenti specializzati. L'Inconel è un materiale resistente che richiede metodi ad alta energia come la finitura con dischi centrifughi per ottenere i migliori risultati.

Qual è il metodo migliore per il vostro progetto?

La scelta del metodo giusto dipende dal settore e dalle esigenze di produzione. Per sapere quale metodo utilizzare, seguite questi consigli:

Conoscere il materiale e la forma dei pezzi

Materiali diversi richiedono metodi di sbavatura diversi. Metalli, plastica e gomma reagiscono in modo diverso. I pezzi complessi possono richiedere metodi precisi come la sbavatura laser o elettrochimica, mentre i pezzi semplici possono essere utilizzati con metodi meccanici o manuali.

Identificare il tipo di bava

La posizione e il tipo di bava sono importanti. La sbavatura termica funziona bene per le bave interne, mentre la sbavatura criogenica è più indicata per i materiali che diventano fragili al freddo.

Valutare il volume di produzione

Per le grandi produzioni, i metodi automatizzati come la sbavatura meccanica consentono di risparmiare tempo e denaro. Per piccoli lotti o prototipi, la sbavatura manuale è una scelta più conveniente.

Considerare i costi e le risorse

Alcuni metodi, come la sbavatura laser o elettrochimica, richiedono macchine costose e formazione. I metodi manuali richiedono personale specializzato, ma costano meno in anticipo.

Valutare il livello di precisione richiesto

I settori ad alta precisione, come quello aerospaziale e medico, necessitano di metodi di sbavatura più avanzati. Per le parti meno critiche si possono utilizzare opzioni più semplici ed economiche.

Considerazioni sulla sicurezza e sull'ambiente

Alcuni metodi, come la sbavatura termica, richiedono regole di sicurezza molto severe. Inoltre, bisogna considerare l'impatto del processo sull'ambiente, soprattutto se produce rifiuti o emissioni.

Tempi di consegna

Alcuni metodi di sbavatura richiedono più tempo di altri. Se le scadenze sono strette, scegliete un metodo più rapido che soddisfi comunque gli standard di qualità.

Conclusione

La sbavatura è una fase importante della produzione che contribuisce a migliorare la qualità, la sicurezza e le prestazioni dei pezzi. Scegliendo il metodo di sbavatura giusto, è possibile garantire bordi lisci, prevenire i difetti e prolungare la durata delle attrezzature.

DEK offre servizi di sbavatura e soluzioni di alta precisione per aiutarvi a ottenere pezzi lisci e senza difetti con efficienza. Contattateci oggi stesso per ottimizzare il vostro processo produttivo!

Se lavorate con parti in metallo o plastica, avrete probabilmente sentito parlare dei centri di lavoro verticali (VMC). Queste macchine sono ampiamente utilizzate nella produzione per tagliare, modellare e forare i materiali con precisione. In questa guida informativa vi illustreremo le caratteristiche dei centri di lavoro verticali.

Che cos'è un centro di lavoro verticale?

Il centro di lavoro verticale (VMC) è un potente strumento utilizzato nelle officine meccaniche CNC. È progettato per creare fori e forme precise su superfici piane. La macchina opera in direzione verticale, utilizzando un mandrino che si muove verso l'alto e verso il basso con un angolo ripido.

Grazie ai controlli computerizzati, un centro di lavoro verticale può automatizzare attività come la selezione e la rotazione degli utensili, la ripetizione dei movimenti e la modellazione dei materiali con precisione. Queste macchine CNC avanzate hanno migliorato notevolmente la produttività della fresatura. I diversi modelli variano in base al numero di assi, alle funzioni che possono svolgere e alle caratteristiche aggiuntive che offrono.

Un centro di lavoro verticale è un cavallo di battaglia affidabile ed efficiente nella produzione. Fornisce pezzi di elevata precisione in tempi ridotti. Il suo design robusto gli consente di fornire coppia, potenza e velocità eccellenti. Grazie all'elevato livello di automazione, può lavorare con diversi materiali e contribuire a ridurre i costi di produzione.

Principi di funzionamento di base dei centri di lavoro verticali

Un centro di lavoro verticale funziona seguendo un modello di progetto dei pezzi che si desidera realizzare. Le macchine utensili e le impostazioni necessarie per i pezzi vengono trasformate in un codice comprensibile al sistema di controllo numerico della macchina.

La macchina segue un programma di elaborazione che esegue automaticamente le istruzioni CNC. Queste istruzioni sono solitamente memorizzate su dischi o nastri perforati, che vengono poi inviati al dispositivo di input della macchina. È possibile leggere queste informazioni e trasferirle al sistema di controllo numerico. È anche possibile inviare il programma direttamente con un computer collegato al centro di lavoro.

Un centro di lavoro verticale si muove tipicamente in tre direzioni (X, Y e Z). Ha anche una tavola rotante collegata alla superficie di lavoro, che facilita la creazione di pezzi circolari.

Parti principali di un centro di lavoro verticale

Un centro di lavoro verticale ha diverse parti importanti che lavorano insieme per produrre pezzi secondo gli standard di produzione. Queste includono:

Mandrino rotante

Il mandrino è un albero rotante che sostiene l'utensile da taglio o il pezzo da lavorare. Di solito è posizionato verticalmente (in alto e in basso) e aiuta a posizionare, sostenere e ruotare il pezzo durante la lavorazione.

Tavoli rotanti

L'aggiunta di assi rotanti supplementari trasforma una macchina di base a 3 assi in una macchina a 4 o 5 assi. Ciò consente di realizzare più facilmente pezzi complessi, come le pale delle turbine.

Tavolo da lavoro

Si tratta di una superficie piana su cui si posiziona il pezzo da lavorare. È possibile fissarlo direttamente o utilizzare morsetti e dispositivi di fissaggio. Il tavolo si muove in tre direzioni:

- Asse X (sinistra e destra)

- Asse Y (anteriore e posteriore)

- Asse Z (su e giù)

Questo movimento consente di aggiungere diverse caratteristiche al pezzo in lavorazione.

Cambio utensile

Questo sistema cambia automaticamente gli utensili per i diversi compiti. Rende il processo di lavorazione più rapido ed efficiente.

Sistema di raffreddamento

La maggior parte delle macchine utilizza un sistema di raffreddamento che ricircola un liquido (ad esempio acqua miscelata con olio) per mantenere freschi e lubrificati gli utensili da taglio e le parti.

Caricatori rapidi

I caricatori automatizzati, come i tavoli a navetta, aiutano a posizionare rapidamente i pezzi, riducendo i tempi di fermo e aumentando l'efficienza.

Custodie/coperture complete

Queste coperture impediscono ai trucioli di metallo e al refrigerante di schizzare in giro. Inoltre, aiutano a proteggere il macchinista e a mantenere pulita l'area di lavoro.

Trasportatore a coclea e a truciolo

Questo sistema rimuove automaticamente i trucioli metallici dall'area di lavoro, evitando di doverli spalare a mano. Contribuisce a mantenere il funzionamento della macchina senza intoppi.

Usi comuni dei centri di lavoro verticali

Se siete alle prime armi con questa tecnologia, lo schema di un centro di lavoro verticale può aiutarvi a comprenderne il funzionamento. È dotato di un mandrino verticale, che si muove su e giù, e di una tavola che contiene il materiale da lavorare. Potreste anche chiedervi: "Cosa si può fare con un centro di lavoro verticale?". Eccone alcune:

Modellare parti complesse

Alcuni pezzi, come cestini o basi, hanno forme irregolari difficili da lavorare. Un centro di lavoro verticale con cambio pallet facilita la creazione di questi pezzi complessi, consentendo di cambiare automaticamente i pezzi da lavorare.

Realizzazione di parti a forma di scatola

I componenti di tipo scatolare, come i blocchi motore e i gusci delle pompe a ingranaggi, presentano più cavità e sistemi di fori. Sono comuni nelle automobili e negli aeroplani. Un centro di lavoro verticale a doppia colonna è ideale per la lavorazione di pezzi grandi e pesanti ad alta precisione. Questo tipo di macchina offre una maggiore stabilità e resistenza.

Taglio di disegni curvi o dettagliati

Alcuni pezzi, come eliche, camme e giranti, presentano curve e contorni dettagliati. Un centro di lavoro a mandrino verticale aiuta a creare queste forme complesse con elevata precisione. È particolarmente utile in settori come l'aviazione e i trasporti, dove la precisione è importante.

Produzione di prototipi

Se dovete creare nuovi pezzi o testare dimensioni diverse, un centro di lavoro verticale vi offre flessibilità. È possibile modificare rapidamente il programma, ridimensionare i pezzi o regolare le impostazioni di produzione. È quindi ideale per piccoli lotti e per il collaudo di nuovi prodotti.

Lavorazione di pezzi piatti e cilindrici

È possibile utilizzare un centro di lavoro verticale per realizzare pezzi di tavole, manicotti e piastre. Questi pezzi sono spesso dotati di chiavette o fori radiali. Ad esempio, i manicotti degli alberi e le piastre con fori multipli, come i coperchi dei motori. Un centro di lavoro verticale consente di lavorare questi pezzi in modo rapido e preciso.

Vantaggi della VMC

I vantaggi dell'utilizzo di un centro di lavoro verticale sono molti e alcuni di essi sono i seguenti:

Aumenta la velocità di produzione

Le VMC aiutano a portare a termine il lavoro senza ridurre la qualità o sprecare risorse. L'automazione li rende ancora più efficienti, gestendo le attività di impostazione separatamente dalla lavorazione vera e propria.

Facile da usare e risparmio di tempo

Le macchine VMC sono progettate in modo da poter vedere chiaramente il lavoro. Ciò consente di individuare e risolvere rapidamente i problemi, mentre fresatura. I semplici comandi CNC facilitano la programmazione e il design della macchina consente di impostare i pezzi in modo più rapido. Ciò significa che si dedica meno tempo all'impostazione e alla programmazione.

Occupa meno spazio

Un VMC occupa solo un terzo dello spazio di un centro di lavoro orizzontale. Grazie al risparmio di spazio, la VMC è un'ottima scelta per le piccole imprese.

Più conveniente delle macchine orizzontali

Un centro di lavoro verticale costa meno di un centro di lavoro orizzontale. L'investimento iniziale è inferiore e si può anche risparmiare sui costi di produzione.

Centro di lavoro verticale Caratteristiche

Qui di seguito, discutiamo le caratteristiche che un centro di lavoro verticale possiede.

Forte capacità di taglio dei metalli

Il centro di lavoro verticale deve essere in grado di tagliare un'ampia gamma di materiali. Una buona capacità di taglio è fondamentale per aumentare la produttività. Ecco perché il mandrino è una delle caratteristiche più importanti da considerare quando si sceglie una macchina.

Potenziale di fissaggio e quarto asse

Una buona macchina dovrebbe consentire di impostare facilmente le attrezzature e di utilizzare un quarto asse quando necessario. Se il software è troppo complesso, rallenta il lavoro. Un sistema semplice ed efficiente fa risparmiare tempo e aumenta il tempo di attività della macchina.

Software di controllo avanzato

Il software della macchina può aiutare o limitare la memorizzazione dei dati, l'impostazione delle coordinate, la sonda e la rete. Se l'interfaccia è difficile da usare, si perde tempo a risolvere i problemi invece di lavorare. Un sistema semplice e facile da usare fa sì che le cose funzionino senza intoppi.

Supporto e capacità degli strumenti

La VMC deve gestire pezzi diversi, passare rapidamente da un lavoro all'altro e mantenere la qualità dell'utensile. Se la macchina non è progettata per questo, può causare frequenti fermi macchina, costi più elevati, ritardi e perdita di profitti. Ecco perché è essenziale disporre di una macchina con un solido supporto per gli utensili e una buona capacità di raffreddamento.

Opzioni di automazione

L'automazione aiuta i diversi hardware e software a lavorare insieme come un unico sistema. Questo riduce la necessità di lavoro manuale e aumenta la produttività.

Design confortevole per gli operatori

La macchina deve essere comoda e sicura da usare. L'automazione può aiutarvi dandovi più tempo e spazio per preparare i pezzi, migliorando l'ambiente di lavoro in generale.

Differenza tra centro di lavoro orizzontale e verticale

Lavorazione CNC I carter sono macchine avanzate che aiutano ad automatizzare il taglio e la sagomatura dei materiali. I due tipi principali sono i centri di lavoro verticali (VMC) e i centri di lavoro orizzontali (HMC). Ecco come si differenziano:

Direzione del mandrino

La differenza principale è il posizionamento del mandrino (la parte che sostiene l'utensile da taglio). I centri di lavoro orizzontali hanno un mandrino posizionato lateralmente. Ciò consente di eseguire tagli più profondi. Le VMC hanno un mandrino verticale, quindi sono più adatte a tagli precisi.

Precisione e accuratezza di taglio

HMC rimuovono più materiale perché sono più stabili. Funzionano bene per lavori di taglio pesanti. Le VMC sono migliori per lavori dettagliati, come la realizzazione di scanalature e superfici lisce, ma rimuovono meno materiale.

Differenze nella progettazione degli utensili

Gli utensili HMC sono più corti e più spessi, il che li rende più stabili quando si taglia in profondità nei materiali. Gli utensili VMC sono più sottili e più lunghi e consentono un taglio più preciso, ma possono vibrare di più, il che influisce sulla precisione.

Quanti lati possono essere lavorati

Le VMC (soprattutto i modelli a 5 assi) possono lavorare facilmente su più lati di un pezzo. Questo migliora l'efficienza e riduce gli errori. I centri di lavoro orizzontali hanno più limitazioni quando si tratta di lavorare su più lati.

Confronto dei prezzi

Gli HMC sono più costosi da acquistare, da far funzionare e richiedono operatori esperti. Ciò aumenta i costi di produzione. Le VMC sono più economiche e facili da usare e mantenere, per questo sono ideali per la produzione su piccola scala.

Scegliere il centro di lavoro giusto

Prima di acquistare un centro di lavoro, considerate questi fattori:

- Il tipo di materiale da lavorare determina gli strumenti e le frese necessari.

- La VMC deve produrre pezzi rapidamente, mantenendo un'elevata qualità e utilizzando il minor numero possibile di risorse.

- Assicuratevi che la VMC sia in grado di soddisfare le vostre esigenze di precisione. Verificare se la macchina e gli utensili funzionano come ci si aspetta.

- Il controllo e la sostituzione periodica dei componenti consentono alla macchina di funzionare bene e di produrre prodotti di alta qualità. Ignorare la manutenzione può portare a un numero maggiore di parti difettose, con conseguente aumento dei costi per l'azienda.

- Scegliete un sistema facile da usare e da programmare. Assicuratevi di poter ottenere assistenza e parti di ricambio quando necessario per un utilizzo a lungo termine.

Conclusione

Un centro di lavoro verticale è uno strumento essenziale per la lavorazione di precisione. Può aiutare a modellare pezzi complessi, produrre prototipi o aumentare la velocità di produzione.

Cercate soluzioni di lavorazione di alta qualità? In DEKOffriamo centri di lavoro verticali di alto livello che producono pezzi di precisione e forniscono un supporto alla produzione su larga scala. Contattateci oggi stesso per un preventivo gratuito e senza impegno!

Chi lavora con l'elettronica sa quanto sia importante avere componenti precisi e affidabili. La lavorazione CNC nell'industria elettronica garantisce che questi componenti soddisfino rigorosi standard di qualità. Utilizza macchine controllate da computer per tagliare, modellare e forare i materiali con estrema precisione.

In questa guida, esploriamo i componenti elettronici CNC più comuni, le tecniche e i materiali più comuni utilizzati per realizzarli, le finiture superficiali che si possono ottenere e molto altro ancora.

Perché la lavorazione CNC è ampiamente utilizzata nell'industria elettronica

Il settore dell'elettronica è enorme, con diverse sezioni. Il più grande è l'e-commerce B2B, che comprende le tecnologie di pagamento e comunicazione per le transazioni commerciali. Nel 2017 ha fatturato $29 trilioni.

Altri settori chiave sono le aziende tecnologiche, l'elettronica di consumo, i semiconduttori e l'elettronica di potenza. I prodotti elettronici utilizzano parti minuscole come transistor, condensatori e chip. Sono presenti in computer, TV, radio e smartphone.

La lavorazione CNC è veloce e precisa, per questo è ideale per la produzione di elettronica. Lavora con metalli e materie plastiche, evita di Stampa 3D e consente di modificare facilmente il progetto. Molti componenti elettronici necessitano di parti estremamente precise e la lavorazione CNC è uno dei modi migliori per realizzarle.

Vantaggi della lavorazione CNC nell'elettronica

Vediamo ora perché la lavorazione CNC è una buona scelta per la produzione di componenti elettronici. Ecco alcuni dei vantaggi:

Molto preciso

Le macchine CNC sono estremamente precise. Possono creare pezzi piccoli e complessi per l'elettronica o componenti più grandi come il guscio in alluminio di un computer portatile. Poiché le macchine CNC lavorano con tolleranze strette, di solito i pezzi non hanno bisogno di molte rifiniture prima di essere pronti per l'uso.

Tempi di produzione rapidi

La produzione di componenti elettronici con la lavorazione CNC è rapida perché non richiede strumenti complessi. Anche se è veloce, la lavorazione CNC produce pezzi di qualità superiore rispetto ad altri metodi rapidi come la stampa 3D.

Funziona con molti materiali

La lavorazione CNC supporta molti materiali diversi. Per questo motivo viene spesso utilizzata per realizzare prototipi di parti elettroniche.

Affidabile per la produzione

La lavorazione CNC è affidabile, quindi i produttori la utilizzano sia per piccole che per grandi produzioni. È anche ideale per realizzare prototipi prima della produzione completa.

Componenti elettronici CNC comuni

La lavorazione CNC viene utilizzata per produrre molti componenti elettronici, tra cui quelli riportati di seguito:

Custodie e involucri per l'elettronica

È possibile utilizzare Lavorazione CNC per realizzare involucri resistenti ed eleganti per dispositivi elettronici come smartphone, fotocamere e computer portatili. Questi involucri proteggono le parti interne e danno forma al dispositivo.

Mentre altri metodi come la pressofusione o lo stampaggio sono comuni, la lavorazione CNC è migliore per i progetti complessi e le finiture lisce. È possibile utilizzare materiali solidi come l'alluminio per garantire la resistenza, applicare diverse finiture superficiali come l'anodizzazione e persino aggiungere dettagli incisi o elementi filettati per un aspetto professionale.

Dissipatori di calore

I dispositivi elettronici come i computer si surriscaldano e i dissipatori di calore aiutano a raffreddarli spostando il calore nell'aria o in un liquido refrigerante. La lavorazione CNC è un ottimo modo per realizzare dissipatori di calore, anche di piccole dimensioni, perché consente di ottenere modelli di alette unici che migliorano il raffreddamento.

La maggior parte dei dissipatori di calore è realizzata in alluminio o rame, ma è possibile utilizzare anche acciaio inossidabile o Inconel. La lavorazione CNC è perfetta per la produzione di piccole serie o per la creazione di prototipi, in quanto consente di progettare alette personalizzate, di lavorare con materiali diversi, è veloce e garantisce un'elevata precisione per i pezzi di piccole dimensioni.

Semiconduttori

![]()

I semiconduttori alimentano l'elettronica moderna sostituendo gli ingombranti tubi a vuoto con componenti minuscoli ed efficienti. Con l'aumento della domanda di componenti per semiconduttori sempre più piccoli e precisi, la lavorazione CNC svolge un ruolo fondamentale.

La maggior parte semiconduttori sono realizzati in silicio o germanio. La lavorazione CNC garantisce una precisione estrema. Tuttavia, solo poche aziende dispongono delle competenze e delle macchine adatte a questo processo.

Elettronica di consumo

Dai telai degli smartphone alle basi dei laptop, la lavorazione CNC crea finiture lisce e raccordi precisi. Questi componenti devono avere un bell'aspetto ed essere sufficientemente resistenti per l'uso quotidiano, cosa che la lavorazione CNC sa fare meglio.

Negli smartphone, ad esempio, le macchine CNC creano piccoli supporti che tengono saldamente le delicate parti elettroniche. Questa precisione aiuta i dispositivi a durare più a lungo e a funzionare correttamente.

Anche i dispositivi indossabili si affidano alla lavorazione CNC per realizzare pezzi piccoli e complessi che si adattano perfettamente a spazi ristretti. Questa precisione rende la lavorazione CNC essenziale nell'elettronica di consumo.

Connettori e prese

Molti dispositivi elettronici si collegano ad altri tramite spine, prese e cavi. Ne sono un esempio le tastiere USB, le cuffie e gli strumenti musicali.

La lavorazione CNC è utilizzata per realizzare questi piccoli connettori metallici con estrema precisione per garantire connessioni sicure. Se i pin di un connettore o l'apertura di una presa sono anche solo leggermente fuori posto, il collegamento può fallire.

Le parti lavorate più comuni includono prese, pin e contatti, spesso realizzati in leghe di rame.

Interruttori elettronici

Ogni dispositivo elettronico è dotato di interruttori per il controllo dell'alimentazione, dai telefoni cellulari ai grandi server informatici. La lavorazione CNC consente di creare interruttori con la forma e le dimensioni giuste per garantire che si adattino perfettamente.