CNC machining brass is a great option when you need high-quality, precise parts. Brass is easy to cut, gives a smooth finish, and doesn’t damage your tools quickly. That makes it a favorite material for machining.

In this guide, you’ll learn what CNC machining brass is, its advantages, the properties and types of brass, and a lot more. If you want to save time and get clean results, this guide will help you get there.

Che cos'è la lavorazione CNC dell'ottone?

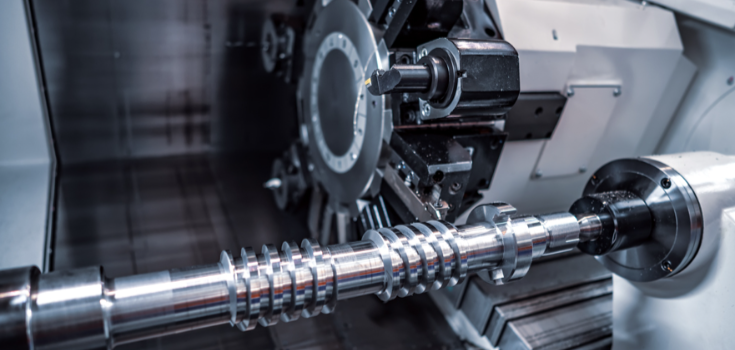

CNC machining brass means using computer-controlled machines to cut, shape, and form brass parts. These machines are very accurate and can make detailed and complex parts with ease.

Brass is composed of copper and zinc. It’s popularly used in machining because it’s easy to work with, resists rust, and conducts electricity well.

Advantages of CNC Machining Brass Parts

There are many benefits of CNC machining brass, and some of these are the following:

High Precision & Accuracy

You program the machine with G-code, and it follows the code exactly. Your parts come out the same every time.

Facile da lavorare

Brass cuts smoothly. You can make complex shapes faster, your tools last longer, and you spend less on production.

Economicamente vantaggioso

Brass CNC machining delivers high-quality parts without a high price tag. You save money on materials and machine time.

Rust Resistance

Brass stands up to moisture and water without corroding. Your parts stay strong and last longer in a damp or wet environment.

Versatilità

You can tweak the combination of copper and zinc to get different strengths, colors, or other traits. That means you can customize brass to your exact needs.

Good Conductivity

Brass moves heat and electricity well. If you need electrical connectors or heat-dissipating parts, use brass.

Fast Production

Macchine CNC work quickly and run unattended. You get your parts sooner and can meet deadlines.

Nice Appearance

Brass has a warm, golden shine that looks great on visible parts. Your components can be both functional and attractive.

What Properties of Brass Make It Ideal for CNC Machining?

Brass has several properties that make it a great choice for CNC machining, and here are some of them:

| Proprietà | Ottone |

| Punto di fusione | 885 to 890 °C |

| Densità | 8.5 g/cm³ |

| Modulo di elasticità | 97 GPa |

| Conduttività termica | 115 W/m·K |

| Resistività elettrica | 6.3 × 10⁻⁸ Ω·m |

Conduttività termica

Brass contains copper, which is a good conductor. That’s why it is a good choice for electrical or heat-related applications.

You can also use EDM as part of the CNC machining process, as it works well with brass and helps you cut parts faster and more accurately.

Altamente lavorabile

Brass is one of the easiest metals to machine. The lead in its alloy makes it more flexible and easier to cut.

Because it’s so machinable, you can get good results even if you’re still learning. That’s a big reason why many machinists choose brass for CNC projects.

Strength and Hardness

Even though brass is easy to machine, it’s still strong and durable. It might not be as strong as steel, but it holds up well and is tough enough for many jobs.

Some brass types include aluminum, which adds strength by forming a hard layer on the surface. You will need to use special tools like carbide cutters when machining this stronger type of brass.

Malleabilità

Brass is easy to shape; that’s why it’s perfect for CNC machining. You can bend or form it into different shapes without cracking it.

Brass gets this quality mainly from the copper in it. The more copper a brass alloy has, the easier it is to shape. That’s why you’ll find brass useful when making custom parts with complex designs.

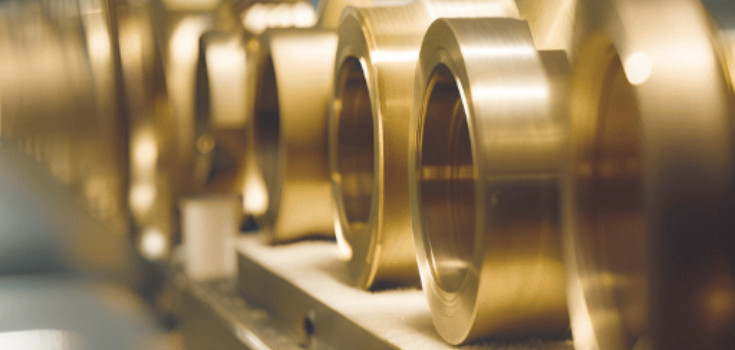

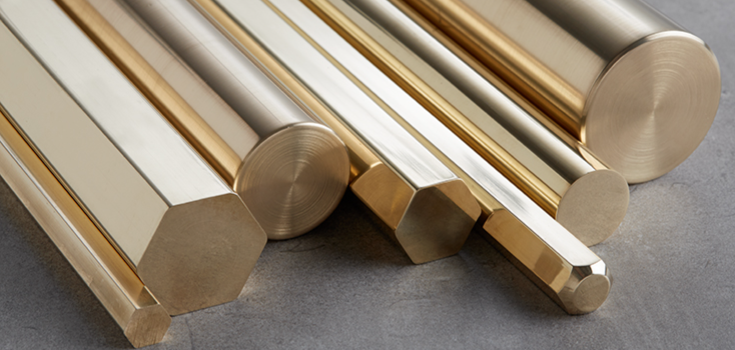

Common Types of Brass Alloys Used in CNC Machining

Below are the most commonly used types of brass alloys, as well as their advantages and disadvantages.

Ottone C230

C230 is called the red brass because of its reddish color. It’s made of about 85% copper and 15% zinc. It’s softer than other types but still strong.

You’ll like using C230 if you need something that resists water and doesn’t rust easily. That’s why it’s often used in plumbing, roofing, jewelry, and decorations.

Pro:

- Doesn’t rust or corrode easily

- Easy to bend, shape, and join (soldering or brazing)

- Nice color for decorative parts

Contro:

- Not as easy to machine as C360

- Softer so it can get scratched or dented

Brass C260

C260 has a nice yellow color and is easy to shape, bend, and weld. It’s called cartridge brass because it’s often used to make ammunition shells.

This brass is great for hardware, plumbing, electrical parts, architectural work, and consumer products.

Pro

- Very ductile

- Resists corrosion well

- Easy to form and work with

Contro

- Doesn’t react well to acids like acetic, hydrochloric, or nitric

- Not good around ammonia or ammonia-based compounds

Ottone C360

C360 is the most popular brass for CNC machining. It’s also called free-cutting or free-machining brass because it has about 3% lead, which makes it really easy to machine.

You’ll find it great for parts like screws, valves, fittings, fasteners, and joints, especially if you need to solder or braze them. It also holds up well under pressure and doesn’t crack easily.

Pro:

- Resists corrosion well

- Elevata resistenza alla trazione

- Easy to shape and machine

Contro:

- Doesn’t hold up against acid

- The lead in it is not good for medical use

Surface Finishing Options for CNC-Machined Brass

Here are some of the common finishes you can choose for your machined brass parts:

Polishing: For a Shiny, Mirror-Like Look

Polishing is a great choice when you want your brass part to look really shiny, like a mirror. It’s perfect for parts that people will see, like musical instruments or decorative pieces. Aside from making your part look better, it also helps in protecting it from rust.

Brushing: For a Soft, Textured Look

Brushing gives your brass part a soft, even texture instead of a shiny look. It’s a good option when you want the part to look more subtle and less flashy. People often choose brushing for architectural designs where a clean, simple style is best.

Plating: For Stronger Protection and a New Look

Plating covers your brass part with another metal, like gold, silver, nickel, or chrome. It makes the part stronger and better at resisting rust and damage. Plating also changes how your part looks, depending on the metal you use.

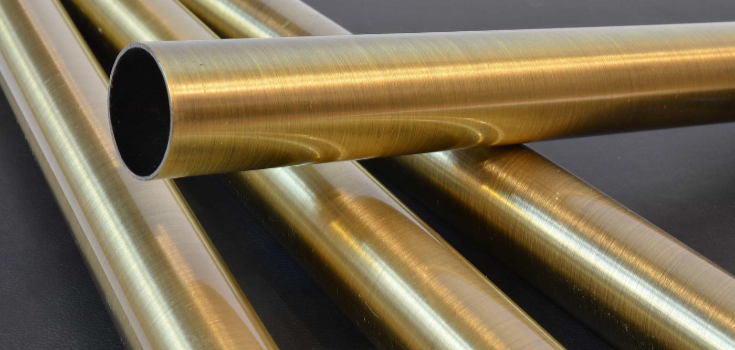

Applications of CNC Brass Components

Many industries use CNC brass parts, such as the following:

Plumbing and Heating

You use brass to make parts like valves, fittings, and apparecchi because it resists rust and transfers heat well. Brass parts are strong and can handle tough conditions, so they are perfect for these jobs.

Automotive

In the automotive industry, you use brass for things like radiator cores, sensors, and electrical connectors. Brass is easy to machine and very durable, which is important when you need precise parts that last a long time.

Electrical and Electronics

You can choose brass for making electrical parts such as connectors, switches, and terminals. It conducts electricity well, is easy to machine, and resists corrosion. Plus, brass looks good, so it’s great for high-end electronics too.

Industria nautica

If you build parts for boats or anything used in the ocean, you choose brass. Saltwater, humidity, and temperature changes can damage other metals, but brass stays strong and resists corrosion, so it is ideal for propellers, fittings, and fasteners.

What are the Factors to Consider for Custom Brass Parts?

There are many things you need to keep in mind when machining custom brass parts, and these are the following:

Material properties: Make sure the type of brass you choose matches what your project needs.

Production volume: CNC machining works for small or large orders. Think about the costs and choose the best option for your budget.

Tolerances and dimensions: CNC machines can make very precise parts. Check that the machine can meet the exact sizes you need.

Design complexity: CNC machining is great for making detailed and complicated parts. But make sure your design is not too difficult to manufacture.

Lead time: Think about how fast you need the parts. Check things like material availability, tooling, and how busy the production schedule is.

Conclusione

If you’re looking to create high-quality brass parts, DEK is ready to help. Our expert team specializes in CNC machining services, including milling, turning, drilling, and EDM. With years of experience working with different brass alloys, we know exactly how to handle your project, no matter how simple or complex it is.

At DEK, we are ISO 9001 certified, which means you can count on us for consistent, reliable results. Plus, we guarantee fast communication; you’ll always hear back from us within 12 hours. Contattateci today to get started!

FAQs about CNC Machining Brass

What is the tolerance range for brass?

The typical tolerance range for CNC-machined brass parts is ±0.005 mm, depending on the design and machining process.

C'è qualche svantaggio nella lavorazione CNC dell'ottone?

Yes, some types of brass are not suitable for medical or food-related applications due to potential toxicity. Also, brass is softer compared to steel, so it may scratch or dent more easily in some environments.

What is the lead time for machining brass?

At DEK, the typical lead time for machining brass parts is around 4-7 days, depending on the complexity and volume of the order.

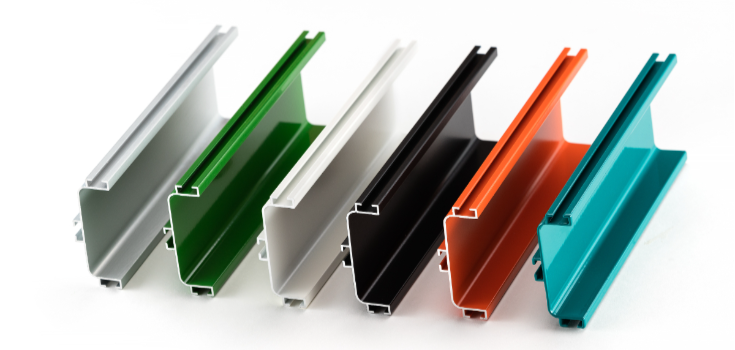

When you need strong and light custom parts, you can opt for CNC machining aluminum. The properties of aluminum will tell you if it’s exactly what you need.

In this guide, I’ll help you understand how CNC machining aluminum works. You’ll learn why aluminum is a good material for your custom project.

Che cos'è la lavorazione CNC dell'alluminio?

CNC machining aluminum means using computer-controlled machines to cut, shape, and make parts from aluminum material. With this process, you can create very detailed and complex designs that would be hard to do by hand.

CNC machines control everything carefully, so the custom aluminum parts you make are accurate and consistent. There are also special machines that can be set up just for working with aluminum’s unique properties.

Lavorazione CNC dell'alluminio

Here are the CNC machining processes you can use for your custom aluminum parts:

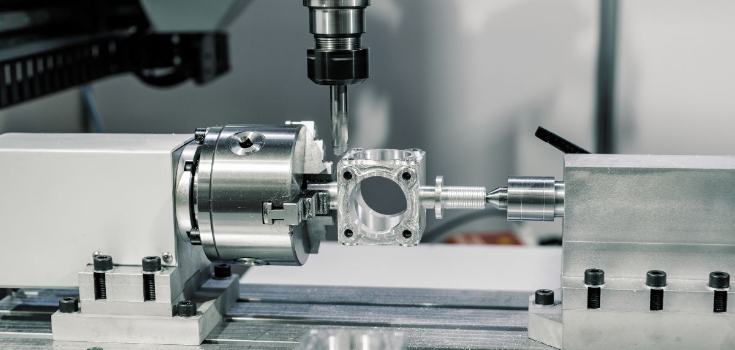

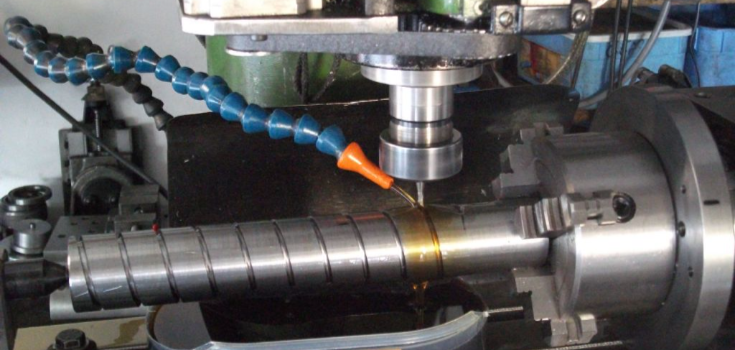

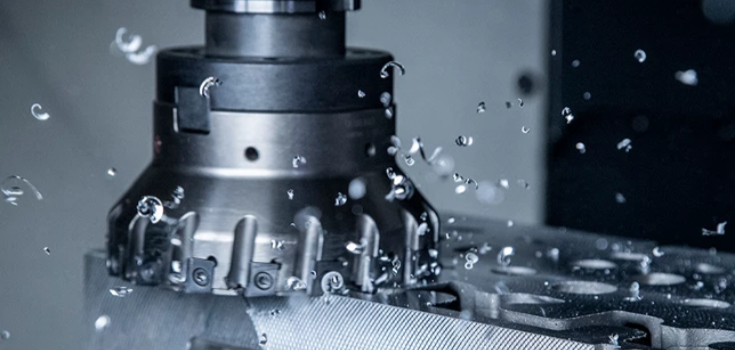

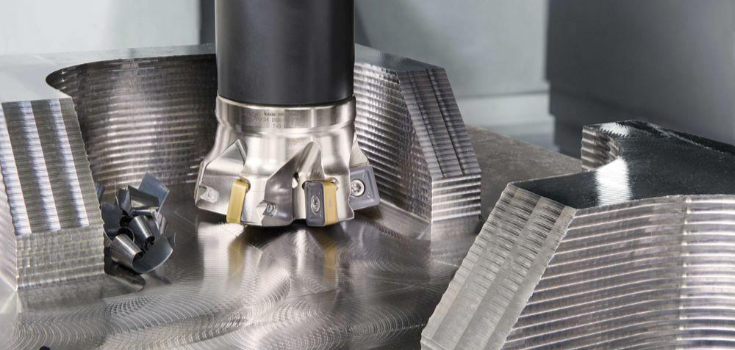

Fresatura CNC

Fresatura CNC is a way to make custom aluminum machined parts by using a rotating cutting tool. The tool spins while the aluminum piece stays still. The machine removes material little by little in a very controlled way.

It can move in different directions to create complex shapes. With CNC milling, you can get very accurate and detailed parts.

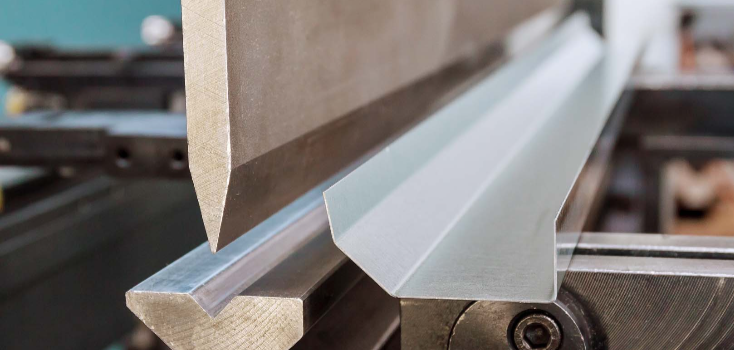

Tornitura CNC

In CNC turning, the aluminum piece spins at high speed while a cutting tool stays in one place. The tool moves slowly against the spinning part to cut away material and shape it. CNC turning is perfect when you need round parts like tubes, rods, or rings.

Foratura CNC

Foratura CNC is used when you need to make holes in your aluminum machined parts. A drill bit spins and moves straight down into the material to create the hole. This method is great when your parts need to fit screws, bolts, or other pieces together.

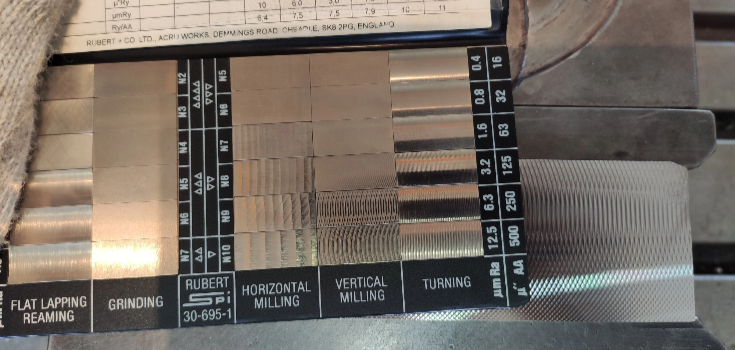

Rettifica CNC

CNC grinding is used when you need a very smooth and precise finish on your aluminum machined part. In this process, a spinning grinding wheel slowly removes tiny amounts of material from the surface.

It’s a great way to make parts very flat, very smooth, or to meet very tight size tolerances. You usually use CNC grinding as a final step after milling or turning.

Benefits of Aluminum that Make it Suitable for CNC Machining

Using aluminum for CNC machining has many advantages, and these are the following:

Resistenza alla corrosione

Aluminum naturally resists corrosion and scratching in normal air and marine environments. You can make it even more resistant by anodizing it.

Keep in mind that different grades of aluminum have different levels of corrosion resistance, but the ones most commonly used in CNC machining are very good at it.

Lavorabilità

Aluminum is easy to cut, shape, and work with. Because it is soft and chips easily, you can machine it quickly without using a lot of power. It also costs less to machine than steel.

For you, this means faster production, lower costs, and more accurate parts. Aluminum doesn’t deform much during machining, so it’s easier to reach tight tolerances.

Low Temperature Performance

Most materials get brittle and weak at very cold temperatures, but not aluminum. It keeps its strength, softness, and flexibility even when it’s freezing. This makes it a good choice if your parts need to work in very cold environments.

Rapporto forza-peso

Aluminum is about three times lighter than steel, but it’s still very strong. This strong yet lightweight quality is called the strength-to-weight ratio.

Because of this, you can use aluminum for parts that need to be strong without being heavy, like in cars, airplanes, and other high-performance products.

Riciclabilità

CNC machining creates a lot of leftover chips and waste. Luckily, aluminum is highly recyclable. It doesn’t take much energy, time, or money to recycle aluminum, which can help save costs and reduce waste. Plus, using recyclable materials like aluminum is better for the environment.

Conducibilità elettrica

Pure aluminum conducts electricity very well. Even though aluminum alloys conduct a little less, they are still good enough for making electrical parts. But if you need a part where conductivity is a problem, aluminum might not be the right material.

What Types of Aluminum are Used in CNC Machining?

There are different types of aluminum that are commonly used in CNC machining, and some of these are the following:

| Lega di alluminio | Composizione | UTS (MPa) | Densità (g/cm³) | Specific Strength (kN·m/kg) |

| 7075-T651 | AlZn5.5MgCu | 490 | 2.81 | 170 |

| 2024-T351 | AlCu4Mg1 | 430 | 2.79 | 150 |

| 6082-T651 | AlSi1MgMn | 310 | 2.68 | 120 |

| 6061-T6 | AlMg1SiCu | 310 | 2.7 | 115 |

| 5052-H32 | AlMg2.5 | 260 | 2.68 | 97 |

Alluminio 6061

You can use 6061 aluminum for many things, like manufacturing, building, making consumer products, and even in airplanes. It’s very versatile and easy to weld.

This aluminum is medium-strong, can be heat-treated, and resists rust very well. You’ll find it easy to machine and work with, especially when it’s softened/annealed.

Alluminio 7075

If you need very strong aluminum, you should choose 7075 aluminum. It’s one of the strongest types you can get. It also holds up well under repeated stress, which is why it is perfect for parts that go through a lot of pressure.

Alluminio 7075 is very popular in the aerospace industry, where parts need to be both strong and complex.

Alluminio 5052

You should use 5052 aluminum when you need something that bends easily without cracking. It’s very good at resisting rust, especially from saltwater, so it’s great for marine uses.

You can’t heat treat it to make it stronger, but it’s still a strong and flexible aluminum that’s easy to work with.

Alluminio 2024

If you need aluminum that’s strong and handles stress well, 2024 is also a good choice. It’s often used in airplanes and vehicles because it is tough.

But you should know that it doesn’t resist corrosion as well as other types, so it usually needs a protective coating.

Alluminio 6082

When you want a strong and tough aluminum that’s still easy to machine and weld, you can use 6082 aluminum. It’s great for building structures like bridges and towers.

It resists corrosion well and is often used when you need strength and good durability together.

Surface Finishes for CNC Aluminum Parts

After you finish machining an aluminum part, you can do a few extra processes to make it look better, work better, and last longer. Here are the most common ones:

Rivestimento

You can coat the aluminum part with another material, like zinc, nickel, or chrome. This makes the part stronger and protects it. Usually, you do this using an electrochemical process.

Another way to protect and color a part is by powder coating. You spray a dry colored powder onto the part using an electrostatic spray gun. Then you heat the part to about 200°C so the powder melts and sticks.

Granigliatura

If you want a nice-looking finish, you can try bead blasting. In this process, you blast tiny glass beads at the part using a high-pressure air gun. This smooths the surface and gives a satin or matte look.

The main things you control are the size of the beads and the air pressure. Only use bead blasting if the exact size of your part is not super important, because it can change the dimensions a little.

Anodizzazione

If you want to make the surface harder and non-reactive, you can anodize the part. In anodizing, you dip the part into a diluted sulfuric acid solution and run electricity through it. This creates a tough aluminum oxide layer on the surface.

How thick and strong the layer gets depends on the solution, how long you anodize it, and the amount of electricity used. You can also anodize parts to add color.

Trattamento termico

If your part is made from a heat-treatable aluminum alloy, you can heat-treat it to make it stronger and improve its mechanical properties.

Applications of Aluminum Machined Parts in Industry

Below are some of the industries that commonly use aluminum machined parts:

Aerospaziale

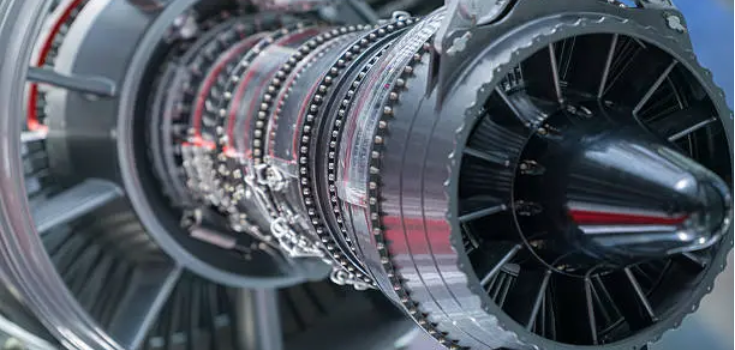

Aluminum CNC machined parts are strong, so they are perfect for making aerospace structural parts like engine components, airframes, and landing gear.

Since aluminum is lightweight, it reduces the weight of airplanes. CNC machined aluminum parts are also important for building parts like wing panels and fuselage sections.

Automotive

In the automotive industry, CNC machined aluminum parts are used in engine components, suspension systems, transmission housing, and electric vehicle parts. Aluminum’s strength, durability, and light weight help reduce the overall weight of vehicles and improve their durability.

Elettronica di consumo

Aluminum CNC machined parts are widely used in consumer electronics like laptops, smartphones, tablets, and audio equipment. Aluminum is ideal for making device casings because it is lightweight and provides protection for internal components.

High-end audio equipment such as amplifiers, headphones, and speaker enclosures often uses aluminum parts because it helps reduce vibrations and dissipates heat effectively.

What are Some Design Tips for Aluminum CNC Machining?

Here are some design tips to make sure your aluminum part is both functional and easy to make:

- Deep cavities can be hard to machine and may cause tool damage. Keep deep features to a minimum or split them into multiple steps for easier machining.

- Keeping the wall thickness uniform helps avoid wasting material or causing distortions. Too much variation can create weak spots or uneven stress.

- Sharp internal corners are hard to machine. Adding rounded edges helps make smoother cuts and reduces stress.

- Ensure that the cutting tool can access all parts of the design. Think about tool size and shape when designing features like holes or slots, so the tool doesn’t get blocked.

- Very thin walls can vibrate during machining and affect surface quality. Stick to a reasonable thickness for strength and stability.

- When adding threads to aluminum, make space at the bottom of the threads so the cutting tool can exit cleanly and produce high-quality threads.

- If your parts will have additional finishes like anodizing or bead blasting, make sure your design accounts for the extra material that may be removed or added during these steps.

Conclusione

Now you know how CNC machining aluminum works and why it’s a good choice for many custom parts. You also understand the benefits of aluminum and how to design better parts of it.

At DEK, we can help you create strong, lightweight, and high-quality custom aluminum machined parts. Contattateci now to get fast, reliable CNC machining services for your project.

Domande frequenti

How much does CNC machining aluminum cost?

The cost of CNC machining aluminum depends on factors like the type of aluminum, part complexity, and order size. Larger orders often reduce the cost per part by spreading setup and tooling expenses over more units.

Quali sono le alternative all'alluminio nella lavorazione CNC?

If aluminum is not suitable for your project, you might consider other materials. Steel offers high strength but is heavier and more challenging to machine. Stainless steel provides excellent corrosion resistance.

Brass is easy to machine and has good corrosion resistance. Plastics like ABS or Delrin are lightweight and cost-effective for non-structural parts.

What factors should be considered when machining aluminum?

When machining aluminum, you should pick the right alloy for strength and corrosion resistance, use tools with sharp angles for easy cutting, and set the cutting speed and feed rate correctly to avoid tool wear.

Always use coolant to keep things cool and protect the tools, make sure chips are cleared away properly, and remember that aluminum can expand with heat, so plan for tight tolerances carefully.

When you make medical parts, you need to be very exact because a small mistake can cause serious problems. That’s why it’s important to know how to achieve precision in medical parts.

In this guide, you’ll learn what precision machining is and how you can make sure every part you make is accurate, safe, and ready to use for the medical industry.

What is Precision Machining?

Precision machining means making parts that are almost exactly the same size with little difference. You do this by using machines controlled by computers, like CNC machines or lasers. You also want the parts to match the original design exactly.

The Role of Precision in Medical Parts Manufacturing

As medical care improves, the need for precise devices grows to help people stay healthy. Since these devices affect health, every part must be made with great care. They must work perfectly, especially inside the body, where mistakes can be serious.

To achieve this, you can use different precision machining processes that we will discuss further below.

Benefits of Precision Machining in the Medical Industry

You can get a lot of benefits when you use precision machining in the medical industry, and some are discussed below.

Make Precise Devices

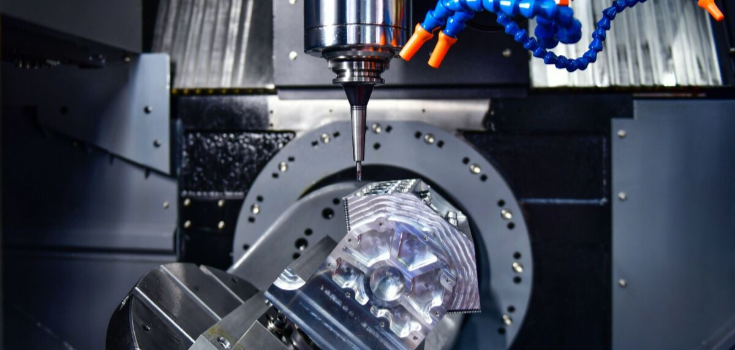

With precision machining, you can create medical devices that are very accurate. Tools like 5-axis milling and EDM allow for detailed and smooth parts, even with tough materials.

Make Devices from Different Materials

Precision machining lets you use strong materials like surgical steel and titanium, which meet FDA safety standards. These materials are used in things like implants and surgical tools.

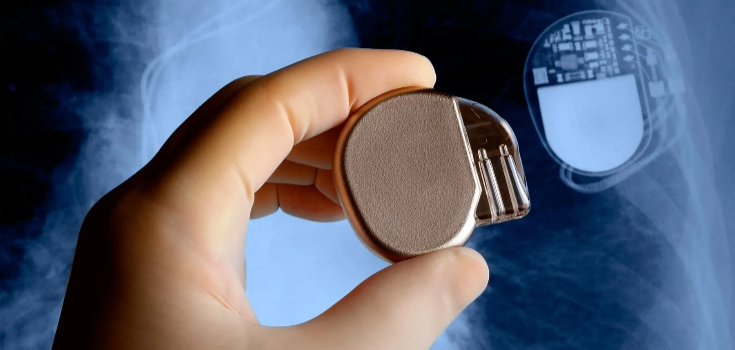

Make Smaller Devices

Precision machining helps create smaller devices like insulin pumps and pacemakers. These devices are comfortable and don’t get in the way, so it is easier for people to live their daily lives.

Tools and Technologies Used in Precision Machining

Precision machining in making medical components uses different tools and technologies, such as:

Macchine CNC: These machines are controlled by computer programs to ensure precise and repeatable machining for you.

CAD/CAM Software: This software helps you design medical components and generate instructions for the machining process.

Advanced Cutting Tools: Tools made of carbide, ceramic, and high-speed steel are used to get the precision and quality you need for medical components.

High-Speed Machining (HSM): This technology speeds up machining. It makes the process more efficient and improves your productivity.

Multi-Axis Machining Centers: These machines can perform complex operations from different angles. They can help you create detailed medical parts.

Metrology Equipment: Tools like coordinate measuring machines (CMMs) and laser trackers check the accuracy and quality of the components you make.

Precision Machining Processes for Medical Component Manufacturing

Here are some of the precision machining processes that you can use:

Lavorazione CNC

This method uses computers to control machines. It makes parts precise and consistent every time.

5-Axis Milling

The advanced technique lets you create complex shapes in one setup, reducing mistakes and saving you time.

Lavorazione a scarica elettrica (EDM)

This is used for hard materials like titanium and tungsten. It uses electrical discharge to shape the material. It makes highly detailed and precise parts.

Importance of Quality Control in Precision Machining for Medical Industry

Below are the main reasons why it’s so important:

- Ensure every part is made exactly right for patient and user safety.

- Regular quality control leads to parts that are less likely to fail.

- Catch problems early to avoid costly fixes and delays.

- Follow industry rules to maintain safety and quality standards.

Challenges for Precision Medical Machining

In medical machining, you need to avoid contamination, keep up with new tech, and manage high costs. Below are some of the other challenges you might encounter and how to solve them.

Working with Titanium

Titanio is a hard material, so it is often used because it’s strong and lasts a long time. You might use it to make biopsy tubes or surgical scissors. These tools help doctors collect tissue samples or perform surgeries.

But titanium is hard to work with, so you must use special tools and make the machining speed slower if needed.

Making Complex Parts with CNC

The human body is complicated, and medical tools need to match that. Use 5-axis CNC machines for detailed, multi-angle cuts. Use software to simulate the process before cutting real material.

Handling Tight Tolerances

When you make medical parts with CNC machines, you often deal with very tight tolerances. Use high-precision machines and inspection tools. Run regular quality checks to catch problems early.

Small Batch Orders

A small batch order usually means fewer than ten parts. You can make these small batches with CNC machines or 3D printers.

Applications of Precision in Medical Parts

Now, here are some examples of medical parts that need precision machining:

Dispositivi impiantabili

Quando si lavora con pacemakers, stents, or bone implants, you need tiny, precise parts made from safe materials like titanium.

Apparecchiature diagnostiche

You use precision-machined parts in MRI machines, CT scanners, and ultrasound devices. These parts help you get clear, high-resolution images, which are important for making the right diagnosis.

Strumenti chirurgici

You use precision machining to make sharp tools like scissors, forceps, and other surgical instruments. This process helps you get clean edges without rough spots, so your tools are safe and work well during surgery.

Endoscopic Tools

You count on flexible, detailed tools to look inside the body. Precision machining helps you build parts that move easily and work exactly as needed during challenging procedures.

Apparecchi acustici

For hearing aids, you need tiny, detailed parts. Precision machining lets you create these small pieces and circuits with the accuracy and size needed to keep the devices light, comfortable, and effective.

Respiratory Equipment

You use precision-machined parts in ventilators and other breathing devices. These parts must work perfectly, especially in emergencies.

Precision Machining for Medical Devices From DEK

DEK offers precision machining for medical devices. We use various tools and methods, like CNC and EDM machining, laser cutting, laser welding, and additive manufacturing. We also handle sheet metal fabrication and other finishing services.

We can give you different options, so you get what works best for your needs. Contattateci to talk about your next medical device project or get a free quote.

Conclusione

Precision machining is important for improving medical technology. It helps make tiny, accurate parts needed for advanced medical devices. This process makes sure the parts are lightweight, strong, and work well.

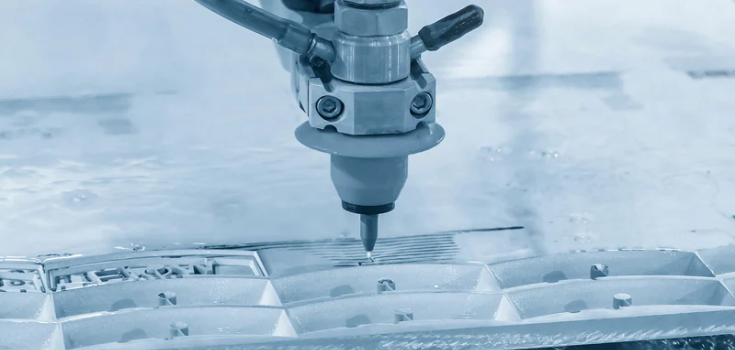

Chi lavora con il taglio a getto d'acqua sa quanto sia importante l'ugello. L'ugello dirige il flusso d'acqua ad alta pressione per tagliare con precisione i materiali. La scelta dell'ugello giusto influisce sulla velocità di taglio, sulla precisione e sulla durata.

In questa guida vi spiegheremo tutto quello che c'è da sapere sugli ugelli per il taglio a getto d'acqua.

Cosa sono gli ugelli di taglio a getto d'acqua?

Un ugello a getto d'acqua è la parte di una macchina a getto d'acqua che dirige il flusso d'acqua per tagliare un materiale. È chiamato anche tubo di focalizzazione o tubo di miscelazione. L'ugello è molto robusto perché deve gestire l'acqua ad alta pressione.

Con il tempo, l'ugello si consuma a causa della pressione, quindi è necessario sostituirlo regolarmente.

Qual è lo scopo dell'ugello a getto d'acqua?

Il compito principale dell'ugello a getto d'acqua è quello di focalizzare il flusso d'acqua per un taglio preciso. La dimensione del getto d'acqua dipende dalla materiale e il suo spessore.

All'interno del ugelloL'ugello è dotato di un orifizio gioiello che controlla il flusso dell'acqua. Questo aiuta l'ugello a durare più a lungo e migliora la precisione di taglio.

Componenti chiave di un ugello di taglio a getto d'acqua

Gli ugelli a getto d'acqua sono costituiti da tre parti principali: l'orifizio gioiello, il tubo di miscelazione e il tubo di focalizzazione. Ogni parte aiuta il getto d'acqua a tagliare i materiali in modo preciso ed efficiente.

L'orifizio, solitamente in zaffiro o diamante, spinge l'acqua ad alta pressione nel tubo di miscelazione. Qui l'acqua si mescola con i materiali abrasivi. Quindi, la miscela si muove attraverso il tubo di focalizzazione per eseguire tagli precisi.

L'utilizzo di componenti di alta qualità fa sì che l'ugello duri più a lungo e funzioni meglio nel tempo.

Come funzionano gli ugelli a getto d'acqua?

Gli ugelli per il taglio a getto d'acqua trasformano l'acqua ad alta pressione in un flusso in rapido movimento. Se miscelato con abrasivi, questo flusso può tagliare materiali tenaci come metallo e ceramica. Questo rende il funzionamento del getto d'acqua utile per molte applicazioni industriali e manifatturiere.

L'ugello controlla la velocità e la precisione del taglio. Un ugello più piccolo crea tagli dettagliati, mentre uno più grande aumenta la velocità di taglio per i progetti più grandi. Inoltre, concentra il getto d'acqua, trasformando la pressione in potenza di taglio.

I getti d'acqua possono tagliare quasi tutti i materiali, tra cui vetro, marmo, legno e persino alimenti. Possono forare il titanio, realizzare dettagli fini nella pietra e nel metallo e sterilizzare i liquidi. Ogni materiale e spessore richiede la giusta dimensione dell'ugello per ottenere i migliori risultati.

Tipi di ugelli per il taglio a getto d'acqua

Ecco i due tipi di ugelli a getto d'acqua:

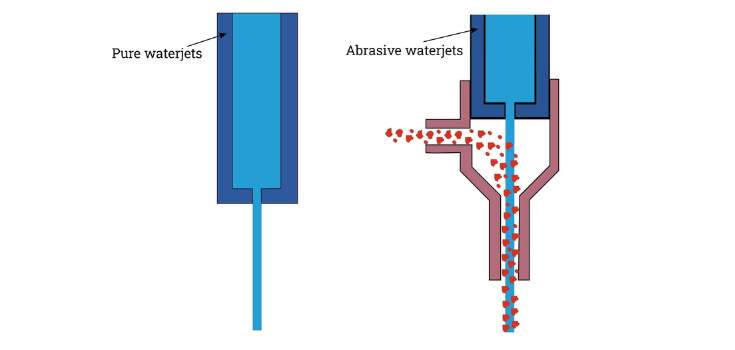

1. Ugelli a getto d'acqua puro

- Utilizza solo acqua (senza abrasivi).

- Taglia materiali morbidi come carta, schiuma, gomma, tessuti, cartone e plastica.

- Ha un'apertura molto ridotta perché non vengono utilizzate particelle abrasive.

2. Ugelli per getto d'acqua abrasivo

- Utilizza acqua e particelle abrasive per tagliare i materiali più duri.

- Ha una speciale camera di miscelazione in cui le particelle abrasive vengono aggiunte all'acqua.

- L'acqua ad alta pressione accelera le particelle abrasive per tagliare materiali come metallo, ceramica, pietra, vetro e materiali compositi.

Specifiche di un ugello a getto d'acqua

Un ugello a getto d'acqua ha diverse caratteristiche che ne influenzano il funzionamento. Ecco le cose principali da sapere:

Diametro dell'orifizio

Il diametro dell'orifizio è la dimensione del foro dell'ugello da cui esce l'acqua. Un foro più piccolo crea un getto d'acqua più forte, ma consuma anche più rapidamente l'ugello. Il diametro dell'ugello di taglio a getto d'acqua è solitamente tre volte il diametro dell'orifizio. A orifizio piccolo aiuta la precisione, ma se è troppo piccolo rallenta il taglio e si consuma rapidamente.

Portata

La portata è la quantità d'acqua che passa attraverso l'ugello in un determinato tempo. Si misura in litri al minuto (LPM) o galloni al minuto (GPM). Una portata maggiore rende il taglio più veloce, ma causa anche una maggiore usura dell'ugello.

Dimensione dell'ugello

La dimensione dell'ugello è la larghezza del foro, di solito tre volte il diametro dell'orifizio. Esistono tre tipi di dimensioni degli ugelli. Gli ugelli piccoli, che vanno da 0,254 mm a 1,016 mm (da 0,01" a 0,04"), sono utilizzati per tagli precisi e dettagliati.

Gli ugelli medi, che vanno da 1,016 mm a 2,032 mm (da 0,04" a 0,08"), sono utilizzati per tagli generici in cui non è necessaria un'elevata precisione. Gli ugelli grandi, che vanno da 2,032 mm a 6,35 mm (da 0,08 pollici a 0,25 pollici), sono utilizzati per il taglio rapido di materiali di grandi dimensioni.

Pressione nominale

La pressione nominale indica la massima pressione dell'acqua che un ugello può gestire correttamente. Se la pressione supera questo limite, l'ugello può danneggiarsi o addirittura rompersi. Gli ugelli hanno valori di pressione diversi e i produttori forniscono queste informazioni quando si acquista un ugello di ricambio.

Un moderno ugello di taglio a getto d'acqua può raggiungere pressioni fino a 90.000 psi. Ma a pressioni così elevate, l'ugello e le altre parti si usurano rapidamente. La pressione migliore per ottenere prestazioni durature è compresa tra 40.000 e 60.000 psi.

Materiale utilizzato per la produzione di ugelli a getto d'acqua

Gli ugelli a getto d'acqua sono disponibili in diversi materiali, a seconda della loro durata, della pressione che possono gestire e del loro costo. Ecco i materiali più comuni:

Carburo di tungsteno

Carburo di tungsteno è la scelta più popolare. È molto resistente, quasi duro come il diamante. Questi ugelli funzionano bene ad altissima pressione (fino a 90.000 psi). Se utilizzati correttamente, possono durare oltre 200 ore. Se usati in modo approssimativo, potrebbero dover essere sostituiti dopo 100 ore.

Diamante

Gli ugelli diamantati sono i più duri e resistenti. Possono sopportare pressioni estreme e tagliare i materiali più duri. Questi ugelli possono durare fino a 1.000 ore. Tuttavia, sono i più costosi: costano circa 20 volte di più degli ugelli in zaffiro. Se si eseguono molti tagli pesanti, gli ugelli in diamante possono essere la scelta migliore.

Zaffiro

Gli ugelli in zaffiro sono resistenti e convenienti. Non reagiscono con i prodotti chimici. Tuttavia, hanno una durata di vita più breve, di solito tra le 50 e le 100 ore. Possono gestire pressioni dell'acqua comprese tra 60.000 e 70.000 psi. Gli ugelli in rubino sono molto simili a quelli in zaffiro.

Ceramica

Gli ugelli in ceramica sono un'opzione più recente. Possono essere più forti dell'acciaio temprato e sono resistenti alla ruggine e alla corrosione. La loro durata dipende dal tipo di ceramica utilizzata.

Quali materiali può tagliare un ugello a getto d'acqua?

Un ugello a getto d'acqua può tagliare quasi tutti i materiali. Eccone alcuni comuni:

Metalli: È possibile tagliare anche i metalli più duri, come l'acciaio temprato. Per un taglio veloce e uniforme, è necessario un ugello a getto abrasivo.

Plastica: È possibile tagliare qualsiasi plastica senza fonderla. Per la maggior parte delle plastiche è necessario un ugello a getto abrasivo.

Ceramica: I getti d'acqua sono spesso utilizzati per tagliare piastrelle di ceramica e pietra. A seconda del tipo di ceramica, si può utilizzare un ugello abrasivo o un ugello a getto d'acqua puro.

Gomma: Un ugello a getto d'acqua puro a bassa pressione è perfetto per tagliare la gomma. Questo metodo è economicamente vantaggioso.

Vetro: È possibile tagliare il vetro per l'arte, la costruzione e la decorazione. Un ugello a getto abrasivo può persino tagliare il vetro antiproiettile.

Film sottili: È possibile tagliare fogli sottili, come quelli di alluminio, utilizzando un ugello a getto d'acqua puro. Anche i fogli di metallo sottili possono essere tagliati in questo modo.

Schiuma: Il taglio a getto d'acqua consente di ottenere tagli netti sulla schiuma senza bruciature. Un ugello a getto d'acqua puro funziona bene ed è conveniente.

Legno: Il legno morbido o sottile può essere tagliato con un ugello a getto d'acqua puro. Per i legni spessi o duri è necessario un ugello a getto abrasivo.

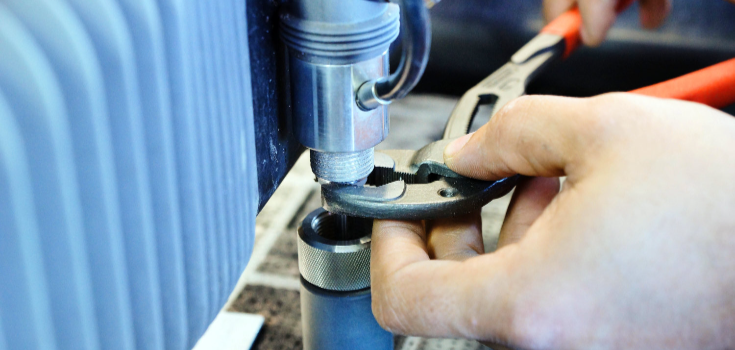

Tipo di connessione dell'ugello

Quando si sceglie un ugello di taglio a getto d'acqua, si hanno a disposizione diversi modi per collegarlo. Ecco tre tipi comuni:

Ugelli filettati

Gli ugelli filettati sono dotati di filettature simili a viti alle estremità. Per attaccarli e rimuoverli sono necessari strumenti speciali, ma garantiscono un accoppiamento molto sicuro. Questi ugelli sono in grado di gestire pressioni estremamente elevate senza perdite. Una volta installati correttamente, non ci si deve preoccupare che si scolleghino accidentalmente.

Ugelli a vite ad attacco rapido

Gli ugelli a vite ad attacco rapido sono un mix di ugelli a scatto e filettati. Hanno un sistema di bloccaggio come gli ugelli a scatto, ma richiedono anche un'avvitatura per fissarli in posizione. Questo li rende più affidabili degli ugelli a scatto, in quanto è meno probabile che si scolleghino accidentalmente. Allo stesso tempo, sono comunque più facili da usare rispetto agli ugelli completamente filettati.

Ugelli a scatto ad attacco rapido

Gli ugelli ad attacco rapido, chiamati anche ugelli a sgancio rapido, non richiedono alcuno strumento per essere attaccati o rimossi. Utilizzano un sistema di chiusura a scatto per rimanere in posizione e sono molto facili da usare. Tuttavia, non sono resistenti come gli ugelli filettati e potrebbero non essere in grado di gestire pressioni molto elevate. In alcuni casi, il meccanismo di bloccaggio può sganciarsi accidentalmente durante il funzionamento.

Come scegliere l'ugello a getto d'acqua giusto?

La scelta del giusto ugello a getto d'acqua dipende da alcuni fattori chiave:

- Pensate a cosa vi serve l'ugello. Alcuni lavori limitano le opzioni. Per le alte pressioni, evitare gli ugelli con attacco a scatto.

- Gli ugelli si consumano a ritmi diversi. Se si utilizzano abrasivi, scegliere un materiale resistente. Il diamante dura più a lungo, ma costa di più. Il carburo di tungsteno è una scelta solida e comune.

- La dimensione del foro influisce sul taglio. Non esiste una misura unica per tutti, quindi controllate la guida del produttore o provate diverse misure.

- Scegliere un ugello in grado di gestire una pressione superiore a quella utilizzata dal sistema per garantire sicurezza e durata.

- Utilizzate una tabella di lavorabilità per adattare l'ugello giusto al vostro materiale. Questo migliora il taglio e prolunga la durata dell'ugello.

Applicazioni degli ugelli di taglio a getto d'acqua

Ecco alcuni settori chiave in cui potreste vederli in azione:

Industria aerospaziale

Se lavorate nel settore aerospaziale, avete bisogno di tagli precisi per materiali resistenti ma leggeri come il titanio, l'alluminio e i materiali compositi. Gli ugelli a getto d'acqua consentono di creare parti complesse, come i pannelli degli aerei e i componenti dei motori, senza indebolirli.

Industria automobilistica

Nel mondo automobilistico, gli ugelli a getto d'acqua consentono di tagliare metallo, gomma e materiali compositi in modo rapido e preciso. Sia che si tratti di parti di motore, di pezzi di carrozzeria o di modifiche personalizzate, il taglio a getto d'acqua è un ottimo modo per ottenere risultati puliti e precisi.

Industria elettronica

Chi lavora con l'elettronica sa quanto possano essere delicati materiali come le schede dei circuiti e i wafer dei semiconduttori. Gli ugelli a getto d'acqua consentono di tagliare questi componenti fragili senza causare danni. Inoltre, aiutano a realizzare connettori, alloggiamenti e altre piccole parti elettroniche con tolleranze ristrette.

Industria dei dispositivi medici

Il taglio a getto d'acqua è essenziale per la produzione di dispositivi medici come strumenti chirurgici, impianti e apparecchiature diagnostiche. Poiché è in grado di tagliare senza calore materiali come l'acciaio inossidabile, il titanio e la ceramica, non è necessario preoccuparsi di danneggiare parti mediche delicate.

Effetti della qualità dell'acqua sulla durata di vita degli ugelli

La qualità dell'acqua utilizzata influisce direttamente sul funzionamento e sulla durata degli ugelli a getto d'acqua. L'acqua sporca e con impurità può usurare gli ugelli e rendere meno efficace il processo di taglio. L'uso di acqua pulita e di alta qualità aiuta a far funzionare gli ugelli in modo corretto e più a lungo.

Il filtraggio dell'acqua o l'utilizzo di un sistema di trattamento dell'acqua possono ridurre notevolmente i danni causati dalle impurità, aiutando gli ugelli a durare più a lungo. L'attenzione alla qualità dell'acqua garantisce un funzionamento costante e affidabile del sistema di taglio. Prendendosi cura dell'acqua che si utilizza, si migliorano l'efficienza e le prestazioni del taglio a getto d'acqua.

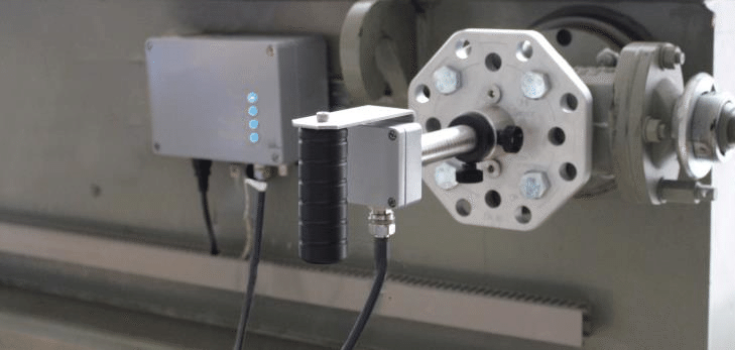

Strumenti per il monitoraggio della durata di vita degli ugelli

Per far sì che gli ugelli di taglio a getto d'acqua funzionino bene e durino più a lungo, è necessario controllarne regolarmente le condizioni. Esistono diversi strumenti che consentono di individuare tempestivamente i problemi, risparmiando tempo e denaro per riparazioni non necessarie.

Ecco alcuni strumenti utili per monitorare le prestazioni degli ugelli:

Sensori di monitoraggio dell'usura

I sensori di monitoraggio dell'usura rilevano le variazioni delle dimensioni o delle prestazioni dell'ugello nel corso del tempo. Forniscono dati in tempo reale, aiutandovi a rilevare i primi segni di danneggiamento. Individuando tempestivamente questi problemi, è possibile programmare la manutenzione prima che l'ugello si guasti, riducendo i tempi di fermo imprevisti.

Sistemi di allineamento laser

I sistemi di allineamento laser assicurano il corretto posizionamento dell'ugello. Un allineamento corretto garantisce tagli puliti e precisi e un'usura uniforme dell'ugello. Se l'ugello è disallineato, può causare un taglio irregolare e un'usura più rapida. L'uso regolare di uno strumento di allineamento laser aiuta a mantenere la precisione e a prolungare la durata dell'ugello.

Manometri

I manometri misurano la pressione dell'acqua nel sistema. Mantenere la pressione costante garantisce il corretto funzionamento dell'ugello. Se la pressione cala o aumenta improvvisamente, potrebbe significare che l'ugello è usurato o intasato. Il monitoraggio della pressione aiuta a individuare i problemi prima che si ripercuotano sulla qualità del taglio.

Telecamere di ispezione

Le telecamere di ispezione consentono di osservare da vicino l'ugello senza smontare il sistema. È possibile verificare la presenza di crepe, usura o erosione in modo rapido e semplice. Ispezioni regolari con una telecamera consentono di individuare tempestivamente i problemi e di mantenere gli ugelli in buono stato.

Misuratori di portata

I misuratori di portata controllano la quantità di acqua e di materiale abrasivo che passa attraverso l'ugello. Se la portata cambia, può significare che c'è un intasamento o che l'ugello si sta consumando. Questi misuratori contribuiscono a garantire un funzionamento regolare e a prevenire gli accumuli all'interno dell'ugello.

Problemi comuni degli ugelli di taglio a getto d'acqua

Gli ugelli per il taglio a getto d'acqua sono robusti, ma con il tempo possono presentare dei problemi. Sapere a cosa prestare attenzione e risolvere tempestivamente i problemi consente di mantenere i tagli puliti e l'ugello funzionante più a lungo. Ecco alcuni problemi comuni e come risolverli:

Problemi di intasamento

Sporco, particelle abrasive o materiali residui possono intasare l'ugello, bloccando il flusso dell'acqua e rendendo i tagli meno precisi.

Pulire regolarmente l'ugello con aria o acqua ad alta pressione. Utilizzate un buon sistema di filtraggio per evitare innanzitutto gli intasamenti.

Surriscaldamento

Un funzionamento troppo prolungato del sistema senza pause, l'utilizzo di una pressione eccessiva o una scarsa manutenzione possono causare il surriscaldamento dell'ugello, riducendone l'efficienza.

Mantenere il sistema ben ventilato. Fare delle pause durante i tagli lunghi e monitorare i livelli di pressione per evitare il surriscaldamento.

Tagli irregolari

Se i tagli appaiono ruvidi o irregolari, l'ugello potrebbe essere disallineato, le parti potrebbero essere usurate o il flusso di acqua e abrasivo potrebbe essere incoerente.

Controllare che l'ugello sia allineato correttamente. Verificare che la pressione dell'acqua e il flusso di abrasivo siano costanti. Sostituire le parti usurate, come i tubi di messa a fuoco o gli orifizi, quando necessario.

Perdite

Le perdite possono verificarsi nei punti di connessione a causa di guarnizioni usurate o danni, riducendo la potenza di taglio e sprecando acqua.

Controllare che l'ugello e i raccordi non siano usurati o allentati. Se necessario, serrare o sostituire le guarnizioni.

Usura eccessiva

Gli ugelli si usurano con il tempo a causa dell'acqua ad alta pressione e degli abrasivi. Questo può rendere i tagli meno precisi.

Ispezionare spesso l'ugello e sostituire le parti usurate. Utilizzare abrasivi di alta qualità e regolare le impostazioni di pressione per rallentare l'usura.

Conclusione

Mantenere gli ugelli di taglio a getto d'acqua in ottime condizioni è importante per ottenere tagli precisi e di alta qualità. Scegliendo l'ugello giusto, monitorando l'usura e mantenendo l'acqua pulita, è possibile prolungare la durata dell'attrezzatura e migliorare l'efficienza.

A DEKproduciamo componenti di precisione utilizzando macchine avanzate per il taglio a getto d'acqua. Se avete bisogno di ugelli di alta qualità o di parti tagliate su misura, contattateci oggi stesso per vedere come possiamo supportare le vostre esigenze di produzione!

Domande frequenti

Come vengono realizzati gli ugelli per il taglio a getto d'acqua?

Gli ugelli per il taglio a getto d'acqua sono realizzati in carburo di tungsteno, un materiale duro ma fragile. Vengono formati premendo il carburo di tungsteno in polvere in uno stampo e riscaldandolo ad alta pressione.

Qual è il diametro dell'ugello di taglio a getto d'acqua?

Le dimensioni dell'ugello di taglio a getto d'acqua dipendono dal tipo di taglio che si sta eseguendo. Per il taglio a getto d'acqua abrasivo, il getto d'acqua è rotondo e solitamente ha una larghezza compresa tra 0,030" e 0,040" (0,76 mm e 1,02 mm). A causa della sua forma rotonda, è difficile tagliare angoli interni perfettamente squadrati: il getto lascerà sempre una piccola curva.

Quanto dura un ugello a getto d'acqua?

L'ugello a getto d'acqua dovrebbe essere sostituito dopo 40-1000 ore di utilizzo. La durata dipende dal tipo di taglio, dalla pressione dell'acqua, dalla qualità dell'abrasivo e dal materiale dell'ugello. Controllatelo regolarmente per individuare tempestivamente l'usura e mantenere la precisione dei tagli.

Qual è il costo degli ugelli per il taglio a getto d'acqua?

Gli ugelli per il taglio a getto d'acqua hanno un costo compreso tra $20 e $400+, ma il prezzo non sempre significa un valore migliore. Un ugello in diamante $400 può farvi risparmiare denaro durando più a lungo di uno in zaffiro $20. Gli ugelli in carburo di tungsteno ($50-$100) offrono un buon equilibrio tra costo e durata.

Come si fa a sapere quando è il momento di acquistare un nuovo ugello a getto d'acqua?

Sostituire l'ugello se il taglio è meno preciso, l'uso di abrasivo aumenta o la macchina rallenta. Controllate regolarmente l'usura per evitare i tempi morti e mantenere il vostro getto d'acqua in perfetta efficienza.

Quali fattori descrivono la durata degli ugelli di taglio a getto d'acqua?

L'ugello a getto d'acqua dura più a lungo se si utilizza acqua pulita, abrasivi di alta qualità e la giusta pressione di taglio. L'uso intensivo lo consuma più rapidamente. Per prolungarne la durata, è necessario mantenere una pressione adeguata, utilizzare abrasivi di buona qualità e seguire le migliori pratiche.

Vi starete chiedendo: l'ottone arrugginisce? È una buona domanda, perché la ruggine può causare grossi problemi a molti metalli, soprattutto al ferro e all'acciaio.

In questa guida scoprirete cosa succede all'ottone nel tempo e come reagisce alle diverse condizioni.

Che cos'è l'ottone?

L'ottone è una lega composta principalmente da rame e zinco. Di solito, ha circa 60-70% di rame e 30-40% di zinco. La variazione di queste quantità modifica la forza, la flessibilità e la resistenza alla corrosione dell'ottone. A volte vengono aggiunti altri metalli come piombo, stagno o alluminio.

L'ottone arrugginisce?

No, l'ottone non arrugginisce perché non ha ferro. La ruggine si verifica solo nei metalli con ferro. Ma l'ottone può comunque corrodersi in condizioni difficili

Un cambiamento comune è l'appannamento, che fa apparire la superficie opaca a causa di uno strato chiamato patina. La patina è verdastra e composta da composti di rame. In luoghi molto rigidi, l'ottone può perdere lo zinco, un processo chiamato dezincatura, che può renderlo più debole.

Proprietà antiruggine dell'ottone rispetto alla composizione della lega

Queste parti dell'ottone modificano il suo comportamento:

Zinco: Lo zinco viene aggiunto per rendere l'ottone più resistente e flessibile. Ma se la quantità di zinco è eccessiva, l'ottone può perdere zinco in condizioni difficili, causando danni. Gli ottoni con meno zinco, come l'ottone navale e l'ottone allo stagno, resistono meglio alla ruggine.

Rame: Più rame significa una migliore protezione dalla ruggine. Il rame reagisce con l'acqua e l'aria formando un sottile strato che protegge l'ottone sottostante. Gli ottoni rossi hanno circa 80% di rame e resistono meglio alla ruggine rispetto agli ottoni gialli, che hanno 60-70% di rame.

Altri metalli: L'aggiunta di stagno impedisce la perdita di zinco e protegge l'ottone dalla ruggine. Il piombo lo rende più facile da modellare e lavorare. L'alluminio rende l'ottone più forte e resistente alla ruggine.

Confronto tra ruggine dell'ottone, ossidazione dell'ottone e appannamento dell'ottone

Confrontiamo l'arrugginimento dell'ottone con l'ossidazione e l'appannamento per capirli meglio.

Ossidazione dell'ottone

L'ottone ha rame in esso. Quando lo si lascia all'aria e all'umidità, il rame reagisce e forma un sottile strato chiamato ossido di rame. Questo strato protegge l'ottone. Si può notare un cambiamento di colore, che a volte diventa verde con il passare del tempo (chiamato patina).

Arrugginimento dell'ottone

L'ottone non arrugginisce. La ruggine si forma solo quando il ferro reagisce con l'aria e l'umidità. Poiché l'ottone non contiene ferro (è fatto di rame e zinco), non c'è da preoccuparsi della ruggine.

Ottone appannato

L'appannamento si verifica quando il rame dell'ottone reagisce con lo zolfo presente nell'aria. In questo modo si forma uno strato scuro sulla superficie. Ma non c'è da preoccuparsi: si può pulire e far tornare la lucentezza.

Standard chiave per la resistenza alla corrosione dell'ottone

Ecco cosa c'è da sapere sui principali standard che aiutano a verificare la resistenza dell'ottone alla corrosione:

Standard ASTM (dagli Stati Uniti)

Il Società americana per le prove e i materiali (ASTM) ha alcune regole che aiutano a testare l'ottone e a verificarne la resistenza alla corrosione.

ASTM B887: Questo indica quale tipo di ottone è in grado di resistere alla dezincatura (un tipo di corrosione). Spiega inoltre di che materiale deve essere fatto l'ottone e quanto deve essere resistente.

ASTM B858: Questo mostra come testare l'ottone mettendolo in una soluzione chimica per vedere se resiste alla dezincatura.

Norme ISO (da Linee guida internazionali)

L'Organizzazione Internazionale per la Standardizzazione (ISO) fornisce anche chiari passaggi per testare l'ottone e assicurarsi che sia conforme agli standard di qualità.

ISO 6509: Questo test verifica se l'ottone resiste alla dezincatura. Si mette l'ottone in una soluzione di cloruro di rame e si vede quanto è profonda la corrosione.

ISO 18086: Questo standard copre tutte le leghe di rame (come l'ottone) e garantisce che esse soddisfino determinati livelli di prestazioni e di resistenza alla corrosione.

Tipi di corrosione che l'ottone può affrontare

Ecco una semplice tabella che può aiutarvi a capire i tipi di corrosione che l'ottone può subire.

| Tipo di corrosione | Cosa succede |

| Appannamento | L'ottone può apparire opaco o scolorito. Questo è solo in superficie ed è facile da pulire. |

| Dezincatura | In luoghi salati o ricchi di cloro, l'ottone può perdere zinco e diventare debole e poroso. |

| Cricche da corrosione da stress | Se l'ottone è sottoposto a stress ed esposto a determinate sostanze chimiche, può incrinarsi o rompersi. |

| Corrosione galvanica | Se l'ottone tocca un metallo più nobile in una zona umida, può corrodersi più rapidamente. |

| Corrosione da vaiolatura | Piccoli fori o buchi possono apparire sulla superficie dell'ottone in condizioni molto difficili. |

Fattori che influenzano la corrosione e la ruggine dell'ottone

Di seguito sono riportati alcuni elementi che possono influire sul modo in cui l'ottone si corrode o arrugginisce:

Composizione dell'ottone

Se l'ottone ha molto rame, resiste meglio alla corrosione. Ma se ha troppo zinco, può perdere zinco nel tempo (questo fenomeno è chiamato dezincatura). L'aggiunta di elementi come lo stagno, il silicio o la alluminio contribuisce a proteggerlo dalla corrosione.

Condizioni ambientali

Se l'ottone viene bagnato spesso, si corrode più rapidamente (ma non arrugginisce come il ferro). L'acqua salata può estrarre lo zinco dall'ottone. Anche i luoghi acidi fanno sì che l'ottone si corroda rapidamente.

Esposizione chimica

La presenza di zolfo può far appannare l'ottone con la formazione di solfuro di rame. L'ammoniaca è ancora peggiore: può causare crepe nell'ottone sottoposto a pressione o stress.

Temperature elevate

Se si utilizza l'ottone in luoghi molto caldi, si corrode più rapidamente, soprattutto in ambienti difficili.

Sollecitazioni meccaniche

Se l'ottone viene piegato, stirato o sottoposto a pressione, può incrinarsi più facilmente a causa delle sollecitazioni e della corrosione.

Rivestimenti protettivi

Se si riveste l'ottone con qualcosa che lo protegga, non si corroderà così rapidamente.

Applicazioni dell'ottone grazie alle proprietà antiruggine

Ecco alcuni modi comuni di utilizzare l'ottone nella vita di tutti i giorni:

Accessori idraulici: L'ottone può essere utilizzato per tubi dell'acqua, pompe, rubinetti e parti di imbarcazioni. Non arrugginisce, quindi dura a lungo in presenza di acqua.

Connettori elettrici: L'ottone funziona bene per spine, prese e fili. Lascia scorrere l'elettricità e non arrugginisce né si rompe facilmente, quindi è ottimo per oggetti come parti di interruttori e spine elettriche.

Strumenti musicali: L'ottone è perfetto per realizzare strumenti come trombe, tromboni e tube. Ha un ottimo suono ed è facile da modellare.

Decorazioni nelle strutture architettoniche: L'ottone può essere utilizzato per oggetti eleganti come lampade, ringhiere e maniglie. Ha un bell'aspetto e non si usura facilmente, per cui viene utilizzato anche per la costruzione di componenti che devono durare nel tempo e avere un bell'aspetto.

Parti di ricambio per autoveicoli: L'ottone viene utilizzato per i radiatori e i riscaldatori delle auto perché trasferisce bene il calore e non viene danneggiato dai refrigeranti.

Cuscinetti e boccole: Se avete bisogno di pezzi che si muovano in modo fluido e che durino in luoghi difficili, l'ottone è una buona scelta. Viene utilizzato nelle macchine per le parti a basso attrito. Si usa anche nei guanti per lavorare in luoghi arrugginiti o pieni di sostanze chimiche.

Monete resistenti alla ruggine: Alcune monete sono realizzate in ottone perché non arrugginisce, è resistente e facile da pressare.

Armi: Con l'ottone si possono realizzare utensili che non producono scintille, il che è importante in luoghi con materiali infiammabili, come gli impianti chimici. Si usa anche per i bossoli dei proiettili perché non arrugginisce, è resistente e facile da lavorare.

Metodi per prevenire e trattare la corrosione dell'ottone

Di seguito sono riportati alcuni semplici consigli per aiutarvi a proteggere e curare i vostri oggetti in ottone.

Prevenzione della corrosione dell'ottone

- Scegliere leghe di ottone con nichel, cromo o ottone DZR per resistere alla corrosione.

- Applicare una placcatura di zinco, nichel o cromo, oppure utilizzare lacche trasparenti e nano-rivestimenti per bloccare l'umidità e l'aria.

- Applicare trattamenti antitarlo per creare uno strato protettivo che impedisca l'appannamento e la corrosione.

- Provate la protezione catodica; questo metodo utilizza un metallo sacrificale per proteggere l'ottone dalla ruggine.

- Lavare spesso l'ottone con acqua e sapone neutro.

- Cercate i primi segni di corrosione in modo da poter agire rapidamente.

- Indossare guanti per evitare che gli oli della pelle causino corrosione.

- Conservare l'ottone in luoghi asciutti e a temperatura controllata.

- Evitare di esporre l'ottone ad ammoniaca, zolfo, sali e altre sostanze chimiche dannose.

Trattamento della corrosione esistente

- Utilizzare detergenti per ottone e lucidare con un panno morbido per rimuovere l'appannamento e l'ossidazione.

- Dopo la pulizia, aggiungere rivestimenti o inibitori per prevenire nuova corrosione.

- In caso di corrosione grave, utilizzare sistemi di protezione catodica. In questo modo è possibile arrestare i danni, soprattutto su articoli in ottone di grandi dimensioni.

Prevenire la dezincatura

- Scegliere ottone con meno di 15% di zinco.

- Sciacquare regolarmente le tubature dell'acqua per evitare l'accumulo di sostanze chimiche.

- Testate la qualità dell'acqua per individuare e risolvere problemi come il cloruro elevato.

Conclusione

Ora sapete che l'ottone non arrugginisce perché non contiene ferro. Ma in alcune condizioni può comunque corrodersi. Elementi come l'acqua, il sale, le sostanze chimiche e lo stress possono influire sull'usura degli oggetti in ottone nel corso del tempo. La buona notizia è che con la giusta cura e i giusti rivestimenti, è possibile mantenere l'ottone in ottimo stato e funzionare bene per molto tempo. Che si tratti di impianti idraulici, musica o decorazioni, l'ottone è un metallo resistente e utile su cui si può contare.

Se avete bisogno di parti in ottone personalizzate realizzate con cura e precisione, DEK è qui per aiutarvi. Potete contare su di noi per avere ricambi che durano nel tempo e che si adattano alle vostre esigenze.

Domande frequenti

Quanto velocemente si arrugginisce l'ottone?

L'ottone non arrugginisce, ma può comunque corrodersi o cambiare colore nel tempo. Se non si utilizza alcun rivestimento protettivo, si possono notare segni di corrosione o uno strato verdastro nel giro di pochi mesi o anni, a seconda dell'ambiente.

Il brasso rimuove la ruggine?

Il Brasso è prodotto per pulire e lucidare ottone, rame e metalli simili. È in grado di rimuovere l'appannamento e di ridare al metallo un aspetto brillante. Ma non è indicato per rimuovere la ruggine. Se volete eliminare la ruggine, utilizzate un prodotto specifico per la rimozione della ruggine.

L'ottone arrugginisce in acqua salata?

L'ottone non arrugginisce perché non contiene ferro. Ma se lo si mette in acqua salata, col tempo può corrodersi.

L'ottone diventa verde?

Sì, l'ottone può diventare verde con il tempo. Quando è esposto all'aria, all'umidità o ad alcune sostanze chimiche, può formare uno strato verde chiamato patina. Questo avviene naturalmente e non sempre significa che l'ottone sia danneggiato.

L'ottone massiccio arrugginisce?

No, l'ottone massiccio non arrugginisce perché non contiene ferro. Può appannarsi nel tempo, ma non arrugginisce come l'acciaio o il ferro.

L'ottone arrugginisce in acqua?

No, l'ottone non arrugginisce in acqua. L'ottone può solo corrodersi, e questo accade solo se si trova ad affrontare condizioni molto difficili.

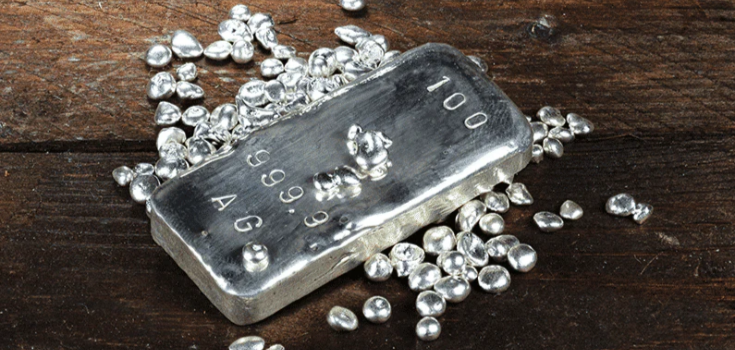

Quando si lavora con l'argento, è necessario conoscerne le proprietà di base. Una proprietà importante è la densità dell'argento. Questa proprietà è utile quando si realizzano pezzi, si controllano i materiali o si pianificano i costi.

In questa guida scoprirete tutto quello che c'è da sapere sulla densità dell'argento. Vedrete perché è importante, come si misura e come si confronta con altri metalli.

Qual è la densità dell'argento?

La densità dell'argento è di circa 10,49 grammi per centimetro cubo. L'argento è più pesante di molti altri metalli. Questo lo rende una buona scelta quando si ha bisogno di qualcosa di forte e pesante per il proprio progetto.

L'argento è uno dei metalli più utili e preziosi. Le persone lo amano sia per la sua bellezza che per la sua capacità di essere utilizzato in diversi prodotti. La sua densità lo rende speciale ed è importante quando l'argento viene utilizzato per monete, gioielli e molti altri oggetti.

Importanza dell'alta densità dell'argento

L'alta densità dell'argento lo aiuta a trasportare molto bene l'elettricità e il calore. Per questo motivo è molto utilizzato nell'elettronica e nelle parti elettriche. Perché argento è denso, rimane forte anche ad alta pressione e non cambia forma facilmente. Questo lo rende una buona scelta per molti lavori meccanici e industriali.

Anche la densità dell'argento gioca un ruolo importante nel determinare il suo valore. È uno dei motivi per cui l'argento viene utilizzato per gioielli, monete e investimenti. L'alta densità dell'argento lo rende facile da modellare e da lavorare.

Grafico della densità dell'argento

Ecco la densità dell'argento in diverse unità di misura:

| Misurazione | Densità dell'argento |

| Chilogrammi per millimetro | 0.0105 |

| Grammi per centimetro cubo | 10.49 |

| Tonnellate per metro cubo | 10.49 |

| Kiloram per litro | 10.49 |

| Chilogrammi per metro cubo | 10,490 |

| Once per pollice cubo | 6.069 |

| Once per piede cubo | 10,488 |

Misurazione della densità dell'argento

Misurare la densità dell'argento è un modo semplice e intelligente per verificare se è reale. Basta dividere il peso per il volume. Ad esempio, se una barra d'argento pesa 500 grammi e occupa 47,68 centimetri cubi, la densità sarà di 10,49 grammi per centimetro cubo. Ciò dimostra che l'argento è puro.

Questo è un buon modo per individuare l'argento falso. Metalli come zinco o di stagno sono più leggeri e non possono competere con la densità dell'argento. Con gli strumenti giusti o le misurazioni di base, è possibile individuare le differenze di peso o di dimensioni ed evitare di essere ingannati.

Fattori che influenzano la densità dell'argento

Molte cose possono modificare la densità dell'argento. Eccone alcuni da conoscere:

Purezza dell'argento: L'argento puro (99,9%) ha una densità di circa 10,49 g/cm³. L'argento sterling, che è argento 92,5% e mescolato con metalli come il rame, è un po' meno denso.

Temperatura: Quando l'argento si scalda, si espande e diventa meno denso. Quando si raffredda, si restringe e diventa un po' più denso. Questi cambiamenti sono piccoli ma possono essere importanti in alcuni lavori.

Composizione della lega: L'argento viene spesso mescolato con altri metalli per renderlo più resistente. La miscela con cui viene mescolato, come il rame o il palladio, può modificare leggermente la densità.

Impurità o contaminanti: Se nell'argento sono presenti materiali indesiderati, la densità può aumentare o diminuire. Dipende dal tipo di impurità presenti.

Porosità: Se l'argento presenta piccoli fori d'aria al suo interno, diventa meno denso. Questo può accadere con l'argento grezzo o durante la produzione. La porosità rende l'argento meno solido e può influire sulla sua resistenza.

Applicazioni pratiche della densità dell'argento

Come già detto, la densità rende l'argento prezioso e per questo è utile in molti modi.

- Il peso e la resistenza dell'argento lo rendono perfetto per gioielli dettagliati che rimangono eleganti e mantengono la loro forma.

- Le monete d'argento hanno una sensazione di solidità e pesantezza, per questo piacciono ai collezionisti e agli investitori.

- La densità dell'argento e la sua capacità di trasportare elettricità lo rendono essenziale nell'elettronica, nei pannelli solari e nei dispositivi medici.

- Funziona bene in parti piccole come cablaggi e interruttori, dove altri metalli potrebbero non funzionare.

- L'argento aiuta i pannelli solari a durare più a lungo e a funzionare meglio.

- Se state investendo, la crescente domanda di argento nella tecnologia e nell'energia dimostra che si tratta di un materiale prezioso.

Argento puro e leghe

L'argento puro è morbido, quindi non è il massimo per gli oggetti di uso quotidiano. Aggiungendo altri metalli, si ottiene un argento che dura più a lungo e resiste meglio. Ecco i diversi tipi di leghe d'argento:

Argento

È la lega d'argento più diffusa. È composta da 92,5% di argento e 7,5% di altri metalli, solitamente rame. L'argento sterling è forte e durevole, quindi è perfetto per gioielli, posate e altri oggetti che si desidera utilizzare regolarmente.

Moneta d'argento

L'argento delle monete era un tempo comune nelle monete statunitensi. Di solito è composto da 90% di argento e 10% di altri metalli. Sebbene non sia così resistente come l'argento sterling, è ancora utilizzato per oggetti come gioielli e pezzi decorativi.

Argento messicano

Questo termine si riferisce agli oggetti in argento prodotti in Messico. Di solito contengono almeno 92,5% d'argento, proprio come argento sterlinge viene spesso utilizzato per gioielli e artigianato di alta qualità.

Argento Argentium

Questa moderna lega contiene argento e una piccola quantità di germanio. Resiste all'appannamento meglio dell'argento sterling. È una buona scelta per i gioielli che si indossano frequentemente.

Confronto tra le densità dell'argento e di altri metalli

La tabella seguente consente di confrontare l'argento con alcuni metalli comuni, in modo da poter decidere se è davvero necessario utilizzare l'argento.

| Metallo | Densità (g/cm³) | Descrizione |

| Argento | 10.49 | L'argento è abbastanza denso e per questo è ideale per l'elettronica, i gioielli, le monete e altro ancora. |

| Oro | 19.32 | L'oro è quasi due volte più denso dell'argento, quindi è più pesante e più prezioso. |

| Rame | 8.96 | Il rame è leggermente meno denso dell'argento e viene utilizzato per lavori elettrici e leghe. |

| Alluminio | 2.7 | L'alluminio è molto più leggero dell'argento, ideale per i progetti leggeri nel settore aerospaziale e automobilistico. |

| Ferro | 8 | Il ferro è meno denso dell'argento, ma è poco costoso e ampiamente utilizzato nelle costruzioni. |

| Titanio | 4.54 | Il titanio, più leggero dell'argento ma più resistente, è utilizzato nel settore aerospaziale e nelle applicazioni più difficili. |

| Piombo | 11 | Il piombo è leggermente più denso dell'argento, ma la sua tossicità ne limita l'uso. |

| Acciaio inox | 7.75 - 8.05 | L'acciaio inossidabile, più leggero dell'argento ma forte e resistente alla ruggine, è utilizzato negli edifici e in medicina. |

| Platino | 21.45 | Il platino è più denso dell'oro, il che lo rende uno dei metalli preziosi più pesanti, utilizzato nella gioielleria di alta gamma e nei prodotti chimici. |

Conclusione

La densità dell'argento è importante perché conferisce alcune qualità che lo rendono utile in diversi modi. Se si realizzano gioielli o si utilizza l'argento nelle industrie, conoscere la sua densità può aiutare a migliorare il proprio lavoro.

La comprensione del confronto tra l'argento e gli altri metalli consente di soddisfare le esigenze specifiche di peso, resistenza e funzionamento del materiale.

Domande frequenti

L'argento è più denso dell'oro?

L'oro è più denso dell'argento. Con una densità di 19,32 g/cm³, è più pesante e più prezioso. L'argento è meno denso, ma è comunque abbastanza resistente per essere utilizzato nelle monete, nelle posate e in alcune applicazioni industriali.

Qual è la densità relativa dell'argento rispetto all'acqua?

La densità relativa dell'argento è di circa 10,49, il che significa che è 10,49 volte più denso dell'acqua. Ciò rende l'argento stabile e consistente a parità di volume.

Cosa significa un'oncia troy negli investimenti in argento?

Un'oncia troy equivale a 31,1035 grammi. È l'unità standard utilizzata per le monete e i lingotti d'argento.

Il ferro è un metallo robusto che si usa in molte cose, come edifici, macchine e utensili. È una buona scelta perché è resistente e facile da modellare quando viene riscaldato. Se si vuole fondere o unire il ferro, è necessario conoscerne il punto di fusione. Ciò consente di riscaldarlo nel modo giusto e di evitare errori.

In questa guida scoprirete perché il punto di fusione è importante e come utilizzarlo quando si lavora con il ferro.

Qual è il punto di fusione del ferro?

Il ferro puro fonde a circa 1.538°C (2.800°F). Si tratta di una temperatura molto elevata perché gli atomi del ferro sono tenuti strettamente insieme e ci vuole molto calore per rompere questi legami.

Ma il punto di fusione può cambiare leggermente. Se il ferro contiene altri materiali, come carbonio o altri metalli, può fondere a una temperatura più bassa o più alta. Quindi, controllate sempre il tipo di ferro che state usando.

Punti di fusione dei diversi tipi di ferro

Di seguito è riportata una tabella che illustra la differenza dei punti di fusione dei diversi tipi di ferro.

| Tipo di ferro | Punto di fusione del ferro in °C |

| Ghisa | Da 1150 a 1200°C |

| Ferro battuto | Da 1482 a 1593°C |

| Ferro bianco | Da 1130 a 1350°C |

| Ferro grigio | Da 1150 a 1200°C |

| Ferro duttile | Da 1150 a 1200°C |

| Ferro malleabile | Da 1170 a 1350°C |

Importanza della conoscenza del punto di fusione del ferro nella lavorazione dei metalli

Ecco come il punto di fusione del ferro è importante nei diversi processi di lavorazione dei metalli:

Colata

Quando si fonde il ferro per versarlo negli stampi, è necessario impostare il forno alla giusta temperatura. Se è troppo freddo, il ferro non scorre bene. Se è troppo caldo, si rischia di danneggiare lo stampo o il metallo. Conoscere il punto di fusione aiuta a fondere il ferro quanto basta per ottenere fusioni lisce e pulite.

Saldatura

In saldaturaSi tratta di unire pezzi di ferro utilizzando il calore. Se si conosce il punto di fusione, si possono scegliere gli strumenti di saldatura e le impostazioni termiche giuste. In questo modo è possibile realizzare saldature resistenti senza danneggiare il metallo.

Produzione di leghe

Se si mescola il ferro con altri metalli per ottenere leghe come l'acciaio, è necessario sapere quando il ferro fonde. Questo aiuta a riscaldarlo correttamente e a mescolare gli altri elementi nel modo giusto. Una piccola variazione di temperatura può influenzare la miscela finale.

Forgiatura

Quando ferro da forgiaNon si scioglie, ma si riscalda finché non diventa abbastanza morbido da poter essere modellato. Questo avviene di solito tra i 900°C e i 1.200°C. Si tratta di una temperatura inferiore al punto di fusione, ma ancora abbastanza calda per lavorare il metallo. Se si scalda troppo, il ferro può indebolirsi o danneggiarsi.

Trattamento termico

Nel trattamento termico, si modifica il comportamento del ferro riscaldandolo e raffreddandolo in determinati modi. Conoscere il punto di fusione significa sapere a quale temperatura si può arrivare senza fondere il ferro. Ad esempio, quando si ricuoce il ferro, lo si riscalda appena al di sotto del punto di fusione per renderlo più morbido e meno sollecitato.

Come la fusione del ferro influisce sulle sue proprietà

Ecco cosa succede quando il ferro passa da solido a liquido:

- Il ferro si trasforma da solido a liquido. Questo è il cambiamento più evidente.

- Il ferro diventa più grande quando si scioglie. Questo lo rende meno denso.

- Il ferro liquido non trasporta il calore come il ferro solido. Pertanto, il calore si diffonde più lentamente.

- Il ferro trasporta male l'elettricità anche in forma liquida. Non è buono come il ferro solido per l'uso elettrico.

- Il ferro fuso scorre facilmente perché è meno denso (bassa viscosità). Questo lo rende ottimo per la fusione o lo stampaggio.

- Il modo in cui il ferro fuso forma gocce e si diffonde cambia. Ciò è utile per la saldatura e la colata, dove il flusso regolare è importante.

- Quando il ferro viene fuso, perde la sua forza e la sua rigidità. Ma quando si raffredda e diventa di nuovo solido, riacquista queste proprietà.

- Il ferro fuso reagisce maggiormente con altri elementi. Può ossidarsi o mescolarsi facilmente con altri metalli, il che è utile per creare leghe.

Punto di ebollizione del ferro vs. temperatura di fusione del ferro

Il punto di ebollizione del ferro è molto più alto del suo punto di fusione; è la temperatura alla quale il ferro liquido si trasforma in gas.

Quindi, quando si riscalda il ferro, esso fonde per la prima volta a 1.538 °C. Se si continua a riscaldarlo oltre, finirà per bollire e diventare gas a 2.862°C. Di solito non è necessario raggiungere il punto di ebollizione nella normale lavorazione del metallo.

Fattori che influenzano il punto di fusione del ferro

Diverse cose possono modificare il punto di fusione del ferro, eccone alcune:

- Se il ferro presenta impurità come il carbonio, il suo punto di fusione può aumentare o diminuire.

- Le diverse forme di ferro, come l'austenite e la ferrite, hanno punti di fusione diversi.

- Una maggiore pressione fa fondere il ferro a una temperatura più alta. Una pressione minore può farlo fondere a una temperatura inferiore.

- L'aggiunta di elementi come nichel, cromo o manganese modifica il punto di fusione del ferro.

- La dimensione dei grani del ferro può modificare leggermente il suo punto di fusione perché influisce sulla resistenza complessiva del materiale.

- Il modo in cui si riscalda il ferro, ad esempio attraverso la ricottura, può modificarne la struttura interna, influenzando il punto di fusione.

Come fondere il ferro

La fusione del ferro è un processo che prevede fasi specifiche: ecco come funziona:

- Si inizia con l'ottenere materie prime come rottami metallici o minerale di ferro.

- Assicurarsi che le materie prime siano pulite e prive di impurità o contaminanti.

- Scegliete il forno giusto per il lavoro. A seconda delle esigenze, è possibile utilizzare un forno a cupola, ad alto getto, ad arco elettrico o a induzione.

- Mettere le materie prime nel forno. Aggiungere calcare, coke o un altro agente flussante per aiutare a rimuovere le impurità.

- Accendere il forno e riscaldare i materiali a circa 1.538°C, che è il punto di fusione ideale. Assicurarsi che il calore sia costante e uniforme.

- Tenere d'occhio il processo di fusione per assicurarsi che il ferro si trasformi in un liquido completo. Regolare la temperatura e il flusso se necessario per evitare il surriscaldamento.

- Quando il ferro si scioglie, le impurità formano una scoria sulla superficie. Rimuovendo queste scorie, il ferro fuso rimane puro.

- Una volta che il ferro è completamente fuso, toccare il forno per versare il ferro fuso in mestoli o stampi. Controllare il flusso per evitare schizzi.

- Lasciare raffreddare il ferro fuso negli stampi o nei mestoli. Se necessario, si può ricorrere al raffreddamento controllato o alla ricottura per ottenere la forma giusta.

- Una volta raffreddato, verificare la qualità e la consistenza del ferro. Potete anche farlo testare per assicurarvi che sia conforme agli standard.

Applicazioni del ferro in base al punto di fusione

Ecco come le proprietà fisiche del ferro vengono utilizzate in diversi campi:

Costruzioni e infrastrutture

Il ferro è necessario per produrre l'acciaio, che viene utilizzato per costruire ponti, grattacieli e ferrovie. L'acciaio è forte e può sostenere carichi pesanti. Inoltre, resiste agli sbalzi di temperatura senza rompersi, quindi è perfetto per le strutture di lunga durata.