El fresado helicoidal es uno de los procesos de mecanizado modernos que más ha llamado la atención a lo largo de los años. Ya sea usted maquinista, ingeniero o alguien que sienta curiosidad por el proceso, el fresado helicoidal ofrece un interesante vistazo a los modernos procesos de fabricación que están dando forma a nuestro mundo actual.

En este artículo trataremos datos interesantes sobre el fresado helicoidal. Desde los factores técnicos hasta las mejores prácticas. Le daremos una visión de este popular proceso de mecanizado.

¿Qué es el fresado helicoidal?

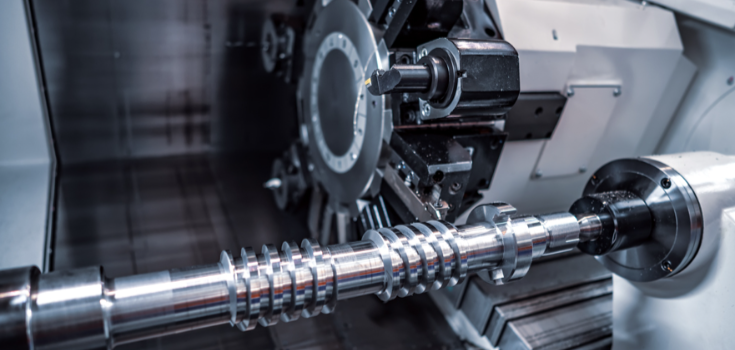

El fresado helicoidal es un proceso de mecanizado eficaz que utiliza una herramienta de fresado que se desplaza en una trayectoria en espiral. Este movimiento permite a la herramienta cortar tanto axial como radialmente. Este proceso se utiliza para crear orificios de alta precisión, sobre todo en materiales resistentes como el titanio y el acero.

Este proceso combina precisión y vida útil de la herramienta porque reduce la fuerza, lo que minimiza los daños en la herramienta.

Factores técnicos del fresado helicoidal

El fresado helicoidal, al ser un proceso de mecanizado moderno, puede parecer sencillo y fácil de entender, pero su eficacia depende de varios factores técnicos.

Comprender estos factores nos ayudará a calibrar el rendimiento del fresado helicoidal, especialmente en superficies extremadamente duras que pondrán a prueba la tolerancia de sus herramientas.

Generación de sendas

Trayectoria La generación es uno de los factores técnicos más cruciales del fresado helicoidal, ya que se refiere a la programación de la herramienta de fresado para que funcione según una trayectoria diseñada en una pieza de trabajo.

CAM (fabricación asistida por ordenador) para crear la trayectoria de la herramienta. La trayectoria de la herramienta definirá la capacidad de la herramienta para cortar el material en una dirección específica y medirá su acoplamiento con la herramienta.

Selección de herramientas

El rendimiento óptimo del fresado helicoidal depende de las herramientas que se elijan para el proceso. Por lo general, es útil tener en cuenta tres factores a la hora de elegir la herramienta: el tipo, el diámetro y el diseño.

Se eligen fresas especializadas para adaptarse a la dureza de la pieza y las superficies. Por eso se prefieren materiales resistentes que garanticen la solidez y la tolerancia a las tensiones.

Normalmente se recomienda que el diámetro de la herramienta sea mayor que el diámetro de fresado y el radio helicoidal de la pieza en aproximadamente 40-60%.

La preferencia en el diseño de las estrías depende de algunas consideraciones. Múltiples estrías si desea un corte más suave y acabados superficiales, y menos estrías para agujeros profundos para mejorar la evacuación de la viruta.

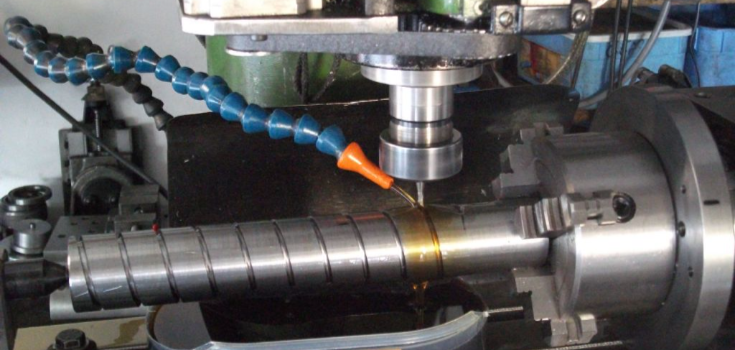

Evacuación y refrigeración de virutas

El control del calor y la eliminación de virutas son dos factores importantes para garantizar el buen funcionamiento del fresado helicoidal. Se necesita una técnica de evacuación de virutas eficaz porque el fresado helicoidal puede producir montones de virutas en espiral que pueden obstruir los orificios profundos y provocar daños en la herramienta.

Garantizar que la herramienta mantenga una temperatura fría es muy importante porque reduce la tensión en la herramienta.

Los refrigerantes y los chorros de aire son necesarios para prolongar la vida útil de la herramienta y garantizar un acabado superficial liso en todos los materiales.

Parámetros de corte

La ejecución eficaz del fresado helicoidal también depende de los parámetros de corte. Estos factores pueden influir significativamente en el resultado y la eficacia del proceso.

En velocidad del cabezalLa velocidad de avance, la profundidad axial y el ángulo de hélice deben equilibrarse cuidadosamente para garantizar la eficacia y la calidad de los resultados.

Ventajas del fresado helicoidal

El fresado helicoidal es un moderno proceso de taladrado que ofrece resultados de precisión y calidad. A continuación encontrará un resumen de las ventajas de este popular proceso de mecanizado utilizado en muchas industrias hoy en día.

Orificios de alta calidad

El movimiento gradual en espiral de la herramienta utilizada en el fresado helicoidal es un factor que contribuye enormemente a la calidad de los orificios que produce, lo que se traduce en acabados lisos, orificios de calidad superior y resultados uniformes en cuanto a diámetros. Este enfoque evita problemas comunes en el material y también en la herramienta utilizada para el proceso.

Versatilidad de tamaños de orificio

Lo que diferencia al fresado helicoidal del taladrado tradicional es que tiene la capacidad de producir orificios de distintos tamaños con una sola herramienta.

El truco consiste en realizar ajustes en el radio del orificio y no en la propia herramienta. Esta ventaja le ahorra más tiempo, ya que no es necesario cambiar de herramienta para obtener el resultado deseado.

Flexibilidad de los materiales

La capacidad del fresado helicoidal para cortar incluso el material más duro es la prueba de que se trata de un proceso eficaz que llevó el taladrado tradicional a un nivel completamente nuevo. El fresado helicoidal funciona incluso en los materiales más difíciles, como el acero endurecido y el titanio, sin riesgo de que la herramienta sufra tensiones excesivas.

La fuerza y el calor equilibrados hacen que el proceso sea fiable para los materiales resistentes que se suelen utilizar en los sectores médico y aeroespacial industrias.

Menores fuerzas de corte

La helicoidal reduce el esfuerzo de la máquina, la herramienta y la propia superficie. El corte gradual y uniformemente distribuido la convierte en una técnica eficaz para utilizar en materiales duros e incluso en superficies delicadas.

Mayor vida útil de la herramienta

El calor y las fuerzas equilibradas que se utilizan en este proceso garantizan una mayor vida útil de la herramienta, ya que no estará expuesta a tensiones excesivas ni a sobrecalentamientos. El enfoque gradual del taladrado tampoco dañará las fresas. Y lo mejor de todo es que una mayor vida útil de la herramienta se traduce en menores costes operativos.

El fresado helicoidal es útil y eficaz para las industrias que utilizan materiales duros como el acero y el titanio.

Eficiencia en el control de chips

Una evacuación eficaz de las virutas es esencial en el fresado, no sólo para garantizar un acabado liso, sino para ahorrar tiempo al intentar desatascar agujeros llenos de virutas que incluso pueden afectar al resultado final.

El fresado helicoidal ofrece una evacuación eficaz de la viruta gracias al movimiento en espiral de la herramienta y al uso de un chorro de aire durante el corte.

Temperatura de mecanizado equilibrada

Gracias a la menor dispersión del calor del fresado helicoidal, se evitan los incidentes de sobrecalentamiento de la herramienta. De este modo, la herramienta y la pieza de trabajo están a salvo de cualquier daño.

Usos del fresado helicoidal

Piezas de automóvil

En industria del automóvil requiere consistencia. La fabricación de piezas y componentes de automoción requiere orificios y cavidades de alta tolerancia que el fresado helicoidal puede producir.

La capacidad del fresado helicoidal para proporcionar un mecanizado uniforme de orificios y cajeras utilizando menos herramientas también le permite trabajar en producciones de gran volumen.

Productos sanitarios

Ante la necesidad de la industria médica de disponer de orificios precisos y sin rebabas para sus dispositivos médicos, la eficacia del fresado helicoidal es la mejor elección. Desde implantes hasta herramientas quirúrgicas de acero inoxidable, el complejo proceso de fresado helicoidal es útil para satisfacer las demandas del sector.

Aeroespacial

La demanda de esta industria de componentes de alto nivel y su uso de acero duro y titanio se debe a su nivel de integridad de los materiales. Ahí es donde entra en juego la experiencia del fresado helicoidal.

El fresado helicoidal también puede hacer frente a demandas complejas basadas en las normas de seguridad críticas de la industria.

Fresado de roscas

El fresado helicoidal se está utilizando para el fresado de roscas debido a su capacidad para producir orificios que cumplen sus criterios de alto nivel para fabricar válvulas y piezas de motor.

Además, la flexibilidad del fresado helicoidal para trabajar con materiales difíciles.

Fabricación de moldes

Los moldes tienen cavidades y contornos profundos. El fresado helicoidal puede seguir el ritmo de los detalles profundos e intrincados de los materiales que se necesitan en esta industria.

Fabricación y prototipos

La industria manufacturera exige flexibilidad y eficacia incluso en la producción en serie. La capacidad de producir sin cambios frecuentes de herramientas es útil en la producción sin sacrificar la calidad.

Energía

La industria energética demanda accesorios y válvulas para tuberías. Estas piezas deben soportar condiciones duras y alta presión. Y ahí es donde pueden aprovechar las ventajas del fresado helicoidal para trabajar con materiales difíciles.

Retos y consideraciones

El fresado helicoidal es una técnica moderna en los procesos de mecanizado, pero sigue siendo propensa a desafíos basados en múltiples factores.

Comprender estos retos y consideraciones le ayudará a pensar si este proceso se ajustará a sus exigencias.

Retos de la programación de sendas

La creación del movimiento en espiral necesario para la herramienta se realizará con la ayuda de un software que agilice el proceso. Pero cualquier problema que encuentre el software afectará profundamente al proceso y al resultado.

Puede dar lugar a productos de mala calidad y a daños en las herramientas.

La solución es asegurarse de desarrollar un software perfecto que cubra los parámetros.

Desviación de la herramienta

La desviación de la herramienta no es tan complicada como los retos de programación, pero sin duda afecta a la calidad de la pieza. Da lugar a orificios imprecisos y a un acabado superficial de baja calidad, e incluso daña la herramienta.

Limitaciones materiales

El fresado helicoidal puede manejar proyectos complejos y materiales duros. El proceso constante de trabajar con materiales difíciles como el titanio puede acabar dañando la herramienta.

Formular un parámetro global para evitar daños en las herramientas ayudará al menos a evitar que se produzcan antes de lo esperado.

Capacidad de la máquina

El éxito y los mejores resultados de un proceso dependen en gran medida de la potencia y las capacidades de la máquina. No todas las máquinas son iguales. Algunas pueden ser propensas a desajustes que acaben provocando un mal funcionamiento.

Elegir una máquina que pueda trabajar en una variedad de complejidades, presiones y rigideces le asegurará su eficacia a la hora de ofrecer resultados precisos y de calidad sin temor a que la máquina se averíe.

Mejores prácticas para el fresado helicoidal

El fresado helicoidal no sería aclamado como uno de los procesos de mecanizado más populares si no fuera por su eficacia y su rendimiento de alta calidad.

Pero, como cualquier proceso, hay que realizar algunas prácticas para aprovechar sus ventajas.

Optimizar los parámetros de la trayectoria de la herramienta

El fresado helicoidal requiere conjuntos de velocidades de avance para maximizar las herramientas y el proceso. Establecer los parámetros adecuados de velocidad, avance, profundidad axial y acoplamiento de la herramienta no solo le ahorrará disfunciones de la máquina o la herramienta, sino también la molestia de no satisfacer las necesidades de producción.

Control de herramientas y piezas

Al igual que cualquier máquina y herramienta de alto rendimiento, garantizar que estén en su mejor momento depende siempre de su supervisión constante para que pueda realizar una limpieza y un mantenimiento adecuados, de modo que las herramientas y las piezas siempre vuelvan a estar en forma.

Desarrollo de competencias y formación

Mientras que las máquinas y herramientas pueden estar en su mejor momento con revisiones y mantenimiento regulares. El equipo que maneja la máquina y las herramientas, y el propio programa, deben estar equipados con conocimientos y habilidades para manejar situaciones complejas o incluso para solucionar problemas de forma adecuada en caso de desafíos.

Proporcionar a su equipo la formación y el desarrollo necesarios puede asegurarle que todo está en buenas manos con su competente equipo.

Fresado helicoidal frente a otros métodos de perforación

| Característica | Fresado helicoidal | Perforación | Perforación |

| Acabado superficial | De bueno a excelente | Moderado | Bien |

| Trayectoria de la herramienta | Espiral (helicoidal) | Descenso recto | Recto con lateral |

| Tasa de desgaste de la herramienta | Moderado a bajo

(si está optimizado) |

Moderado a alto

(en materiales resistentes) |

Bajo a moderado |

| Evacuación de chips | Manejable (requiere refrigerante de aire) | Puede ser difícil en agujeros profundos | Más fácil

(menor volumen de viruta) |

| Idoneidad del material | Excelente (bueno para materiales duros) | Varía (lucha con materiales duros) | Buena (especialmente en aplicaciones de acabado) |

Conclusión

El fresado helicoidal es un proceso moderno y eficaz para crear orificios precisos incluso en materiales duros y aplicaciones difíciles. Con la ayuda de los parámetros y herramientas adecuados, seguro que maximizará la flexibilidad que el fresado helicoidal puede ofrecerle para ayudarle con sus necesidades.

Aquí en DEKOfrecemos servicios expertos de mecanizado, incluido el fresado helicoidal avanzado para piezas de alta precisión. Póngase en contacto con nosotros hoy mismo para comenzar su próximo proyecto.

Preguntas frecuentes

¿Dónde se utiliza habitualmente el fresado helicoidal?

El fresado helicoidal se utiliza generalmente en industrias que necesitan orificios, cavidades y puntos de entrada precisos, incluso en materiales duros y delicados. Entre estos sectores se encuentran la automoción, la industria aeroespacial, los dispositivos médicos, la fabricación de moldes y la fabricación y creación de prototipos.

¿Para qué sirve el tallado de engranajes helicoidales en fresadora?

El tallado de engranajes helicoidales crea engranajes con dientes en ángulo, que proporcionan un funcionamiento más suave y silencioso que los engranajes de corte recto.

¿Cuál es la ventaja de utilizar una fresa helicoidal lisa?

La ventaja de una fresa helicoidal lisa es que tiene dientes en ángulo, que engranan gradualmente con el material. Por ello, reduce las vibraciones y proporciona un corte más suave y un acabado de alta calidad en comparación con las fresas de dientes rectos.

¿Cuáles son las principales características de una fresadora helicoidal?

Las características clave de una fresadora helicoidal son el control CNC, las trayectorias helicoidales de las herramientas, la construcción rígida y la capacidad de manejar movimientos multieje. Estas máquinas suelen admitir la interpolación en espiral y el corte de alta precisión.