Mecanizado por descarga eléctrica (EDM) es una potente técnica de mecanizado con capacidades poco convencionales para mecanizar cualquier material conductor independientemente de sus propiedades mecánicas. Cuando el método tradicional toca sus límites, entra en acción la electroerosión. Este proceso permite a los fabricantes crear piezas de gran precisión.

En este artículo hablaremos brevemente de la electroerosión (EDM) y de sus dos tipos, la electroerosión por penetración y la electroerosión por hilo, así como de sus características, ventajas y aplicaciones. Al final de este artículo, podrá elegir la mejor opción para su programa de fabricación o de electroerosión.

¿Qué es el mecanizado por electroerosión (EDM)?

El mecanizado por electroerosión (EDM) es una tecnología de mecanizado no tradicional que se basa en el fenómeno de la electroerosión durante la descarga de chispas pulsadas entre la herramienta y la pieza (electrodos positivo y negativo) para eliminar el exceso de metal y conseguir el tamaño, la forma y la calidad superficial predeterminados de la pieza.

Fabrica piezas a medida con una precisión y exactitud extremadamente altas, utilizando energía térmica para separar el material de la pieza. Los fabricantes recurren al mecanizado por electroerosión (EDM) cuando las operaciones de fresado y torneado CNC no pueden proporcionar los resultados de corte requeridos (por ejemplo, se necesitan cavidades profundas y esquinas internas afiladas).

La electroerosión es popular porque puede conseguir formas extremadamente complejas que son difíciles de producir con el fresado. También destaca en distintas aplicaciones de materiales duros como el titanio. La electroerosión es una tecnología de fabricación sustractiva que utiliza chispas eléctricas para el mecanizado. Existen dos tipos de electroerosión: la electroerosión por penetración y la electroerosión por corte de hilo. A continuación analizaremos las diferencias específicas entre estos dos tipos.

Diferencia entre la electroerosión por penetración y la electroerosión por corte de hilo

Electroerosión por penetración

Electroerosión por penetración es un material de construcción revolucionario para producir geometrías complejas y cortes extremadamente precisos que no son posibles con el mecanizado convencional. Este método requiere el uso de electrodos de cobre o grafito previamente mecanizados para que tengan la forma deseada. A continuación, los electrodos se hunden en la pieza para producir una forma opuesta a la original.

Cómo funciona la electroerosión por penetración?

Tanto el electrodo como la pieza están completamente sumergidos en un fluido dieléctrico y entre ellos se aplica una corriente de alta frecuencia. El electrodo actúa como cátodo (conectado al polo negativo) y la pieza como ánodo (conectada al polo positivo).

Cuando la pieza y el electrodo están cerca uno del otro después de la energización, un fuerte campo eléctrico atraviesa el fluido entre la pieza y el electrodo (el fluido se convierte en conductor), y la corriente eléctrica se manifiesta en forma de chispa eléctrica.

La chispa genera alta temperatura, fundiendo parte del material a procesar (el electrodo también se fundirá parcialmente), el fluido dieléctrico se condensa y arrastra el material desprendido, la corriente eléctrica se enciende y apaga constantemente, la pieza y el electrodo para mantener una cierta velocidad de avance, con el fin de completar el procesamiento de la pieza.

Características y ventajas de la electroerosión por penetración

- La pieza y el electrodo de la herramienta no están en contacto durante el mecanizado, y el material se elimina mediante descarga de chispas eléctricas.

- Puede procesar materiales muy duros, como carburo, acero templado, acero para herramientas

- Se pueden procesar diversas formas complejas, como cavidades internas, orificios ciegos, paredes finas y esquinas afiladas.

- La electroerosión por penetración puede alcanzar una precisión de mecanizado muy elevada, llegando a micras e incluso nanómetros.

- No hay fuerza de corte en el proceso de mecanizado, lo que no producirá concentración de tensiones ni deformaciones.

Aplicaciones de la electroerosión por penetración

Debido a sus ventajas únicas de mecanizado, la electroerosión por penetración se utiliza ampliamente en muchos campos en los que se requiere alta precisión y formas complejas.

Fabricación de moldes: Moldes de alta precisión como moldes de plástico, moldes de fundición a presión, moldes de estampación.

Aeroespacial: Piezas de motores de aviación, álabes de turbina, piezas de precisión.

Productos sanitarios: Componentes de dispositivos médicos y herramientas quirúrgicas, como bisturíes e implantes ortopédicos.

Industria electrónica: Piezas microelectrónicas, conectores de precisión y componentes electrónicos.

Automóvil: Piezas de motores de automoción, engranajes, cojinetes.

Fabricación de herramientas: Diversas herramientas de corte de metal duro, brocas, punzones.

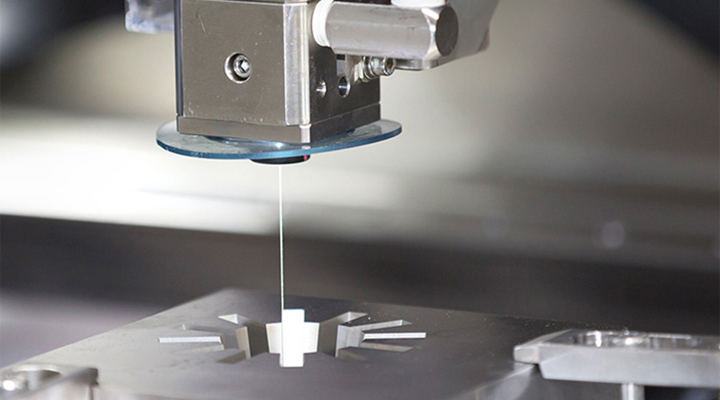

Electroerosión por corte de hilo

Electroerosión por hilo El proceso de electroerosión por hilo, también llamado erosión por hilo, quemado por hilo o electroerosión por chispa, utiliza la misma técnica que la electroerosión por penetración, pero en corte por hilo. A diferencia del proceso de electroerosión por penetración, que se utiliza para formar rebajes internos, la electroerosión por corte de hilo se utiliza para cortar contornos internos y externos.

La matriz de electroerosión se sustituye por hilos muy finos cargados eléctricamente. La electroerosión por hilo funciona en piezas resistentes a los procesos convencionales. En este método, se descargan miles de chispas sobre las piezas metálicas para cortarlas, pero estas piezas deben ser conductoras de la electricidad, como el acero, la aleación, el titanio y el latón.

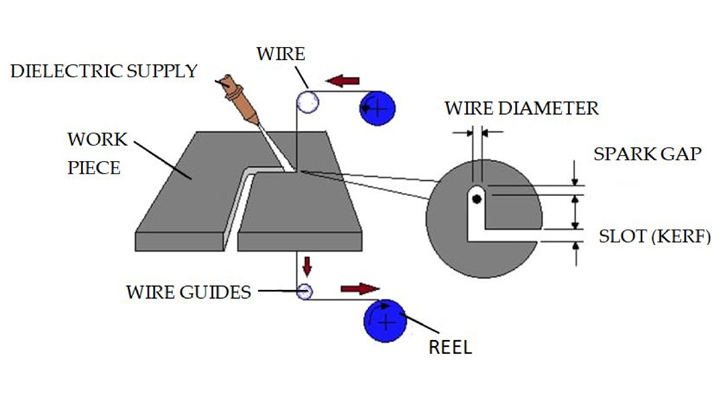

Cómo funciona la electroerosión por hilo?

Utilizando un alambre metálico fino móvil (cobre o alambre de molibdeno) como electrodo, la pieza se corta y se le da forma mediante descarga de chispa pulsada. Esta tecnología difiere de los métodos de mecanizado tradicionales en que utiliza principalmente energía eléctrica para lograr el procesamiento de los materiales, por lo que no está limitada por la naturaleza del material y puede procesar cualquier material duro, resistente o quebradizo.

En el proceso de electroerosión por hilo, se genera una descarga de chispas entre el hilo del electrodo y la pieza mediante una corriente de impulsos, y la pieza se corta y procesa utilizando el efecto corrosivo de la descarga de impulsos. Dado que se utiliza un electrodo de hilo, la electroerosión por hilo sólo puede realizar el procesamiento de corte de contornos. Cuando el espacio entre la pieza y el electrodo de alambre es lo suficientemente pequeño como para ser penetrado por la tensión de impulso, se genera una descarga de chispa entre los dos y se corta la pieza. La pieza de trabajo con contorno de curva arbitraria puede procesarse controlando el motor paso a paso para accionar las paletas X e Y para que se muevan a través de la instrucción emitida por el dispositivo de control numérico.

Características y ventajas de la electroerosión por hilo

- Como el alambre del electrodo es muy pequeño, puede procesar agujeros finos de formas especiales, hendiduras estrechas y piezas con formas complejas, y puede lograr una precisión de procesamiento extremadamente alta, con una precisión de ±0,005 mm y una rugosidad superficial de Rα 1,25~2,5um.

- Es adecuado para procesar piezas con formas complejas y tamaños pequeños, especialmente algunas formas irregulares con formas flexibles

- La superficie de la pieza se ve menos afectada por el calor, y el calor generado durante el procesamiento se concentra principalmente en la costura de corte, lo que resulta adecuado para procesar materiales sensibles al calor y favorece el mantenimiento de la estabilidad dimensional de la pieza.

- El corte por hilo no genera fuerza sobre las piezas, evitando la deformación de las mismas, lo que es propicio para procesar piezas de baja rigidez, y la superficie procesada tiene un alto acabado, menos rebabas y buena calidad superficial.

- Debido a la estrecha costura de corte generada durante el procesamiento, la eliminación real de metal es muy pequeña, y la tasa de utilización de material es alta, pero el coste de procesamiento es alto, lo que no es adecuado para el procesamiento a gran escala.

- La electroerosión por hilo puede proporcionar un procesamiento rápido y el proyecto puede establecerse y completarse en un breve plazo de tiempo.

¿Qué proceso debo utilizar?

En esta nueva era de tecnología y avances, hay muchas máquinas con las que familiarizarse. Si acaba de empezar o está ampliando su campo de acción, la electroerosión es la respuesta a todas sus preguntas. Dependiendo de sus necesidades y consideraciones, puede utilizar dos tipos de electroerosión: por penetración y por hilo.

Si desea fabricar matrices y moldes con la producción de plástico moldeo por inyección cavidades, debe utilizar la electroerosión por penetración, ya que es la aplicación más común de la electroerosión por penetración. Este proceso también ayuda al fabricante a conseguir un detallado y una producción increíbles de una amplia gama de componentes en distintas industrias, como la aeroespacial y la del automóvil.

Si su producción es pequeña y necesita tolerancias estrechas, su prioridad debe ser la electroerosión por hilo. La electroerosión por hilo es el método más rentable y que ahorra más tiempo que otros disponibles en el mercado. También se utiliza mucho en la industria aeroespacial y médica para fabricar distintos tipos de equipos y piezas. Este proceso no requiere tratamiento térmico posterior al mecanizado, lo que significa que no hay estrés térmico y menos posibilidades de distorsionar la superficie del material.

¿Qué materiales se mecanizan con electroerosión?

En teoría, la electroerosión puede utilizarse para mecanizar cualquier material conductor.

Sin embargo, debido a la menor velocidad de arranque de material de la electroerosión en comparación con las máquinas herramienta convencionales, el proceso de electroerosión es más adecuado para el mecanizado de aceros templados para herramientas, titaniocarburo cementado, carburo de tungsteno, Inconel, etc., que son difíciles de mecanizar con los métodos convencionales.

¿Por qué la electroerosión requiere corriente de alta frecuencia?

Porque tanto el electrodo como la pieza necesitan ser enfriados. El corto tiempo de energización hace que el tiempo de chispa sea muy corto y el calor no es suficiente para conducir profundamente en el electrodo y la pieza de trabajo, que desempeña el papel de micro-mecanizado y protección del electrodo. Además, el periodo de apagado facilita que el flujo lave el material corroído y llene el hueco de la chispa con flujo nuevo. Sin embargo, el proceso es tan rápido que el número de chispas entre el electrodo y la pieza supera los miles, si no los diez mil, por segundo.

¿Ofrece DEK servicios de electroerosión?

DEK proporciona servicios de mecanizado por electroerosión de precisión extremadamente fiables y líderes en el sector, y ofrece soluciones para servicios de mecanizado por electroerosión de prototipos, producción y personalizados. Nuestro mecanizado por electroerosión requiere menos electrodos, lo que reduce los costes generales de fabricación.

Elija el servicio de mecanizado por electroerosión de DEK, puede obtener una precisión de mecanizado de 0,005 mm y una rugosidad Rα 0,15~0,2. Nuestra precisión de corte por hilo EDM también es de 0,005 mm, pero la rugosidad es Rα 0,8. Comience su nuevo proyecto con DEK, Contacto ahora.

Conclusión

En resumen, el mecanizado por descarga eléctrica (EDM) es un proceso que utiliza descargas eléctricas para manipular la forma y las propiedades físicas de los materiales. En este artículo, creo que tienes una comprensión básica de este método de mecanizado. Por lo tanto, puede elegir la opción que mejor se adapte a sus necesidades para obtener los mejores resultados.

DEK proporciona los mejores servicios de procesamiento de mecanizado por descarga eléctrica (EDM), lo que le permite obtener los mejores resultados con la máxima precisión y el menor plazo de entrega. Siempre puede ponerse en contacto con nuestros ingenieros para recibir asistencia técnica y así tener más claros los pasos de procesamiento y el plazo de entrega de la producción.