En el reciente entorno global, los fabricantes y moldeadores de moldes deben buscar formas de minimizar los costes y reducir el tiempo de producción. Esto se debe a que les interesa seguir siendo competitivos en el mercado. Los proveedores de canales calientes ofrecen una amplia variedad de soluciones para ayudar a abordar este fenómeno. Esto se hace para superar las presiones competitivas y satisfacer al mismo tiempo la necesidad de los clientes. Sin embargo, en este espacio, el sistema va desde la pre-fabricación, pasando por la configuración, hasta sistemas completamente personalizados. Como resultado, surge la dificultad de qué canal caliente satisfará la necesidad y será el más rentable. Con una amplia gama de opciones, ¿cómo saber cuál es el sistema adecuado para un molde?

Esta entrada del blog ofrece información exhaustiva sobre los sistemas de canal caliente disponibles en la actualidad. Incluye características y ventajas del sistema de canal caliente, qué tener en cuenta al elegir un canal caliente y mucho más.

1. ¿Qué es el sistema de canal caliente?

Un sistema de canal caliente es un sistema de alimentación que consiste en un conjunto de componentes calentados para moldes de inyección de plástico que transporta plástico fundido desde las boquillas de la máquina hasta las cavidades de los moldes. Las cavidades del molde son la parte moldeada de la que se forma el plástico fundido.

2. Ventajas del sistema de canal caliente

El sistema de canal caliente ofrece una gran variedad de ventajas a sus usuarios. Como resultado, el canal caliente se ha convertido cada vez más en la tecnología de canal elegida para el moldeo de termoplásticos. Aunque seguirá habiendo demanda del canal frío, las ventajas del canal caliente son impresionantes en las industrias. Entre ellas se incluyen:

- Flexibilidad en los diseños

- Mejora de la eficacia del sistema de moldeo

- Balance del flujo de fusión

- Automatización del moldeo

- Calidad óptima de las piezas

- Reducción de costes de procesamiento

- Reducción de la duración del ciclo

- Eliminación de corredores

2.1 Flexibilidad en los diseños

Una de las principales ventajas de un canal caliente es la flexibilidad de diseño. La posibilidad de situar una amplia variedad de puntos en la pieza constituye un aspecto interesante y deseable de un canal caliente. El canal caliente permite situar la puerta en el lugar más favorable para la estética de la pieza y el llenado óptimo. Esto es posible gracias al uso de la inyección por punta caliente, por el borde o por válvula. Esta flexibilidad que ofrece el canal caliente también se extiende al molde. Es evidente que la flexibilidad en la ubicación de las compuertas ayuda a enfriar, optimizar la orientación de la cavidad y simplificar el molde.

2.2 Mejora de la eficacia del sistema de moldeo

Arrancar moldes de canal caliente es generalmente fácil. Esto se debe a que no habrá canales solidificados que retirar después de cada disparo de llenado insuficiente hasta que se consiga un disparo completo del molde. También es interesante saber que cuando el sistema alcanza la temperatura de funcionamiento, el molde está listo para funcionar. También se consigue una mejora de la eficiencia porque se necesita una menor presión de inyección. Esto ayudará a reducir la deflexión del molde, la deflexión de la platina y también a reducir la barra causada por el movimiento de los componentes.

2.3 Balance del flujo de fusión

El canal caliente también ofrece una ventaja de flujo en el sentido de que los canales de fusión se encuentran en colectores separados calentados externamente Estos canales están bien aislados de las placas de molde circundantes. En comparación con la placa de canal frío, el colector caliente puede diseñarse para tener canales de flujo en varios niveles. Esto ayuda a garantizar que la resina fluya en la misma longitud desde la boquilla hasta cada cavidad. Este flujo garantiza los mismos perfiles y diámetros de canal, el mismo número de vueltas, la absorción de calor y la pérdida de presión. En esencia, el plástico llega a cada cavidad con el mismo historial térmico y la misma presión, independientemente de su número. Este control incorporado de la presión y la temperatura es beneficioso para las resinas que presentan ventanas de procesamiento estrechas.

2.4 Automatización del moldeo

Debido a la necesidad de piezas de plástico precisas y sin rebabas, los canales calientes también ayudan a conseguir la automatización de moldes. Esto se debe a sus ventajas cuando se utilizan en procesos de automatización. No hay canales que se enreden en los mecanismos del molde, además de su consistencia dimensional de la pieza. A la luz de esto, ha habido un creciente número de industrias que están automatizando su ensamblaje y moldeo de plástico.

2.5 Calidad óptima de las piezas

La eliminación del canal frío garantizará mejores condiciones de envasado y llenado. En el flujo de plástico a través del antiguo canal, se pierde calor hacia las placas del molde. Esto provoca una caída de presión que da lugar a piezas poco llenas y a marcas de hundimiento. Por el contrario, el canal caliente ayuda a mantener el equilibrio del flujo de masa fundida a una temperatura constante desde la boquilla hasta la compuerta para llenar y embalar las cavidades. En esencia, ayuda a los usuarios a aprovechar cavidades altamente precisas e intercambiables para conseguir calidad y precisión dimensional. Sin embargo, si una cavidad se daña o se sale de las especificaciones, es más fácil impedir que produzca piezas defectuosas o reducir el calor a su boquilla de canal caliente.

2.6 Deducción de los gastos de transformación

Aunque el canal caliente puede contribuir a que el molde sea caro, a la larga resulta rentable. Esto es evidente al ayudar a reducir los residuos de plástico durante el procesamiento y la reducción del tiempo de ciclo. Como resultado, se produce una mejora de la productividad.

2,7 Reducción del tiempo de ciclo

En la mayoría de las situaciones, la densidad del canal frío es aproximadamente la mitad del peso total de la inyección. Normalmente, su sección es mucho más gruesa que el grosor de la pared de la pieza moldeada. La eliminación del canal frío y el uso de canal caliente ayudará a reducir el tiempo de ciclo. Esto se debe a que el tiempo de enfriamiento está siendo controlado por la sección de espesor. Además, el canal caliente ahorra tiempo en los tiempos de inyección y en la recuperación del tornillo de inyección debido al menor tamaño de la inyección.

2.8 Eliminación de corredores

En la industria, los materiales son cada vez más sofisticados y su coste de adquisición es cada vez mayor. En consecuencia, el homólogo del canal caliente (canal frío) se convierte en una costosa chatarra. En la aplicación médica, es importante saber que el canal que se desprende no puede reutilizarse. Esto puede deberse al coste del rectificado, que puede ser ruidoso y polvoriento, al coste de almacenamiento y a muchos otros factores. Si nos referimos a las operaciones de moldeo de alta cavitación, existe un gran problema en el desecho y el reafilado. El uso de canales calientes ha ayudado a eliminar los problemas de reafilado y costes debidos a la ausencia del canal.

3. Desventajas del sistema de canal caliente

Si bien el sistema de canal caliente ofrece una amplia gama de ventajas significativas sobre los sistemas de canal frío, los usuarios de moldes también necesitan comprender las desventajas de los sistemas de canal caliente. Esto ayudará a los usuarios a decidir eficazmente antes de elegir el sistema de canal adecuado para sus proyectos. En resumen, las desventajas de los sistemas de canal caliente incluyen:

- La complejidad de la explotación y el mantenimiento

- Alta exigencia de equipamiento

- Mayor coste

- Contracción y dilatación térmicas

- Degradación de la resina termosensible

3.1 La complejidad de la explotación y el mantenimiento

El modo de funcionamiento y mantenimiento del canal caliente es complicado. Debido a su complejidad, puede dañar fácilmente la pieza del canal caliente si no se toman las precauciones adecuadas. Esto puede acarrear grandes pérdidas económicas para la empresa. Asimismo, para los nuevos usuarios del canal caliente, puede llevar un tiempo adquirir la experiencia necesaria para un mantenimiento y funcionamiento adecuados.

3.2 Alta exigencia de equipamiento

Los requisitos para el uso del canal caliente son elevados. El molde de canal caliente requiere maquinaria de procesamiento de precisión tanto en cooperación como en integración. Si los requisitos no se cumplen al máximo, los componentes pueden desarrollar graves problemas durante la producción. Por ejemplo, si la junta de plástico es defectuosa, la masa fundida de plástico se desborda y daña los componentes del canal caliente. Otro ejemplo: si la boquilla y la compuerta no están bien colocadas, la calidad del producto se verá afectada negativamente.

3.3 Aumento de los costes

En términos de coste, componentes de canal caliente son caros. Esto, a su vez, conlleva un aumento significativo del coste general de adquisición del molde de canal caliente. Además, si su empresa tiene una tasa de producción baja, el uso del canal caliente puede resultar innecesario o no económico. En los países en desarrollo, el uso de sistemas de canal caliente se ve muy afectado debido a su carácter caro.

3.4 Contracción y dilatación térmicas

Existen diferentes sistemas de canal caliente con distintos diseños. Algunos de estos canales calientes presentan contracciones y dilataciones térmicas. Esto se atribuye al calor constante producido durante el procesamiento. Además, la radiación de calor producida durante el periodo de producción puede ser difícil de controlar.

3.5 Degradación de la resina termosensible

El uso de un sistema de canal caliente para resinas sensibles al calor puede requerir un cuidado especial y una gran pericia. Si no se tiene el cuidado adecuado, los usuarios pueden tener que enfrentarse a la degradación. La degradación puede ser en forma de cambio de color a simple vista o tan compleja como la reticulación de la cadena molecular.

4. Tipos de sistemas de canal caliente

El sistema de canal caliente existe en dos formas comunes que incluyen el canal totalmente caliente y el canal semicaliente.

4.1 Canal caliente completo (canal caliente de tipo abierto)

El canal totalmente caliente es sencillo y permite grandes moldeo por inyección de plástico. Este tipo de canal caliente es muy requerido en moldes de alta precisión. Una de las razones de su amplio uso es su estructura sencilla y su facilidad de instalación.

4.2 Semicanal caliente (tipo aguja de válvula, tipo compuerta de válvula)

El canal caliente tipo aguja con válvula ayuda a controlar el flujo de plástico en la cavidad del molde. Esto se consigue mediante el uso de pasadores de cierre mecánicos que permiten que la boquilla del canal caliente se abra y se cierre en la punta. Hay una mejor producción de piezas de plástico y un ciclo más rápido debido a la capacidad de controlar el flujo de material. El uso de compuertas de válvula permite la automatización para permitir una puesta en marcha más rápida del molde, el encordado y el babeo de la masa fundida en las compuertas y una ventana de procesamiento más amplia.

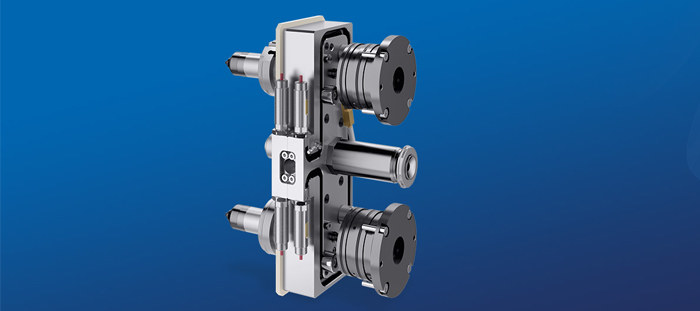

5. Composición del sistema de canal caliente

Hay muchos diseños de sistemas de canal caliente de una gran variedad de empresas. Independientemente de los diseños, hay partes comunes a todos los sistemas de canal caliente en el espacio industrial. Entre ellas se incluyen:

- Boquillas de canal caliente

- Los colectores

- Controladores de temperatura

- Control de caudal

- Conexiones

5.1 Boquilla de canal caliente

Las boquillas del canal caliente se fabrican para unirse a la cavidad. Estas boquillas pueden entrar en un canal secundario que desemboca en la cavidad o entrar directamente en la pieza. A continuación se indican los tipos de boquillas de canal caliente:

- Las boquillas roscadas

- Las boquillas de compuerta de válvula única

- Las boquillas de anillo de apoyo

- Los casquillos del bebedero

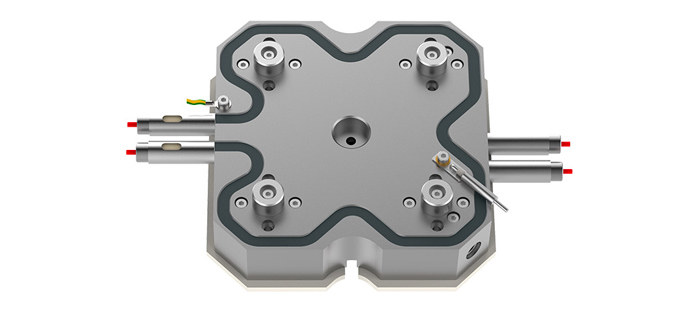

5.2 Los colectores

Los distribuidores son los dispositivos que sujetan las boquillas de canal caliente. Guían la masa fundida de plástico desde los casquillos distribuidores directamente hasta las respectivas compuertas de las boquillas. Los colectores se presentan en diversas formas estándar y también pueden fabricarse según las especificaciones. Por ejemplo, hay colectores para la boquilla de anillo de soporte, la boquilla roscada y muchos más.

5.3 Reguladores de temperatura

El controlador de temperatura del canal caliente ayuda a proporcionar flexibilidad adicional al cambiar de canal caliente. Proporciona información de diagnóstico completa con un alto grado de control en una amplia gama de temperaturas. En la mayoría de los casos, el regulador de temperatura del canal caliente permite ajustar la temperatura en modo de espera. Este dispositivo también reduce automáticamente la temperatura cuando se produce una interrupción en el ciclo de moldeo. Esta funcionalidad es importante para erradicar la degradación de los materiales debido al sobrecalentamiento en la interrupción del ciclo. Otra importancia del controlador de temperatura es que puede registrar los cambios realizados en los ajustes de temperatura durante el proceso. Como resultado, se puede conseguir en todo momento el funcionamiento de moldeo estándar ISO. Por último, el controlador puede ayudar a recuperar múltiples recetas de moldeo para una rápida configuración del molde.

5.4 Control del flujo

El control de flujo como parte del sistema de canal caliente utiliza la tecnología de válvulas para controlar el flujo de plástico fundido a través de las boquillas. Existen diferentes estándares de controles de flujo patentados, mientras que algunos se fabrican en función de las especificaciones.

5.5 Conexiones

La esencia de las conexiones en el sistema de canal caliente es proporcionar funcionalidad al sistema. Incluyen conexiones de termopar, neumáticas, eléctricas, hidráulicas y de refrigerante.

6. Funcionamiento del sistema de canal caliente

Los moldes de canal caliente están formados por dos placas que se calientan con un sistema de colector. La función del colector es mantener una temperatura constante. Esto se consigue manteniendo el termoplástico fundido en los canales a la misma temperatura que la del cilindro calefactor. Además, el plástico fundido es conducido por los canales calefactados hasta las boquillas. Estas boquillas pasan a llenar el molde central para formar la pieza o forma final.

El sistema calefactado está encerrado en una placa separada que permanece inmóvil durante el ciclo de moldeo. A continuación, la placa de moldeo del núcleo se abre para mostrar la pieza moldeada sin guías.

7. Aspectos importantes a tener en cuenta al elegir un sistema de canal caliente

En cuanto surge la decisión de incorporar un sistema de canal caliente a un molde, surge la pregunta de qué hay que buscar para acompañar esta decisión. Con la gran cantidad de fabricantes y proveedores independientes que existen, el tipo y la elección de sistemas se han vuelto muy numerosos. Y como resultado, el único fenómeno común es el término "canal caliente".

Para obtener todas las eficiencias de moldeo, es importante saber que un canal caliente viene con diferentes opciones. Hay que ser preciso a la hora de seleccionar la mejor opción para un molde con el fin de obtener mejores productividades. Por lo tanto, los siguientes son los aspectos a tener en cuenta a la hora de elegir un sistema de canal caliente.

- Proveedor de servicios: Antes de elegir un sistema de canal caliente, asegúrese de que el proveedor ofrece servicio para el producto, asistencia para la puesta en marcha y formación.

- Un conjunto completo de canal caliente: Averigua si el canal caliente está ensamblado "sistema atornillado" y probado o si los suministros son sólo componentes que hay que ensamblar. Esto es muy importante, ya que si está montado, no tendrá que pagar ningún coste adicional por el montaje de los componentes. Si no está montado, necesitará los servicios de un experto para montar los componentes.

- Gama de productos: Asegúrese de que los proveedores ofrecen una amplia gama de boquillas con puntas calientes, compuertas de borde, multipuntas, compuertas de válvula, bebederos hots y muchas más. Esta flexibilidad de diseño ayuda a conseguir el sistema óptimo para las aplicaciones de moldeo.

- Experiencia: Busque proveedores que tengan una amplia experiencia en moldes y aplicaciones de moldes. Como resultado de dicha experiencia, el proveedor ofrecerá orientación sobre la ubicación de la compuerta con las posibles orientaciones de las piezas. Esto le ayudará a conseguir un llenado y empaquetado óptimos, resistencia de la compuerta, refrigeración de la compuerta, etc.

- Pruebas de resina: averigüe si existen instalaciones de I+D o de pruebas de resina. Esto ayudará al OEM o al fabricante de moldes a elegir el tipo de sistema de canal caliente, las boquillas, los parámetros de las aplicaciones y las resinas perfectos.

- Equilibrio en el flujo de resina: Asegúrese de que el proveedor ofrece capacidades de dimensionamiento de canales, análisis de flujo y diseño. Esto es importante para producir un sistema de canal caliente mecánica y térmicamente equilibrado. Esto significa que el sistema debe ser lo suficientemente grande como para proporcionar una pequeña caída relativa de presión sin causar demasiado tiempo de residencia.

- Canales de fusión: Asegúrese de que el colector se puede limpiar cuando el sistema está lleno de resinas degradadas. Además, asegúrese de que los canales estén diseñados para ser lisos, sin esquinas afiladas ni puntos muertos, sino esquinas redondeadas. Esto asegurará un flujo libre de resinas en el sistema.

- Aislamiento: Asegúrese de que la boquilla y los conjuntos del colector estén bien aislados para evitar pérdidas de calor y un consumo excesivo de energía.

- Robustez o durabilidad de las placas: Asegúrese de que las placas de canal caliente están mecanizadas a partir de un bloque macizo de acero inoxidable preendurecido. Esto ayuda a conseguir durabilidad y robustez para un soporte máximo alrededor del colector. Además, se consigue una deflexión mínima bajo un alto tonelaje de apriete y presiones de inyección. Por último, confiere longevidad con un mantenimiento mínimo.

- Fácil mantenimiento: investigue si las puertas pueden limpiarse fácilmente. Asegúrese también de que las piezas puedan sustituirse fácilmente cuando se desgasten. Por ejemplo, la sustitución de las puntas de las boquillas, las bandas calefactoras, los termopares, el sistema de válvulas, etc.

8. Canal caliente VS. Canal frío, ¿cuál es la diferencia?

El canal caliente y el canal frío se diferencian entre sí. Para diferenciar ambos, utilizaremos sus respectivas ventajas y desventajas para establecer comparaciones. Entre ellas se incluyen:

- El canal caliente no suele requerir la retirada manual de plástico adicional, mientras que el canal frío sí requiere una retirada adicional.

- El canal caliente presenta tiempos de ciclo más rápidos que el sistema de canal frío

- El sistema de canal caliente ha eliminado el refundido y reciclado de los residuos plásticos después de cada, mientras que el canal frío tiene que reciclar

- El canal caliente tiene un tiempo de producción más rápido que el canal frío

- El sistema de canal caliente es más caro que el de canal frío

- Los sistemas de canal caliente requieren fuentes de calor externas e internas adicionales

- El sistema de canal caliente requiere un mayor coste de mantenimiento que el de canal frío debido a su complejidad.

9. 9. Hot Runner F.A.Q

Resumen

A medida que hemos ido arrojando más luz sobre el sistema de canal caliente, se puede observar que aumenta la eficiencia global del moldeo. Esto se consigue en la reducción del coste energético, el tiempo de ciclo, la mano de obra y el coste de los materiales, entre otros. También ayuda a mejorar la calidad de las piezas producidas, lo que permite una mayor flexibilidad en las aplicaciones de moldeo.

En conclusión, el sistema de canal caliente ofrece una amplia gama de ventajas sobre su homólogo, el sistema de canal frío. Y debería ser una consideración clave a la hora de especificar un molde para una aplicación de moldeo de termoplásticos. Póngase en contacto con nosotros para obtener más información y asesoramiento sobre el sistema de canal caliente.