Si necesita piezas de plástico transparentes y resistentes que tengan buen aspecto y duren mucho tiempo, el moldeo por inyección de acrílico es una forma fiable de fabricarlas. Produce piezas ligeras, brillantes y resistentes a la luz solar y a los impactos.

En esta guía aprenderá qué es el moldeo por inyección de acrílico, cómo funciona la máquina de moldeo por inyección, cómo convierte el PMMA en piezas acabadas y por qué se confía en ella para fabricar piezas de plástico precisas y de alta calidad.

¿Qué es el moldeo por inyección de acrílico?

El moldeo por inyección de acrílico es una forma de fabricar piezas de plástico utilizando acrílico, también conocido como PMMA o polimetilmetacrilato. Se empieza calentando la resina acrílica hasta que se funde y se convierte en un líquido espeso. A continuación, una máquina de moldeo por inyección de acrílico empuja el material fundido en un molde a alta presión. Tras enfriarse y endurecerse, la pieza adopta la forma exacta del molde.

Este proceso le ayuda a crear piezas sólidas y detalladas con un aspecto limpio y claro. Funciona bien cuando se necesitan muchas piezas del mismo tamaño y forma.

¿Por qué elegir el acrílico?

Hay muchas razones para elegir el moldeo por inyección de acrílico. A continuación se enumeran algunas de las ventajas del moldeo por inyección de acrílico:

- No amarilleará ni se estropeará mientras esté al sol o en el exterior

- No se romperá tan fácilmente porque es más resistente que el cristal a los impactos.

- El acrílico es más fácil de transportar y mover porque es más ligero que el cristal.

- Suele costar menos que el cristal y otros materiales transparentes, lo que le ayuda a ahorrar dinero.

- Puede cortar, dar forma y moldear acrílico con facilidad, lo que le da mayor libertad a la hora de diseñar sus piezas.

- Puede añadir fácilmente color, textura o revestimientos para adaptarlos a sus necesidades de diseño.

- Utiliza temperaturas de procesado más bajas, lo que ahorra energía y reduce costes.

- Mantiene bien su forma y tamaño, incluso cuando se fabrica un gran número de piezas.

- Es resistente a muchos productos químicos, lo que la hace adecuada para usos industriales.

- Es muy transparente, con una transmitancia de luz que oscila entre 91% y 93%, perfecta para piezas transparentes.

- Es 100% reciclable, por lo que es más ecológico que el vidrio.

Propiedades del material acrílico

Estas son las propiedades importantes del acrílico:

| Tipo | Valor |

| Densidad | 1,13 a 1,19 gramos por cm³ |

| Índice de contracción | 0,4% a 0,61% |

| Dureza Rockwell | 71 a 102 R |

| Resistencia a la tracción | 6.390 a 10.700 PSI |

| Alargamiento a la rotura | 3% a 12% |

| Módulo de flexión | 247.000 a 509.000 PSI |

| Resistencia a la flexión | 6.770 a 18.900 PSI |

| Resistencia al impacto | De 1,0 a 1,2 kJ/m². |

| Temperatura de deflexión térmica | 85°C a 95°C antes de que se doble |

| Conductividad térmica | Aproximadamente 0,19 W/m K |

| Absorción de agua | Alrededor de 0,3% a 0,5% |

| Temperatura de secado | 75°C a 91°C |

| Tiempo de secado | De 3,4 a 5,1 horas |

| Temperatura de fusión | 225°C a 272°C |

| Temperatura del molde | 59,4°C a 81,1°C |

El proceso de moldeo por inyección de acrílico: Paso a paso

He aquí cómo funciona el moldeo por inyección de acrílico, paso a paso:

Paso 1: Preparar el material

Se empieza secando los gránulos acrílicos durante moldeo por inyección. Así se elimina la humedad, lo que ayuda a evitar burbujas o defectos en la pieza final.

Paso 2: Fundir e inyectar

Los gránulos secos se introducen en la máquina de moldeo por inyección de acrílico. La máquina calienta los gránulos hasta que se funden e inyecta el acrílico fundido en el molde. acrílico en un molde a alta presión.

Paso 3: Enfriar el molde

Una vez rellenado el molde, el acrílico se enfría rápidamente y se endurece para darle forma.

Paso 4: Retirar y terminar la pieza

Una vez enfriado, el molde se abre y se extrae la pieza. Es posible que tenga que recortarla, pulirla o pintarla para conseguir el aspecto final deseado.

Directrices de diseño para el moldeo por inyección de acrílico

Cuando trabaje con moldeo por inyección de acrílico, debe seguir algunas reglas de diseño importantes. Le ayudarán a evitar problemas y a asegurarse de que sus piezas salen limpias y precisas.

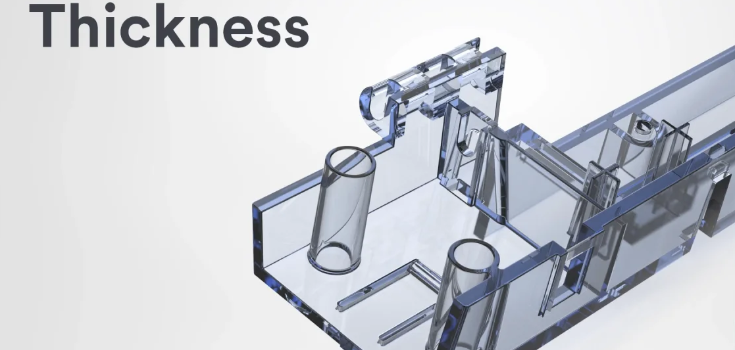

Espesor de pared

Mantenga el grosor de la pared entre 0,025" y 0,150" (0,635 y 3,81 mm). Intente mantener el mismo grosor en toda la pieza. Si las paredes son desiguales, la pieza puede alabearse o agrietarse.

Esquinas y radios

No utilices esquinas afiladas. Redondéelas. Una buena regla es utilizar un radio que sea al menos 25% del grosor de la pared. Para piezas más resistentes, el radio debe ser de 60%. Esto ayuda a que el acrílico fluya mejor y reduce la tensión en la pieza.

Ángulos de calado

Añadir un ángulo de calado de 0,5° a 1° en las paredes verticales. Esto facilita la extracción de la pieza del molde. Si está fabricando piezas transparentes, es posible que necesite un ángulo mayor para obtener un acabado liso.

Tolerancias

Para piezas normales de menos de 160 mm, puede esperar tolerancias de entre 0,1 mm y 0,325 mm.

Para piezas más precisas de menos de 100 mm, las tolerancias pueden oscilar entre 0,045 mm y 0,145 mm.

Consejos de procesamiento para obtener mejores resultados

Estos son algunos consejos que puede utilizar para moldear acrílico por inyección:

- El acrílico absorbe la humedad, lo que puede provocar enturbiamiento o defectos. Seque los gránulos de acrílico para moldeo por inyección entre 3,4 y 5,1 horas antes de utilizarlos.

- Ajuste la temperatura correcta de moldeo por inyección de acrílico, ni demasiado alta ni demasiado baja. Demasiado calor puede descomponer el material y provocar quemaduras. Un calor demasiado bajo no permitirá que fluya correctamente en el molde.

- El acrílico necesita más presión porque es más espeso cuando se funde. Utilice la cantidad justa para llenar el molde.

- Demasiada presión puede hacer que la pieza se pegue; demasiado poca puede dar lugar a piezas incompletas.

- Utilice una velocidad de inyección moderada. Ir demasiado rápido puede causar marcas de quemaduras o una superficie áspera. Demasiado lento, y el molde podría no llenarse completamente.

- El acrílico encoge entre 0,4% y 0,61% cuando se enfría. Tenga esto en cuenta en el diseño del molde. La contracción puede cambiar en función de la presión, la temperatura de moldeo por inyección de acrílico y el tiempo que pueda mantener la presión.

Aplicaciones del moldeo por inyección de acrílico

Encontrará piezas moldeadas por inyección de acrílico en muchos productos cotidianos e industriales, como los siguientes:

- Lentes ópticas

- Paneles de visualización

- Cubiertas ligeras

- Luces traseras para automóviles

- Fundas protectoras

- Carcasas de productos sanitarios

- Cartelería y expositores comerciales

- Acuarios

- Fundas de teléfono

- Recipientes para cosméticos

- Iluminación

- Paneles de vidrio de sustitución

Servicios de moldeo por inyección de acrílico de alta calidad de DEK

En DEK, proporcionamos piezas acrílicas claras, resistentes y precisas utilizando el avanzado moldeo por inyección de acrílico. Utilizamos los mejores gránulos acrílicos para el moldeo por inyección y procesos cualificados para garantizar que sus piezas tengan un aspecto excelente y funcionen bien.

Póngase en contacto con nosotros hoy mismo si desea piezas moldeadas por inyección de acrílico fiables y de alta calidad fabricadas con eficacia para satisfacer las necesidades de su proyecto.

Conclusión

En resumen, el moldeo por inyección de acrílico es una forma excelente de fabricar piezas de plástico claras, resistentes y detalladas que duran mucho tiempo. Este proceso ahorra energía, resiste los productos químicos y es reciclable. Se calienta el acrílico y se le da forma en un molde para obtener piezas ligeras y duraderas. Siguiendo los pasos y las reglas de diseño correctas, obtendrá piezas de gran aspecto y rendimiento.

Preguntas frecuentes

¿A qué temperatura se moldea el acrílico?

El moldeo de acrílico suele producirse entre 160°C y 210°C, dependiendo del grado específico de PMMA.

¿Se pueden personalizar las piezas moldeadas por inyección acrílica con colores o texturas?

Sí. Puede personalizar las piezas moldeadas por inyección de acrílico con diferentes colores, texturas y acabados superficiales para adaptarlas a su diseño.

¿En qué se diferencia el moldeo por inyección de acrílico de otros procesos de moldeo de plásticos?

El moldeo por inyección de acrílico es diferente de otros procesos de moldeo de plásticos porque se centra en producir piezas claras y resistentes con gran precisión, utilizando temperaturas y pasos de secado específicos para evitar defectos.