Para construir un avión se necesitan materiales resistentes, ligeros y fiables. Por eso se utiliza aluminio aeroespacial en muchas partes del avión. Soporta grandes esfuerzos, cambios de temperatura y cargas pesadas, al tiempo que mantiene la ligereza del avión.

En este artículo, entenderá qué es el aluminio aeroespacial, por qué es importante y cómo se utiliza en diferentes partes de una aeronave para mejorar el rendimiento y la seguridad.

¿Qué es el aluminio aeroespacial?

El aluminio de grado aeroespacial es un grupo especial de aleaciones de aluminio fabricadas para aplicaciones resistentes, ligeras y de alto rendimiento. Está fabricado para soportar condiciones extremas e incluso temperaturas.

Se utiliza mucho en aviones, naves espaciales y otros proyectos exigentes porque mantiene su resistencia sin añadir peso adicional.

Propiedades del aluminio aeroespacial

Estas son las propiedades más importantes del aluminio aeroespacial:

Excepcional relación resistencia/peso

Una de las mejores características del aluminio aeroespacial es su resistencia a pesar de su ligereza. Esto es importante para cualquier cosa que necesite ser rápida, eficiente y duradera.

Alta resistencia a la corrosión

El aluminio de calidad aeroespacial resiste el óxido y los daños, incluso en condiciones de humedad y dureza. La adición de zinc, magnesio y cobre lo hace aún más resistente, lo que es importante para las alas y fuselajes de los aviones modernos.

Conductividad térmica y eléctrica

Aluminio transporta muy bien el calor y la electricidad. En el sector aeroespacial, se utiliza para sistemas de refrigeración, intercambiadores de calor y cableado eléctrico, ya que transporta el calor y la electricidad de forma segura y eficiente.

Excelente resistencia a la fatiga

Las piezas de los aviones están sometidas a mucha tensión, desde el despegue hasta el aterrizaje. El aluminio aeroespacial soporta esta presión repetida sin agrietarse ni romperse. Su resistencia a la fatiga contribuye a la seguridad de los aviones y otros vehículos y reduce la necesidad de reparaciones constantes.

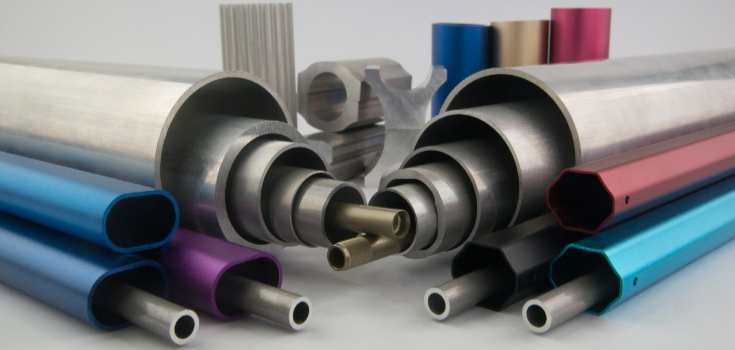

Maleabilidad y maquinabilidad

El aluminio aeroespacial es fácil de moldear, cortar y mecanizar para obtener piezas complejas y detalladas. Puede utilizar métodos como la extrusión, la forja y el laminado para crear piezas personalizadas con medidas ajustadas.

Reciclabilidad

La sostenibilidad es importante, y el aluminio aeroespacial es una buena opción ecológica. Se puede reciclar muchas veces sin perder calidad. También ahorra energía, ya que solo consume 5% de lo que se necesita para fabricar aluminio nuevo.

Aleaciones de aluminio de uso común en la industria aeroespacial

El sector aeroespacial utiliza diferentes aleaciones de aluminio, y éstas son las más utilizadas:

Aleación de aluminio 2024

Es la aleación más popular en el sector aeroespacial. Es muy fuerte y resiste bien la fatiga. Puede resistir tensiones repetidas. Se utiliza sobre todo en láminas para alas y fuselajes.

2014 Aleación de aluminio

Esta aleación es fuerte y resistente, pero no resiste tan bien la oxidación. Por eso se utiliza a menudo dentro de la estructura de los aviones. También es buena para la soldadura por arco.

Aleación de aluminio 5052

Aleación no tratable térmicamente de gran resistencia y flexibilidad. Es fácil de moldear y muy resistente a la corrosión, por lo que resulta útil para muchas piezas aeroespaciales.

Aleación de aluminio 6061

Es fuerte, fácil de mecanizar y sencillo de soldar, lo que lo hace perfecto para piezas como alas y fuselajes. Se ve a menudo en aviones ligeros.

Aleación de aluminio 7050

Conocido por su gran solidez y su excelente resistencia a la oxidación y el agrietamiento. Se utiliza a menudo en revestimientos de alas, fuselajes y, sobre todo, en aviones militares porque resiste bien en condiciones duras.

Aleación de aluminio 7068

Una de las aleaciones de aluminio más resistentes disponibles con un peso reducido. Es perfecta para aviones que deben soportar presiones extremas, y también se utiliza a menudo en aviones militares.

Aleación de aluminio 7075

Tan fuerte como el acero por su alto contenido en zinc. Tiene una gran resistencia a la fatiga y es fácil de mecanizar. Se utilizó ampliamente en los aviones de la Segunda Guerra Mundial y aún hoy se emplea en algunos aviones militares.

Aleación de aluminio menos común en la industria aeroespacial

Algunas aleaciones de aluminio no son tan populares, pero siguen siendo muy importantes en los proyectos aeroespaciales. He aquí algunas que debería conocer:

Aleación de aluminio 2219

Esta aleación es buena para soldar y mantiene su resistencia incluso a altas temperaturas. Se utilizó en el depósito de combustible del primer transbordador espacial, el Columbia.

Aleación de aluminio 6063

A menudo se elige por su aspecto limpio y liso más que por su resistencia. Se utiliza para piezas detalladas y también es fuerte con buena resistencia al agrietamiento.

Aleación de aluminio 7475

Esta aleación es muy resistente y a veces se encuentra en los mamparos del fuselaje de los grandes aviones, ya que ayuda a que la estructura se mantenga sólida bajo presión.

Se prevé que en los próximos años se duplique la necesidad de aluminio aeroespacial. Esto se debe a que se están fabricando nuevos materiales, como aleaciones de aluminio y litio, para que los aviones sean más ligeros y funcionen mejor.

Compatibilidad con técnicas de fabricación avanzadas

La industria aeroespacial evoluciona continuamente y se desarrollan nuevos métodos de fabricación de piezas. El aluminio de calidad aeroespacial funciona bien con métodos modernos como la impresión 3D. Esto facilita la creación de piezas resistentes y ligeras con partes complejas difíciles de fabricar con las antiguas técnicas de fabricación.

Ventajas del aluminio aeroespacial

Estas son algunas de las ventajas del aluminio aeroespacial:

Eficiencia de combustible

Su diseño ligero hace que su avión consuma menos combustible, lo que reduce los costes y los daños al medio ambiente.

Mantenimiento y longevidad

Está fabricado para durar y resistir el óxido, manteniendo sus piezas en funcionamiento durante más tiempo con menos mantenimiento.

Versatilidad en el diseño

Es fácil de moldear, cortar y soldar en diseños complejos, por lo que resulta sencillo fabricar piezas a medida que se ajusten a sus necesidades.

Aplicación del aluminio aeroespacial en aeronaves

He aquí una lista de los lugares donde suele encontrarse aluminio de calidad aeroespacial en los aviones:

Alas y fuselaje de aviones

El fuselaje, que es el cuerpo principal del avión, y las alas son las dos partes más importantes que mantienen unido el avión. Estas piezas deben ser resistentes y ligeras. Por eso se suele utilizar aluminio aeroespacial. Puede soportar la tensión del vuelo al tiempo que mantiene el avión ligero, lo que también ayuda a ahorrar combustible.

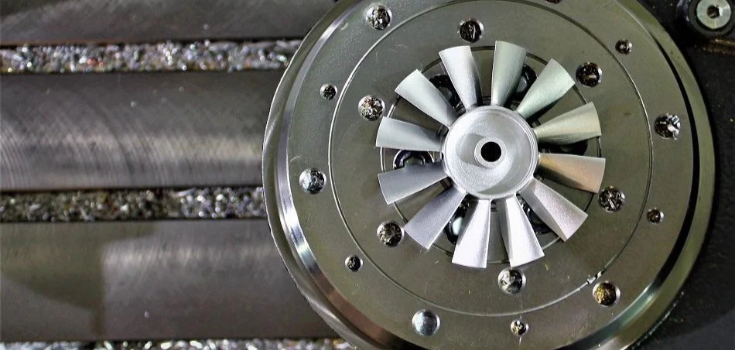

Motores de aviación

Los motores no sólo son de acero o titaniopero el aluminio también es importante. Piezas como las aspas del ventilador y las carcasas utilizan aleaciones de aluminio. Son más ligeras, lo que hace que el motor funcione mejor y consuma menos combustible.

Tren de aterrizaje

El tren de aterrizaje soporta mucha fuerza durante el despegue y el aterrizaje. El aluminio de calidad aeroespacial es lo bastante resistente para soportarlo.

Su alta resistencia a la corrosión hace que el tren de aterrizaje se mantenga fuerte y fiable, incluso en condiciones meteorológicas adversas.

Componentes interiores

En el interior de los aviones, el aluminio se utiliza para armazones de asientos, compartimentos superiores y algunas piezas de la cabina. Por su ligereza, ayuda a reducir el peso total del avión, lo que mejora el consumo de combustible.

Además, no se oxida con facilidad, por lo que estas piezas se mantienen en buen estado durante años.

Sistemas eléctricos

El aluminio de calidad aeroespacial no sólo se utiliza para las grandes piezas de los aviones. También se utiliza en los sistemas eléctricos. Es un gran conductor, lo que lo hace perfecto para cables y otras piezas eléctricas, ayudando a que los sistemas funcionen sin problemas y de forma fiable.

Retos y soluciones al utilizar aluminio aeroespacial

Aunque el aluminio de calidad aeroespacial es un material excelente y muy utilizado, presenta algunos problemas. A continuación te explicamos a qué te enfrentas y cómo superarlos:

Fatiga y fractura

Las piezas de aluminio aeroespacial están sometidas a una tensión constante durante el vuelo, lo que puede hacer que se debiliten y agrieten con el tiempo. Para solucionarlo, se puede mejorar el diseño para repartir la tensión y utilizar tratamientos térmicos y mezclas de aleaciones especiales para que el material sea más duro y resistente a los daños.

Coste

El aluminio de calidad aeroespacial, como el 7075 y el 2024, es más caro que el aluminio normal porque utiliza materiales costosos y métodos de producción estrictos. Para reducir costes, puedes utilizar técnicas de fabricación inteligentes que reduzcan los residuos, mejoren la eficiencia y utilicen máquinas precisas para agilizar el trabajo y recortar los gastos de mano de obra.

Consideraciones medioambientales

La producción de aluminio aeroespacial consume mucha energía y afecta al medio ambiente a través de la minería y las emisiones. Para reducirlo, puedes reciclar el aluminio de aviones viejos y piezas de desguace, lo que ahorra energía y ayuda a reducir los residuos.

Conclusión

Ahora ya sabe por qué la aviación confía en el aluminio aeroespacial. Es resistente, ligero y puede soportar condiciones difíciles. Ha aprendido los diferentes tipos y cómo cada uno de ellos contribuye a la seguridad, eficiencia y durabilidad de las aeronaves.

En DEKfabricamos piezas aeroespaciales personalizadas de alta calidad utilizando diferentes materiales. Siempre tenemos aluminio de grado aeroespacial y otros materiales de alto rendimiento disponibles para usar en cualquier proyecto que pueda tener. ¡Póngase en contacto con nosotros ahora y obtenga un presupuesto gratuito!