Si tiene intención de trabajar en un proyecto de mecanizado que implique cortes angulares precisos, es fundamental que conozca el fresado angular. Esta técnica de fresado ayuda a garantizar una precisión y eficacia exactas, y también puede ayudarle a conseguir geometrías y diseños complejos que no pueden realizarse con el fresado normal.

En este post, explorará los procesos implicados, los tipos de fresas angulares, las ventajas del fresado angular, etc.

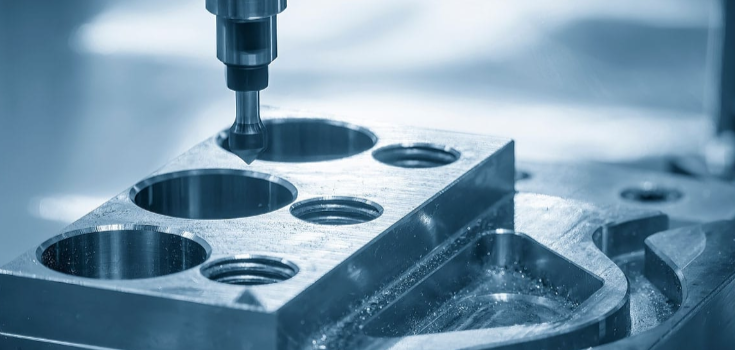

¿Qué es el fresado angular?

Se trata de un método de fresado único que se utiliza para cortar materiales en ángulos específicos, excluidos los 90 grados, hasta conseguir el diseño, la forma o la geometría deseados.

Esta técnica de mecanizado utiliza procedimientos especializados para generar características angulares como chaflanes, muescas, bordes biselados, ranuras en forma de V, etc.

A diferencia del tipo de fresado convencional que se utiliza para crear superficies planas básicas, el fresado angular es adecuado para fabricar ranuras y acabados angulares complejos.

Tipos de fresas angulares

A continuación se presentan dos tipos de fresas angulares a tener en cuenta.

Fresa monocular

Las fresas monobángulo se utilizan para operaciones de fresado con una cara angular.

Suelen tener un diseño de 30, 45 o 60 grados, aunque puede encontrar otros ángulos personalizados en función de sus necesidades. Los cortadores de ángulo simple se utilizan en biseladobiselado y mecanizado de ranuras y bordes unilaterales.

Fresa de doble ángulo

Se utilizan para proyectos de mecanizado complejos que implican dos caras de fresado en ángulo. Suelen tener dos características de corte en ángulo que les permiten crear ranuras en forma de V en una pieza.

Están disponibles en 45, 60 y 90 grados. Gracias a los avanzados perfiles de ángulos múltiples que poseen, ayudan a mejorar la eficiencia del trabajo y aumentan la velocidad de trabajo, ya que no hay necesidad de reposicionamiento y ajustes frecuentes.

¿En qué se diferencia el fresado angular del fresado normal?

El fresado angular es diferente del fresado regular o fresado convencional técnica de las siguientes maneras.

Geometría de corte

El fresado regular suele utilizarse para crear superficies planas con las herramientas de fresado moviéndose perpendicular o paralelamente a la pieza. En el fresado angular, las operaciones de mecanizado se realizan en ángulos específicos para formar ranuras y bordes.

Herramientas de corte

En una operación de fresado normal, se utilizan herramientas de fresado frontal y fresado de punta, mientras que en el mecanizado angular, se aplican herramientas de fresado únicas de uno o dos ángulos para conseguir la precisión y funcionalidad adecuadas en el proceso de producción.

Aplicaciones

Mientras que el fresado normal es adecuado para el mecanizado de componentes con características y geometrías básicas como ranuras, bloques, etc., el fresado angular es adecuado para crear piezas con precisión detallada como chaflanes y otras piezas angulares intrincadas.

Proceso de fresado en ángulo

Aquí tienes un proceso de fresado angular paso a paso que puedes seguir:

Proceso de planificación y preparación

Este es el primer paso e implica la preparación de los materiales y las cortadoras, el diseño de dibujos y planos, etc.

Aquí, tendrá que decidir el ángulo de la pieza de trabajo, si es de 30, 45 o 60 grados, o si se requiere un grado personalizado. Hacer esto le ayudará a seleccionar la fresa precisa.

Además, debe elegir una fresa simple o doble en función del proyecto en el que esté trabajando. El material de la fresa también es importante; por ejemplo, el metal duro puede manipular muchas piezas metálicas con una resistencia a la tracción de moderada a alta.

Puesta a punto de la fresadora

En esta fase, configurará la fresadora para el proceso de mecanizado angular. Deberá comprobar si la máquina dispone de cabezal inclinable.

Después de eso, puede utilizar una herramienta de medición como un reloj comparador para ver si la inclinación es correcta y se alinea con los requisitos de fresado.

En situaciones en las que la máquina no tiene una función de inclinación, puede generar los ángulos necesarios proporcionando accesorios firmemente sujetos como mesas giratorias para apoyar el proceso de fresado.

Una vez hecho esto, inspeccione la configuración de la máquina para comprobar su firmeza y alineación. De este modo, podrá lograr la precisión necesaria, aumentar la vida útil de la herramienta y trabajar con eficacia.

Colocación de la pieza

Dado que el proceso de mecanizado angular genera muchas vibraciones y fuerzas, debe asegurarse de que la pieza esté bien fijada.

El uso de dispositivos de fijación especializados o de tornillos de banco sinusoidales creados para el fresado angular es vital para garantizar una configuración estable de la pieza de trabajo. Una vez fijada la pieza, puede utilizar una herramienta de medición para volver a comprobar la alineación.

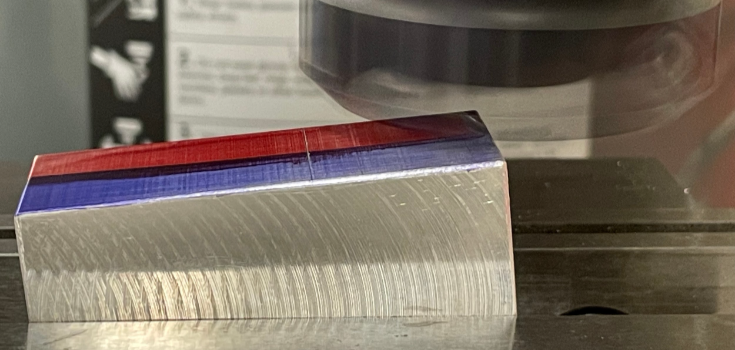

Mecanizado del ángulo

El siguiente proceso es comenzar las operaciones de mecanizado propiamente dichas. Una vez que empiece a fresar el ángulo, debe comenzar con velocidades de avance y del husillo estables.

Esto le ayudará a reducir la vibración de la herramienta y a evitar desviaciones que puedan afectar al acabado y al nivel de precisión.

También es necesario utilizar refrigerante para reducir la acumulación de calor. Probar con antelación la velocidad y los avances del proceso de mecanizado también ayuda a garantizar que se obtienen los parámetros correctos para la operación de fresado.

Control de calidad

Por último, realice una inspección exhaustiva para asegurarse de que los resultados del mecanizado cumplen los requisitos deseados del proyecto.

Se trata de comprobar si el nivel de precisión, el acabado superficial, las dimensiones, las tolerancias, etc., cumplen las especificaciones previstas. Aunque el control de calidad final es crucial, es bueno inspeccionar esos parámetros durante el proceso de mecanizado.

Materiales más utilizados para el fresado angular

En las operaciones de fresado angular se utilizan muchos materiales metálicos. Cada uno de ellos tiene sus propias propiedades que lo hacen compatible con dicho proceso de mecanizado. A continuación se indican algunos de los materiales y los parámetros que hay que conocer sobre ellos.

| Material | Dureza | Resistencia a la tracción | Maquinabilidad (% de B1112) | Aplicaciones |

| Acero (al carbono y aleado) | 120-250 | 400-1500 | 50-70% | Imprescindible en ingeniería estructural, mecanizado de piezas y componentes. |

| Acero inoxidable | 150-600 | 480-2000 | 40-50% | Se utiliza en la creación de equipos médicos y componentes de procesamiento de alimentos. |

| Aleaciones de aluminio | 25-150 | 90-570 | 150-300% | Vital en el diseño de piezas aeroespaciales y de automoción y componentes electrónicos. |

| Latón | 55-100 | 200-550 | 100-150% | Se utiliza en la creación de equipos estéticos, piezas de fontanería e instrumentos musicales. |

| Aleaciones de titanio | 180-420 | 650-1400 | 20-30% | Importante en la fabricación de piezas aeroespaciales y de automoción y equipos biomédicos. |

| Cobre | 35-110 | 200-400 | 20-100% | Imprescindible en la producción de piezas eléctricas y de fontanería. |

| Aleaciones de níquel | 150-500 | 600-1400 | 10-40% | Se utiliza en la fabricación de equipos de procesamiento químico y componentes de ingeniería naval. |

Ventajas del fresado angular

Estas son algunas de las ventajas de las operaciones de fresado angular:

Mayor eficiencia

El mecanizado angular permite generar múltiples características angulares en una pieza de trabajo en una sola operación. De este modo, puede maximizar el tiempo y la mano de obra al tiempo que obtiene un mayor rendimiento.

Alta precisión

Con el fresado angular, puede obtener componentes con la precisión adecuada. Los métodos de fresado ayudan a garantizar que se alcanzan los ángulos necesarios durante la fabricación, con lo que se eliminan las desviaciones a la vez que se generan piezas que cumplen las especificaciones y funciones requeridas.

Esto la hace valiosa en la creación de componentes aeroespaciales, médicos y deportivos.

Rentable

Con esta técnica también puede maximizar eficazmente el uso de material. En el fresado angular, solo se trabajan las piezas necesarias, con lo que se evita el desperdicio de material.

Acabado superficial perfecto

El fresado angular proporciona un acabado suave. De este modo, no es necesario un proceso de acabado final y se ahorra tiempo, mano de obra y costes.

Diseños y funciones mejorados

Sin el fresado angular, la creación de algunos componentes no sería posible. Con esta técnica se diseñan geometrías complejas e intrincadas.

De este modo, resulta más fácil generar piezas con características específicas, estéticas, funcionales, etc., lo que redunda en una mayor satisfacción del cliente.

Limitaciones del fresado angular

Complejidad de la configuración

La configuración de una fresa angular junto con la pieza de trabajo y la máquina requiere más tiempo y experiencia. Además, debe alinear la configuración correctamente para que funcione. Sin esto, hay más posibilidades de cometer errores, lo que le costará más tiempo y esfuerzo.

Desgaste de herramientas

El desgaste de la herramienta es mayor en esta técnica debido a las superficies en ángulo. Las herramientas de corte trabajan constantemente sobre el material en ángulos específicos, lo que provoca el desgaste de la herramienta. Por ello, tendrá que sustituir la fresa más a menudo.

Requisitos de la máquina

Muchas de las fresadoras habituales no son adecuadas para el fresado angular. Para poder llevar a cabo el mecanizado angular, es posible que necesite invertir en máquinas CNC avanzadas.

Aplicaciones comunes del fresado angular

Biselado y achaflanado: Valioso para crear chaflanes, evitar que los componentes sufran daños en los bordes y mejorar el ajuste.

Fresado de ranuras en V: Útil para generar ranuras en forma de V en el mecanizado de componentes y piezas decorativas.

Fresado de roscas: Importante para generar roscas en tornillos, pernos y otros elementos de fijación.

Creación de ranuras de cola de milano: Útil en maquinaria e ingeniería estructural para diseñar juntas de enclavamiento y guías de cola de milano.

Dentado y moleteado: Se utiliza para crear características que mejoren la sujeción o el agarre.

Mecanizado de superficies cónicas: Valioso para diseñar ejes, pasadores, etc., útiles en ingeniería estructural.

Componentes angulares complejos: Se utiliza en el diseño de piezas aeroespaciales como álabes de turbina que necesitan una precisión angular adecuada.

Piezas de fijación y utillaje: Importante en la fabricación de plantillas y utillajes utilizados como soporte en el proceso de fabricación.

Fresado helicoidal: Se utiliza para crear ranuras helicoidales y en espiral en brocas, herramientas de corte, etc.

Ranuras angulares: Valioso para crear ranuras en componentes mecánicos y estructurales.

Consejos para el fresado angular

El fresado angular, como técnica de mecanizado avanzada, requiere cierta destreza y experiencia para llevarlo a cabo. Los consejos siguientes le ayudarán en sus próximas operaciones de mecanizado.

Seleccione la cortadora más adecuada

En función de los componentes que desee crear, deberá considerar el tipo de cortadora que va a utilizar.

Para operaciones básicas de mecanizado en ángulo, como la creación de biseles y chaflanes, son adecuadas las fresas de un solo ángulo. Sin embargo, para fresados más avanzados, como ranuras en V, son adecuadas las fresas de doble ángulo.

Además, al trabajar con materiales resistentes como aceroLas fresas con revestimiento de metal duro son las mejores, ya que soportan el calor extremo.

Crear un mecanismo de refrigeración

Al realizar una operación de fresado angular, es de esperar que se genere algo de calor. Esto puede controlarse utilizando un refrigerante adecuado en función de los materiales con los que se trabaje.

Para materiales duros como el acero, utilice un refrigerante a base de aceite y agua. Los materiales menos duros, como el aluminio, solo necesitan refrigerantes nebulizados.

Parámetros de fresado de prueba

Probar parámetros de fresado como la velocidad y el avance le ayuda a determinar la mejor posición de equilibrado para su operación de mecanizado.

Esto, a su vez, le ayuda a eliminar errores, mejorar la precisión y la eficacia y aumentar la vida útil de la herramienta. Normalmente, los materiales más blandos soportan las altas velocidades que los más duros.

Combine los cortadores cuando sea necesario

Para una mayor eficacia, puede que necesite combinar fresas. Por ejemplo, al fresar una ranura en V, la combinación de un fresa y un cortador en ángulo le permitirán completar la operación sin cambiar de herramienta.

Medir ángulos e inspeccionar acabados superficiales

Aunque el fresado angular garantiza la precisión, también puede comprobar los ángulos medidos con un instrumento como un medidor de ángulos. Fíjese también en el acabado final, si es lo bastante suave o necesita mejoras.

Proporcionar soporte para el material de sujeción

Una configuración de mecanizado angular debe ser lo más rígida posible. Esta técnica de fresado provoca muchas vibraciones y rotura de herramientas cuando no se tiene cuidado. Por tanto, debe proporcionar un soporte angular rígido a medida para sujetar la pieza durante el mecanizado.

Conclusión

El fresado angular sigue siendo una técnica valiosa para crear diversas piezas industriales angulares. Con ella, puede conseguir componentes con una precisión, un acabado, una estética y unos diseños uniformes.

En DEK, valoramos la precisión y la eficacia en nuestro proceso de mecanizado. A lo largo de los años, hemos equipado nuestro taller con máquinas modernas y sofisticadas que satisfacen las necesidades de cada proyecto. Tanto si su proyecto implica fresado angular, mecanizado CNC u otros procedimientos, contamos con el mejor equipo para el trabajo.

El mecanizado CNC como procedimiento de fabricación ayuda a mejorar la precisión de los componentes, la eficacia del trabajo, la velocidad, etc. Sin embargo, existe en muchas versiones, incluyendo el mecanizado CNC de 4 ejes frente al mecanizado CNC de 5 ejes. Decidir cuál utilizar depende de algunos factores y de sus ventajas.

En esta guía exploraremos los dos tipos, los pros y los contras de cada uno de ellos, cuándo utilizar cada uno, cómo seleccionar el más adecuado y mucho más.

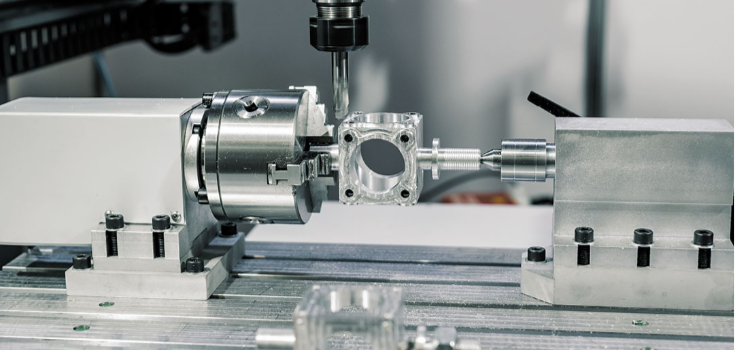

¿Qué es el mecanizado CNC de 4 ejes?

Se trata de un proceso de mecanizado que consiste en utilizar una máquina de 4 ejes para recortar material hasta obtener la forma o el diseño deseados.

Por lo general, tiene 3 ejes principales junto con un eje adicional conocido como eje A, que permite un movimiento de rotación adecuado sin ningún reposicionamiento manual.

A diferencia de las máquinas CNC de 3 ejes, que suelen tener ejes X, Y y Z, el eje A de las CNC de 4 ejes las hace adecuadas para el grabado y el mecanizado en el eje vertical y en los cuatro lados.

Este proceso también permite una mayor exactitud y precisión, al tiempo que minimiza los costes y los errores. Tanto si realiza actividades de fresado consistentes en taladrar orificios o recortar, Máquinas CNC de 4 ejes son más adecuados.

Ventajas e inconvenientes del mecanizado CNC de 4 ejes

Pros

- Adecuado para diseños, formas y ángulos más complejos que las máquinas de 3 ejes no pueden manejar.

- Ayuda a aumentar la eficiencia, ya que no necesita reposicionamiento manual.

- Permite un funcionamiento continuo, mejorando así la velocidad de trabajo.

- Puede utilizarse para grandes volúmenes de producción.

- Adecuado para varios tipos y tamaños de material.

- Gran trabajo, precisión y exactitud.

Contras

- Requiere un elevado coste de inversión y puesta en marcha.

- Operaciones relativamente más lentas en comparación con los 5 ejes

- No apto para el mecanizado de materiales de gran tamaño.

¿Cuándo se debe utilizar el mecanizado CNC de 4 ejes?

Debe utilizar el mecanizado CNC de 4 ejes cuando:

- Trabajar en operaciones relativas a superficies curvas y ángulos que impliquen un eje.

- Mecanizado de piezas que requieren una mayor tolerancia y precisión que no pueden manejar las máquinas de 3 ejes.

- Desea generar un alto rendimiento o volumen de producción.

- Trabajo en piezas con varias caras y características

¿Qué es el mecanizado CNC de 5 ejes?

Al igual que la máquina CNC de 4 ejes tiene un eje adicional, Mecanizado CNC de 5 ejes implica dos ejes adicionales, que pueden ser dos de los tres ejes A, B o C. Estos 2 ejes adicionales también son responsables de las actividades de rotación de la máquina.

El mecanizado CNC de 5 ejes permite un proceso de producción más complejo que implica más geometrías y ángulos, tolerancia y precisión.

Mecanizado CNC de 3+2 ejes

Se trata de un tipo de mecanizado CNC de 5 ejes, también conocido como mecanizado posicional de 5 ejes. En este tipo, el equipo de corte mantiene un ángulo definido mientras el husillo se desplaza alrededor de los dos ejes adicionales.

De este modo, la herramienta de corte no siempre está perpendicular a la pieza. Del mismo modo, existe una forma de mecanizado indexada 3+2 que permite cambiar manualmente el ángulo de la herramienta de corte durante las operaciones. También dispone de 2 ejes de rotación que funcionan individualmente.

Mecanizado CNC simultáneo en 5 ejes

También conocido como mecanizado continuo en 5 ejes. En este tipo de mecanizado, la herramienta de corte permanece perpendicular a la pieza, lo que permite a la máquina llegar a zonas más intrincadas al tiempo que proporciona acabados superficiales de calidad.

Este método es lento en comparación con el mecanizado de 3+2 ejes; sin embargo, puede producir diseños y formas curvas más complejas.

Ventajas e inconvenientes del mecanizado CNC de 5 ejes

Pros

- Puede trabajar con geometrías y ángulos más complejos.

- Funciona a mayor velocidad en una configuración.

- Adecuado para mecanizados de mayor precisión y calidad.

- Adecuada para material complejo y, al mismo tiempo, para trabajar con menos tiempo.

- Puede trabajar eficazmente sobre una superficie contorneada.

- Reduce al máximo el desgaste de la herramienta.

Contras

- Requieren más gastos de adquisición, instalación y mantenimiento

- Requiere orientación y formación adicionales para su uso.

- Podría necesitar más formación en programación debido a los 2 ejes adicionales presentes.

¿Cuándo elegir el mecanizado CNC de 5 ejes?

Debe utilizar el mecanizado CNC de 5 ejes cuando:

- El mecanizado implica mayores rendimientos de producción.

- Trabajar con geometrías, formas o diseños más complejos.

- Se necesita una mayor precisión, por ejemplo, en los sectores médico y aeroespacial.

- Mecanizado de una pieza con varias caras y características en cada una de ellas.

¿Cuáles son las diferencias entre el mecanizado CNC de 4 ejes y el mecanizado CNC de 5 ejes?

Estas son las diferencias entre el mecanizado CNC de 4 y 5 ejes que debe conocer.

Diferencia de ejes

Las máquinas CNC de 4 ejes sólo tienen un eje A adicional, mientras que las máquinas de 5 ejes tienen dos, que pueden ser cualquiera de los ejes A, B o C.

Rotación en ejes

El eje 4 sólo permite la rotación sobre el eje A, mientras que el eje 5 permite la rotación sobre dos ejes, ya sea el eje A, el eje B o el eje C. Esta característica hace que el eje 5 sea mucho más flexible en cuanto al movimiento de la herramienta de corte.

Exactitud y precisión

Mientras que el proceso de mecanizado CNC es conocido por su exactitud y precisión, el mecanizado CNC de 3 ejes puede ofrecerle menos exactitud, ya que implica un reposicionamiento constante del material.

En cambio, el mecanizado en 4 y 5 ejes ofrece más precisión, ya que no hay reposicionamiento manual.

Esto ayuda a evitar desviaciones y a crear varios diseños en un material con una sola configuración. Sin embargo, el mecanizado de 5 ejes proporciona más exactitud y precisión en comparación con el mecanizado CNC de 4 ejes.

Plazos de entrega

Con el mecanizado en 5 ejes, se necesita menos tiempo para completar las operaciones, por lo que se puede generar un mayor rendimiento a la vez que se mejora la eficacia. Esto es posible gracias a las capacidades de corte múltiple que facilitan enormemente el mecanizado.

Flexibilidad

En términos de flexibilidad, las máquinas CNC de 4 ejes suelen tener un eje adicional en el eje X. Sin embargo, las máquinas de 5 ejes podrían tener su eje adicional en los ejes XY y Z.

Coste

Por lo general, las máquinas de 5 ejes son mucho más caras que las de 4 ejes. Esto se debe a sus características y capacidades avanzadas, que les permiten manejar un mayor volumen de producción, diseños complejos, etc.

Tabla explicativa de las diferencias entre el mecanizado CNC de 4 y 5 ejes

| Características | Mecanizado CNC de 4 ejes | Mecanizado CNC de 5 ejes |

| Flexibilidad | El eje A adicional suele girar en torno al eje X, lo que limita el movimiento a una sola dirección. | Los 2 ejes adicionales giran sobre los ejes XY y Z; dos de los tres. Esto permite más rotación para poder trabajar el material desde muchos lados. |

| Número de ejes | Tiene los ejes básicos XY y Z, junto con el eje A. | Tiene los ejes XYZ junto con 2 ejes adicionales, que pueden ser dos de los ejes AB y C. |

| Volumen de producción | Podría manejar alta producción pero no tan alta como 5 ejes | Puede manejar un volumen de producción mucho mayor. |

| Coste | Relativamente más barato que los 5 ejes | Bastante caro en comparación con las máquinas de 4 ejes |

| Aplicación | Adecuado para operaciones en las que intervienen varios lados, ángulos y orificios. | Lo mejor para el mecanizado 3D avanzado que requiere más precisión. |

Aplicaciones del mecanizado CNC de 4 ejes frente al mecanizado CNC de 5 ejes

El mecanizado CNC de 4 y 5 ejes es valioso en diferentes industrias. Estas son algunas de sus aplicaciones.

Mecanizado CNC de 4 ejes

Automóvil: Se utilizan en la fabricación de piezas de motor. También son importantes para crear componentes de carrocería de automóviles.

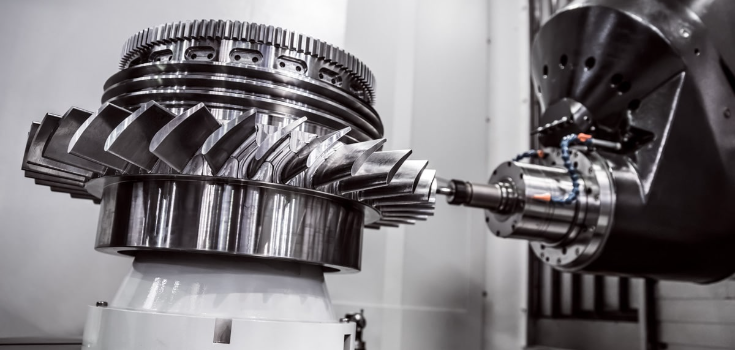

Aeroespacial: Su nivel de precisión es vital en la producción de turbinas y piezas de fuselaje.

Petróleo y gas: Se utiliza para crear componentes de calidad capaces de resistir condiciones duras.

Electrónica: Valioso en la fabricación de carcasas y placas de circuitos, que requieren precisión.

Mecanizado CNC de 5 ejes

Médico: Imprescindible para fabricar equipos médicos de formas complejas, como prótesis de rodilla.

Energía: Se utiliza en la fabricación de componentes de turbinas, que requieren un alto nivel de precisión.

Automóvil: Se utiliza para crear componentes personalizados y piezas de motor.

Aeroespacial: Necesario para producir diseños complejos de componentes de motores aeronáuticos.

Cómo elegir entre el mecanizado CNC de 4 ejes y el mecanizado CNC de 5 ejes

Presupuesto

Dado que el mecanizado en 5 ejes ofrece operaciones más avanzadas con gran eficacia y precisión, suelen ser más caros. Sin embargo, si su presupuesto es justo, el mecanizado de 4 ejes sería adecuado, ya que sigue ofreciendo muchas funciones valiosas a un coste moderado.

Volumen de producción

Las máquinas CNC de 5 ejes son adecuadas sobre todo para un proceso de fabricación de gran volumen. Si su nivel de producción es bajo o moderado, puede considerar 4 ejes.

Forma y complejidad de las piezas

Si está trabajando en una pieza sencilla o moderadamente compleja, una máquina de 4 ejes es adecuada. Sin embargo, si trabaja con una curva muy compleja, formas, geometrías o piezas con tolerancias estrechas, considere la posibilidad de utilizar el mecanizado de 5 ejes.

Aplicación

Su elección también depende de la industria en la que se vaya a utilizar el producto. Los componentes aeroespaciales y médicos suelen requerir una gran precisión y calidad, que la mayoría de las veces solo puede conseguirse con el mecanizado CNC de 5 ejes.

Factor tiempo

Aunque las máquinas CNC de 5 ejes requieren más tiempo de preparación, su velocidad de producción es alta. En el caso de las máquinas de 4 ejes, la configuración es sencilla y rápida, pero la producción requiere más tiempo.

Conclusión

Mientras que el mecanizado en 5 ejes ofrece mayor precisión, volumen de producción y eficacia, el mecanizado en 4 ejes es adecuado si trabaja con una pieza básica a moderada y con un presupuesto justo.

Tanto si necesita un servicio de mecanizado CNC de calidad y de primera clase como si necesita ayuda para decidir entre el mecanizado de 4 y 5 ejes, el grupo de expertos de DEK está siempre a su disposición. Nuestro taller de mecanizado CNC cuenta con varias máquinas de tecnología avanzada que se adaptan a las necesidades de su proyecto, por lo que Contacto ahora.

Si necesita piezas de plástico transparentes y resistentes que tengan buen aspecto y duren mucho tiempo, el moldeo por inyección de acrílico es una forma fiable de fabricarlas. Produce piezas ligeras, brillantes y resistentes a la luz solar y a los impactos.

En esta guía aprenderá qué es el moldeo por inyección de acrílico, cómo funciona la máquina de moldeo por inyección, cómo convierte el PMMA en piezas acabadas y por qué se confía en ella para fabricar piezas de plástico precisas y de alta calidad.

¿Qué es el moldeo por inyección de acrílico?

El moldeo por inyección de acrílico es una forma de fabricar piezas de plástico utilizando acrílico, también conocido como PMMA o polimetilmetacrilato. Se empieza calentando la resina acrílica hasta que se funde y se convierte en un líquido espeso. A continuación, una máquina de moldeo por inyección de acrílico empuja el material fundido en un molde a alta presión. Tras enfriarse y endurecerse, la pieza adopta la forma exacta del molde.

Este proceso le ayuda a crear piezas sólidas y detalladas con un aspecto limpio y claro. Funciona bien cuando se necesitan muchas piezas del mismo tamaño y forma.

¿Por qué elegir el acrílico?

Hay muchas razones para elegir el moldeo por inyección de acrílico. A continuación se enumeran algunas de las ventajas del moldeo por inyección de acrílico:

- No amarilleará ni se estropeará mientras esté al sol o en el exterior

- No se romperá tan fácilmente porque es más resistente que el cristal a los impactos.

- El acrílico es más fácil de transportar y mover porque es más ligero que el cristal.

- Suele costar menos que el cristal y otros materiales transparentes, lo que le ayuda a ahorrar dinero.

- Puede cortar, dar forma y moldear acrílico con facilidad, lo que le da mayor libertad a la hora de diseñar sus piezas.

- Puede añadir fácilmente color, textura o revestimientos para adaptarlos a sus necesidades de diseño.

- Utiliza temperaturas de procesado más bajas, lo que ahorra energía y reduce costes.

- Mantiene bien su forma y tamaño, incluso cuando se fabrica un gran número de piezas.

- Es resistente a muchos productos químicos, lo que la hace adecuada para usos industriales.

- Es muy transparente, con una transmitancia de luz que oscila entre 91% y 93%, perfecta para piezas transparentes.

- Es 100% reciclable, por lo que es más ecológico que el vidrio.

Propiedades del material acrílico

Estas son las propiedades importantes del acrílico:

| Tipo | Valor |

| Densidad | 1,13 a 1,19 gramos por cm³ |

| Índice de contracción | 0,4% a 0,61% |

| Dureza Rockwell | 71 a 102 R |

| Resistencia a la tracción | 6.390 a 10.700 PSI |

| Alargamiento a la rotura | 3% a 12% |

| Módulo de flexión | 247.000 a 509.000 PSI |

| Resistencia a la flexión | 6.770 a 18.900 PSI |

| Resistencia al impacto | De 1,0 a 1,2 kJ/m². |

| Temperatura de deflexión térmica | 85°C a 95°C antes de que se doble |

| Conductividad térmica | Aproximadamente 0,19 W/m K |

| Absorción de agua | Alrededor de 0,3% a 0,5% |

| Temperatura de secado | 75°C a 91°C |

| Tiempo de secado | De 3,4 a 5,1 horas |

| Temperatura de fusión | 225°C a 272°C |

| Temperatura del molde | 59,4°C a 81,1°C |

El proceso de moldeo por inyección de acrílico: Paso a paso

He aquí cómo funciona el moldeo por inyección de acrílico, paso a paso:

Paso 1: Preparar el material

Se empieza secando los gránulos acrílicos durante moldeo por inyección. Así se elimina la humedad, lo que ayuda a evitar burbujas o defectos en la pieza final.

Paso 2: Fundir e inyectar

Los gránulos secos se introducen en la máquina de moldeo por inyección de acrílico. La máquina calienta los gránulos hasta que se funden e inyecta el acrílico fundido en el molde. acrílico en un molde a alta presión.

Paso 3: Enfriar el molde

Una vez rellenado el molde, el acrílico se enfría rápidamente y se endurece para darle forma.

Paso 4: Retirar y terminar la pieza

Una vez enfriado, el molde se abre y se extrae la pieza. Es posible que tenga que recortarla, pulirla o pintarla para conseguir el aspecto final deseado.

Directrices de diseño para el moldeo por inyección de acrílico

Cuando trabaje con moldeo por inyección de acrílico, debe seguir algunas reglas de diseño importantes. Le ayudarán a evitar problemas y a asegurarse de que sus piezas salen limpias y precisas.

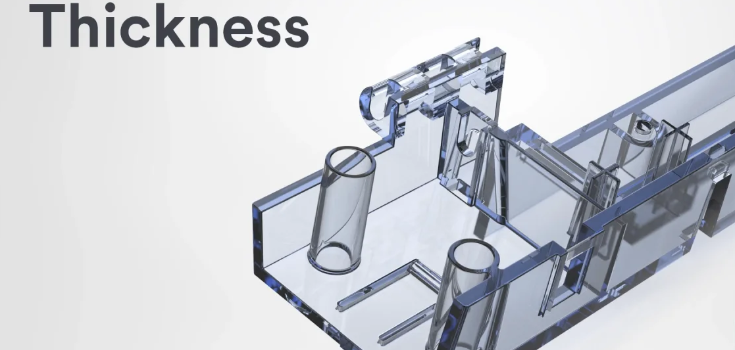

Espesor de pared

Mantenga el grosor de la pared entre 0,025" y 0,150" (0,635 y 3,81 mm). Intente mantener el mismo grosor en toda la pieza. Si las paredes son desiguales, la pieza puede alabearse o agrietarse.

Esquinas y radios

No utilices esquinas afiladas. Redondéelas. Una buena regla es utilizar un radio que sea al menos 25% del grosor de la pared. Para piezas más resistentes, el radio debe ser de 60%. Esto ayuda a que el acrílico fluya mejor y reduce la tensión en la pieza.

Ángulos de calado

Añadir un ángulo de calado de 0,5° a 1° en las paredes verticales. Esto facilita la extracción de la pieza del molde. Si está fabricando piezas transparentes, es posible que necesite un ángulo mayor para obtener un acabado liso.

Tolerancias

Para piezas normales de menos de 160 mm, puede esperar tolerancias de entre 0,1 mm y 0,325 mm.

Para piezas más precisas de menos de 100 mm, las tolerancias pueden oscilar entre 0,045 mm y 0,145 mm.

Consejos de procesamiento para obtener mejores resultados

Estos son algunos consejos que puede utilizar para moldear acrílico por inyección:

- El acrílico absorbe la humedad, lo que puede provocar enturbiamiento o defectos. Seque los gránulos de acrílico para moldeo por inyección entre 3,4 y 5,1 horas antes de utilizarlos.

- Ajuste la temperatura correcta de moldeo por inyección de acrílico, ni demasiado alta ni demasiado baja. Demasiado calor puede descomponer el material y provocar quemaduras. Un calor demasiado bajo no permitirá que fluya correctamente en el molde.

- El acrílico necesita más presión porque es más espeso cuando se funde. Utilice la cantidad justa para llenar el molde.

- Demasiada presión puede hacer que la pieza se pegue; demasiado poca puede dar lugar a piezas incompletas.

- Utilice una velocidad de inyección moderada. Ir demasiado rápido puede causar marcas de quemaduras o una superficie áspera. Demasiado lento, y el molde podría no llenarse completamente.

- El acrílico encoge entre 0,4% y 0,61% cuando se enfría. Tenga esto en cuenta en el diseño del molde. La contracción puede cambiar en función de la presión, la temperatura de moldeo por inyección de acrílico y el tiempo que pueda mantener la presión.

Aplicaciones del moldeo por inyección de acrílico

Encontrará piezas moldeadas por inyección de acrílico en muchos productos cotidianos e industriales, como los siguientes:

- Lentes ópticas

- Paneles de visualización

- Cubiertas ligeras

- Luces traseras para automóviles

- Fundas protectoras

- Carcasas de productos sanitarios

- Cartelería y expositores comerciales

- Acuarios

- Fundas de teléfono

- Recipientes para cosméticos

- Iluminación

- Paneles de vidrio de sustitución

Servicios de moldeo por inyección de acrílico de alta calidad de DEK

En DEK, proporcionamos piezas acrílicas claras, resistentes y precisas utilizando el avanzado moldeo por inyección de acrílico. Utilizamos los mejores gránulos acrílicos para el moldeo por inyección y procesos cualificados para garantizar que sus piezas tengan un aspecto excelente y funcionen bien.

Póngase en contacto con nosotros hoy mismo si desea piezas moldeadas por inyección de acrílico fiables y de alta calidad fabricadas con eficacia para satisfacer las necesidades de su proyecto.

Conclusión

En resumen, el moldeo por inyección de acrílico es una forma excelente de fabricar piezas de plástico claras, resistentes y detalladas que duran mucho tiempo. Este proceso ahorra energía, resiste los productos químicos y es reciclable. Se calienta el acrílico y se le da forma en un molde para obtener piezas ligeras y duraderas. Siguiendo los pasos y las reglas de diseño correctas, obtendrá piezas de gran aspecto y rendimiento.

Preguntas frecuentes

¿A qué temperatura se moldea el acrílico?

El moldeo de acrílico suele producirse entre 160°C y 210°C, dependiendo del grado específico de PMMA.

¿Se pueden personalizar las piezas moldeadas por inyección acrílica con colores o texturas?

Sí. Puede personalizar las piezas moldeadas por inyección de acrílico con diferentes colores, texturas y acabados superficiales para adaptarlas a su diseño.

¿En qué se diferencia el moldeo por inyección de acrílico de otros procesos de moldeo de plásticos?

El moldeo por inyección de acrílico es diferente de otros procesos de moldeo de plásticos porque se centra en producir piezas claras y resistentes con gran precisión, utilizando temperaturas y pasos de secado específicos para evitar defectos.

El níquel es un metal fuerte de color plateado que se utiliza en muchos productos, como el acero inoxidable, las pilas y los motores a reacción. Una propiedad importante del níquel es su densidad.

Conocer la densidad del níquel te ayudará a saber cuánto pesa y cómo se comporta en diferentes aplicaciones. En esta guía aprenderás qué es el níquel, cómo se mide su densidad y cómo se compara con otros metales.

¿Qué es el níquel?

El níquel es un metal de símbolo Ni y número atómico 28. A temperatura ambiente (unos 20 °C o 68 °F)

¿Cuál es la densidad del níquel?

La densidad del níquel es de unos 8,907 gramos por centímetro cúbico (g/cm³). Esto significa que el níquel es más pesado que muchos otros metales del mismo tamaño, lo que afecta a su uso en distintos productos.

Densidad en diferentes unidades:

En kilogramos por metro cúbico (kg/m³): Unos 8.907 kg/m³

En libras por pulgada cúbica (lb/in³): Aproximadamente 0,323 lb/pulg³

Medición y cálculo de la densidad del níquel

Para medir la densidad del níquel metálico, puedes utilizar algunos métodos sencillos. Uno de ellos es el principio de Arquímedes. En este método, se deja caer el metal en agua y se observa la cantidad de agua que expulsa. Así se obtiene el volumen. Otra forma es medir el peso (masa) y el tamaño (volumen) del metal y, a continuación, utilizar una fórmula para hallar la densidad.

Factores que afectan a la densidad del níquel

Estas son las pocas cosas que pueden cambiar la densidad del níquel metal:

Temperatura

La densidad del níquel cambia con la temperatura. Cuando se calienta, el metal se expande un poco, lo que hace que su densidad disminuya ligeramente. Cuando se enfría, el metal se contrae, por lo que la densidad sube un poco.

Composición de la aleación

Níquel a menudo se mezcla con otros metales, como en el acero inoxidable, lo que cambia su densidad. Por ejemplo, el acero inoxidable tiene níquel, cromo y otros metales, por lo que su densidad es diferente a la del níquel puro.

Pureza del metal

El níquel puro tiene una densidad constante de unos 8,907 g/cm³. Pero en el mundo real, el níquel suele mezclarse con otros metales, lo que puede cambiar su densidad. El níquel de gran pureza, utilizado para trabajos de precisión, se mantiene cerca de esa densidad de 8,907 g/cm³.

Retos del mecanizado del níquel

También es necesario conocer los retos que plantea el mecanizado del níquel para obtener mejores resultados:

Endurecimiento del trabajo

El níquel se endurece rápidamente al trabajarlo. Esto significa que se vuelve más duro y fuerte a medida que se mecaniza, lo que puede desgastar más rápidamente las herramientas y dificultar la precisión.

Fuerzas de corte elevadas

El níquel es duro y fuerte, por lo que necesita más fuerza para cortar que otros materiales. Esto supone un esfuerzo adicional para sus herramientas y máquinas, por lo que necesitará equipos resistentes y de alta calidad para manejarlo.

Conductividad térmica

El níquel no transmite bien el calor, por lo que puede calentarse mucho durante el mecanizado. Necesitarás buenos métodos de refrigeración para evitar el sobrecalentamiento, dañar las herramientas o deformar la pieza.

Aplicaciones del níquel

El níquel es un metal flexible con muchos usos, y éstos son algunos de los principales que se le pueden dar:

Producción de acero inoxidable

El níquel es una parte importante del acero inoxidable y constituye aproximadamente el 8-12%. Cuando se añade al acero, ayuda al material a resistir el óxido y la corrosión. Por eso es ideal para utensilios de cocina, cubertería, equipos industriales y materiales de construcción.

Fabricación de baterías

El níquel se utiliza en muchos tipos de baterías, como las de níquel-cadmio (NiCd), níquel-hidruro metálico (NiMH) y ión-litio. Lo encontrarás en baterías recargables para aparatos electrónicos, coches eléctricos y herramientas eléctricas, porque retiene mucha energía y funciona bien a diferentes temperaturas.

Electrónica y componentes eléctricos

Las cualidades magnéticas y de resistencia a la corrosión del níquel lo hacen útil en electrónica. Se utiliza en conectores, interruptores y otras piezas. También puede ver el niquelado aplicado para mejorar la conductividad y durabilidad de los contactos eléctricos.

Aeroespacial y defensa

Las aleaciones de níquel se utilizan en las industrias aeroespacial y de defensa porque son resistentes al calor y pueden soportar condiciones duras. Encontrará superaleaciones de níquel en motores de turbina y toberas de cohetes, que deben funcionar bien a altas temperaturas y presiones.

Aplicaciones marinas

Las aleaciones de níquel se utilizan en entornos marinos para resistir la corrosión del agua de mar. Estas aleaciones se emplean en la construcción naval, plataformas marinas y otros equipos marinos, lo que les permite durar más y funcionar con fiabilidad en condiciones difíciles.

Densidad del níquel frente a otros metales

Si comparamos el níquel con otros metales, su densidad nos da una idea de su peso y resistencia. El níquel es más denso que el aluminio (2,70 g/cm³) y el titanio (4,506 g/cm³), lo que lo hace más pesado pero también más resistente para algunos usos. Esto es importante a la hora de elegir materiales para piezas estructurales, donde tanto el peso como la resistencia son importantes.

El níquel es menos denso que metales como el plomo (11,35 g/cm³) y el tungsteno (19,3 g/cm³), que son mucho más pesados y se utilizan en situaciones en las que se necesita más masa o un blindaje fuerte. Aun así, la mayor densidad del níquel en comparación con metales más ligeros le confiere la resistencia y durabilidad necesarias en entornos difíciles.

DEK para servicios precisos de mecanizado de piezas de níquel

En DEKFabricamos piezas de níquel de alta calidad, fuertes, duraderas y resistentes a la corrosión. Tanto si necesita piezas para la industria aeroespacial como para la electrónica u otros sectores, nos aseguramos de que cada una de ellas satisfaga sus necesidades con precisión.

Permítanos ayudarle a mecanizar las piezas de níquel adecuadas para sus proyectos, para que funcionen bien y duren más. Póngase en contacto con nosotros hoy mismo para saber cómo podemos ayudarle en sus necesidades de fabricación.

Conclusión

La densidad del níquel metálico es de 8,907 g/cm³, y confiere al níquel su fuerza, durabilidad y resistencia a la corrosión. Por eso es un material importante para usos industriales y de alto rendimiento.

En resumen, la densidad del níquel afecta a sus propiedades físicas y determina su utilidad en ámbitos como la ingeniería, la fabricación, la electrónica, etc.

Preguntas frecuentes

¿Cuál es la densidad del óxido de níquel?

El óxido de níquel (II) (NiO) tiene una densidad aproximada de 6,72 gramos por centímetro cúbico (g/cm³) a temperatura ambiente.

¿Cuál es la densidad del níquel aluminio bronce?

Las aleaciones de níquel-aluminio-bronce, como la C95800, tienen una densidad aproximada de 7,64 g/cm³ a 20°C.

¿En qué se diferencia la densidad real del níquel de la densidad teórica del níquel?

La densidad real del níquel, medida experimentalmente, es de aproximadamente 8,907 g/cm³. La densidad teórica, calculada a partir de su estructura cristalina, es ligeramente superior: 8,917 g/cm³.

¿Cuál es la densidad del níquel a 20 grados Celsius?

A 20°C, la densidad del níquel puro es de aproximadamente 8,907 g/cm³.

Si trabaja con piezas mecanizadas, estampadas o fundidas, sabe que las rebabas pueden ser un gran problema. Estos pequeños pero indeseados trozos de material pueden afectar a la calidad, la seguridad y el rendimiento de sus piezas.

En esta guía de desbarbado, hablaremos de los distintos métodos y tipos de desbarbado.

Qué es el desbarbado?

Una rebaba es un borde áspero o un exceso de metal en la superficie de una pieza metálica. Puede aparecer como un borde dentado en el metal cortado con una sierra fría, una sierra caliente o un cortador de llama, o como un exceso de metal a lo largo de una costura soldada. Cuando el metal se corta con una sierra en frío, las rebabas suelen formarse en los extremos, y su tamaño depende de la separación entre las hojas de corte.

Como las rebabas no pueden evitarse por completo, suele ser aceptable cierta cantidad. Sin embargo, en el caso de los tubos soldados, las rebabas interiores y exteriores deben eliminarse porque pueden afectar al funcionamiento de la pieza. En el mecanizado, las distintas herramientas de desbarbado le ayudan a dar forma a las piezas con precisión suavizando los bordes ásperos.

Por qué se forman y cómo?

Las rebabas pueden formarse por muchas razones cuando se corta chapa metálica. Estas son las causas más comunes:

- Los materiales más duros no se cortan fácilmente. Pueden resistirse a la herramienta y romperse en asperezas.

- Si corta demasiado rápido, el calor y la presión pueden deformar el material y producir rebabas.

- Una herramienta desafilada o desgastada no corta limpiamente, lo que puede provocar bordes irregulares y rebabas.

- Si utiliza un lubricante inadecuado, la fricción y el calor aumentan, lo que aumenta la probabilidad de rebabas.

- Si su herramienta no tiene la forma o el tamaño adecuados para el trabajo, podría empujar el material en lugar de cortarlo suavemente.

- Si mueves la herramienta demasiado rápido, el material no soporta la presión y forma rebabas. Si vas demasiado despacio, el material puede acumularse en la herramienta y también provocar rebabas.

- Demasiado calor puede ablandar el metal, facilitando la formación de rebabas.

- Si la superficie es rugosa, es posible que la herramienta no corte uniformemente, aumentando la posibilidad de que aparezcan rebabas.

- Una trayectoria de corte irregular puede crear cortes desiguales, dando lugar a rebabas.

- La forma en que la herramienta deja el metal afecta a la limpieza del filo. Un mal ángulo puede causar rebabas.

- Los bordes más pequeños concentran la tensión, por lo que es más probable que el metal se rebase.

- Si el material es demasiado flexible, puede doblarse en lugar de cortar limpiamente, creando rebabas.

- Demasiada vibración puede hacer que la herramienta se desvíe de su trayectoria, provocando asperezas.

- Si aplica demasiada fuerza, el material puede desplazarse y formar rebabas. Una fuerza insuficiente también puede provocar cortes incompletos y rebabas.

- La forma en que está fabricado el metal (su grano y composición) afecta a cómo reacciona cuando se corta, lo que puede dar lugar a rebabas.

¿Por qué es importante desbarbar?

Las rebabas pueden parecer pequeños defectos, pero pueden causar grandes problemas si no se eliminan:

- Las rebabas afiladas pueden cortarle o herirle al manipular las piezas.

- Pueden hacer que el producto tenga mal aspecto, no se ajuste bien o no funcione correctamente.

- Las rebabas pueden entorpecer el montaje de las piezas.

- Las rebabas pueden atrapar la humedad y la suciedad, provocando óxido y daños.

- Las rebabas hacen que el equipo se desgaste más rápidamente.

- Las rebabas impiden un mecanizado preciso.

Diferentes tipos de fresas

Las rebabas pueden agruparse en dos tipos principales en función de su forma y de cómo se forman.

Tipos de fresas según su forma

Fresas de arista volante

Las rebabas en los bordes, también llamadas salpicaduras o rebabas, suelen aparecer donde se juntan dos piezas de molde o donde una máquina aprieta. Suelen producirse cuando el molde o la máquina no aprietan lo suficiente.

Fresas afiladas

Las rebabas afiladas parecen cristales rotos con bordes afilados. Pueden estar firmemente adheridas a la superficie, y la parte inferior del corte puede tener un tacto áspero.

Salpicaduras

Las salpicaduras se producen cuando el metal fundido salpica accidentalmente fuera de la zona principal de trabajo. Tras enfriarse, se endurece formando puntos irregulares en la superficie o los bordes.

Tipos de rebabas según su formación

Fresas de Poisson

Las rebabas de Poisson se forman cuando la presión estira los bordes del material. Esto también puede ocurrir cuando una herramienta de corte presiona contra el metal, creando una rebaba en el punto de entrada.

Fresas volteadoras

Las rebabas se producen cuando el material sobrante se pliega al moverse la herramienta de corte. Los cortes más profundos pueden empeorar las rebabas. El uso de materiales flexibles puede ayudar a evitarlas.

Fresas lacrimógenas

Las rebabas de desgarro aparecen cuando el material se separa en lugar de cortarse limpiamente.

Fresas de corte

Las rebabas de corte son restos de material cortado, serrado o mecanizado. Pueden parecer protuberancias o bordes ásperos.

Fresas calientes

Las rebabas calientes, también llamadas escorias o salpicaduras, se forman cuando el metal fundido se endurece después de la soldadura, el corte por plasma o el corte por láser. Se producen debido a un enfriamiento desigual y a la tensión térmica residual.

4 tipos de desbarbado

Los métodos de desbarbado pueden agruparse en cuatro categorías principales.

Nivel grueso (contacto duro)

En este método se utilizan herramientas como limas, papel de lija y cabezales abrasivos para eliminar las rebabas. Incluye procesos como cortar, fresar, limar y fratasar. La mayoría de las empresas utilizan este método porque es sencillo y fácil de hacer.

Sin embargo, sólo funciona bien para piezas con formas básicas y rebabas externas. No elimina las rebabas de piezas complejas con agujeros pequeños. Dado que este método se realiza principalmente a mano, lleva más tiempo y puede resultar caro debido a los costes de mano de obra.

Grado general (contacto suave)

Este método incluye el lijado con banda, el pulido, el chorro de arena y la vibración. Muchas empresas lo utilizan como primer paso para eliminar grandes rebabas superficiales. Puede limpiar una gran superficie de una sola vez, por lo que es útil para piezas pequeñas fabricadas en grandes cantidades. Sin embargo, no siempre elimina todas las rebabas, por lo que puede ser necesario realizar un desbarbado manual adicional o utilizar otro método para finalizar el proceso.

Grado fino (contacto flexible)

Este método incluye procesos como el lavado, el mecanizado electroquímico, el electropulido y el laminado. Algunas empresas utilizan troqueles y punzonadoras de alta precisión para eliminar las rebabas con mayor exactitud. Este método es mucho más rápido y eficaz que el desbarbado manual.

Sin embargo, es posible que tenga que invertir en herramientas especiales, lo que puede resultar costoso. Funciona mejor con piezas de formas sencillas y es una buena opción si necesita un proceso de desbarbado más preciso y eficaz.

Nivel de ultraprecisión (contacto exacto)

Este método incluye técnicas avanzadas como el desbarbado por flujo de fricción, el desbarbado por fresado magnético y el desbarbado electrolítico (ECD). En el ECD, un proceso químico disuelve rápidamente las rebabas. La pieza se conecta a una fuente de energía y una solución líquida fluye sobre ella. Cuando se aplica electricidad, las rebabas se disuelven y se eliminan.

Sin embargo, como la solución es corrosiva, debe limpiar y proteger la pieza de la oxidación inmediatamente después del desbarbado. Este método es muy rápido, a menudo sólo lleva unos segundos o minutos, y es excelente para eliminar rebabas de zonas de difícil acceso. Sin embargo, es más caro porque requiere equipos y materiales especiales.

Proceso de desbarbado paso a paso

Sigue estos pasos para prepararte:

Elija la herramienta adecuada

Elija una herramienta en función del tipo y el tamaño de las rebabas. Utilice herramientas mecánicas para rebabas grandes y métodos especiales como el desbarbado electroquímico para trabajos precisos.

Compruebe el material

Observe el material y la cantidad de rebabas que presenta. Diferentes materiales necesitan diferentes técnicas de desbarbado.

Configurar la herramienta

Asegúrese de que su herramienta está ajustada a la velocidad, presión y ángulo correctos. Esto es importante para las máquinas y los sistemas automáticos de desbarbado.

Comprobar la seguridad

Inspeccione todo el equipo para evitar accidentes. Asegúrese de que todo está correctamente colocado, que los protectores de seguridad están en su sitio y que las protecciones son seguras.

Haga una prueba

Pruebe primero la herramienta en una pieza de muestra. Si es necesario, ajuste la configuración para obtener el acabado deseado.

Métodos más prácticos de desbarbado

Existen diferentes formas de eliminar las rebabas, como el desbarbado mecánico, manual, electroquímico y térmico.

Desbarbado mecánico

Este método utiliza herramientas especiales como cepillos, fresas y herramientas de pulido para eliminar las rebabas. Funciona bien tanto para bordes interiores como exteriores, dejándolos lisos y redondeados. El desbarbado mecánico es ideal para piezas con formas complejas.

Desbarbado manual

Con este método, se eliminan las rebabas a mano utilizando distintas herramientas. Es flexible y puede utilizarse en muchos tipos de piezas, pero lleva más tiempo que otros métodos.

Desbarbado electroquímico

Este método elimina las rebabas de los metales duros de forma rápida y segura mediante un proceso eléctrico.

Desbarbado térmico

Este método utiliza una mezcla de combustible, oxígeno y calor para quemar las rebabas. Es una forma eficaz de limpiar las piezas.

Desbarbado automático

El desbarbado automatizado suaviza los bordes ásperos de las piezas de las máquinas, por lo que son más seguras y mejoran la producción. Funciona más rápido y mejor que el desbarbado manual, llegando a todos los bordes con facilidad. El uso de sistemas automatizados le ayuda a eliminar las rebabas con rapidez y a gestionar el proceso con mayor facilidad.

Desbarbado manual frente a desbarbado automático

Si realiza el desbarbado manualmente, utilizará herramientas manuales como limas o cepillos. Esto es bueno para trabajos pequeños o formas complicadas, pero lleva tiempo y puede ser irregular. El desbarbado automatizado utiliza máquinas o robots, por lo que el proceso es más rápido y uniforme, sobre todo en proyectos grandes. Al principio cuesta más, pero con el tiempo se ahorra mano de obra.

Elija la opción manual si necesita flexibilidad, y opte por la automatización si desea rapidez y precisión.

Herramientas y equipos de desbarbado

Puede utilizar distintas herramientas en función del material y el trabajo. Estas son algunas de las herramientas y equipos de desbarbado más comunes:

Herramientas manuales

Cuchillas desbarbadoras: Puede utilizar una cuchilla desbarbadora para eliminar las rebabas a mano. Estas cuchillas le ofrecen un buen control. Son estupendas para piezas pequeñas o delicadas.

Rascadores: Los rascadores ayudan a eliminar rebabas de superficies planas y bordes. Los hay de diferentes formas y tamaños para adaptarse a distintos materiales.

Equipos mecánicos

Desbarbadoras: Las desbarbadoras realizan el trabajo de forma automática, más rápida y uniforme. Estas máquinas son útiles para grandes proyectos y distintos tipos de materiales.

Volteadoras y Acabadoras Vibratorias: Agitan o hacen girar las piezas con materiales abrasivos para eliminar las rebabas. Estas máquinas son ideales cuando se necesita acabar muchas piezas pequeñas a la vez.

Sistemas avanzados de desbarbado

Desbarbado por láser: El desbarbado por láser elimina las rebabas con un láser de alta potencia. Este método es muy preciso y funciona bien en materiales que podrían dañarse con herramientas físicas.

Desbarbado robotizado: El desbarbado robotizado utiliza robots programados para eliminar las rebabas. Este sistema es el mejor para tareas detalladas o repetitivas porque es rápido y preciso.

Consejos para desbarbar materiales específicos

Los distintos materiales requieren técnicas de desbarbado específicas para obtener los mejores resultados. A continuación se explica cómo desbarbar distintos materiales:

Metal

Para aluminioLa vibración, el chorro de arena o los rodillos funcionan bien, pero puede ser necesario eliminar manualmente algunas rebabas. El acero inoxidable es más duro, por lo que el uso de herramientas especiales facilita el proceso.

Plástico y compuestos

Plásticos pueden desbarbarse mediante volteo, lijado o chorreado abrasivo para suavizar los bordes. Los compuestos requieren una manipulación cuidadosa para evitar daños, por lo que el corte por chorro de agua o las herramientas manuales son las mejores opciones.

Aleación exótica

Titanio es difícil de desbarbar y puede sobrecalentarse, por lo que se necesitan herramientas especializadas. El Inconel es un material resistente que requiere métodos de alta energía, como el acabado con disco centrífugo, para obtener los mejores resultados.

¿Qué método es mejor para su proyecto?

Elegir el método adecuado depende de su sector y de sus necesidades de fabricación. Para saber qué método utilizar, siga estos consejos:

Conozca el material y la forma de la pieza

Diferentes materiales necesitan diferentes métodos de desbarbado. Los metales, los plásticos y el caucho reaccionan de forma diferente. Las piezas complejas pueden necesitar métodos precisos como el desbarbado por láser o electroquímico, mientras que las piezas sencillas funcionan con métodos mecánicos o manuales.

Identificar el tipo de rebaba

La ubicación y el tipo de rebaba son importantes. El desbarbado térmico funciona bien para rebabas internas, mientras que el criogénico es mejor para materiales que se vuelven quebradizos con el frío.

Evaluar el volumen de producción

Para grandes series de producción, los métodos automatizados como el desbarbado mecánico ahorran tiempo y dinero. Para lotes pequeños o prototipos, el desbarbado manual es una opción más asequible.

Factor coste y recursos

Algunos métodos, como el desbarbado por láser o electroquímico, requieren máquinas caras y formación. Los métodos manuales requieren trabajadores cualificados, pero cuestan menos por adelantado.

Evaluar el nivel de precisión necesario

Las industrias de alta precisión, como la aeroespacial y la médica, necesitan métodos de desbarbado más avanzados. Las piezas menos críticas pueden utilizar opciones más sencillas y baratas.

Seguridad y medio ambiente

Algunos métodos, como el desbarbado térmico, requieren normas de seguridad estrictas. Considere también cómo afecta el proceso al medio ambiente, sobre todo si produce residuos o emisiones.

Plazo de entrega

Algunos métodos de desbarbado tardan más que otros. Si tiene plazos ajustados, elija un método más rápido que siga cumpliendo los estándares de calidad.

Conclusión

El desbarbado es un paso importante en la fabricación que ayuda a mejorar la calidad, la seguridad y el rendimiento de sus piezas. Al elegir el método de desbarbado adecuado, puede garantizar bordes lisos, evitar defectos y prolongar la vida útil de su equipo.

DEK ofrece servicios expertos de desbarbado y soluciones de alta precisión para ayudarle a conseguir piezas lisas e impecables con eficacia. ¡Póngase en contacto con nosotros hoy mismo para optimizar su proceso de fabricación!

Si trabaja con piezas de metal o plástico, probablemente haya oído hablar de los centros de mecanizado vertical (CMV). Estas máquinas se utilizan ampliamente en la fabricación para cortar, dar forma y taladrar materiales con precisión. Hablemos más sobre los centros de mecanizado vertical en esta guía informativa.

¿Qué es un centro de mecanizado vertical?

Un centro de mecanizado vertical (CMV) es una potente herramienta utilizada en los talleres de mecanizado CNC. Está diseñado para ayudarle a crear orificios y formas precisas en superficies planas. La máquina funciona en dirección vertical, utilizando un husillo que se mueve hacia arriba y hacia abajo en un ángulo pronunciado.

Con controles informatizados, un centro de mecanizado vertical puede automatizar tareas como la selección y rotación de herramientas, la repetición de movimientos y la conformación de materiales con precisión. Estas avanzadas máquinas CNC han mejorado enormemente la productividad del fresado. Los distintos modelos varían en el número de ejes que tienen, las funciones que pueden realizar y las características adicionales que ofrecen.

Puede pensar en un centro de mecanizado vertical como un caballo de batalla fiable y eficaz en la fabricación. Proporciona piezas de gran precisión en menos tiempo. Su robusto diseño le permite proporcionar un par, una potencia y una velocidad excelentes. Gracias a su alto nivel de automatización, puede trabajar con diferentes materiales, al tiempo que ayuda a reducir los costes de producción.

Principios básicos de funcionamiento de los centros de mecanizado vertical

Un centro de mecanizado vertical funciona siguiendo un modelo de diseño de las piezas que desea fabricar. Las máquinas herramienta y los ajustes necesarios para las piezas se convierten en un código que el sistema de control numérico de la máquina puede entender.

La máquina sigue un programa de procesamiento que ejecuta automáticamente las instrucciones del CNC. Estas instrucciones suelen almacenarse en discos o cintas perforadas, que se envían al dispositivo de entrada de la máquina. Puede leer esta información y transferirla al sistema de control numérico. También puede enviar el programa directamente mediante un ordenador conectado al centro de mecanizado.

Un centro de mecanizado vertical suele moverse en tres direcciones (X, Y y Z). También tiene una mesa giratoria unida a la superficie de trabajo, lo que facilita la creación de piezas circulares.

Partes principales de un centro de mecanizado vertical

Un centro de mecanizado vertical tiene varias partes importantes que trabajan juntas para hacer piezas de acuerdo con las normas de fabricación. Entre ellas se incluyen:

Eje giratorio

El husillo es un eje giratorio que sujeta la herramienta de corte o la pieza de trabajo. Suele colocarse verticalmente (arriba y abajo) y ayuda a colocar, sostener y girar la pieza durante el mecanizado.

Mesas giratorias

Al añadir ejes giratorios adicionales, una máquina básica de 3 ejes se convierte en una máquina de 4 ó 5 ejes. Esto permite fabricar piezas complejas, como álabes de turbina, con mayor facilidad.

Mesa de trabajo

Se trata de una superficie plana en la que se coloca la pieza de trabajo. Puede fijarla directamente o utilizar abrazaderas y fijaciones. La mesa se mueve en tres direcciones:

- Eje X (izquierda y derecha)

- Eje Y (delante y detrás)

- Eje Z (arriba y abajo)

Este movimiento le permite añadir diferentes características a su pieza de trabajo.

Cambiador de herramientas

Este sistema cambia automáticamente las herramientas para diferentes tareas. Hace que el proceso de mecanizado sea más rápido y eficaz.

Sistema de refrigeración

La mayoría de las máquinas utilizan un sistema de refrigeración que recircula líquido (como agua mezclada con aceite) para mantener frías y lubricadas las herramientas de corte y las piezas.

Cargadores de carga rápida

Los cargadores automatizados, como las mesas de lanzadera, ayudan a colocar las piezas rápidamente, reduciendo el tiempo de inactividad y aumentando la eficacia.

Cerramientos/cubiertas completas

Estas cubiertas evitan que las virutas de metal y el refrigerante salpiquen. También ayudan a proteger al maquinista y a mantener limpia la zona de trabajo.

Tornillo transportador

Este sistema retira automáticamente las virutas metálicas de la zona de trabajo, para que no tenga que retirarlas a mano. Ayuda a mantener el buen funcionamiento de la máquina.

Usos comunes de los centros de mecanizado vertical

Si no conoce esta tecnología, el diagrama de un centro de mecanizado vertical puede ayudarle a entender cómo funciona. Tiene un husillo vertical, que se mueve hacia arriba y hacia abajo, y una mesa que sostiene el material que está mecanizando. También puede preguntarse: "¿Qué se puede hacer con un centro de mecanizado vertical?". Pues aquí tienes algunas:

Conformación de piezas complejas

Algunas piezas, como las cestas o las bases, tienen formas irregulares difíciles de mecanizar. Un centro de mecanizado vertical con cambiador de palets facilita la creación de estas piezas complejas al permitirle cambiar de pieza automáticamente.

Fabricación de piezas en forma de caja

Las piezas tipo caja, como los bloques de motor y las carcasas de bombas de engranajes, tienen múltiples cavidades y sistemas de orificios. Son habituales en automóviles y aviones. Un centro de mecanizado vertical de doble columna es ideal para mecanizar piezas grandes y pesadas con gran precisión. Este tipo de máquina proporciona estabilidad y resistencia adicionales.

Corte de diseños curvos o detallados

Algunas piezas, como hélices, levas e impulsores, tienen curvas y contornos detallados. Un centro de mecanizado de husillo vertical ayuda a crear estas formas complejas con gran precisión. Es especialmente útil en sectores como la aviación y el transporte, donde la precisión es importante.

Fabricación de prototipos

Si necesita crear piezas nuevas o probar tamaños diferentes, un centro de mecanizado vertical le ofrece flexibilidad. Puede cambiar rápidamente el programa, cambiar el tamaño de las piezas o ajustar la configuración de producción. Por tanto, es ideal para lotes pequeños y pruebas de nuevos productos.

Mecanizado de piezas planas y cilíndricas

Puede utilizar un centro de mecanizado vertical para fabricar piezas de tableros, manguitos y placas. Estas piezas suelen tener chaveteros u orificios radiales. Algunos ejemplos son los manguitos de eje y las placas con múltiples orificios, como las cubiertas de motor. Un centro de mecanizado vertical le ayuda a mecanizar estas piezas con rapidez y precisión.

Ventajas de VMC

Son muchas las ventajas de utilizar un centro de mecanizado vertical, y algunas de ellas son las siguientes:

Aumenta la velocidad de producción

Los CMV le ayudan a realizar el trabajo sin reducir la calidad ni malgastar recursos. La automatización los hace aún más eficientes al gestionar las tareas de preparación de forma independiente del mecanizado real.

Fácil de usar y ahorra tiempo

Las máquinas VMC están diseñadas para que pueda ver su trabajo con claridad. Esto le ayuda a detectar y solucionar problemas rápidamente mientras fresado. Los sencillos controles CNC facilitan la programación y el diseño de la máquina permite preparar las piezas de trabajo con mayor rapidez. De este modo, dedicará menos tiempo a la preparación y la programación.

Ocupa menos espacio

Un CMV ocupa sólo un tercio del espacio de un centro de mecanizado horizontal. Como ahorra mucho espacio, un CMV es una gran opción para las pequeñas empresas.

Más asequibles que las máquinas horizontales

Un centro de mecanizado vertical cuesta menos que un centro de mecanizado horizontal. La inversión inicial es menor, y también puede ahorrar dinero en costes de producción.

Centro de mecanizado vertical Características

A continuación, hablaremos de las características que posee un centro de mecanizado vertical.

Gran capacidad de corte de metales

Su centro de mecanizado vertical debe ser capaz de cortar una amplia gama de materiales. Una buena capacidad de corte es clave para aumentar la productividad. Por eso el husillo es una de las características más importantes a tener en cuenta a la hora de elegir una máquina.

Fijación y potencial del 4º eje

Una buena máquina debe facilitar la configuración de los útiles y el uso de un cuarto eje cuando sea necesario. Si el software es demasiado complejo, ralentiza el trabajo. Un sistema sencillo y eficaz ahorra tiempo y aumenta el tiempo de funcionamiento de la máquina.

Software de control avanzado

El software de su máquina puede ayudarle o limitarle a la hora de almacenar datos, configurar coordenadas, sondear y trabajar en red. Si la interfaz es difícil de usar, perderá tiempo resolviendo problemas en lugar de trabajar. Un sistema sencillo y fácil de usar hace que todo vaya sobre ruedas.

Apoyo y capacidad de las herramientas

Necesita que su CMV manipule diferentes piezas, cambie rápidamente de un trabajo a otro y mantenga la calidad de la herramienta. Si la máquina no está diseñada para ello, puede provocar tiempos de inactividad frecuentes, mayores costes, retrasos y pérdidas de beneficios. Por eso es esencial disponer de una máquina con un sólido soporte de herramientas y una buena capacidad de refrigeración.

Opciones de automatización

La automatización ayuda a que distintos equipos y programas informáticos trabajen juntos como un solo sistema. Esto reduce la necesidad de trabajo manual y aumenta la productividad.

Diseño cómodo para los operarios

Su máquina debe ser cómoda y segura de usar. La automatización puede ayudarle a disponer de más tiempo y espacio para colocar las piezas, mejorando su entorno de trabajo en general.

Diferencia entre centro de mecanizado horizontal y vertical

Mecanizado CNC os centros de mecanizado son máquinas avanzadas que ayudan a automatizar el corte y la conformación de materiales. Los dos tipos principales son los centros de mecanizado vertical (CMV) y los centros de mecanizado horizontal (CMH). He aquí en qué se diferencian:

Dirección del husillo

La mayor diferencia es la posición del husillo (la parte que sujeta la herramienta de corte). Las HMC tienen un husillo colocado lateralmente. Esto les permite realizar cortes más profundos. Los VMC tienen un husillo vertical, por lo que son mejores para cortes precisos.

Precisión y exactitud de corte

HMCs quitan más material porque son más estables. Funcionan bien para trabajos de corte pesado. Los CMV son mejores para trabajos detallados, como la realización de ranuras y superficies lisas, pero eliminan menos material.

Diferencias en el diseño de las herramientas

Las herramientas HMC son más cortas y gruesas, lo que las hace más estables al cortar materiales más profundos. Las herramientas VMC son más finas y largas, lo que permite un corte más preciso, pero pueden vibrar más, lo que afecta a la precisión.

Cuántas caras se pueden mecanizar

Los CMV (especialmente los modelos de 5 ejes) pueden trabajar fácilmente en varias caras de una pieza. Esto mejora la eficacia y reduce los errores. Los CMH tienen más limitaciones a la hora de mecanizar varias caras.

Comparación de precios

Los HMC son más caros de adquirir y utilizar y requieren operarios experimentados. Esto aumenta los costes de producción. Los CMV son más baratos y fáciles de usar y mantener, por eso son ideales para la producción a pequeña escala.

Elegir el centro de mecanizado adecuado

Antes de comprar un centro de mecanizado, tenga en cuenta estos factores:

- El tipo de material con el que trabaje determinará qué herramientas y fresas necesita.

- El CMV debe producir piezas rápidamente manteniendo una alta calidad y utilizando el menor número de recursos posible.

- Asegúrese de que el CMV puede satisfacer sus necesidades de precisión. Compruebe si la máquina y las herramientas rinden como usted espera.

- Revisar y sustituir las piezas con regularidad hace que la máquina funcione bien y produzca productos de alta calidad. Ignorar el mantenimiento puede dar lugar a más piezas defectuosas, lo que aumenta los costes para su empresa.

- Elija un sistema que sea fácil de usar y programar. Asegúrate de que puedes obtener asistencia y piezas de repuesto cuando las necesites para un uso a largo plazo.

Conclusión

Un centro de mecanizado vertical es una herramienta esencial para el mecanizado de precisión. Puede ayudarle a dar forma a piezas complejas, producir prototipos o aumentar la velocidad de producción.

¿Busca soluciones de mecanizado de alta calidad? En DEKOfrecemos centros de mecanizado vertical de primer nivel que producen piezas de precisión y proporcionan asistencia a la producción a escala completa. Póngase en contacto con nosotros hoy mismo para obtener un presupuesto gratuito y sin compromiso.

Si trabaja con electrónica, sabe lo importante que es disponer de piezas precisas y fiables. El mecanizado CNC en la industria electrónica garantiza que estos componentes cumplan estrictas normas de calidad. Utiliza máquinas controladas por ordenador para cortar, dar forma y perforar materiales con extrema precisión.

En esta guía, explore los componentes electrónicos CNC más comunes, las técnicas y materiales habituales que se utilizan para fabricarlos, los acabados superficiales que pueden realizarse y mucho más.

Por qué se utiliza mucho el mecanizado CNC en la industria electrónica

La industria electrónica es enorme, con diferentes secciones. El mayor es el comercio electrónico B2B, que incluye tecnología de pago y comunicación para transacciones comerciales. En 2017, facturó $29 billones.

Otras áreas clave son las empresas tecnológicas, la electrónica de consumo, los semiconductores y la electrónica de potencia. Los productos electrónicos utilizan piezas diminutas como transistores, condensadores y chips. Se encuentran en ordenadores, televisores, radios y teléfonos inteligentes.

El mecanizado CNC es rápido y preciso, por eso es ideal para la fabricación de componentes electrónicos. Trabaja con metales y plásticos, evita Impresión 3D y facilita los cambios de diseño. Muchos productos electrónicos necesitan piezas extremadamente precisas, y el mecanizado CNC es una de las mejores formas de fabricarlas.

Ventajas del mecanizado CNC en electrónica

Veamos ahora por qué el mecanizado CNC es una buena opción para fabricar componentes electrónicos. He aquí algunas de sus ventajas:

Muy preciso

Las máquinas CNC son extremadamente precisas. Pueden crear piezas pequeñas y complejas para componentes electrónicos o componentes más grandes, como la carcasa de aluminio de un ordenador portátil. Como las máquinas CNC trabajan con tolerancias muy ajustadas, las piezas no suelen necesitar mucho acabado antes de estar listas para su uso.

Tiempo de producción rápido

Fabricar piezas electrónicas con mecanizado CNC es rápido porque no requiere herramientas complejas. Aunque es rápido, el mecanizado CNC produce piezas de mayor calidad en comparación con otros métodos rápidos como la impresión 3D.

Funciona con muchos materiales

El mecanizado CNC admite muchos materiales diferentes. Por eso se utiliza a menudo para fabricar prototipos de piezas electrónicas.

Fiabilidad para la producción

El mecanizado CNC es fiable, por lo que los fabricantes lo utilizan tanto para pequeñas como para grandes series de producción. También es ideal para fabricar prototipos antes de la producción.

Componentes electrónicos CNC comunes

El mecanizado CNC se utiliza para fabricar muchos componentes electrónicos, incluidos los que se indican a continuación:

Carcasas y cajas para componentes electrónicos

Puede utilizar Mecanizado CNC para fabricar carcasas resistentes y elegantes para dispositivos electrónicos como teléfonos inteligentes, cámaras y ordenadores portátiles. Estas carcasas protegen las piezas internas y dan forma al dispositivo.

Aunque otros métodos como la fundición a presión o el moldeado son habituales, el mecanizado CNC es mejor para diseños complejos y acabados suaves. Puede utilizar materiales sólidos como el aluminio para mayor resistencia, aplicar distintos acabados superficiales como el anodizado e incluso añadir detalles grabados o características roscadas para dar un aspecto profesional.

Disipadores de calor

Los dispositivos electrónicos, como los ordenadores, se calientan, y los disipadores de calor ayudan a enfriarlos trasladando el calor al aire o a un líquido refrigerante. El mecanizado CNC es una forma excelente de fabricar disipadores de calor, incluso de pequeño tamaño, porque permite obtener patrones de aletas únicos que mejoran la refrigeración.

La mayoría de los disipadores de calor se fabrican con aluminio o cobre, pero también se puede utilizar acero inoxidable o Inconel. El mecanizado CNC es perfecto para la producción de tiradas cortas o la creación de prototipos, ya que ofrece diseños de aletas personalizados, trabaja con distintos materiales, es rápido y proporciona alta precisión para piezas pequeñas.

Semiconductores

![]()

Los semiconductores impulsan la electrónica moderna sustituyendo los voluminosos tubos de vacío por componentes diminutos y eficientes. A medida que crece la demanda de piezas de semiconductores más pequeñas y precisas, el mecanizado CNC desempeña un papel fundamental.

Más semiconductores se fabrican con silicio o germanio. El mecanizado CNC garantiza una precisión extrema. Sin embargo, sólo unas pocas empresas tienen la experiencia y las máquinas adecuadas para este proceso.

Electrónica de consumo

Desde los marcos de los smartphones hasta las bases de los portátiles, el mecanizado CNC crea acabados suaves y ajustes precisos. Estas piezas deben tener buen aspecto y ser lo suficientemente resistentes para el uso diario, algo que el mecanizado CNC hace mejor que nadie.

Por ejemplo, en los teléfonos inteligentes, las máquinas CNC crean diminutas monturas y soportes que sujetan con seguridad las delicadas piezas electrónicas. Esta precisión ayuda a que los dispositivos duren más y funcionen correctamente.

Los dispositivos portátiles también dependen del mecanizado CNC para fabricar piezas pequeñas y complejas que encajen perfectamente en espacios reducidos. Esta precisión hace que el mecanizado CNC sea esencial en la electrónica de consumo.

Conectores y tomas

Muchos dispositivos electrónicos se conectan a otros mediante clavijas, enchufes y cables. Algunos ejemplos son los teclados USB, los auriculares y los instrumentos musicales.

El mecanizado CNC se utiliza para fabricar estos pequeños conectores metálicos con extrema precisión para conseguir conexiones seguras. Si las clavijas de un conector o la abertura de una toma están ligeramente desviadas, la conexión puede fallar.

Entre las piezas mecanizadas más comunes se encuentran las tomas, los pasadores y los contactos, a menudo fabricados con aleaciones de cobre.

Interruptores electrónicos

Todos los dispositivos electrónicos tienen interruptores para controlar la alimentación, desde teléfonos móviles hasta grandes servidores informáticos. El mecanizado CNC ayuda a crear interruptores con la forma y el tamaño adecuados para que encajen a la perfección.

Los interruptores metálicos suelen requerir tolerancias muy ajustadas para garantizar la suavidad de movimiento y la durabilidad, mientras que las carcasas de plástico de los interruptores tienen que encajar perfectamente alrededor de los componentes internos.

Circuitos impresos (PCB)

Las placas de circuito impreso (PCB) se encuentran en casi todos los dispositivos electrónicos y conectan distintas piezas con pistas de cobre sobre una base no conductora. La mayoría de las placas de circuito impreso se fabrican mediante un proceso químico llamado grabado, pero no siempre es seguro en espacios de trabajo reducidos.