No recente ambiente global, os fabricantes de moldes e os moldadores têm de procurar formas de minimizar os custos e reduzir o tempo de produção. Isto deve-se ao facto de estarem interessados em permanecer competitivos no mercado. Os fornecedores de canais quentes oferecem uma grande variedade de soluções para ajudar a resolver este fenómeno. Isto é feito para superar as pressões competitivas e, ao mesmo tempo, satisfazer as necessidades dos clientes. No entanto, neste espaço, o sistema varia entre o pré-fabricado, o configurável e os sistemas completamente personalizados. Como resultado, surge a dificuldade de saber qual a câmara quente que satisfaz as necessidades e é mais económica. Com uma vasta gama de escolhas, como é que sabemos qual o sistema certo para um molde?

Esta publicação do blogue fornece informações completas sobre os sistemas de canais quentes disponíveis atualmente. Inclui caraterísticas e vantagens do sistema de canais quentes, o que deve ser considerado ao escolher um canal quente e muito mais.

1. O que é o sistema de canal quente?

Um sistema de canal quente é um sistema de alimentação que é um conjunto de componentes aquecidos para moldes de injeção de plástico que transporta plástico fundido dos bicos da máquina para as cavidades dos moldes. As cavidades do molde são a parte moldada a partir da qual o plástico fundido é formado.

2. Vantagens do sistema de canal quente

O sistema de canais quentes oferece uma grande variedade de vantagens aos seus utilizadores. Como resultado, o canal quente tem-se tornado cada vez mais a tecnologia de canal de eleição utilizada na moldagem de termoplásticos. Embora exista uma procura contínua do canal frio, as vantagens do canal quente são impressionantes nas indústrias. Estas incluem:

- Flexibilidade nos projectos

- Melhoria da eficiência do sistema de moldagem

- Equilíbrio do fluxo de fusão

- Automação de moldes

- Qualidade óptima das peças

- Redução dos custos de processamento

- Redução do tempo de ciclo

- Eliminação do corredor

2.1 Flexibilidade nos projectos

Uma das principais vantagens de uma câmara quente é a flexibilidade de conceção. A capacidade de localizar uma grande variedade de pontos na peça constitui uma caraterística interessante e desejável de uma câmara quente. A câmara quente permite que a porta seja colocada no local mais favorável para a estética da peça e para um enchimento ótimo. Isto é possível como resultado da utilização de canais de ponta quente, canais de borda ou canais de válvula. Esta flexibilidade oferecida pela câmara quente também se estende ao molde. É evidente que a flexibilidade na localização das comportas ajuda a arrefecer, a otimizar a orientação da cavidade e a simplificar o molde.

2.2 Melhoria da eficiência do sistema de moldagem

O arranque dos moldes de canal quente é geralmente fácil. Isto deve-se ao facto de não existirem canais solidificados a serem removidos após cada injeção de enchimento insuficiente até se obter uma injeção completa do molde. É também interessante saber que, quando o sistema atinge a temperatura de funcionamento, o molde está pronto a funcionar. A melhoria da eficiência também é conseguida porque é necessária uma pressão de injeção mais baixa. Isto ajudará a reduzir a deflexão do molde, a deflexão da placa e também a diminuir o corte causado pelo movimento dos componentes.

2.3 Balanço do fluxo de fusão

O canal quente também oferece uma vantagem de fluxo no sentido em que os canais de fusão estão em colectores separados aquecidos externamente. Estes canais estão bem isolados das placas de molde circundantes. Em comparação com a placa de canal frio, o coletor quente pode ser concebido para ter canais de fluxo em vários níveis. Isto ajuda a garantir que a resina flui no mesmo comprimento desde o bocal até cada cavidade. Este fluxo assegura os mesmos perfis e diâmetro do canal, o mesmo número de voltas, absorção de calor e perda de pressão. Essencialmente, o plástico chega a cada cavidade com o mesmo historial térmico e pressão, independentemente do seu número. Este controlo integrado da pressão e da temperatura é benéfico para as resinas que apresentam janelas de processamento estreitas.

2.4 Automação da moldagem

Devido à necessidade de peças plásticas precisas e sem flash, os canais quentes também ajudam a alcançar a automação do molde. Isso é resultado de seus benefícios quando usados em processos de automação. Não há canais que se enrosquem nos mecanismos do molde, para além da consistência dimensional da peça. Diante disso, é crescente o número de indústrias que estão automatizando a montagem e moldagem de plásticos.

2.5 Qualidade óptima das peças

A eliminação do corredor frio garantirá melhores condições de embalagem e enchimento. No fluxo de plástico através do corredor antigo, o calor é perdido para as placas do molde. Isto provoca uma queda de pressão que resulta em peças com enchimento insuficiente e marcas de afundamento. Em contrapartida, o canal quente ajuda a manter um equilíbrio do fluxo de fusão a uma temperatura constante desde o bico até à porta para encher e embalar as cavidades. Essencialmente, ajuda os utilizadores a tirar partido de cavidades altamente precisas e intercambiáveis para obter qualidade e precisão dimensional. No entanto, se uma cavidade ficar danificada ou fora das especificações, é mais fácil impedir que a cavidade produza peças defeituosas ou reduzir o calor para o seu bocal de canal quente.

2.6 Dedução dos custos de transformação

Embora a câmara quente possa contribuir para o carácter dispendioso do molde, a longo prazo, é rentável. Isto é evidente ao ajudar a reduzir o desperdício de plástico durante o processamento e a redução do tempo de ciclo. Como resultado, verifica-se uma melhoria da produtividade.

2.7 Redução do tempo de ciclo

Na maioria das situações, a densidade do canal frio é cerca de metade do peso total da injeção. Normalmente, a sua secção é muito mais espessa do que a espessura da parede da peça moldada. A eliminação da câmara fria e a utilização da câmara quente ajudará a reduzir o tempo de ciclo. Isto deve-se ao facto de o tempo de arrefecimento ser controlado pela secção de espessura. Além disso, o canal quente permite poupar tempo nos tempos de injeção e na recuperação do parafuso de injeção devido ao tamanho mais pequeno da injeção.

2.8 Eliminação do corredor

Na indústria, os materiais estão a tornar-se mais sofisticados com o aumento do custo de aquisição. Como resultado, a contraparte do canal quente (canal frio) torna-se uma sucata dispendiosa. Na aplicação médica, é importante saber que o canal que cai não pode ser reutilizado. Isto pode ser atribuído ao custo da retificação, que pode ser ruidosa e poeirenta, ao custo de armazenamento e muito mais. Se nos referirmos a operações de moldagem por cavitação elevada, existe um grande problema com a sucata e a retificação. A utilização de canais quentes ajudou a eliminar os problemas de retificação e de custos devido à ausência do canal.

3. Desvantagens do sistema de canal quente

Embora o sistema de canais quentes ofereça uma vasta gama de vantagens significativas em relação aos sistemas de canais frios, os utilizadores de moldes também precisam de compreender as desvantagens dos sistemas de canais quentes. Isso ajudará os utilizadores a tomar uma decisão eficaz antes de escolherem o sistema de canais certo para os seus projectos. Em suma, as desvantagens dos sistemas de canais quentes incluem

- A complexidade da operação e da manutenção

- Elevada necessidade de equipamento

- Aumento do custo

- Contração e expansão térmica

- Degradação de resina sensível ao calor

3.1 A complexidade da exploração e da manutenção

O modo de funcionamento e manutenção da câmara quente é complicado. Devido à sua complexidade, pode facilmente danificar a peça do canal quente se não forem tomadas as devidas precauções. Isto pode levar a uma grande perda económica para a empresa. Do mesmo modo, para os novos utilizadores de câmaras quentes, pode demorar algum tempo a adquirir a experiência necessária para uma manutenção e operação adequadas.

3.2 Necessidade elevada de equipamento

Os requisitos para a utilização de canais quentes são elevados. O molde de canal quente requer maquinaria de processamento de precisão, tanto em termos de cooperação como de integração. Se os requisitos não forem cumpridos ao máximo, os componentes podem desenvolver problemas graves durante a produção. Por exemplo, se a vedação de plástico estiver defeituosa, o plástico derretido transborda e danifica os componentes do canal quente. Outro exemplo - quando o bocal e o portão não estão corretamente colocados, isso afectará negativamente a qualidade do produto.

3.3 Aumento dos custos

Em termos de custos, componentes de canais quentes são dispendiosos. Este facto, por sua vez, leva a um aumento significativo do custo geral de aquisição do molde de canal quente. Além disso, se a sua empresa tiver uma taxa de produção baixa, a utilização da câmara quente pode ser desnecessária ou não económica. Nos países em desenvolvimento, a utilização de sistemas de canais quentes é muito afetada devido à sua natureza dispendiosa.

3.4 Contração e expansão térmicas

Existem diferentes sistemas de canais quentes com vários designs. Alguns destes canais quentes apresentam contração e expansão térmicas. Este facto é atribuído ao calor constante produzido durante o processamento. Além disso, a radiação térmica produzida durante o período de produção pode ser difícil de controlar.

3.5 Degradação da resina sensível ao calor

A utilização de um sistema de canal quente para resinas sensíveis ao calor pode exigir cuidados adicionais e grande experiência. Se não forem tomados os devidos cuidados, os utilizadores podem ter de lidar com a degradação. A degradação pode assumir a forma de uma mudança de cor à vista ou ser tão complexa como a reticulação da cadeia molecular.

4. Tipos de sistemas de canal quente

O sistema de canal quente existe em duas formas comuns que incluem o sistema de canal totalmente quente e o sistema de canal semi-quente.

4.1 Câmara totalmente quente (câmara quente de tipo aberto)

O corredor totalmente quente é simples e permite grandes moldagem por injeção de plástico. Este tipo de câmara quente é altamente necessário em moldes de alta precisão. Uma das razões para a sua ampla utilização é a sua estrutura simples e a sua facilidade de instalação.

4.2 Semi-câmara quente (tipo agulha de válvula, tipo porta de válvula)

A câmara quente do tipo agulha com válvula ajuda a controlar o fluxo de plástico para a cavidade do molde. Isto é feito através da utilização de pinos de fecho mecânicos que permitem que o bocal da câmara quente abra e feche na ponta. Há uma melhor produção de peças de plástico e um ciclo mais rápido devido à capacidade de controlar o fluxo de material. A utilização de válvulas de fecho permite a automatização para possibilitar um arranque mais rápido do molde, a formação de cordas e a gota de fusão nas portas e uma janela de processamento mais ampla.

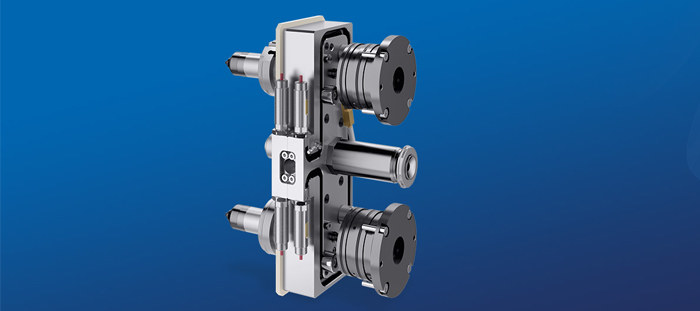

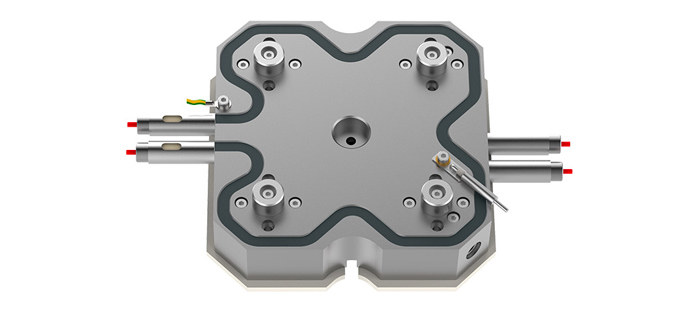

5. Composição do sistema de canal quente

Existem muitos modelos de sistemas de canais quentes de uma grande variedade de empresas. Independentemente dos modelos, existem partes comuns a todos os sistemas de canais quentes no sector industrial. Estas incluem:

- Bicos de canal quente

- Os Manifolds

- Controladores de temperatura

- Controlo do fluxo

- Ligações

5.1 Bico de canal quente

Os bicos de canal quente são fabricados para se ligarem à cavidade. Estes bicos podem entrar num sub-canal que conduz à cavidade ou entrar diretamente na peça. Seguem-se os tipos de bicos de canal quente:

- Os bocais roscados

- Os bicos de gaveta de válvula única

- Os bocais do anel de suporte

- Os casquilhos do sprue

5.2 Os colectores

Os colectores são referidos como os dispositivos que seguram os bicos de canal quente. Guiam o plástico derretido dos casquilhos distribuidores diretamente para as respectivas portas dos bicos. Os colectores são fornecidos numa variedade de formas padrão e também podem ser construídos com base em especificações. Por exemplo, existem colectores para o bocal de anel de suporte, bocal roscado e muitos outros.

5.3 Controladores de temperatura

O controlador de temperatura do canal quente ajuda a proporcionar uma flexibilidade adicional aquando da troca de canais quentes. Fornece um feedback de diagnóstico completo com um elevado grau de controlo sobre uma vasta gama de temperaturas. Para a maioria das pessoas, o controlador de temperatura do canal quente permite obter uma definição de temperatura em standby. Este dispositivo também baixa automaticamente a temperatura sempre que há uma interrupção no ciclo de moldagem. Esta funcionalidade é importante para erradicar a degradação dos materiais devido ao sobreaquecimento durante a interrupção do ciclo. Outra importância do controlador de temperatura é o facto de poder registar as alterações efectuadas nas definições de temperatura durante o processo. Como resultado, a operação de moldagem padrão ISO pode ser alcançada em todos os momentos. Por último, o controlador pode ajudar a recuperar várias receitas de moldagem para uma configuração rápida do molde.

5.4 Controlo do fluxo

O controlo de fluxo, como parte do sistema de canal quente, utiliza a tecnologia de válvulas para controlar o fluxo de plástico fundido através dos bicos. Existem diferentes normas patenteadas de controlo de fluxo, enquanto algumas são fabricadas com base em especificações.

5.5 Ligações

A essência das ligações no sistema de canal quente é fornecer a funcionalidade ao sistema. Estas incluem ligações de termopar, pneumáticas, eléctricas, hidráulicas e de refrigeração.

6. Como funciona o sistema de canal quente

Os moldes de canal quente são compostos por duas placas que são aquecidas com um sistema de coletor. A função do coletor é manter uma temperatura constante. Isto é feito mantendo o termoplástico derretido nos canais à mesma temperatura que a temperatura do cilindro de aquecimento. Para além disso, o plástico derretido é então entregue pelos canais aquecidos ao bocal. Estes bicos enchem o molde do núcleo para formar a peça ou forma final.

O sistema aquecido é encerrado numa placa separada que permanece estacionária durante o ciclo de moldagem. Em seguida, a placa de moldagem do núcleo abre-se para revelar a peça moldada final sem corrediças.

7. Aspectos importantes a ter em conta na escolha de um sistema de canais quentes

Assim que surge a decisão de incorporar um sistema de canais quentes num molde, a questão do que procurar acompanha esta decisão. Com muitos fabricantes e fornecedores independentes, o tipo e a escolha de sistemas tornaram-se tão numerosos. Como resultado, o único fenómeno comum é o termo "canal quente".

Para obter todas as eficiências de moldagem, é importante saber que uma câmara quente é fornecida com diferentes opções. É preciso ser preciso na seleção da melhor opção para um molde, de modo a obter melhores produtividades. Por conseguinte, são os seguintes os aspectos a ter em conta na escolha de um sistema de canais quentes.

- Fornecedor de serviços: Antes de escolher um sistema de canais quentes, certifique-se de que o fornecedor oferece assistência ao produto, assistência no arranque e formação.

- Um conjunto completo de câmara quente: Descubra se a câmara quente é montada como um "sistema aparafusado" e testada ou se os fornecimentos são apenas componentes a serem montados. Isto é muito importante porque, se for montado, não necessita de custos adicionais para montar os componentes. Se não for montado, necessitará do serviço de um especialista para montar os componentes.

- Gama de produtos: Certifique-se de que os fornecedores oferecem uma extensa gama de bicos de pontas quentes, portas de borda, pontas múltiplas, portas de válvula, hots sprues e muito mais. Esta flexibilidade de conceção ajuda a obter o sistema ideal para aplicações de moldagem.

- Experiência: Procure fornecedores que tenham uma vasta experiência em moldes e aplicações de moldes. Como resultado dessa experiência, o fornecedor oferecerá orientação sobre a localização do portão com possíveis orientações de peças. Isto ajudá-lo-á a obter o melhor enchimento e embalagem, resistência da porta, arrefecimento da porta e muito mais.

- Teste de resina: investigar se existe disponibilidade de testes de resina ou instalações de I&D. Isto ajudará o OEM ou o fabricante de moldes a escolher o tipo perfeito de sistema de canal quente, bicos, parâmetros para aplicações e resinas.

- Equilíbrio no fluxo de resina: Certifique-se de que o fornecedor oferece capacidades de dimensionamento de canais, análise de fluxo e conceção. Isto é importante para produzir um sistema de canal quente mecânica e termicamente equilibrado. Isto significa que o sistema deve ser suficientemente grande para proporcionar uma pequena queda relativa na pressão sem causar demasiado tempo de residência.

- Canais de fusão: Certifique-se de que o coletor pode ser limpo quando o sistema está cheio de resinas degradadas. Além disso, certifique-se de que os canais são concebidos para serem lisos, sem cantos afiados ou pontos mortos, mas com cantos arredondados. Isto assegurará um fluxo livre de resinas no sistema.

- Isolamento: Assegurar que os conjuntos do bocal e do coletor estão bem isolados para evitar perdas de calor e consumo excessivo de energia.

- Robustez ou durabilidade da placa: Certifique-se de que as placas da câmara quente são maquinadas a partir de um bloco sólido de aço inoxidável pré-endurecido. Isto ajuda a obter durabilidade e robustez para um suporte máximo à volta do coletor. Além disso, resulta numa deflexão mínima sob uma elevada tonelagem de pinças e pressões de injeção. Por fim, confere longevidade com manutenção mínima.

- Manutenção fácil: verifique se os portões podem ser limpos facilmente. Além disso, certifique-se de que as peças podem ser facilmente substituídas quando se desgastam. Por exemplo, a substituição de pontas de bicos, bandas de aquecimento, termopares, um sistema de válvulas e muito mais.

8. Câmara quente VS. Câmara fria, qual é a diferença?

A câmara quente e a câmara fria diferem uma da outra. Para diferenciar ambos, utilizaremos as suas respectivas vantagens e desvantagens para estabelecer comparações. Estas incluem:

- O canal quente normalmente não necessita de remoção manual de plástico extra, enquanto o canal frio necessita de remoção extra

- O sistema de canal quente apresenta tempos de ciclo mais rápidos do que o sistema de canal frio

- O sistema de canal quente eliminou a necessidade de retificação e reciclagem de resíduos plásticos após cada operação, enquanto o sistema de canal frio tem de reciclar

- A câmara quente tem um tempo de produção mais rápido do que a câmara fria

- O sistema de canal quente é mais caro do que o sistema de canal frio

- Os sistemas de canal quente requerem fontes de aquecimento externas e internas adicionais

- O sistema de canal quente exige custos de manutenção mais elevados do que o sistema de canal frio devido à sua complexidade

9. Hot Runner F.A.Q

Resumo

À medida que lançamos mais luz sobre o sistema de canais quentes, é possível verificar que a eficiência global da moldagem está a aumentar. Isto é conseguido através da redução do custo da energia, do tempo de ciclo, da mão de obra e do custo dos materiais, entre outros. Também ajuda a melhorar a qualidade das peças produzidas, o que permite uma maior flexibilidade nas aplicações de moldagem.

Em conclusão, o sistema de canal quente oferece uma vasta gama de vantagens em relação ao seu homólogo - o sistema de canal frio. E deve ser uma consideração fundamental quando se especifica um molde para uma aplicação de moldagem de termoplásticos. Contacte-nos para obter mais informações e orientações sobre o sistema de canal quente.