If you intend to work on a machining project involving precise angled cuts, understanding angular milling is key. This milling technique helps ensure accurate precision and efficiency, and can also help you achieve complex geometries and designs that cannot be done with regular milling.

In this post, you will explore the processes involved, types of angle milling cutters, advantages of angular milling, and so on.

What is Angular Milling?

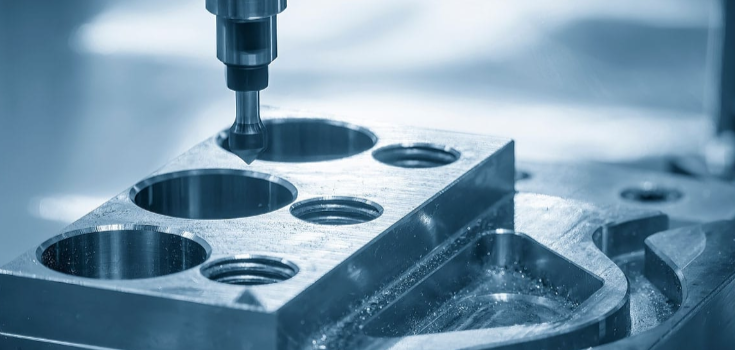

This is a unique milling method used in cutting materials at specific angles, excluding 90 degrees, until a desired design, shape, or geometry is achieved.

This machining technique uses specialized procedures to generate angled features like chamfers, notches, bevelled edges, V-shaped grooves, etc.

Unlike the conventional milling type that is used to create basic flat surfaces, angular milling is suitable for manufacturing complex angled grooves and finishes.

Types of Angle Milling Cutters

Below are two types of angle milling cutters to note.

Single-Angle Milling Cutter

Single-angle milling cutting tools are used for milling operations with one angled face.

They are usually designed as 30, 45, or 60 degrees, although you might find other custom angles depending on your needs. Single-angle cutters are used in chanfragem, bevelling, and machining of one-sided grooves and edges.

Double-Angle Milling Cutter

These are used for complex machining projects involving two angled milling faces. Usually, they have two angled cutting features that enable them to create V-shaped grooves on a workpiece.

They are available in 45, 60, and 90 degrees. Because of the advanced multiple-angled profiles that they possess, they help improve work efficiency and enhance work speed since there’s no need for frequent repositioning and adjustments.

How Does Angular Milling Differ from Regular Milling?

Angular milling is different from the regular or conventional milling technique in the following ways.

Cutting Geometry

Regular milling is usually used to create flat surfaces with the milling tools moving perpendicular or parallel to the workpiece. In angular milling, machining operations are carried out at specific angles to form grooves and edges.

Ferramentas de corte

In a regular milling operation, face mill and end mill tools are used, while in angular machining, unique single and double-angled cutter tools are applied to achieve adequate precision and functionality in the production process.

Aplicações

While regular milling is suitable for machining components with basic features and geometries like slots, blocks, etc, angular milling is suitable for creating parts with detailed precision like chamfers and other intricate angled parts.

Angle Milling Process

Here is a step-by-step process of angular milling you can follow:

Planning and Preparation Process

This is the first step and it involves preparing the materials and cutters, designing drawings and blueprints, and so on.

Here, you will need to decide on the workpiece angle, whether it's 30, 45, or 60 degrees, or if a custom degree is required. Doing this will help you select the accurate cutter.

Beyond that, you need to choose either a single or double cutter based on the project you’re working on. The material of the cutter also matters; for example, carbide can handle many metallic parts with moderate to high tensile strength.

Milling Machine Set Up

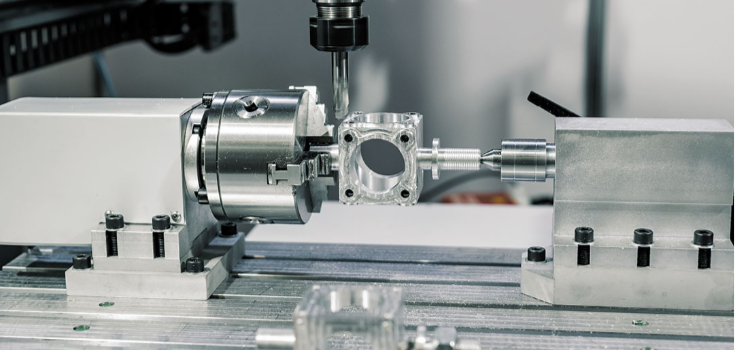

At this stage, you will set up the milling machine for the angular machining process. You would need to check if the machine comes with a tilt head feature.

After that, you can use a measuring tool like a dial indicator to see if the tilt is correct and it aligns with the milling requirements.

In situations where the machine doesn’t have a tilt feature, you can generate the angles needed by providing firmly held fixtures like rotary tables to support the milling process.

Once this is done, inspect the machine set-up for firmness and alignment. With this, you can achieve the required precision, enhance tool life, and work efficiently.

Workpiece Set Up

Since the angular machining process generates a lot of vibrations and forces, you should ensure that the workpiece is securely fixed.

Using specialized fixtures or sine vises created for angular milling is vital to ensure a stable workpiece setup. Once the workpiece is secured, you can use a measuring tool to check for alignment again.

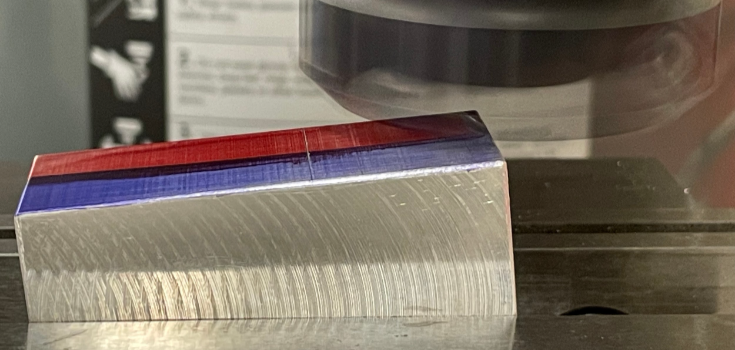

Machining of the Angle

The next process is to begin the actual machining operations. Once you start milling the angle, you should begin with stable feed rates and spindle speeds.

This would help you reduce tool chatter and prevent deviations that might affect the finishing and precision level.

You would also need to use coolant to reduce heat buildup. Testing the machining process ahead of time for speed and feeds also helps ensure that you get the correct parameters for the milling operation.

Controlo de qualidade

Lastly, go through a thorough inspection to ensure that the machining outputs meet the desired project requirements.

This involves checking if the precision level, surface finishing, dimensions, tolerances, etc., meet the expected specifications. While final quality control is crucial, inspecting for those parameters during the machining process is good.

Commonly Used Materials for Angle Milling

Many metallic materials are used in angular milling operations. Each of them has its own properties that make it compatible with such a machining process. Below are some of the materials and the parameters to know about them.

| Material | Dureza | Resistência à tração | Machinability (% of B1112) | Aplicações |

| Steel (Carbon and Alloy) | 120-250 | 400-1500 | 50-70% | Essential in structural engineering, machining parts and components. |

| Aço inoxidável | 150-600 | 480-2000 | 40-50% | Used in creating medical equipment and food processing components. |

| Ligas de alumínio | 25-150 | 90-570 | 150-300% | Vital in designing aerospace and automotive parts and electronic components. |

| Latão | 55-100 | 200-550 | 100-150% | Used in creating aesthetic equipment, plumbing parts, and musical instruments. |

| Titanium Alloys | 180-420 | 650-1400 | 20-30% | Important in making aerospace and automotive parts and biomedical equipment. |

| Cobre | 35-110 | 200-400 | 20-100% | Essential in producing electrical and plumbing parts. |

| Ligas de níquel | 150-500 | 600-1400 | 10-40% | Used in manufacturing chemical processing equipment and marine engineering components. |

Advantages of Angular Milling

Here are some of the benefits of angular milling operations:

Enhanced Efficiency

Angular machining allows multiple angled features to be generated on a workpiece just in a single operation. This way, you can maximize time and labor while also getting more output.

Alta precisão

With angular milling, you can get components with adequate precision. The milling methods help ensure that the necessary angles are reached during manufacturing, thereby eliminating deviations while generating parts that meet required specifications and functions.

This makes it valuable in creating aerospace, medical, and sports components.

Cost Effective

You can also effectively maximize material usage with this technique. In angular milling, only the necessary parts are worked on, thereby preventing material wastage.

Perfect Surface Finish

Angular milling gives a smooth finishing touch. With this, you don’t need a final finishing process and can, therefore, save more time, labour, and cost.

Improved Designs and Functions

Without angular milling, creating some components would not be possible. Complex and intricate geometries are designed using this technique.

With this, it becomes easier to generate parts with specific features, aesthetics, functions, and so on, thereby leading to more customer satisfaction.

Limitations of Angle Milling

Set Up Complexity

Setting up an angular milling cutter together with the workpiece and machine takes more time and expertise. Moreover, you must align the setup properly for it to work. Without this, there are more chances for errors, which will cost you more time and effort.

Desgaste da ferramenta

Tool wearout occurs more in this technique because of the angled surfaces. The cutting tools constantly work on the material at specific angles, leading to the wear out of the tool. With this, you will need to replace the cutter more often.

Machine Requirement

Many of the regular milling machines are not suitable for angular milling. To be able to carry out angular machining, you might need to invest in advanced CNC machines.

Common Applications of Angular Milling

Chamfering and Bevelling: Valuable in creating chamfers, preventing components from edge damage, and enhancing fitment.

V-groove Milling: Useful in generating V-shaped grooves in machining components and decorative parts.

Thread Milling: Important in generating threads on screws, bolts and other fasteners.

Dovetail Slot Creation: Useful in machinery and structural engineering to design interlocking joints and dovetail slides.

Serration and Knurling: Used in creating features to enhance fastening or gripping.

Tapered Surface Machining: Valuable in designing shafts, pins, etc, which are useful in structural engineering.

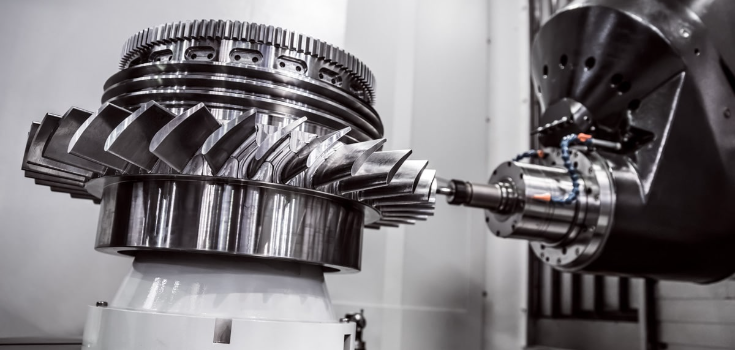

Complex Angular Components: Used in designing aerospace parts like turbine blades that need adequate angle precision.

Fixture and Tooling Parts: Important in making jigs and fixtures used as support in the manufacturing process.

Helical Milling: Used in creating spiral and helical grooves in drills, cutting tools, etc.

Angular Slots: Valuable in creating slots in mechanical and structural components.

Tips for Angular Milling

Angular milling, as an advanced machining technique, requires some skills and expertise to carry out. The tips below will help in your next machining operations.

Select the Most Suitable Cutter

Depending on the components you want to create, you need to consider the type of cutter to use.

For basic angled machining operations like the creation of bevels and chamfers, single-angled cutters are good. However, for more advanced milling like V grooves, double-angled cutters are suitable.

Also, when working on tough materials like aço, carbide-coated cutters are the best since they can withstand extreme heat.

Create a Cooling Mechanism

When carrying out an angular milling operation, you should expect some heat generation. This can be managed by using a suitable coolant based on the materials you’re working with.

For hard materials like steel, use oil-water-based coolant. Less hard materials like aluminum only need mist coolants.

Test Milling Parameters

Testing milling parameters like speed and feed helps you determine the best balancing position for your machining operation.

This, in turn, helps you eliminate errors, improve precision and efficiency, and enhance tool lifetime. Usually, softer materials withstand high speed than harder ones.

Combine Cutters when Necessary

For more efficiency, you might need to combine cutters. For example, when milling a V groove, combining an end mill and an angled cutter will allow you to complete the operation without replacing tools.

Measure Angles and Inspect Surface Finishes

While angular milling ensures precision, you might also want to check the measured angles using an instrument like an angle gauge. Also, look out for the final finishing, if it’s smooth enough or needs improvements.

Provide Support for Holding Material

An angular machining set-up should be as rigid as possible. This milling technique causes a lot of vibration and tool breakage when care is not taken. So, you must provide custom rigid angular support to hold the workpiece while machining.

Conclusão

Angular milling remains a valuable technique for creating various angled industrial parts. With it, you can achieve components with consistent precision, finishing, aesthetics, and designs.

Em DEK, we value accuracy and efficiency in our machining process. Over the years, we’ve equipped our workshop with sophisticated modern machines that meet every project's needs. Whether your project involves angular milling, CNC machining, or other procedures, we have the best team for the job.

A maquinagem CNC como procedimento de fabrico ajuda a melhorar a precisão dos componentes, a eficiência do trabalho, a velocidade, etc. No entanto, existe em várias versões, incluindo a maquinagem CNC de 4 eixos e a maquinagem CNC de 5 eixos. A decisão sobre qual utilizar depende de alguns factores e das suas vantagens.

Neste guia, vamos explorar os dois tipos, os prós e os contras de cada um deles, quando utilizar cada um, como selecionar o mais adequado, e muito mais.

O que é a maquinagem CNC de 4 eixos?

Trata-se de um processo de maquinagem que envolve a utilização de uma máquina de 4 eixos para cortar material até obter a forma ou o desenho pretendidos.

Normalmente, tem 3 eixos principais, juntamente com um eixo adicional conhecido como eixo A, que permite um movimento de rotação adequado sem qualquer reposicionamento manual.

Ao contrário da máquina CNC de 3 eixos que normalmente tem os eixos X, Y e Z, o eixo A no CNC de 4 eixos torna-a adequada para gravação e maquinagem envolvendo o eixo vertical e nos quatro lados.

Este processo também permite uma maior exatidão e precisão, minimizando os custos e os erros. Se estiver envolvido em actividades de fresagem que consistam em perfuração ou corte, Máquinas CNC de 4 eixos são mais adequados.

Prós e contras da maquinagem CNC de 4 eixos

Prós

- Adequado para desenhos, formas e ângulos mais complexos que as máquinas de 3 eixos não conseguem suportar.

- Ajuda a aumentar a eficiência, uma vez que não necessita de reposicionamento manual.

- Permite um funcionamento contínuo, melhorando assim a velocidade de trabalho.

- Pode ser utilizada para produção de grandes volumes.

- Adequado para vários tipos e tamanhos de materiais.

- Excelente trabalho, precisão e exatidão.

Contras

- Requer um elevado custo de investimento e de instalação.

- Operações relativamente mais lentas em comparação com 5 eixos

- Não é adequado para a maquinagem de materiais de grandes dimensões.

Quando se deve utilizar a maquinagem CNC de 4 eixos?

A maquinagem CNC de 4 eixos deve ser utilizada quando:

- Trabalhar as operações relativas às superfícies curvas e aos ângulos de um eixo.

- Maquinação de peças que exigem maior tolerância e precisão que não podem ser tratadas por máquinas de 3 eixos.

- Pretende-se gerar um volume de produção elevado.

- Trabalhar em peças com vários lados e caraterísticas

O que é a maquinagem CNC de 5 eixos?

Tal como a máquina CNC de 4 eixos tem um eixo adicional, Maquinação CNC de 5 eixos envolve dois eixos suplementares, que podem ser dois dos três eixos A, B ou C. Estes dois eixos adicionais são também responsáveis pelas actividades de rotação da máquina.

A maquinagem CNC de 5 eixos permite um processo de produção mais complexo, envolvendo mais geometrias e ângulos, tolerância e precisão.

Maquinação CNC de 3+2 eixos

Este é um tipo de maquinação CNC de 5 eixos, também conhecido como maquinação de 5 eixos posicional. Neste tipo, o equipamento de corte mantém um ângulo definido enquanto o fuso se desloca em torno dos dois eixos adicionais.

Desta forma, a ferramenta de corte não está sempre perpendicular à peça. Da mesma forma, existe uma forma de maquinagem 3+2 indexada que permite alterar manualmente o ângulo da ferramenta de corte durante as operações. Possui também 2 eixos de rotação que funcionam individualmente.

Maquinação CNC simultânea de 5 eixos

Também conhecido como maquinagem contínua de 5 eixos. Neste tipo de maquinagem, a ferramenta de corte permanece perpendicular à peça, permitindo que a máquina alcance áreas mais complexas, proporcionando acabamentos de superfície de qualidade.

Este método é lento em comparação com a maquinagem de 3+2 eixos; no entanto, pode produzir desenhos e formas curvas mais complexas

Prós e contras da maquinagem CNC de 5 eixos

Prós

- Pode trabalhar com geometrias e ângulos mais complexos.

- Funciona a uma velocidade superior numa configuração.

- Adequado para maquinagem de maior precisão e qualidade.

- Adequado para materiais complexos, trabalhando em menos tempo.

- Pode trabalhar eficazmente numa superfície com contornos.

- Reduz ao máximo o desgaste da ferramenta.

Contras

- Exigir mais custos de aquisição, instalação e manutenção

- Requer orientação e formação adicionais para ser utilizado.

- Poderá ser necessária mais formação em programação devido à presença de 2 eixos extra.

Quando escolher a maquinagem CNC de 5 eixos?

A maquinagem CNC de 5 eixos deve ser utilizada quando:

- A maquinagem implica maiores rendimentos de produção.

- Trabalhar em geometrias, formas ou desenhos mais complexos.

- É necessária uma maior precisão, por exemplo, nos sectores médico e aeroespacial.

- Maquinação de uma peça de trabalho com várias faces e caraterísticas em cada uma delas.

Quais são as diferenças entre a maquinagem CNC de 4 eixos e a maquinagem CNC de 5 eixos?

Eis as diferenças entre a maquinagem CNC de 4 e 5 eixos que deve conhecer.

Diferença nos eixos

As máquinas CNC de 4 eixos têm apenas um eixo A adicional, enquanto as máquinas de 5 eixos têm dois, que podem ser um dos eixos A, B ou C.

Rotação nos eixos

O eixo 4 permite a rotação apenas no eixo A, enquanto que o eixo 5 permite a rotação em dois eixos, A, B ou C. Esta caraterística torna o 5 eixos muito mais flexível em termos de movimento da ferramenta de corte.

Exatidão e precisão

Embora o processo de maquinagem CNC seja conhecido pela sua exatidão e precisão, a maquinagem CNC de 3 eixos pode oferecer-lhe menos precisão, uma vez que envolve o reposicionamento constante do material.

A maquinagem de 4 e 5 eixos, por outro lado, oferece mais precisão, uma vez que não há reposicionamento manual.

Isto ajuda a evitar desvios e, ao mesmo tempo, a criar vários desenhos num material com apenas uma única configuração. No entanto, os 5 eixos proporcionam maior exatidão e precisão em comparação com a maquinagem CNC de 4 eixos.

Prazo de execução

Com a maquinagem de 5 eixos, é necessário menos tempo para concluir as operações, pelo que é possível gerar um maior rendimento e, ao mesmo tempo, melhorar a eficiência. Isto é possível devido às capacidades de corte múltiplo que tornam a maquinação muito mais fácil.

Flexibilidade

Em termos de flexibilidade, as máquinas CNC de 4 eixos têm normalmente um eixo adicional no eixo X. No entanto, as máquinas de 5 eixos podem ter o seu eixo adicional nos eixos XY e Z.

Custo

Geralmente, as máquinas de 5 eixos são muito mais caras do que as de 4 eixos. Isto deve-se às suas caraterísticas e capacidades avançadas, que lhes permitem lidar com volumes de produção mais elevados, desenhos complexos, etc.

Tabela que explica as diferenças entre a maquinagem CNC de 4 eixos e de 5 eixos

| Caraterísticas | Maquinação CNC de 4 eixos | Maquinação CNC de 5 eixos |

| Flexibilidade | O eixo A adicional roda normalmente em torno do eixo X, o que torna o movimento limitado a uma única direção. | Os 2 eixos adicionais rodam nos eixos XY e Z; dois dos três. Isto permite uma maior rotação para que o material possa ser trabalhado de vários lados. |

| Número de eixos | Tem os eixos básicos XY e Z, juntamente com o eixo A. | Tem os eixos XYZ juntamente com 2 eixos adicionais, que podem ser dois dos eixos AB e C. |

| Volume de produção | Pode suportar uma produção elevada, mas não tão elevada como a de 5 eixos | Pode suportar um volume de produção muito mais elevado. |

| Custo | Relativamente mais barata do que a de 5 eixos | Bastante dispendioso em comparação com as máquinas de 4 eixos |

| Aplicação | Adequado para operações que envolvam vários lados, ângulos e orifícios. | Ideal para maquinagem 3D avançada que exija maior precisão. |

Aplicações da maquinagem CNC de 4 eixos vs maquinagem CNC de 5 eixos

A maquinagem CNC de 4 e 5 eixos é valiosa em diferentes indústrias. Eis algumas aplicações a ter em conta.

Maquinação CNC de 4 eixos

Automóvel: São utilizados no fabrico de peças de motores. Além disso, são importantes na criação de componentes da carroçaria dos automóveis.

Aeroespacial: O seu nível de precisão é vital no fabrico de turbinas e de peças de fuselagem.

Petróleo e gás: Utilizado na criação de componentes de qualidade que podem resistir a condições adversas.

Eletrónica: Valioso no fabrico de invólucros e placas de circuitos, que exigem precisão.

Maquinação CNC de 5 eixos

Médico: Essencial na produção de equipamento médico com formas complexas, como próteses de joelho

Energia: Utilizado no fabrico de componentes de turbinas, que exigem um elevado nível de precisão.

Automóvel: Utilizado na criação de componentes personalizados e peças de motor.

Aeroespacial: Necessário para a realização de projectos complexos de componentes de motores aeronáuticos.

Como escolher entre maquinagem CNC de 4 eixos e maquinagem CNC de 5 eixos

Orçamento

Uma vez que a maquinagem de 5 eixos oferece operações mais avançadas com elevada eficiência e precisão, são geralmente mais caras. No entanto, se tiver um orçamento razoável, a maquinagem de 4 eixos seria adequada, uma vez que continua a oferecer muitas caraterísticas valiosas a um custo moderado.

Volume de produção

As máquinas CNC de 5 eixos são principalmente adequadas para um processo de fabrico de grande volume. Se o seu nível de produção for baixo ou moderado, pode considerar 4 eixos.

Forma e complexidade da peça

Se estiver a trabalhar numa peça simples ou moderadamente complexa, uma máquina de 4 eixos é adequada. No entanto, se estiver a trabalhar numa curva, formas, geometrias ou peças altamente complexas com tolerâncias apertadas, considere a utilização da maquinagem de 5 eixos.

Aplicação

A sua escolha também depende do sector em que o produto será utilizado. Os componentes aeroespaciais e médicos requerem normalmente uma elevada precisão e qualidade, o que na maioria das vezes só pode ser conseguido com a maquinação CNC de 5 eixos.

Fator tempo

Embora as máquinas CNC de 5 eixos necessitem de mais tempo para serem configuradas, a sua velocidade de produção é elevada. No caso das máquinas de 4 eixos, a configuração é simples e rápida, mas a produção demora mais tempo.

Conclusão

Embora os 5 eixos ofereçam maior precisão, volume de produção e eficiência, a maquinagem de 4 eixos é adequada se estiver a trabalhar numa peça básica a moderada e com um orçamento razoável.

Quer necessite de um serviço de maquinação CNC de qualidade e de alto nível, quer precise de ajuda para decidir entre maquinação de 4 ou 5 eixos, o grupo de especialistas da DEK está sempre disponível. A nossa oficina de máquinas CNC dispõe de várias máquinas de tecnologia avançada que se adaptam às necessidades do seu projeto, pelo que contactar-nos agora.

If you need clear, strong plastic parts that look good and last long, acrylic injection molding is a reliable way to make them. It produces parts that are lightweight, glossy, and resistant to sunlight and impact.

In this guide, you’ll learn what acrylic injection molding is, how the injection molding machine works, how it turns PMMA into finished parts, and why it’s trusted for making high-quality, precise plastic parts.

What is Acrylic Injection Molding?

Acrylic injection molding is a way to make plastic parts using acrylic, also known as PMMA or Polymethyl Methacrylate. You start by heating acrylic resin until it melts into a thick liquid. Then, an acrylic injection molding machine pushes the melted material into a mold under high pressure. After it cools and hardens, the part takes the exact shape of the mold.

This process helps you create strong, detailed parts that look clean and clear. It works well when you need many parts that are all the same size and shape.

Why Choose Acrylic?

There are many reasons why you might choose acrylic injection molding. Below are some of the advantages of acrylic injection molding:

- It will not turn yellow or break down while it’s in the sun or outside

- It will not break as easily because it’s stronger than glass when it comes to impact.

- Acrylic is easier to carry and move around because it’s lighter than glass.

- It usually costs less than glass and other clear materials, which helps you save money.

- You can cut, shape, and mold acrylic easily, which gives you greater freedom while designing your parts.

- You can easily add color, texture, or coatings to match your design needs.

- It uses lower processing temperatures, which saves energy and cuts down costs.

- It keeps its shape and size well, even when making large numbers of parts.

- It is resistant to many chemicals, making it suitable for industrial uses.

- It’s very clear, with light transmittance ranging from 91% to 93%, perfect for see-through parts.

- It’s 100% recyclable, making it more eco-friendly than glass.

Acrylic Material Properties

Here are the important properties of acrylic:

| Tipo | Valor |

| Densidade | 1.13 to 1.19 grams per cm³ |

| Shrinkage Rate | 0.4% to 0.61% |

| Dureza Rockwell | 71 to 102 R |

| Resistência à tração | 6,390 to 10,700 PSI |

| Alongamento na rutura | 3% to 12% |

| Módulo de flexão | 247,000 to 509,000 PSI |

| Resistência à flexão | 6,770 to 18,900 PSI |

| Resistência ao impacto | 1.0 to 1.2 kJ/m² |

| Heat Deflection Temp | 85°C to 95°C before it bends |

| Condutividade térmica | About 0.19 W/m K |

| Absorção de água | Around 0.3% to 0.5% |

| Drying Temperature | 75°C to 91°C |

| Drying Time | 3.4 to 5.1 hours |

| Melt Temperature | 225°C to 272°C |

| Mold Temperature | 59.4°C to 81.1°C |

The Process of Acrylic Injection Molding: Step-by-Step

Here’s how acrylic injection molding works, step by step:

Step 1: Prepare the Material

You start by drying the acrylic pellets for moldagem por injeção. This removes any moisture, which helps prevent bubbles or defects in the final part.

Step 2: Melt and Inject

You feed the dry pellets into the acrylic injection molding machine. The machine heats the pellets until they melt, then injects the molten acrílico into a mold under high pressure.

Step 3: Cool the Mold

Once the mold is filled, the acrylic cools down quickly and hardens into shape.

Step 4: Remove and Finish the Part

After cooling, the mold opens, and you remove the part. You may need to trim, polish, or paint it to get the final look you want.

Design Guidelines for Acrylic Injection Molding

When you’re working with acrylic injection molding, there are a few important design rules to follow. These help you avoid problems and make sure your parts come out clean and accurate.

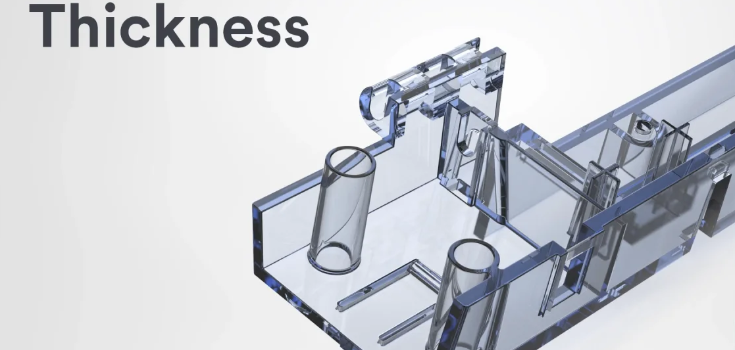

Espessura da parede

Keep the wall thickness between 0.025" and 0.150" (0.635 to 3.81 mm). Try to keep the thickness the same throughout the part. If the walls are uneven, the part may warp or crack.

Corners and Radii

Don’t use sharp corners. Instead, round them off. A good rule is to use a radius that is at least 25% of the wall thickness. For stronger parts, aim for 60%. This helps the acrylic flow better and reduces stress in the part.

Draft Angles

Add a draft angle of 0.5° to 1° on vertical walls. This makes it easier to remove the part from the mold. If you’re making clear parts, you may need a larger angle for a smooth finish.

Tolerâncias

For regular parts under 160 mm, you can expect tolerances between 0.1 mm and 0.325 mm.

For more precise parts under 100 mm, tolerances can be between 0.045 mm and 0.145 mm.

Processing Tips for Better Results

Here are some tips you can use when injection molding acrylic:

- Acrylic absorbs moisture, which can cause cloudiness or defects. Dry your acrylic pellets for injection molding for 3.4 to 5.1 hours before using them.

- Set the right acrylic injection molding temperature, not too high or too low. Too much heat can break down the material, causing burn marks. Too little heat won’t let it flow properly into the mold.

- Acrylic needs more pressure because it’s thicker when melted. Use just enough to fill the mold.

- Too much pressure can cause the part to stick; too little may lead to incomplete parts.

- Use a moderate injection speed. Going too fast can cause burn marks or a rough surface. Too slow, and the mold might not fill completely.

- Acrylic shrinks by 0.4% to 0.61% when it cools. Plan for this in your mold design. Shrinkage can change based on pressure, acrylic injection molding temperature, and how long you can hold the pressure.

Applications of Acrylic Injection Molding

You’ll find acrylic injection molded parts in many everyday and industrial products, like the following:

- Lentes ópticas

- Display panels

- Light covers

- Automotive tail lights

- Protective covers

- Medical device casings

- Signage and retail displays

- Aquariums

- Phone cases

- Recipientes para cosméticos

- Luminárias

- Glass replacement panels

DEK’s High-Quality Acrylic Injection Molding Services

At DEK, we provide clear, strong, and precise acrylic parts using advanced acrylic injection molding. We use the best acrylic pellets for injection molding and skilled processes to ensure your parts look great and work well.

Contactar-nos today if you want reliable, high-quality acrylic injection molded parts made efficiently to meet your project needs.

Conclusão

To wrap it up, acrylic injection molding is a great way for you to make clear, strong, and detailed plastic parts that last long. This process saves energy, resists chemicals, and is recyclable. You heat acrylic and shape it in a mold to get parts that are light and durable. By following the right steps and design rules, you’ll get parts that look great and perform well.

FAQs

What temperature is acrylic molding?

Acrylic molding typically happens between 160°C and 210°C, depending on the specific grade of PMMA.

Can acrylic injection molded parts be customized with colors or textures?

Yes. You can customize acrylic injection molded parts with different colors, textures, and surface finishes to match your design.

How does acrylic injection molding differ from other plastic molding processes?

Acrylic injection molding is different from other plastic molding processes because it focuses on producing clear, strong parts with high precision, using specific temperatures and drying steps to prevent defects.

O níquel é um metal forte, de cor prateada, utilizado em muitas coisas como aço inoxidável, baterias e motores a jato. Uma propriedade importante do níquel é a sua densidade.

Compreender a densidade do níquel ajuda-o a saber o seu peso e o seu desempenho em diferentes aplicações. Neste guia, ficará a saber o que é o níquel, como é medida a sua densidade e como se compara com outros metais.

O que é o níquel?

O níquel é um metal com o símbolo Ni e o número atómico 28. À temperatura ambiente (cerca de 20°C ou 68°F)

Qual é a densidade do níquel?

A densidade do níquel é de cerca de 8,907 gramas por centímetro cúbico (g/cm³). Isto significa que o níquel é mais pesado do que muitos outros metais do mesmo tamanho, o que afecta a forma como é utilizado em diferentes produtos.

Densidade em diferentes unidades:

Em quilogramas por metro cúbico (kg/m³): Cerca de 8,907 kg/m³

Em libras por polegada cúbica (lb/in³): Cerca de 0,323 lb/in³

Medição e cálculo da densidade do níquel

Para medir a densidade do níquel metálico, é possível utilizar alguns métodos simples. Uma das formas é utilizar o princípio de Arquimedes. Neste método, coloca-se o metal em água e verifica-se a quantidade de água que é expelida. Isso indica-lhe o volume. Outra forma é medir o peso (massa) e o tamanho (volume) do metal e depois utilizar uma fórmula para determinar a densidade.

Factores que afectam a densidade do níquel

Estes são os poucos factores que podem alterar a densidade do níquel metálico:

Temperatura

A densidade do níquel varia com a temperatura. Quando está mais quente, o metal expande-se um pouco, o que faz com que a sua densidade diminua ligeiramente. Quando arrefece, o metal encolhe, pelo que a densidade aumenta um pouco.

Composição da liga

Níquel é frequentemente misturado com outros metais, como no aço inoxidável, o que altera a sua densidade. Por exemplo, o aço inoxidável tem níquel, crómio e outros metais, pelo que a sua densidade é diferente da do níquel puro.

Pureza do metal

O níquel puro tem uma densidade constante de cerca de 8,907 g/cm³. Mas em utilizações reais, o níquel é normalmente misturado com outros metais, o que pode alterar a sua densidade. O níquel de alta pureza, utilizado para trabalhos de precisão, mantém-se próximo da densidade de 8,907 g/cm³.

Desafios na maquinagem do níquel

Também é necessário conhecer os desafios da maquinagem do níquel para obter melhores resultados:

Endurecimento do trabalho

O níquel endurece rapidamente quando está a ser trabalhado. Isto significa que fica mais duro e mais forte à medida que o maquina, o que pode desgastar as suas ferramentas mais rapidamente e tornar mais difícil manter as coisas precisas.

Forças de corte elevadas

O níquel é duro e forte, pelo que necessita de mais força para cortar do que outros materiais. Isto coloca um stress extra nas suas ferramentas e máquinas, pelo que necessitará de equipamento forte e de alta qualidade para o manusear.

Condutividade térmica

O níquel não transfere bem o calor, pelo que pode ficar muito quente durante a maquinagem. Necessitará de bons métodos de arrefecimento para evitar o sobreaquecimento, danificar as suas ferramentas ou provocar a deformação da peça de trabalho.

Aplicações do níquel

O níquel é um metal flexível com muitas utilizações, e eis algumas das suas principais utilizações que poderá encontrar:

Produção de aço inoxidável

O níquel é uma parte importante do aço inoxidável, constituindo cerca de 8-12%. Quando adicionado ao aço, ajuda o material a resistir à ferrugem e à corrosão. Isto torna-o ótimo para coisas como utensílios de cozinha, talheres, equipamento industrial e materiais de construção.

Fabrico de baterias

O níquel é utilizado em muitos tipos de pilhas, como as de níquel-cádmio (NiCd), níquel-hidreto metálico (NiMH) e iões de lítio. Encontra-se em baterias recarregáveis para eletrónica, carros eléctricos e ferramentas eléctricas porque retém muita energia e funciona bem em diferentes temperaturas.

Componentes electrónicos e eléctricos

As qualidades magnéticas e de resistência à corrosão do níquel tornam-no útil em eletrónica. É utilizado em conectores, interruptores e outras peças. Também se pode ver o revestimento de níquel aplicado para melhorar a condutividade e a durabilidade dos contactos eléctricos.

Aeroespacial e Defesa

As ligas de níquel são utilizadas nas indústrias aeroespacial e de defesa porque são fortes, resistentes ao calor e podem suportar condições difíceis. Encontrará superligas à base de níquel em coisas como motores de turbina e bocais de foguetões, que precisam de ter um bom desempenho a altas temperaturas e pressões.

Aplicações marítimas

As ligas de níquel são utilizadas em ambientes marinhos para resistir à corrosão da água do mar. Encontrará estas ligas na construção naval, em plataformas offshore e noutros equipamentos marítimos, ajudando-os a durar mais tempo e a funcionar de forma fiável em condições difíceis.

Densidade do níquel em relação a outros metais

Quando se compara o níquel com outros metais, a sua densidade dá-nos uma ideia do seu peso e resistência. O níquel é mais denso que o alumínio (2,70 g/cm³) e o titânio (4,506 g/cm³), o que o torna mais pesado, mas também mais forte para algumas utilizações. Isto é importante quando se escolhem materiais para coisas como peças estruturais, onde tanto o peso como a resistência são importantes.

O níquel é menos denso do que metais como o chumbo (11,35 g/cm³) e o tungsténio (19,3 g/cm³), que são muito mais pesados e utilizados em situações em que é necessária mais massa ou uma forte blindagem. No entanto, a maior densidade do níquel em comparação com metais mais leves confere-lhe a resistência e a durabilidade necessárias em ambientes difíceis.

DEK para serviços precisos de maquinagem de peças de níquel

Em DEKA nossa empresa, a KPMG, produz peças de níquel de alta qualidade que são fortes, duradouras e resistentes à corrosão. Quer necessite de peças para a indústria aeroespacial, eletrónica ou outras indústrias, garantimos que cada uma delas satisfaz as suas necessidades com precisão.

Deixe-nos ajudá-lo a maquinar as peças de níquel certas para os seus projectos, para que tenham um bom desempenho e durem mais tempo. Contacte-nos hoje para saber como podemos apoiar as suas necessidades de fabrico.

Conclusão

A densidade do níquel metálico é de 8,907 g/cm³, o que confere ao níquel a sua força, durabilidade e resistência à corrosão. Esta é a razão pela qual é um material importante para utilizações industriais e de alto desempenho.

Em suma, a densidade do níquel afecta as suas propriedades físicas e determina a sua utilidade em áreas como a engenharia, o fabrico, a eletrónica e outras.

FAQs

Qual é a densidade do óxido de níquel?

O óxido de níquel(II) (NiO) tem uma densidade de aproximadamente 6,72 gramas por centímetro cúbico (g/cm³) à temperatura ambiente.

Qual é a densidade do bronze de alumínio e níquel?

As ligas de bronze de alumínio e níquel, como a C95800, têm uma densidade de cerca de 7,64 g/cm³ a 20°C.

Em que é que a densidade real do níquel difere da densidade teórica do níquel?

A densidade real do níquel, medida experimentalmente, é de aproximadamente 8,907 g/cm³. A densidade teórica, calculada com base na sua estrutura cristalina, é ligeiramente superior, 8,917 g/cm³

Qual é a densidade do níquel a 20 graus Celsius?

A 20°C, a densidade do níquel puro é de aproximadamente 8,907 g/cm³

Se trabalha com peças maquinadas, estampadas ou fundidas, sabe que as rebarbas podem ser um grande problema. Estes pequenos mas indesejados pedaços de material podem afetar a qualidade, a segurança e o desempenho das suas peças.

Neste guia de rebarbação, iremos discutir os diferentes métodos e tipos de rebarbação.

O que é a rebarbação?

Uma rebarba é uma borda áspera ou metal extra na superfície de uma peça de metal. Pode aparecer como uma borda dentada no metal cortado com uma serra fria, serra quente ou cortador de chama, ou como excesso de metal ao longo de uma costura soldada. Quando o metal é cortado com uma serra a frio, as rebarbas formam-se normalmente nas extremidades e o seu tamanho depende do espaço entre as lâminas de corte.

Uma vez que as rebarbas não podem ser completamente evitadas, uma certa quantidade é normalmente aceitável. No entanto, no caso dos tubos soldados, as rebarbas interiores e exteriores devem ser removidas porque podem afetar o funcionamento da peça. Na maquinagem, diferentes ferramentas de rebarbação ajudam a moldar as peças com precisão, suavizando as arestas.

Porque é que se formam e como?

As rebarbas podem formar-se por muitas razões quando se corta uma chapa metálica. Eis as causas mais comuns:

- Os materiais mais duros não cortam facilmente. Podem resistir à ferramenta e partir-se em arestas rugosas.

- Se cortar demasiado depressa, o calor e a pressão podem deformar o material, dando origem a rebarbas.

- Uma ferramenta gasta ou sem brilho não corta de forma limpa, o que pode causar arestas irregulares e rebarbas.

- Se utilizar o lubrificante errado, a fricção e o calor aumentam, tornando as rebarbas mais prováveis.

- Se a sua ferramenta não tiver a forma ou o tamanho corretos para o trabalho, pode empurrar o material em vez de o cortar suavemente.

- Se mover a ferramenta demasiado depressa, o material não consegue aguentar a pressão e forma rebarbas. Se for demasiado lento, o material pode acumular-se na ferramenta e também causar rebarbas.

- Demasiado calor pode amolecer o metal, facilitando a formação de rebarbas.

- Se a superfície for rugosa, a ferramenta poderá não cortar uniformemente, aumentando a probabilidade de surgirem rebarbas.

- Um percurso de corte irregular pode criar cortes desiguais, dando origem a rebarbas.

- A forma como a ferramenta deixa o metal afecta a limpeza da aresta. Um mau ângulo pode causar rebarbas.

- As arestas mais pequenas concentram a tensão, tornando o metal mais suscetível de se desgastar.

- Se o material for demasiado flexível, pode dobrar-se em vez de cortar de forma limpa, criando rebarbas.

- Demasiada vibração pode fazer com que a ferramenta se desvie do seu curso, provocando arestas.

- Se utilizar demasiada força, o material pode deslocar-se e formar rebarbas. Demasiada pouca força também pode causar cortes incompletos, dando origem a rebarbas.

- A forma como o metal é fabricado (o seu grão e composição) afecta a forma como reage quando é cortado, o que pode dar origem a rebarbas.

Porque é que a rebarbação é importante?

As rebarbas podem parecer pequenas falhas, mas podem causar grandes problemas se não forem removidas:

- As rebarbas afiadas podem cortar ou ferir o utilizador ao manusear as peças.

- Podem fazer com que o produto tenha mau aspeto, não fique bem ajustado ou não funcione corretamente.

- As rebarbas podem interferir na montagem das peças.

- As rebarbas podem reter humidade e sujidade, provocando ferrugem e danos.

- As rebarbas provocam um desgaste mais rápido do equipamento.

- As rebarbas impedem uma maquinação precisa.

Diferentes tipos de rebarbas

As rebarbas podem ser agrupadas em dois tipos principais com base na sua forma e no modo como se formam.

Tipos de rebarbas por forma

Fresas de bordo voadoras

As rebarbas de borda voadora, também chamadas de respingos ou flash, geralmente aparecem onde duas peças do molde se encontram ou onde uma máquina prende. Geralmente acontecem quando o molde ou a máquina não pressiona com força suficiente.

Rebarbas afiadas

As rebarbas afiadas parecem vidro partido com arestas afiadas. Podem estar firmemente agarradas à superfície e a parte inferior do corte pode parecer áspera.

Salpicos

Os salpicos ocorrem quando o metal fundido é acidentalmente projetado para fora da área de trabalho principal. Depois de arrefecer, endurece em pontos irregulares na superfície ou nos bordos.

Tipos de rebarbas de acordo com a sua formação

Rebarbas de Poisson

As rebarbas de Poisson formam-se quando a pressão estica as arestas do material. Isto também pode acontecer quando uma ferramenta de corte pressiona contra o metal, criando uma rebarba no ponto de entrada.

Rebarbas de tombamento

As rebarbas de tombamento ocorrem quando o material restante se dobra à medida que a ferramenta de corte se move. Cortes mais profundos podem piorar as rebarbas. A utilização de materiais flexíveis pode ajudar a evitá-las.

Rasgar rebarbas

As rebarbas de rasgo aparecem quando o material é puxado para fora em vez de ser cortado de forma limpa.

Cortar rebarbas

As rebarbas de corte são restos de material de corte, serragem ou maquinagem. Podem ter o aspeto de saliências ou arestas rugosas.

Brocas quentes

As rebarbas quentes, também designadas por escória ou salpicos, formam-se quando o metal fundido endurece após a soldadura, o corte por plasma ou o corte a laser. Surgem devido a um arrefecimento desigual e ao stress térmico residual.

4 Tipos diferentes de rebarbação

Os métodos de rebarbação podem ser agrupados em quatro categorias principais.

Nível grosseiro (contacto duro)

Neste método, são utilizadas ferramentas como limas, lixas e cabeças abrasivas para remover rebarbas. Inclui processos como o corte, a fresagem, a limagem e a aplicação de espátula. A maioria das empresas utiliza este método porque é simples e fácil de executar.

No entanto, só funciona bem para peças com formas básicas e rebarbas externas. Não remove as rebarbas de peças complexas com pequenos orifícios. Uma vez que este método é maioritariamente feito à mão, demora mais tempo e pode ser dispendioso devido aos custos de mão de obra.

Grau geral (contacto suave)

Este método inclui a retificação por cinta, o polimento, o jato de areia e a vibração. Muitas empresas utilizam-no como o primeiro passo para remover grandes rebarbas superficiais. Pode limpar uma grande área de uma só vez, pelo que é útil para peças pequenas feitas em grandes quantidades. No entanto, nem sempre remove todas as rebarbas, pelo que poderá ser necessário efetuar uma rebarbação manual adicional ou utilizar outro método para concluir o processo.

Grau Fino (Contacto Flexível)

Este método inclui processos como a lavagem, a maquinagem eletroquímica, o electropolimento e a laminagem. Algumas empresas utilizam matrizes e máquinas de perfuração de alta precisão para remover as rebarbas com maior exatidão. Este método é muito mais rápido e eficaz do que a rebarbação manual.

No entanto, poderá ser necessário investir em ferramentas especiais, que podem ser dispendiosas. Funciona melhor para peças com formas simples e é uma boa escolha se necessitar de um processo de rebarbação mais preciso e eficiente.

Nível de Ultra-Precisão (Contacto Preciso)

Este método inclui técnicas avançadas como a rebarbação por fluxo de fricção, a rebarbação por fresagem magnética e a rebarbação electrolítica (ECD). No ECD, um processo químico dissolve rapidamente as rebarbas. A peça de trabalho é ligada a uma fonte de energia e uma solução líquida flui sobre ela. Quando a eletricidade é aplicada, as rebarbas dissolvem-se e são removidas.

No entanto, como a solução é corrosiva, é necessário limpar e proteger a peça contra a ferrugem imediatamente após a rebarbação. Este método é muito rápido, muitas vezes demorando apenas alguns segundos ou minutos, e é excelente para remover rebarbas de áreas difíceis de alcançar. No entanto, é mais caro porque requer equipamento e materiais especiais

Processo de rebarbação passo a passo

Siga estes passos para se preparar:

Escolha a ferramenta correta

Escolha uma ferramenta com base no tipo e tamanho das rebarbas. Utilize ferramentas mecânicas para grandes rebarbas e métodos especiais como a rebarbação eletroquímica para trabalhos precisos.

Verificar o material

Observe o material e a quantidade de rebarba existente. Materiais diferentes necessitam de técnicas de rebarbação diferentes.

Configurar a ferramenta

Certifique-se de que a sua ferramenta está definida para a velocidade, pressão e ângulo corretos. Isto é importante para máquinas e sistemas automáticos de rebarbação.

Verificar a segurança

Inspecionar todo o equipamento para evitar acidentes. Certifique-se de que tudo está corretamente montado, que os escudos de segurança estão no lugar e que as protecções estão seguras.

Executar um teste

Experimente primeiro a ferramenta numa peça de amostra. Se necessário, ajuste as definições para obter o acabamento pretendido.

Métodos mais práticos de rebarbação

Existem diferentes formas de remover rebarbas, incluindo rebarbação mecânica, manual, eletroquímica e térmica.

Rebarbação mecânica

Este método utiliza ferramentas especiais como escovas, fresas e ferramentas de polimento para remover as rebarbas. Funciona bem tanto para arestas interiores como exteriores, tornando-as suaves e arredondadas. A rebarbação mecânica é óptima para peças com formas complexas.

Rebarbamento manual

Com este método, as rebarbas são removidas à mão, utilizando diferentes ferramentas. É flexível e pode ser utilizado em muitos tipos de peças, mas demora mais tempo do que outros métodos.

Rebarbação eletroquímica

Este método remove rebarbas de metais duros de forma rápida e segura utilizando um processo elétrico.

Rebarbamento térmico

Este método utiliza uma mistura de combustível, oxigénio e calor para queimar as rebarbas. É uma forma eficaz de limpar peças.

Rebarbação automática

A rebarbação automatizada suaviza as arestas das peças das máquinas, tornando-as mais seguras e melhorando a produção. Funciona mais rápido e melhor do que a rebarbação manual, alcançando todas as arestas com facilidade. A utilização de sistemas automatizados ajuda-o a remover rebarbas rapidamente e a gerir o processo mais facilmente.

Rebarbação manual vs Rebarbação automatizada

Se fizer a rebarbação manualmente, utiliza ferramentas manuais como limas ou escovas. Isto é bom para trabalhos pequenos ou formas complicadas, mas leva tempo e pode ser irregular. A rebarbação automatizada utiliza máquinas ou robôs, pelo que o processo é mais rápido e mais consistente, especialmente para grandes projectos. É mais caro no início, mas poupa dinheiro em mão de obra ao longo do tempo.

Escolha o manual se precisar de flexibilidade e opte pela automatização se quiser rapidez e precisão.

Ferramentas e equipamentos para rebarbação

Podem ser utilizadas diferentes ferramentas, consoante o material e o trabalho. Eis algumas ferramentas e equipamentos comuns para rebarbação:

Ferramentas manuais

Facas de rebarbar: Pode utilizar uma faca de rebarbar para remover as rebarbas à mão. Estas facas permitem-lhe um bom controlo. São óptimas para peças pequenas ou delicadas.

Raspadores: Os raspadores ajudam a remover rebarbas de superfícies planas e arestas. Existem em diferentes formas e tamanhos para se adaptarem a diferentes materiais.

Equipamento mecânico

Máquinas de rebarbação: As máquinas de rebarbar fazem o trabalho de forma automática, mais rápida e mais consistente. Estas máquinas são úteis para grandes projectos e diferentes tipos de materiais.

Tumblers e acabadores vibratórios: Agitam ou rodam as peças com materiais abrasivos para remover as rebarbas. Estas máquinas são óptimas quando é necessário acabar muitas peças pequenas de uma só vez.

Sistemas avançados de rebarbação

Rebarbação a laser: A rebarbação a laser remove rebarbas com um laser de alta potência. Este método é muito preciso e funciona bem em materiais que podem ser danificados por ferramentas físicas.

Rebarbação robótica: A rebarbação robótica utiliza robots programados para remover rebarbas. Este sistema é o melhor para tarefas detalhadas ou repetitivas porque é rápido e preciso.

Dicas de rebarbação específicas para materiais

Diferentes materiais requerem técnicas de rebarbação específicas para obter os melhores resultados. Eis como pode abordar a rebarbação de vários materiais:

Metal

Para alumínioA vibração, o jato de areia ou os rolos funcionam bem, mas algumas rebarbas podem ainda necessitar de remoção manual. O aço inoxidável é mais resistente, pelo que a utilização de ferramentas especiais facilita o processo.

Plástico e compósito

Plásticos podem ser rebarbados com tombamento, lixagem ou jato abrasivo para suavizar as arestas. Os compósitos requerem um manuseamento cuidadoso para evitar danos, pelo que o corte por jato de água ou as ferramentas manuais são as melhores opções.

Liga exótica

Titânio é difícil de rebarbar e pode sobreaquecer, pelo que são necessárias ferramentas especializadas. O Inconel é um material forte que requer métodos de alta energia como o acabamento com disco centrífugo para obter os melhores resultados.

Qual é o melhor método para o seu projeto?

A escolha do método correto depende da sua indústria e das necessidades de fabrico. Para saber qual o método a utilizar, siga estes passos:

Conhecer o material e a forma da peça

Diferentes materiais necessitam de diferentes métodos de rebarbação. Os metais, os plásticos e a borracha reagem de forma diferente. As peças complexas podem necessitar de métodos precisos como a rebarbação a laser ou eletroquímica, enquanto as peças simples funcionam com métodos mecânicos ou manuais.

Identificar o tipo de rebarbas

A localização e o tipo de rebarbas são importantes. A rebarbação térmica funciona bem para rebarbas internas, enquanto a rebarbação criogénica é melhor para materiais que se tornam frágeis com o frio.

Avaliar o volume de produção

Para grandes séries de produção, os métodos automatizados, como a rebarbação mecânica, poupam tempo e dinheiro. Para pequenos lotes ou protótipos, a rebarbação manual é uma opção mais económica.

Fator de custo e recursos

Alguns métodos, como o rebarbamento a laser ou eletroquímico, requerem máquinas caras e formação. Os métodos manuais requerem trabalhadores qualificados, mas custam menos à partida.

Avaliar o nível de precisão necessário

As indústrias de alta precisão, como a aeroespacial e a médica, necessitam de métodos de rebarbação mais avançados. As peças menos críticas podem utilizar opções mais simples e económicas.

Considerações sobre segurança e ambiente

Alguns métodos, como a rebarbação térmica, exigem regras de segurança rigorosas. Além disso, considere a forma como o processo afecta o ambiente, especialmente se produzir resíduos ou emissões.

Tempo de resposta

Alguns métodos de rebarbação demoram mais tempo do que outros. Se os prazos forem curtos, escolha um método mais rápido que cumpra as normas de qualidade.

Conclusão

A rebarbação é um passo importante no fabrico que ajuda a melhorar a qualidade, a segurança e o desempenho das suas peças. Ao escolher o método de rebarbação correto, pode garantir arestas suaves, evitar defeitos e prolongar a vida útil do seu equipamento.

DEK oferece serviços especializados de rebarbação e soluções de alta precisão para o ajudar a obter peças lisas e sem falhas com eficiência. Contacte-nos hoje para otimizar o seu processo de fabrico!

If you work with metal or plastic parts, you’ve probably heard about Vertical Machining Centers (VMCs). These machines are widely used in manufacturing to cut, shape, and drill materials with precision. Let’s discuss more about vertical machining centers in this informative guide.

What is a Vertical Machining Center?

A Vertical Machining Center (VMC) is a powerful tool used in CNC machine shops. It is designed to help you create precise holes and shapes on flat surfaces. The machine operates in a vertical direction, using a spindle that moves up and down at a steep angle.

With computerized controls, a vertical machining center can automate tasks like selecting and rotating tools, repeating movements, and shaping materials with accuracy. These advanced CNC machines have greatly improved milling productivity. Different models vary in how many axes they have, what functions they can perform, and the extra features they offer.

You can think of a vertical machining center as a reliable and efficient workhorse in manufacturing. It delivers parts with high accuracy in less time. Its strong design allows it to provide excellent torque, power, and speed. Because of its high level of automation, it can work with different materials while also helping to lower production costs.

Basic Working Principles of Vertical Machining Centers

A vertical machining center works by following a design model of the parts you want to make. The machine tools and settings needed for the parts are turned into code that the machine’s numerical control system can understand.

The machine follows a processing program that runs the CNC instructions automatically. These instructions are usually stored on disks or punched tapes, which are then sent to the machine’s input device. You can read this information and transfer it to the numerical control system. You can also send the program directly using a computer connected to the machining center.

A vertical machining center typically moves in three directions (X, Y, and Z). It also has a rotating table attached to the work surface, which makes it easier to create circular parts.

Main Parts of A Vertical Machining Center

A vertical machining center has several important parts that work together to make parts according to manufacturing standards. These include:

Rotating Spindle

The spindle is a spinning shaft that holds the cutting tool or workpiece. It is usually placed vertically (up and down) and helps position, support, and rotate the workpiece during machining.

Rotating Tables

Adding extra rotating axes turns a basic 3-axis machine into a 4-axis or 5-axis machine. This allows you to make complex parts, like turbine blades, more easily.

Work Table

This is a flat surface where you place the workpiece. You can secure it directly or use clamps and fixtures. The table moves in three directions:

- X-axis (left and right)

- Y-axis (front and back)

- Z-axis (up and down)

This movement allows you to add different features to your workpiece.

Tool Changer

This system automatically switches tools for different tasks. It makes the machining process faster and more efficient.

Coolant System

Most machines use a coolant system that recirculates liquid (such as water mixed with oil) to keep the cutting tools and parts cool and lubricated.

Quick Loading Loaders

Automated loaders, such as shuttle tables, help place parts quickly, reducing downtime, and increasing efficiency.

Enclosures/Full Covers

These covers keep metal chips and coolant from splashing around. They also help protect the machinist and keep the work area clean.

Screw/Chip Conveyor

This system automatically removes metal chips from the work area, so you don’t have to shovel them out by hand. It helps keep the machine running smoothly.

Common Uses of Vertical Machining Centers

If you’re new to this technology, looking at a vertical machining center diagram can help you understand how it works. It has a vertical spindle, which moves up and down, and a table that holds the material you are machining. You may also ask, “What can you make with a vertical machining center?” Well, here are some of them:

Shaping Complex Parts

Some parts, like baskets or bases, have irregular shapes that are hard to machine. A vertical machining center with pallet changer makes it easier to create these complex parts by allowing you to switch workpieces automatically.

Making Box-Shaped Parts

Box-type parts, such as engine blocks and gear pump shells, have multiple cavities and hole systems. These are common in cars and airplanes. A double column vertical machining center is ideal for machining large, heavy parts with high precision. This type of machine provides extra stability and strength.

Cutting Curved or Detailed Designs

Some parts, like propellers, cams, and impellers, have detailed curves and contours. A vertical spindle machining center helps create these complex shapes with high accuracy. It is especially useful in industries like aviation and transportation, where precision is important.

Producing Prototype Parts

If you need to create new parts or test different sizes, a vertical machining center gives you flexibility. You can quickly change the program, resize parts, or adjust production settings. So, it is ideal for small batches and new product testing.

Machining Flat and Cylindrical Pieces

You can use a vertical machining center to make board, sleeve, and plate parts. These parts often have keyways or radial holes. Examples include shaft sleeves and plates with multiple holes, like motor covers. A vertical machining center helps you machine these parts quickly and accurately.

Benefits of VMC

There are many advantages of using a vertical machining center, and some of them are the following:

Boosts Production Speed

VMCs help you get work done without reducing quality or wasting resources. Automation makes them even more efficient by handling setup tasks separately from the actual machining.

Easy to Use and Saves Time

VMC machines are designed so you can see your work clearly. This helps you spot and fix problems quickly while fresagem. The simple CNC controls make programming easier, and the machine design allows you to set up workpieces faster. This means you spend less time on setup and programming.

Takes Up Less Space

A VMC takes up only about one-third of the space of a horizontal machining center. Because it saves a lot of space, a VMC is a great choice for small businesses.

More Affordable Than Horizontal Machines

A vertical machining center costs less than a horizontal machining center. The initial investment is lower, and you can also save money on production costs.

Vertical Machining Center Features

Below, we discuss the features that a vertical machining center possesses.

Strong Metal-Cutting Ability

Your vertical machining center should be able to cut a wide range of materials. Good cutting ability is key to boosting productivity. That’s why the spindle is one of the most important features to consider when choosing a machine.

Fixturing and 4th-Axis Potential

A good machine should make it easy to set up fixtures and use a 4th axis when needed. If the software is too complex, it slows you down. A simple and efficient system saves time and boosts machine uptime.

Advanced Control Software

Your machine’s software can either help or limit how you store data, set up coordinates, probe, and network. If the interface is hard to use, you’ll waste time solving problems instead of working. A simple, user-friendly system keeps things running smoothly.

Tool Support and Capacity

You need your VMC to handle different parts, switch between jobs quickly, and maintain tool quality. If the machine isn’t designed for this, it can lead to frequent downtime, higher costs, delays, and lost profits. That’s why having a machine with strong tooling support and good cooling capacity is essential.

Automation Options

Automation helps different hardware and software work together as one system. This reduces the need for manual labor and increases productivity.

Comfortable Design for Operators

Your machine should be comfortable and safe to use. Automation can help by giving you more time and space to set up workpieces, improving your overall work environment.

Difference Between Horizontal and Vertical Machining Center

Maquinação CNC carters are advanced machines that help automate cutting and shaping materials. The two main types are vertical machining centers (VMCs) and Horizontal Machining Centers (HMCs). Here’s how they are different:

Spindle Direction

The biggest difference is how the spindle (the part that holds the cutting tool) is positioned. HMCs have a spindle that lies sideways. This allows them to make deeper cuts. VMCs have an upright spindle, so they are better for precise cuts.

Cutting Precision and Accuracy

HMCs remove more material because they are more stable. They work well for heavy cutting jobs. VMCs are better for detailed work like making grooves and smooth surfaces but remove less material.

Tool Design Differences

HMC tools are shorter and thicker, which makes them more stable when cutting deeper into materials. VMC tools are thinner and longer, allowing for more precise cutting, but they can vibrate more which affects accuracy.

How Many Sides Can Be Machined

VMCs (especially 5-axis models) can easily work on multiple sides of a workpiece. This improves efficiency and reduces mistakes. HMCs have more limitations when it comes to machining multiple sides.

Comparação de preços

HMCs are more expensive to buy, run, and require experienced operators. This increases production costs. VMCs are cheaper and easier to use and maintain, that’s why they are ideal for small-scale production.

Choosing the Right Machining Center

Before buying a machining center, consider these factors:

- The type of material you work with will determine which tools and cutters you need.

- The VMC should produce parts quickly while maintaining high quality and using as few resources as possible.

- Make sure the VMC can meet your accuracy needs. Check if the machine and tools perform the way you expect.

- Regularly checking and replacing parts keeps the machine working well and producing high-quality products. Ignoring maintenance can lead to more defective parts, which increases costs for your business.

- Choose a system that is easy to use and can be programmed easily. Make sure you can get support and spare parts when needed for long-term use.

Conclusão

A vertical machining center is an essential tool for precision machining. It can help you shape complex parts, produce prototypes, or increase production speed.

Looking for high-quality machining solutions? At DEK, we offer top-tier vertical machining centers that produce precision parts and provide full-scale production support. Contact us today for a free, no-obligation quote!

Se trabalha com eletrónica, sabe como é importante ter peças precisas e fiáveis. A maquinagem CNC na indústria eletrónica garante que estes componentes cumprem normas de qualidade rigorosas. Utiliza máquinas controladas por computador para cortar, moldar e perfurar materiais com extrema precisão.

Neste guia, explore os componentes electrónicos CNC comuns, as técnicas e os materiais comuns utilizados para os fabricar, os acabamentos de superfície que podem ser feitos e muito mais.

Porque é que a maquinagem CNC é amplamente utilizada na indústria eletrónica

A indústria eletrónica é enorme, com diferentes secções. A maior é o comércio eletrónico B2B, que inclui tecnologia de pagamento e comunicação para transacções comerciais. Em 2017, rendeu $29 triliões.

Outras áreas-chave incluem empresas de tecnologia, eletrónica de consumo, semicondutores e eletrónica de potência. Os produtos electrónicos utilizam peças minúsculas como transístores, condensadores e chips. Estes encontram-se em computadores, televisores, rádios e smartphones.

A maquinagem CNC é rápida e precisa, razão pela qual é excelente para o fabrico de produtos electrónicos. Trabalha com metais e plásticos, evita Impressão 3D e permite alterações de design fáceis. Muitos componentes electrónicos necessitam de peças extremamente precisas e a maquinagem CNC é uma das melhores formas de as fabricar.

Vantagens da maquinagem CNC na eletrónica

Vejamos agora por que razão a maquinagem CNC é uma boa escolha para o fabrico de componentes electrónicos. Eis algumas das vantagens:

Muito preciso

As máquinas CNC são extremamente precisas. Podem criar peças pequenas e complexas para eletrónica ou componentes maiores, como a estrutura de alumínio de um computador portátil. Como as máquinas CNC trabalham com tolerâncias apertadas, as peças geralmente não precisam de muito acabamento antes de estarem prontas para uso.

Tempo de produção rápido

O fabrico de peças electrónicas com maquinagem CNC é rápido porque não requer ferramentas complexas. Apesar de ser rápida, a maquinagem CNC produz peças de maior qualidade em comparação com outros métodos rápidos como a impressão 3D.

Funciona com muitos materiais

A maquinagem CNC suporta muitos materiais diferentes. É por isso que é frequentemente utilizada para fazer protótipos de peças electrónicas.

Fiável para a produção

A maquinagem CNC é fiável, pelo que os fabricantes a utilizam tanto para pequenas como para grandes séries de produção. Também é óptima para fazer protótipos de peças antes da produção total.

Componentes electrónicos CNC comuns

A maquinagem CNC é utilizada para fabricar muitos componentes electrónicos, incluindo os que se seguem:

Invólucros e caixas para eletrónica

É possível utilizar Maquinação CNC para fabricar invólucros resistentes e elegantes para dispositivos electrónicos como smartphones, câmaras e computadores portáteis. Estes invólucros protegem as partes internas e dão ao dispositivo a sua forma.

Embora outros métodos, como a fundição sob pressão ou a moldagem, sejam comuns, a maquinagem CNC é melhor para designs complexos e acabamentos suaves. Pode utilizar materiais sólidos como o alumínio para maior resistência, aplicar diferentes acabamentos de superfície como a anodização e até adicionar detalhes gravados ou caraterísticas roscadas para um aspeto profissional.

Dissipadores de calor

Os dispositivos electrónicos, como os computadores, aquecem e os dissipadores de calor ajudam a arrefecê-los, deslocando o calor para o ar ou para um líquido de arrefecimento. A maquinagem CNC é uma excelente forma de fabricar dissipadores de calor, mesmo em tamanhos pequenos, porque permite obter padrões de aletas únicos que melhoram o arrefecimento.

A maioria dos dissipadores de calor é feita de alumínio ou cobre, mas também pode utilizar aço inoxidável ou Inconel. A maquinagem CNC é perfeita para a produção de pequenas séries ou para a criação de protótipos, uma vez que oferece designs de aletas personalizados, trabalha com diferentes materiais, é rápida e proporciona uma elevada precisão para peças pequenas.

Semicondutores

![]()

Os semicondutores alimentam a eletrónica moderna, substituindo os volumosos tubos de vácuo por componentes minúsculos e eficientes. À medida que a procura de peças de semicondutores mais pequenas e mais precisas aumenta, a maquinagem CNC desempenha um papel fundamental.

A maioria semicondutores são fabricados em silício ou germânio. A maquinagem CNC garante que são fabricados com extrema precisão. No entanto, apenas algumas empresas possuem os conhecimentos e as máquinas adequadas para este processo.

Eletrónica de consumo

Desde molduras de smartphones a bases de computadores portáteis, a maquinação CNC cria acabamentos suaves e encaixes precisos. Estas peças têm de ter bom aspeto e ser suficientemente fortes para a utilização diária - algo que a maquinagem CNC faz melhor.

Por exemplo, nos smartphones, as máquinas CNC criam minúsculos suportes e apoios que seguram com segurança peças electrónicas delicadas. Esta precisão ajuda os dispositivos a durarem mais tempo e a funcionarem corretamente.

Os dispositivos portáteis também dependem da maquinagem CNC para fabricar peças pequenas e complexas que se encaixam perfeitamente em espaços apertados. Esta precisão torna a maquinagem CNC essencial na eletrónica de consumo.

Conectores e tomadas

Muitos dispositivos electrónicos ligam-se a outros através de fichas, tomadas e cabos. Os exemplos incluem teclados USB, auscultadores e instrumentos musicais.

A maquinagem CNC é utilizada para fabricar estes pequenos conectores metálicos com extrema precisão para ligações seguras. Se os pinos de um conetor ou a abertura de uma tomada estiverem ligeiramente afastados, a ligação pode falhar.

As peças maquinadas mais comuns incluem tomadas, pinos e contactos, muitas vezes feitos de ligas de cobre.

Interruptores electrónicos

Todos os dispositivos electrónicos têm interruptores para controlar a energia, desde telemóveis a grandes servidores informáticos. A maquinagem CNC ajuda a criar interruptores com a forma e o tamanho corretos para garantir que encaixam perfeitamente.

Os interruptores metálicos requerem frequentemente tolerâncias apertadas para garantir um movimento suave e durabilidade, enquanto os invólucros de plástico dos interruptores têm de se ajustar perfeitamente aos componentes internos.

Placas de circuitos impressos (PCB)

As placas de circuito impresso estão presentes em quase todos os dispositivos electrónicos, ligando diferentes peças com pistas de cobre numa base não condutora. A maioria das PCB é fabricada utilizando produtos químicos num processo chamado gravação, mas este processo nem sempre é seguro para espaços de trabalho pequenos.

A maquinagem CNC é uma forma mais segura de fabricar PCBs, uma vez que não utiliza produtos químicos e continua a proporcionar uma elevada precisão. Com a maquinagem CNC, pode criar PCBs internamente e é perfeita para a criação de protótipos. Permite uma produção rápida, um design fácil utilizando o software CAD/CAM e permite que uma máquina processe várias etapas.

Materiais comuns utilizados na maquinagem CNC para eletrónica

A maquinagem CNC pode trabalhar com muitos tipos de materiais, incluindo metais e não metais. Seguem-se alguns materiais comuns utilizados no fabrico de dispositivos electrónicos.

Metais

Alumínio: Este metal é leve, resiste à ferrugem e conduz bem a eletricidade. É frequente vê-lo em peças electrónicas, como dissipadores de calor e caixas, onde o controlo do calor é importante.

Aço inoxidável: Forte e resistente à ferrugem, o aço inoxidável é utilizado para parafusos, caixas e peças mecânicas em dispositivos electrónicos.

Latão: Este metal resiste à ferrugem e conduz bem a eletricidade, sendo utilizado em conectores, interruptores, terminais e peças decorativas.

Cobre: O cobre é excelente na condução de calor e eletricidade. É utilizado em contactos eléctricos, peças de placas de circuitos e permutadores de calor.

Não-metais

Plasticas: Os plásticos leves e duradouros como o PEEK, ABS, policarbonato e acrílico são utilizados para isolamento, coberturas de ecrãs e caixas. Podem também resistir a riscos e impactos.

Compósitos: são fabricados através da mistura de dois ou mais materiais. São fortes, resistem às chamas e proporcionam isolamento elétrico. São ideais para peças estruturais e isoladores.

Técnicas CNC para maquinação de componentes electrónicos

Eis alguns métodos de maquinagem CNC comuns utilizados na produção de produtos electrónicos:

Fresagem CNC

A fresagem CNC utiliza uma ferramenta de corte giratória para remover material de uma peça de trabalho, moldando-a na forma desejada. Este método é utilizado para fabricar placas de circuitos, conectores electrónicos e dissipadores de calor.

Torneamento CNC

O torneamento CNC cria peças redondas ou cilíndricas girando o material enquanto um cortador remove secções indesejadas. É frequentemente utilizado para produzir conectores, pinos, fixadores e espaçadores para eletrónica.

Perfuração CNC

A perfuração CNC é utilizada para fazer furos precisos em componentes electrónicos. É essencial para criar orifícios de passagem em placas de circuitos e para colocar LEDs, conectores e botões.

Gravação CNC

A gravação CNC utiliza um laser ou uma ferramenta de corte para marcar peças com logótipos, texto, padrões ou números de série. Esta técnica é normalmente utilizada em placas de circuitos, caixas e painéis de visualização para garantir a exatidão e evitar erros.

Acabamentos de superfície para componentes electrónicos CNC

Os acabamentos de superfície fazem com que as peças electrónicas maquinadas por CNC tenham melhor aspeto, durem mais tempo e funcionem de forma mais eficiente. Eis alguns tipos comuns:

Jato de esferas: Este processo remove pequenas falhas da superfície e dá às peças um aspeto liso e mate.

Niquelagem electrolítica: Uma escolha popular porque melhora a condutividade e protege contra o desgaste e a corrosão.

Anodização: Cria uma camada não condutora e resistente à corrosão na superfície. Está disponível em várias cores e contribui para a durabilidade.

Revestimento em pó: Adiciona uma camada protetora resistente e colorida que resiste à corrosão.

Passivação: Limpa a superfície e remove os contaminantes. Este acabamento torna a peça mais resistente à ferrugem, mantendo um acabamento natural.

Polimento: Dá às peças um aspeto brilhante e refletor e alisa a superfície para reduzir a fricção.

Desafios da maquinação CNC em eletrónica

Embora a maquinagem CNC ofereça muitas vantagens, também pode encontrar alguns desafios - como os seguintes:

- A cerâmica e outros materiais frágeis podem partir-se ou lascar-se facilmente durante a maquinagem.

- A instalação de máquinas e ferramentas CNC é dispendiosa, especialmente para pequenos projectos.

- São necessários programadores e operadores com formação para que as máquinas funcionem corretamente, o que aumenta o custo.

- A maquinagem gera calor, que pode danificar peças electrónicas delicadas se não for gerido corretamente.

Obtenha componentes electrónicos maquinados em CNC de alta qualidade com a DEK

Em DEKA nossa empresa fornece maquinagem CNC a pedido, fabricando rapidamente protótipos e peças de produção com diferentes materiais. Servimos muitas indústrias, incluindo eletrónica, militar, aeroespacial, médica e automóvel.

Vamos trabalhar juntos para transformar os seus projectos electrónicos em peças precisas e de alta qualidade. Visite o nosso website ou contacte-nos para ver como podemos ajudar no seu próximo projeto na indústria eletrónica.

Conclusão

A maquinagem CNC é uma excelente forma de fabricar peças electrónicas fortes e precisas. Funciona rapidamente, utiliza muitos materiais e dá-lhe resultados fiáveis. Existem alguns desafios, como os elevados custos de configuração e os problemas de aquecimento, mas as vantagens fazem com que valha a pena. Com a maquinagem CNC, pode criar peças de alta qualidade de forma rápida e fácil.

FAQs

É melhor a maquinagem CNC ou a impressão 3D para o fabrico de dispositivos electrónicos?

Depende das suas necessidades. A maquinagem CNC é mais precisa e mais forte, especialmente para peças metálicas. Também funciona com muitos materiais diferentes.

Que factores afectam o custo da maquinagem CNC eletrónica?