Существует несколько категорий фрезерных инструментов, различающихся по режущим кромкам, форме и материалам, из которых они изготовлены.

В этой статье вы узнаете о различных типах, используемых материалах, их применении и многом другом.

Основная структура инструмента для фрезерования

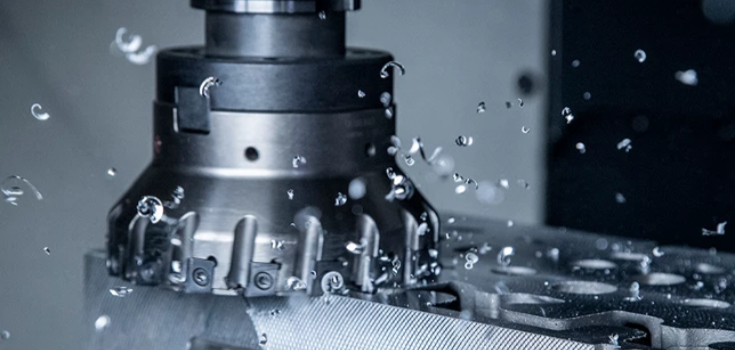

Фрезерные инструменты - это предметы или оборудование, используемые для удаления излишков материала с заготовки, чтобы получить желаемую форму или результат.

Использовать фрезы довольно просто. Просто закрепите фрезы на фрезерном станке, позволяя им быстро перемещаться на высокой скорости относительно заготовки, чтобы получить срез, сверло или форму.

Прежде чем знакомиться с различными типами фрез, необходимо понять их основное строение. Фреза состоит из трех основных частей: хвостовика, корпуса и режущей кромки. Эти части работают вместе, чтобы выполнить работу по фрезерованию.

- Хвостовик - это часть, которую вы соединяете со шпинделем фрезерного станка. Он удерживает все на месте.

- Корпус - это основная средняя часть. Он соединяет хвостовик с головкой и поддерживает весь инструмент.

- Режущая кромка - это та часть, которая собственно и выполняет резку. Она включает в себя наконечник, основную режущую кромку и зубья.

Как используются режущие инструменты в фрезерных станках?

Фрезерный инструмент работает за счет вращения и срезания материала с заготовки. Вы подаете заготовку на вращающуюся фрезу, которая быстро снимает металл или пластик. Фрезерный станок может содержать одну или несколько фрез одновременно, чтобы ускорить процесс и быстрее создать нужную вам форму.

При фрезеровании полезно менять инструмент, чтобы получить нужную форму.

Важность инструментов для фрезерования

Фрезы важны, потому что они помогают удалять лишний материал с детали, над которой вы работаете. Фрезерный станок очень гибкий. С его помощью можно выполнять множество различных задач по обработке и создавать детали всевозможных форм и размеров. Фреза позволяет выполнять эту работу с точностью и скоростью.

Типы режущих инструментов для фрезерных станков

Существует несколько типов фрез, каждый из которых имеет свои функции и особенности работы, пригодность, режущие кромки, формы и размеры. Вот наиболее популярные из них, которые вы должны знать.

Фрезерование торцов

Эти инструменты используются для торцевое фрезерованиеФрезерование, при котором удаляется часть поверхности заготовки. Режущие кромки торцевых фрез режут горизонтально, в отличие от концевых фрез, которые режут вертикально. В основном они используются для обработки внешней стороны заготовки.

Концевая фреза

Концевые фрезы режут во всех направлениях, в отличие от сверлильных инструментов, которые режут только прямо вниз. Они используются для выполнения различных фрезерных работ, таких как резка инструментальной стали, сверление, прорезание пазов и т. д. Ниже приведены некоторые типы концевых фрез:

Фрезы для шаровых мельниц: Эти фрезы имеют круглый шарообразный носик. Они отлично подходят для фрезерования изогнутых поверхностей.

Квадратные концевые фрезы: Они имеют плоские концы и используются для общих фрезерных работ, таких как погружение, профилирование и пазование.

Радиусные концевые фрезы: Они имеют закругленные углы, которые помогают сделать срезы более ровными и служат дольше.

Подрезные концевые фрезы: Их также называют леденцовыми фрезами, они гибкие и идеально подходят для обработки поднутрений.

Скругленные концевые фрезы: Они имеют прочные закругленные концы для фрезерования закругленных краев.

Угловые радиусные концевые фрезы: Эти фрезы, предназначенные для грубой обработки, быстро удаляют большое количество материала.

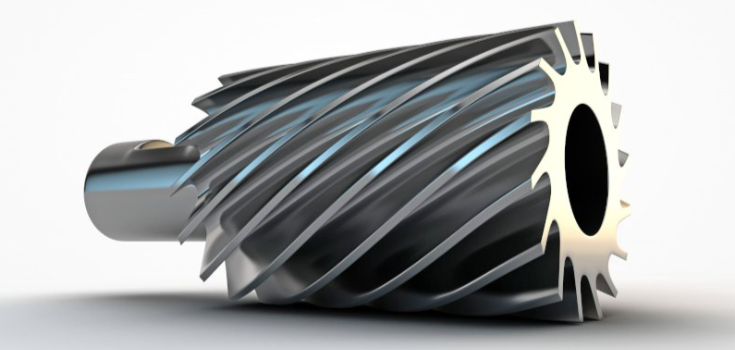

Цилиндрическая концевая фреза (плоская фреза)

Для обработки плоских поверхностей на горизонтальном фрезерном станке используется цилиндрическая концевая фреза. При работе с зубчатыми колесами их можно сортировать по форме зубьев на прямозубые и косозубые. Также их можно сгруппировать по количеству зубьев: у крупношаговых зубчатых колес меньше зубьев, а у мелкошаговых - больше.

Трехгранная концевая фреза

Это основной инструмент, используемый на горизонтальном фрезерном станке. В основном он предназначен для вырезания пазов и ступеней. Поскольку у него три режущие кромки, он может резать три поверхности одновременно.

Фреза для шпоночного паза (Т-образный паз)

Эта фреза похожа на обычную фрезу, но отличается от нее тем, что имеет две режущие кромки и не имеет центрального отверстия. С ее помощью можно вырезать шпоночные пазы и канавки, но она не предназначена для фрезерования плоских поверхностей.

Пильный диск Фрезерная фреза

Резец с тонкими зубьями отлично подходит для прорезания узких и глубоких пазов в не слишком твердых материалах. Когда резец затупится, его можно заточить с помощью шлифовального станка и использовать снова.

Фреза для угловой фрезеровки

Этот тип фрез помогает вырезать точные углы и пазы в различных материалах. Существует два основных вида: одноугловые и двухугловые фрезы. Одноугловые фрезы могут иметь угол от 18 до 90 градусов и толщину от 6 до 35 мм. Двухугловые фрезы имеют угол от 30 до 120 градусов и толщину от 10 до 45 мм.

Фрезерная фреза

Формообразующие фрезы используются для обработки сложных поверхностей, например, зубчатых колес или замысловатых контуров. Они бывают разных форм и идеально подходят для таких задач, как снятие фаски и радиусное фрезерование.

Ниже перечислены некоторые распространенные типы фрез:

Выпуклые фрезы: Они создают закручивающиеся внутрь полукруги.

Фрезы для скругления углов: Используется для скругления углов и создания радиусов.

Фрезы со вставным инструментом: Они имеют зубья из твердого сплава или инструментальной стали, которые крепятся к корпусу фрезы.

Фрезерная фреза для зубчатых колес

С помощью этого резака вы придаете зубчатым колесам форму, следуя их контуру. Процесс прост и хорошо работает, если вам нужно сделать только одну шестеренку или небольшое их количество.

Полая мельница

Полая фреза выглядит как труба с режущими зубьями снаружи. Внутри она пустая, поэтому ее можно закрепить на валу. Она хороша для быстрого придания формы деталям перед нарезанием резьбы и помогает работать быстрее.

Резьбовой стан

Фрезерование резьбы - это способ нарезать резьбу с помощью трехкоординатного станка, например обрабатывающего центра. Неважно, какая резьба и в какую сторону она вращается - вы можете нарезать ее любым способом. Этот метод отличается точностью и гибкостью.

Фреза для снятия фаски

С помощью фасочного фрезера можно сгладить острые края, срезав косой или закругленный угол вместо острого 90-градусного. Фреза может иметь одно или несколько лезвий, и вы можете выбрать форму и угол в зависимости от того, как должна выглядеть кромка.

Материалы, используемые для изготовления фрезерных инструментов

Как уже говорилось, режущие инструменты изготавливаются из различных материалов, что позволяет использовать их для различных видов обработки и операций. Вот некоторые из материалов, из которых они изготавливаются.

Стеллит

Это цветной сплав, то есть он не содержит железа. Он изготавливается путем шлифования или литья. В нем есть хром и кобальт. Иногда в нем также присутствуют вольфрам или молибден. Если вы используете этот материал для режущих кромок, они остаются острыми даже при очень высоких температурах и скоростях.

При использовании больших фрез производители закрепляют стеллитовые зубья на стальном диске. Для небольших фрез они используют твёрдый стеллит. Если вам нужно изготавливать такие вещи, как детали автомобильных двигателей или другие предметы в больших количествах, стеллитовые фрезы работают очень хорошо.

Быстрорежущая сталь

Быстрорежущая сталь известна своей твердостью и способностью выдерживать высокую скорость резки. Они устойчивы к высоким температурам, однако для сохранения твердости им требуется температура не выше 650 градусов Цельсия.

Считается более универсальным и универсальным материалом для фрез. HSS подходит для фрезерования таких материалов, как сталь и алюминий.

Чтобы повысить твердость и термостойкость режущего инструмента, производители часто добавляют кобальт в небольших количествах, чтобы получить в итоге HSCO, высокоскоростную кобальтовую сталь. Это, в свою очередь, повышает ее долговечность и делает ее идеальной для более сложных операций обработки.

Твердый сплав

Их также называют цементированным карбидом, и они представляют собой комбинацию карбида вольфрама и металлического связующего вещества - кобальта.

Карбид - чрезвычайно прочный и твердый материал, способный выдерживать высокую температуру и скорость резания, а также температуру до 1000 градусов Цельсия.

Благодаря своей очень твердой природе цементированный карбид в основном используется для фрезерования более твердых материалов, таких как чугун, нержавеющая сталь, титан и т.д. Они также долговечны, но менее экономичны по сравнению с быстрорежущей сталью.

Керамика

Керамика более твердая по сравнению с твердым сплавом, но менее прочная. Они также подходят для высокоскоростной резки и являются термостойкими. Фрезы из керамики представляют собой комбинацию нитрида кремния и оксида алюминия. Они идеально подходят для обработки таких материалов, как чугун, сверхпрочные сплавы и т. д.

Несмотря на термостойкость, они могут стать хрупкими или сломаться при ударах или неправильном обращении. Кроме того, их можно использовать для более специфических операций по сравнению с HSS, которая универсальна в своем применении.

Углеродистая сталь

Материалы из углеродистой стали, в отличие от быстрорежущей стали, твердого сплава или керамики, обладают низкой прочностью, не выдерживают высоких температур и подходят только для операций, требующих низкой скорости. Они выдерживают температуру 200 градусов Цельсия и ниже, поэтому можно сказать, что они не такие твердые, как другие режущие материалы.

Поликристаллический алмаз

Это один из самых твердых материалов, из которых изготавливаются фрезы. Они содержат алмазные частицы, выдерживают сильное нагревание и подходят для высоких скоростей резания. Обычно они используются для фрезерования цветных металлов, таких как алюминий и медь.

Благодаря своей износостойкости они сохраняют острые края даже при длительном использовании. По сравнению с другими материалами они довольно дороги.

Лучшие советы по выбору фрезы

Вот несколько советов по выбору фрезы, которые помогут вам сделать лучший выбор:

Размер и диаметр фрезы

Размер фрезы зависит от глубины и ширины реза. Для более глубоких и широких пропилов нужны фрезы большего размера. Стандартные диаметры фрез варьируются от 16 мм до 630 мм.

Если вы фрезеруете большую поверхность, используйте фрезу меньшего диаметра - в идеале в резании должны быть задействованы 70% кромок фрезы.

Диаметр фрезы также зависит от размера шпинделя станка. Хорошим правилом является D = 1,5d, где D - диаметр фрезы, а d - диаметр шпинделя.

При фрезеровании отверстий следите за тем, чтобы фреза не была слишком большой или слишком маленькой по сравнению с размером отверстия, так как это может привести к повреждению инструмента или заготовки.

Корпус фрезерного инструмента

Количество зубьев влияет на производительность. Фрезы с плотными зубьями (больше зубьев) дают более гладкий срез, а фрезы с крупными зубьями (меньше зубьев) лучше подходят для грубой обработки.

Фрезы с крупными зубьями также снижают трение за счет больших стружечных канавок. При одинаковой скорости подачи фрезы с плотными зубьями воспринимают меньшую нагрузку на зуб.

Мощность фрезы

Учитывайте как мощность резания, так и размер заготовки. При выборе торцевой фрезы убедитесь, что ее мощность соответствует мощности фрезерного станка.

При использовании концевых фрез малого диаметра убедитесь, что станок способен развивать минимально необходимую скорость резания, которая составляет не менее 60 м/мин.

Лезвие фрезерного инструмента

Для ровных и точных срезов используйте шлифовальные ножи. Для грубой резки дешевле и лучше использовать прессованные ножи. Если вы используете твердосплавные пластины, выбирайте их с острыми углами для мелких пропилов и низкой подачей, чтобы они служили дольше.

Разница между концевой и торцевой фрезой

Когда вы выбираете между торцевой и концевой фрезой, вот несколько ключевых моментов, о которых следует подумать:

Форма

Торцевая фреза имеет круглую (иногда шарообразную) режущую головку и более тонкий корпус. Торцевая фреза имеет широкую, плоскую режущую головку и более толстый, прочный корпус.

Когда их использовать

Используйте торцевую фрезу, когда вам нужно сделать детали, небольшие канавки или кромки, например фаски. Используйте торцевую фрезу, когда нужно снять много материала или выровнять большую плоскую поверхность.

Мощность резки

Концевые фрезы хороши для небольших, аккуратных пропилов. Торцевые фрезы выполняют более крупные и быстрые резы и хорошо работают с большими поверхностями.

Как они режут

Торцевая фреза режет вдоль оси инструмента (вверх и вниз). Торцевая фреза режет поперек поверхности (из стороны в сторону).

Качество отделки

Концевые фрезы обеспечивают гладкую поверхность и чистые края - отличное решение для детальной работы. Торцевые фрезы не оставляют самой гладкой поверхности, но они быстро удаляют материал и покрывают большую площадь.

Заключение

Фрезы являются важной частью процесса фрезерования. Они устанавливаются на фрезерный станок для резки или придания формы материалам для различных работ. Существует множество типов фрезерных инструментов, и каждый из них лучше всего подходит для выполнения определенной задачи. Если вы не уверены, какой из них использовать, лучше обратиться к профессионалу.

На сайте DEKНаша команда готова помочь вам в решении всех производственных задач. Мы предлагаем фрезерные работы с ЧПУ, токарные работы с ЧПУ, 3D-печать, быстрое изготовление инструментов и многое другое. Имея более чем 20-летний опыт работы, наши инженеры знают, как правильно подобрать фрезы для ваших деталей. Вы можете рассчитывать на то, что мы предоставим высококачественную продукцию, соответствующую вашим стандартам.

У вас есть вопросы о фрезеровке или о чем-либо еще? Просто свяжитесь с нами и попросите бесплатное предложение уже сегодня!