A maquinagem CNC ajuda-o a fabricar peças precisas, mas por vezes as coisas correm mal. Estes problemas podem atrasar o seu trabalho e aumentar os custos.

Mas não se preocupe - a maioria dos defeitos de maquinagem tem soluções simples. Neste blogue, ficará a conhecer os defeitos de maquinagem CNC mais comuns e a forma de os corrigir.

O que é a maquinagem CNC?

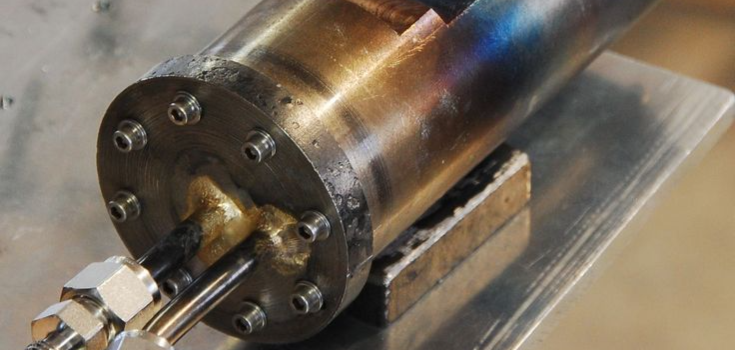

A maquinagem CNC é uma forma de controlar máquinas como tornos, moinhos e rebarbadoras utilizando um computador. O computador segue um desenho digital para dar forma a uma peça final através do corte de material.

Estas máquinas são importantes porque podem fabricar peças complexas com grande precisão e consistência. Muitas indústrias dependem delas.

Defeitos comuns da maquinagem CNC e como corrigi-los

Nesta secção, vamos discutir os defeitos comuns da maquinagem CNC, as suas causas e a forma de os corrigir ou prevenir.

Imprecisões dimensionais

Se a peça não corresponder às medidas necessárias, pode não encaixar ou funcionar corretamente.

Causas possíveis:

- Se a sua máquina CNC não estiver corretamente calibrada, as dimensões não serão corretas.

- Alguns materiais comportam-se de forma diferente durante a maquinagem, afectando a precisão.

- As mudanças no ambiente podem alterar ligeiramente o tamanho do material.

Como resolver o problema:

- Verificar e recalibrar frequentemente a sua máquina.

- Certifique-se de que os seus materiais são estáveis e fiáveis.

- Tente manter a temperatura e a humidade estáveis.

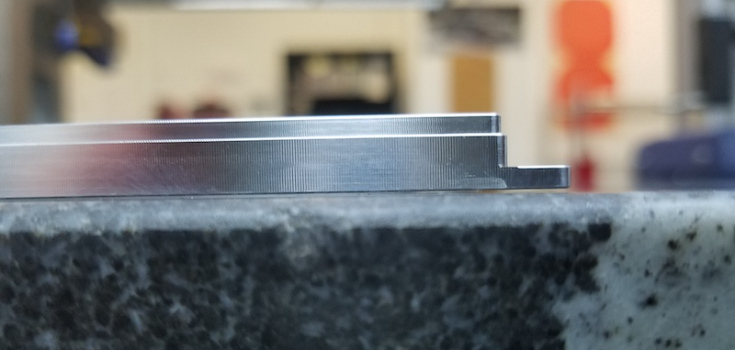

Acabamento superficial deficiente

Se a peça acabada tiver texturas rugosas ou linhas visíveis, isso pode afetar o seu aspeto e funcionamento.

Causas possíveis:

- Se a sua ferramenta vibrar demasiado, pode deixar marcas irregulares. Isto acontece quando as ferramentas estão cegas, as estratégias de corte são incorrectas ou o arrefecimento é insuficiente.

- Uma velocidade de avanço demasiado rápida pode fazer com que a ferramenta trema, deixando marcas.

Como resolver o problema:

- Mantenha as suas ferramentas afiadas e utilize a estratégia de corte correta para evitar vibrações.

- Diminua a velocidade de avanço ou ajuste a velocidade do fuso para obter uma superfície mais lisa.

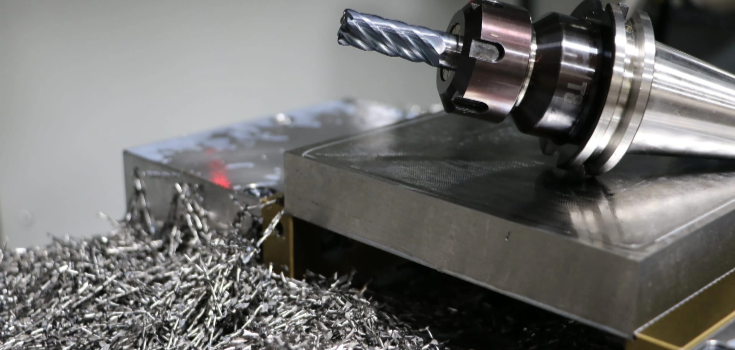

Desgaste e quebra de ferramentas

As ferramentas de corte podem partir-se inesperadamente, o que atrasa a produção e aumenta os custos.

Causas possíveis:

- Demasiada pressão pode partir a ferramenta.

- Algumas ferramentas desgastam-se mais rapidamente quando utilizadas no material errado.

- A acumulação de calor pode tornar as ferramentas frágeis.

- As ferramentas demasiado usadas acabam por se partir.

Como resolver o problema:

- Ajustar as definições para reduzir a tensão sobre a ferramenta.

- Escolha ferramentas que correspondam ao material que está a maquinar.

- Evite o sobreaquecimento com o líquido de refrigeração correto.

- Inspeccione as ferramentas com frequência e troque-as antes que falhem.

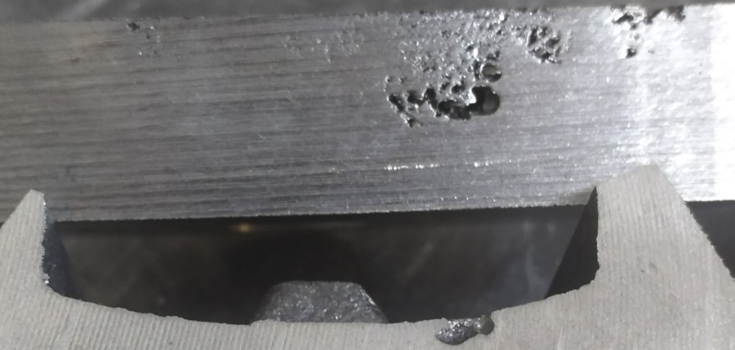

Rebarbas e arestas afiadas

Rebarbas são pequenas arestas indesejadas ou pontos ásperos na sua peça, normalmente em cantos ou arestas.

Causas possíveis:

- Os materiais mais macios e as ferramentas cegas podem criar rebarbas.

- Ajustes de corte incorrectos podem piorar as rebarbas.

- Uma ferramenta danificada pode causar arestas ásperas.

Como resolver o problema:

- Pode remover as rebarbas manualmente com uma lima ou lixa, ou utilizar técnicas avançadas como a rebarbação térmica ou vibratória.

- Substitua as ferramentas gastas ou afie-as regularmente.

- Alterar os percursos das ferramentas, utilizar quebra-cavacos ou modificar as velocidades de corte para reduzir a formação de rebarbas.

Deformação do material

Isto acontece quando uma peça muda de forma involuntariamente, muitas vezes dobrando-se ou torcendo-se.

Causas possíveis:

- Alguns materiais têm tensões acumuladas que se libertam durante o corte.

- Se uma peça não estiver corretamente apoiada, pode deformar-se.

Como resolver o problema:

- Escolher técnicas e dispositivos estáveis para segurar a peça de forma segura.

- O tratamento térmico ou o alívio de tensões após a maquinagem podem evitar o empeno.

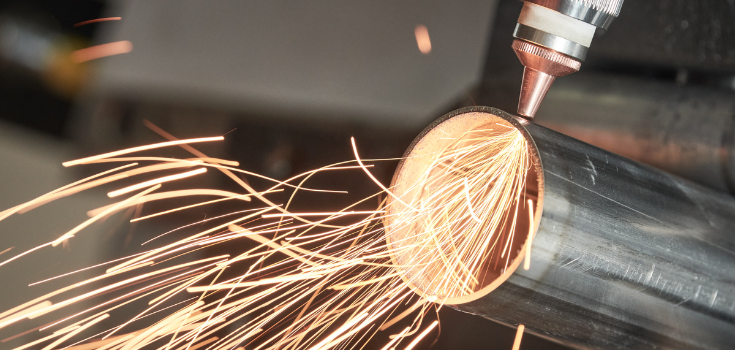

Marcas de queimaduras

Se vir pontos escuros ou descoloridos na peça de trabalho, esta pode estar a sobreaquecer durante a maquinagem.

Causas possíveis:

- Demasiada fricção devido a definições incorrectas pode causar sobreaquecimento.

- Se não houver líquido de refrigeração suficiente, especialmente para materiais sensíveis ao calor como o titânio, pode ocorrer sobreaquecimento.

Como resolver o problema:

- A redução da velocidade de corte e o aumento da taxa de avanço podem reduzir a acumulação de calor.

- Utilizar mais líquido de arrefecimento ou melhores técnicas de arrefecimento para materiais sensíveis ao calor.

Marcas de conversa

Estas são linhas onduladas na superfície da peça causadas por vibrações da ferramenta.

Causas possíveis:

- Se a ferramenta não for estável, vibrará.

- Uma fundação da máquina instável ou uma peça de trabalho sem apoio podem agravar as vibrações.

Como resolver o problema:

- Alterar a taxa de alimentação e a velocidade do fuso pode ajudar a reduzir as vibrações.

- Certifique-se de que está bem preso e corretamente apoiado.

- Algumas ferramentas são concebidas para reduzir as vibrações e melhorar a qualidade da superfície.

Marcas de ferramentas

Estas são linhas ou sulcos deixados na superfície de uma peça devido à interação da ferramenta com o material.

Causas possíveis:

- A utilização de uma ferramenta de corte incorrecta ou de definições agressivas pode causar estas marcas.

- Uma configuração instável da máquina pode deixar linhas indesejadas.

- A forma como a ferramenta inicia e pára o corte também pode afetar a superfície.

Como resolver o problema:

- Reduzir a pressão e aperfeiçoar o movimento da ferramenta.

- Utilizar ferramentas com melhores revestimentos ou geometrias.

- Se necessário, terminar a peça com passos de alisamento adicionais.

Borda construída

O BUE ocorre quando o material adere à ferramenta de corte. Isto torna a maquinação menos precisa.

Causas possíveis:

- Demasiada fricção faz com que as aparas se colem à ferramenta.

- Ajustes inadequados podem fazer com que a ferramenta trabalhe de forma ineficiente.

- Sem uma lubrificação adequada, os materiais podem sobreaquecer e colar-se.

Como resolver o problema:

- As ferramentas com revestimentos especiais reduzem a acumulação de material.

- Utilize o líquido de refrigeração ou lubrificante correto para minimizar a fricção.

Fissuração ou fracturação

As peças podem rachar ou partir durante a maquinagem, especialmente se forem frágeis ou estiverem sujeitas a demasiada tensão.

Causas possíveis:

- A aplicação de demasiada força pode partir uma peça.

- Um mau percurso de corte pode criar pontos de tensão.

- Alguns materiais são difíceis de cortar e as ferramentas mais fracas podem não os tratar bem.

Como resolver o problema:

- As ferramentas afiadas fazem cortes mais limpos com menos força.

- As ferramentas com revestimentos como o carboneto ou o diamante duram mais tempo.

- Utilize ferramentas com várias arestas de corte para distribuir a força.

Cortes incompletos ou má resolução de pormenores

Se uma máquina CNC não cortar completamente ou deixar de fora pormenores, a peça final não corresponderá ao desenho.

Causas possíveis:

- Uma ferramenta gasta ou incorrecta pode não detetar pormenores.

- As definições de velocidade e de taxa de alimentação podem estar incorrectas.

- As vibrações ou peças soltas podem tornar os cortes menos precisos.

- Os erros no código CNC podem provocar a falta de pormenores.

Como resolver o problema:

- Manter as ferramentas de corte em perfeitas condições.

- Otimizar a velocidade e a taxa de avanço para uma melhor precisão.

- Reduzir as vibrações e verificar se existem peças soltas.

- Verifique novamente o programa para garantir que segue corretamente o desenho.

Mossas ou impressões

As mossas ou impressões aparecem como depressões superficiais indesejadas, frequentemente causadas por ferramentas ou métodos de fixação.

Causas possíveis:

- Força de aperto excessiva, especialmente com materiais mais macios.

- Impacto da ferramenta ou manuseamento incorreto.

Como resolver o problema:

- Utilizar placas de aço intermédias para distribuir uniformemente a pressão de aperto.

- Investir em mandris e acessórios especializados concebidos para minimizar os danos na superfície.

- Ajustar os métodos de fixação para aplicar apenas a força necessária.

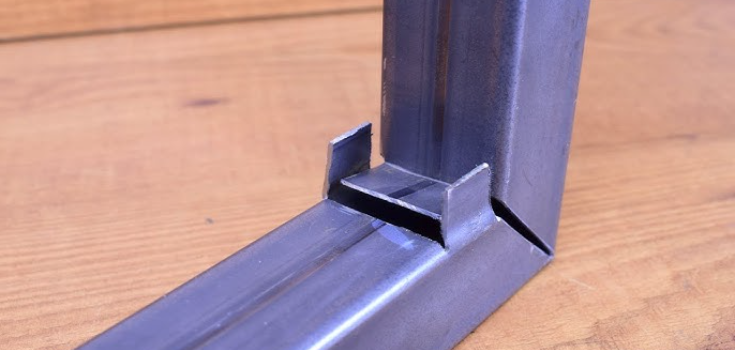

Costuras ou juntas incompatíveis

As costuras ou juntas desalinhadas ocorrem quando duas partes ou secções não se alinham corretamente, resultando em superfícies irregulares.

Causas possíveis:

- Programação incorrecta ou erros no percurso da ferramenta.

- Desgaste ou desalinhamento da máquina.

- Propriedades inconsistentes dos materiais.

- Variações da força de aperto ou desalinhamento durante a montagem.

Como resolver o problema:

- Assegurar a exatidão da programação e dos percursos das ferramentas.

- Efetuar a manutenção e a calibragem regulares das máquinas CNC.

- Utilizar materiais consistentes e de alta qualidade.

- Alinhar e fixar cuidadosamente as peças durante a preparação e a montagem.

Tensão interna e distorção

A tensão interna e a distorção ocorrem quando uma peça maquinada se deforma devido à libertação de tensões internas.

Causas possíveis:

- Tensões residuais resultantes do processamento prévio do material.

- Forças de corte irregulares.

- Suporte ou fixação inadequados.

- Calor excessivo durante a maquinagem.

Como resolver o problema:

- Aplicar tratamentos de alívio de tensões antes da maquinagem.

- Otimizar os parâmetros de corte para distribuir uniformemente as forças.

- Utilizar suportes rígidos e fixações para evitar movimentos.

- Controlar o calor com técnicas de arrefecimento eficazes.

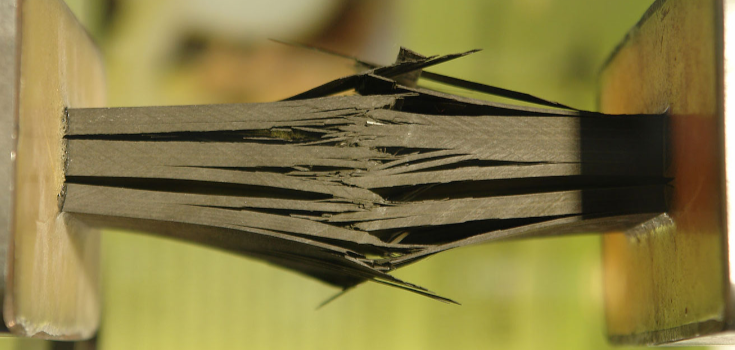

Delaminação

A delaminação ocorre quando as camadas de materiais laminados se separam ou descolam durante a maquinagem.

Causas possíveis:

- Forças de corte ou avanços excessivos.

- Laminados de má qualidade ou fracamente colados.

- Seleção incorrecta da ferramenta ou ferramentas gastas.

- Fixação inadequada, provocando vibrações ou movimentos.

Como resolver o problema:

- Reduzir as forças de corte e as taxas de avanço.

- Utilizar materiais laminados de alta qualidade e bem colados.

- Escolher ferramentas afiadas e adequadas para materiais laminados.

- Fornecer apoio e fixação suficientes para evitar movimentos.

Material residual

O material residual, ou rebarbas, é um material fino e indesejado deixado nas arestas de uma peça maquinada.

Causa possível:

- A última camada de material deforma-se em vez de ser removida de forma limpa.

Como resolver o problema:

- Utilizar técnicas de rebarbação, tais como esmerilagem manual, limagem ou lixagem.

- Aplicar métodos avançados de rebarbação, como a rebarbação térmica ou vibratória.

Problemas de raio de canto

Os problemas de raio de canto ocorrem quando os cantos não são maquinados de acordo com as especificações corretas, particularmente em caraterísticas côncavas.

Causa possível:

- Forças de maquinagem elevadas provocam a deformação da ferramenta.

Como resolver o problema:

- Utilize ferramentas de acabamento mais pequenas para aperfeiçoar os cantos côncavos.

- Ajustar o tamanho da ferramenta e a abordagem de maquinagem para evitar imprecisões.

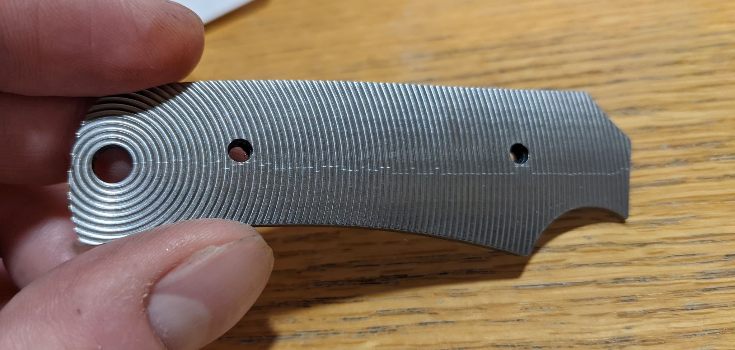

Marcas de redemoinho

As marcas de redemoinho aparecem como defeitos circulares na superfície, afectando tanto a estética como a função.

Causa possível:

- Avanços ou velocidades de ferramenta incorrectos.

Como resolver o problema:

- Optimize as velocidades de corte e as taxas de avanço para um acabamento mais suave.

Danos térmicos

Os danos térmicos resultam do calor excessivo durante o processo de maquinagem, causando a degradação ou descoloração do material.

Causas possíveis:

- Operações a alta velocidade sem refrigeração adequada.

- Atrito excessivo devido a ferramentas gastas.

Como resolver o problema:

- Assegurar um arrefecimento e uma lubrificação adequados.

- Ajustar adequadamente as velocidades de corte e os avanços.

- Utilizar ferramentas afiadas para minimizar o atrito.

Recorte de aparas

O recorte de aparas ocorre quando a ferramenta volta a encaixar com aparas que não foram devidamente limpas, afectando a qualidade da superfície.

Causas possíveis:

- Evacuação inadequada das aparas.

- Percursos de ferramenta ineficientes.

Como resolver o problema:

- Melhorar a evacuação das aparas utilizando jactos de ar, fluxo de líquido de refrigeração ou transportadores de aparas.

- Utilizar separadores de aparas para reduzir o tamanho das aparas.

- Otimizar os percursos das ferramentas, tais como a fresagem em subida, para evitar o aprisionamento de aparas.

Como é que as definições de maquinagem CNC causam defeitos?

Quando se utiliza um Máquina CNCA forma como configura os seus parâmetros de maquinagem afecta a qualidade da peça final. Se os itens listados abaixo não forem ajustados corretamente, podem causar defeitos nas suas peças maquinadas.

Velocidade de corte

A velocidade de corte é a rapidez com que a ferramenta se move contra o material. Se a velocidade for demasiado alta ou demasiado baixa, pode criar problemas:

Demasiado rápido: Demasiado calor, que pode danificar a ferramenta e a peça de trabalho.

Demasiado lento: O corte pode não ser suave, dando origem a superfícies rugosas.

Taxa de alimentação

Esta é a velocidade com que o material se move em direção à ferramenta de corte.

Demasiado alto: A ferramenta pode partir-se e a superfície pode ficar áspera devido a demasiado calor e fricção.

Demasiado baixo: A maquinagem demora demasiado tempo e pode não ser eficiente.

Profundidade de corte

Isto refere-se à quantidade de material que é removido numa passagem.

Demasiado profundo: Pode sobrecarregar a ferramenta, provocando a sua quebra ou deixando uma superfície rugosa.

Demasiado superficial: Torna o processo lento e ineficaz.

Como é que as propriedades do material afectam os defeitos de maquinagem?

Diferentes materiais reagem à sua própria maneira quando maquinados, o que pode levar a desafios e defeitos específicos.

Metais

Alumínio

- Como o alumínio é macio, forma facilmente rebarbas - pequenas arestas ásperas deixadas após o corte.

- Pode aderir às ferramentas de corte, arruinando o acabamento da superfície e causando defeitos.

- O calor faz com que o alumínio se expanda, o que pode levar a tamanhos imprecisos.

Aço inoxidável

- O calor e a pressão podem torná-lo mais duro, pelo que a maquinagem é mais difícil.

- A sua dureza pode desgastar as ferramentas mais rapidamente, exigindo substituições frequentes.

- É resistente, pelo que pode vibrar durante o corte, reduzindo a qualidade da peça de trabalho.

Titânio

- O corte de titânio gera muito calor, o que pode danificar as ferramentas e deformar o material.

- Alguns fluidos utilizados na maquinagem podem causar reacções químicas indesejadas com o titânio.

Latão

- O latão corta facilmente e tem menos defeitos, mas são necessárias ferramentas afiadas para obter resultados precisos.

Plásticos

Acrílico

- Pode rachar se não estiver corretamente apoiado ou se as ferramentas não estiverem afiadas.

- O calor da maquinagem pode provocar a sua fusão ou deformação.

Nylon

- O calor pode fazer com que o nylon se dobre.

- O nylon absorve a humidade, alterando o seu tamanho ao longo do tempo.

Policarbonato

- As aparas podem enrolar-se à volta das ferramentas - isto pode estragar o acabamento da superfície.

- Pode deformar-se ou descolorar-se se estiver demasiado quente.

Compósitos

Plástico reforçado com fibra de carbono (CFRP)

- As camadas podem separar-se durante o corte.

- As fibras de carbono são duras e podem rapidamente embotar as ferramentas.

Fibra de vidro

- O corte da fibra de vidro pode causar arestas ásperas e desgastadas.

- É muito abrasivo e estraga as ferramentas rapidamente.

Madeira

Madeiras de folhosas (carvalho, ácer, etc.)

- Se a ferramenta estiver cega ou for demasiado rápida, as madeiras duras podem queimar-se.

- O corte ao longo do grão pode provocar lascas ou estilhaços.

Madeiras de coníferas (pinheiro, cedro, etc.)

- Comprime em vez de cortar - isto pode tornar os detalhes menos nítidos.

- As madeiras macias podem ficar com uma superfície felpuda ou rasgada, especialmente ao longo do grão.

Como podemos reduzir os defeitos de maquinagem CNC na DEK?

Em DEK, fornecemos produtos de alta qualidade Maquinação CNC para peças de metal e plástico. Reduzimos os defeitos utilizando ferramentas de inspeção avançadas.

As nossas máquinas de 3, 4 e 5 eixos são bem mantidas para um desempenho de topo. Engenheiros qualificados tratam de projectos complexos com tolerâncias apertadas, garantindo a precisão. Seleccionamos e gerimos cuidadosamente materiais de qualidade.

Comunicamos com clareza, oferecemos prototipagem rápida e damos feedback instantâneo sobre o design. O software avançado ajuda-nos a manter padrões elevados. Trabalhamos com fornecedores de confiança e valorizamos o feedback dos clientes para melhorar constantemente.

Conclusão

Quando se faz maquinagem CNC, é importante ter em atenção os aspectos que podem levar a defeitos de maquinagem CNC ou mesmo causar falhas na maquinagem CNC.

O tipo de material com que trabalha e as definições que escolhe para a máquina são fundamentais. Diferentes materiais podem causar diferentes problemas. Se não ajustar corretamente as definições, pode acabar por ter arestas ásperas, danos causados pelo calor ou ferramentas que se desgastam demasiado depressa.

Ao compreender estas questões, pode evitar defeitos de maquinagem CNC, reduzir a possibilidade de falhas de maquinagem CNC e garantir que as suas peças são precisas e estão em boas condições.