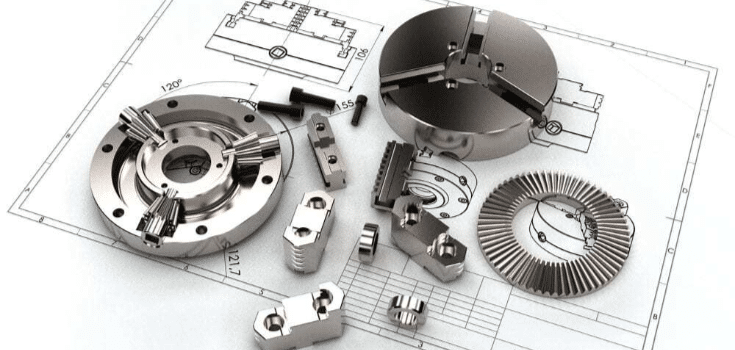

O processo de maquinagem CNC é optado pelo fabrico de componentes utilizando diferentes ferramentas e técnicas. Os componentes são fabricados com elevada precisão, cortes pormenorizados e exatidão. No entanto, o acabamento e a exatidão alcançados devem-se às tolerâncias apertadas oferecidas pela maquinagem CNC.

A importância destas tolerâncias não pode ser negada e, se estiver ansioso por saber mais sobre elas, consulte o guia abaixo.

O que são as Tolerâncias de Maquinação CNC?

A tolerância de maquinagem CNC é o limite de variação de dimensão que é permitido nas peças maquinadas CNC.

A tolerância de uma peça maquinada dá uma ideia da precisão do processo de maquinação. Para atingir uma elevada precisão e exatidão, a tolerância de maquinagem tem de ser mínima.

Porque é que as tolerâncias de maquinagem são importantes?

O significado da tolerância de maquinagem CNC é substancial. Garante a perfeição do componente e também desempenha um papel vital no seu desempenho.

Melhorar o ajuste e a função das peças

A tolerância CNC garante que a peça, quando montada, interage perfeitamente com a outra, sem deixar lacunas.

A tolerância de maquinação CNC é uma indicação da compatibilidade entre os componentes. Assim, se houver um grande desvio das dimensões permitidas, a funcionalidade do componente pode ser afetada.

Regra da margem de erro

Todos os processos de fabrico têm um pequeno grau de variação; por isso, a tolerância de maquinagem tem sempre em conta esse desvio.

As margens são determinadas dentro das quais a função da peça pode ser alcançada. Por conseguinte, essa margem é mantida durante a maquinagem do componente. Isto assegura que as hipóteses de falha da peça são reduzidas.

Controlo do custo de maquinagem

O custo de maquinagem aumenta quando a tolerância é apertada; os componentes com tolerâncias apertadas necessitam de alguns processos de acabamento secundários, que aumentam o custo. Se a tolerância for definida, o aumento do custo pode ser evitado.

Assegurar o aspeto final do produto

A elevada precisão melhora o aspeto final da peça. Quando as duas peças são montadas sem folgas, obtém-se um conjunto perfeitamente acabado.

Termos diferentes para medir as tolerâncias CNC

Ao medir as tolerâncias CNC, há alguns termos que é importante compreender, e são os seguintes:

Tamanho básico

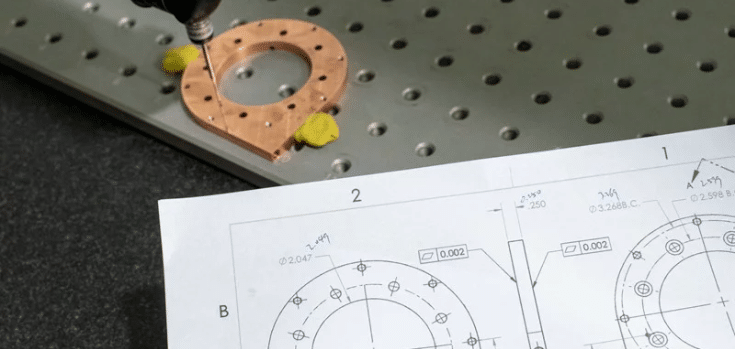

A dimensão de base é indicada no desenho do componente e tem em conta o desvio permitido durante a maquinagem.

Tamanho real

A dimensão real de um componente representa a dimensão do componente após a realização do processo de maquinagem. A dimensão real é a dimensão final obtida para a peça maquinada.

Limites

Os limites de uma peça são as dimensões máximas e mínimas que são permitidas na maquinagem. O limite inferior é o desvio mínimo aceitável, e o limite superior representa a dimensão máxima permitida.

Desvio

O desvio representa a variação máxima admissível da dimensão em relação à dimensão de base. Existem dois limites permitidos: o desvio inferior e o desvio superior. Os dois desvios podem ser obtidos subtraindo os limites superior e inferior das dimensões de base.

Ponto de referência

Datum é o plano ou linha imaginária que é utilizado como ponto de referência para os instrumentos de medição.

Requisitos máximos e mínimos de material

A condução máxima de material ocorre quando a peça de trabalho tem o máximo de material global; nesse caso, há uma tolerância de bónus com que trabalhar. Entretanto, a condição de menor material ocorre quando existe a menor quantidade de material num local de trabalho.

Casas decimais

A maquinagem CNC é um processo altamente preciso que consiste em quantidades muito pequenas de tolerância. Por conseguinte, para medir as tolerâncias, são utilizadas casas decimais. As casas decimais mais elevadas correspondem a uma tolerância mais apertada.

Cálculo da tolerância

Para calcular a tolerância de maquinagem, são necessários os limites superior e inferior.

Pode dar-se o exemplo de um parafuso com um diâmetro de 10 mm. O limite superior e inferior aceitável neste caso seria de 12 mm e 8 mm, respetivamente. Ao subtrair os dois limites, obtém-se o nível de tolerância, que neste caso será de 4 mm.

Tipos comuns de tolerâncias na maquinagem CNC

Existem diferentes tipos de Tolerâncias de maquinagem CNC que os fabricantes têm em conta no fabrico de componentes. Alguns deles são os seguintes:

Tolerâncias padrão

As tolerâncias padrão são o tipo de tolerâncias pelas quais se pode optar no fabrico de produtos de uso corrente. Os maquinistas utilizam maioritariamente uma tolerância de +/- 0,1 mm na fresagem CNC nos casos em que os clientes determinam o nível de tolerância preferido.

Tolerâncias bilaterais

A tolerância bilateral é a variação da tolerância em relação a uma determinada dimensão, que pode ser negativa ou positiva. Assim, permite uma variação muito pequena sob a forma de um aumento ou diminuição do componente.

Dimensionamento Geométrico e Tolerância

A cotagem e a tolerância geométrica detalham a tolerância padrão de maquinagem. É um sistema mais complexo do que o típico e utiliza os quadros de controlo para indicar os tipos específicos de tolerâncias dimensionais dos componentes.

Permite manter as medições efectivas dos componentes dentro dos limites indicados. Também indica as propriedades geométricas do componente, como a sua posição, planeza e concentricidade.

Tolerâncias unilaterais

As tolerâncias unilaterais oferecem uma variação numa única direção, positiva ou negativa. Por exemplo, uma tolerância que é dada como +0,00/-0,05 permite que o componente seja menor em 0,05 e não maior.

Tolerâncias de limite

A tolerância limite indica o intervalo de valores em que a peça maquinada oferece a aceitabilidade da medição para se situar num determinado intervalo.

Normas comuns de tolerância de maquinagem CNC

A tabela abaixo mostra as normas de tolerância comuns de maquinagem CNC.

| Processo de maquinagem CNC | Tolerância |

| Fresagem CNC de 5 eixos | ± 0,13 mm |

| Gravação CNC | ± 0,13 mm |

| Tupia para corte de juntas | ± 0,762 mm |

| Corte e vinco com régua de aço | ± 0,381 mm |

| Router | ± 0,13 mm |

| Fresagem CNC de 3 eixos | ± 0,13 mm |

| Maquinação de parafusos | ± 0,13 mm |

| Torno CNC | ± 0,13 mm |

| Acabamento de superfície padrão | 125RA |

Que factores afectam a tolerância da maquinagem?

Existem alguns factores que afectam a tolerância de maquinagem numa peça de trabalho, que são apresentados a seguir:

Materiais

As caraterísticas do material têm impacto nas tolerâncias da maquinagem CNC, como a dureza, a abrasividade e a sua estabilidade quando sujeito ao calor.

Se o material for altamente abrasivo, conduz ao desgaste da ferramenta e à dificuldade em manter a precisão dimensional, o que acaba por ser um desafio.

Os materiais mais macios, por outro lado, são susceptíveis de se deslocar quando trabalhados com as ferramentas e requerem um cuidado acrescido para atingir a precisão.

Muitos não-metais conduzem a deformações quando sujeitas a temperaturas elevadas e, por conseguinte, afectam a tolerância.

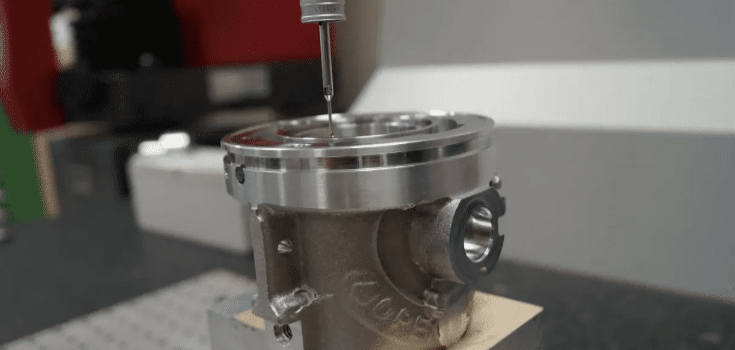

Processos de maquinagem

O tipo de processo de maquinagem escolhido desempenha um papel vital na manutenção da tolerância. Cada processo tem diferentes capacidades e também limitações.

Além disso, as máquinas CNC com vários eixos funcionam de formas diferentes e, para atingir a tolerância necessária, é importante escolher o processo correto.

Acabamentos de superfície

Os processos de acabamento têm impacto nas tolerâncias da maquinagem. Alguns componentes passam por diferentes tratamentos de superfície, que têm impacto nas dimensões das peças maquinadas.

Por isso, é importante escolher um acabamento de superfície que mantenha a tolerância dos componentes dentro de um determinado intervalo.

Ferramentas de corte CNC

Existem diferentes tipos de ferramentas de corte que são utilizadas pelos maquinistas, que também têm impacto na tolerância.

As ferramentas de alta qualidade, com revestimentos e afiação adequados, garantem uma elevada precisão, ao passo que as que não o são podem dar origem a ligeiros desvios.

Orçamento

A escolha das ferramentas para maquinagem e dos materiais baseia-se no seu orçamento. Uma tolerância apertada requer ferramentas especiais, mais tempo e mão de obra especializada, o que leva a um aumento dos custos. No entanto, se investir nas ferramentas certas, pode obter a tolerância correta.

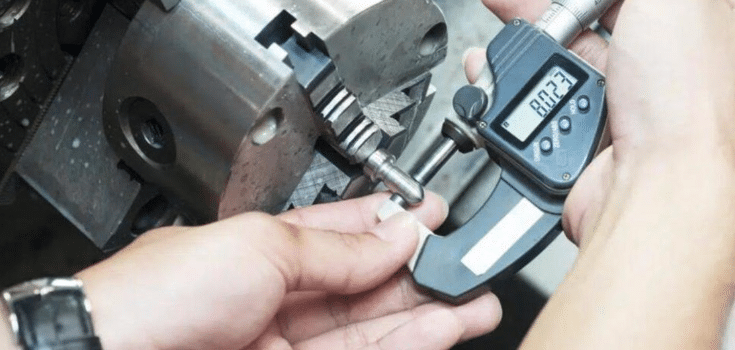

Competências de maquinista

As competências de um maquinista também desempenham um papel vital na determinação da tolerância do componente. O maquinista é responsável pela definição dos parâmetros de maquinagem e pela escolha da ferramenta correta para atingir a tolerância necessária.

Conselhos práticos sobre as tolerâncias de maquinagem CNC

Os tipos práticos para obter as tolerâncias de maquinagem CNC corretas são os seguintes:

- Os materiais escolhidos devem ser capazes de ser maquinados mantendo o intervalo de tolerância atingido. Por exemplo, alguns materiais como o aço e o cobre contraem-se e expandem-se devido a alterações de temperatura, pelo que as tolerâncias necessitam de ajustes.

- A aplicação do produto também determina o nível de tolerância. Algumas peças não se destinam a ser montadas e são menos precisas, pelo que não necessitam de uma tolerância apertada.

- Optar por ferramentas que ofereçam um elevado desempenho e cortes rápidos, de modo a que não haja desvios nas ferramentas e que a tolerância seja apertada.

Conclusão

A importância da tolerância em componentes maquinados é altamente crucial e tem impacto no sucesso dos projectos.

Se necessitar que os seus componentes sejam concebidos com tolerância relevante, pode contactar DEK. Na DEK, temos maquinistas experientes que se ocupam da tolerância de precisão dos componentes.

FAQs

Quais são as tolerâncias de maquinagem mais comuns?

A tolerância mais comum para componentes maquinados situa-se no intervalo de +/- 0,005.

Qual é a tolerância mais difícil de maquinar?

A tolerância, que é inferior a +/- 0,001, é a mais difícil de maquinar.

Que sectores necessitam de tolerâncias CNC de precisão?

As indústrias que são sensíveis a tolerâncias precisas incluem a medicina, os automóveis, a eletrónica e a indústria aeroespacial.