A soldadura é um processo importante para fazer e reparar coisas. Uma soldadura forte mantém uma estrutura segura e duradoura. Mas os defeitos de soldadura podem enfraquecer uma junta, encurtar a sua vida útil e causar reparações dispendiosas ou avarias.

Conhecer os 15 tipos mais comuns de defeitos de soldadura, a razão pela qual ocorrem e como evitá-los ajudá-lo-á a fazer melhores soldaduras e a evitar problemas.

O que é um defeito de soldadura?

Os defeitos de soldadura são erros ou falhas numa junta soldada que podem torná-la mais fraca ou menos apelativa visualmente. Alguns defeitos podem tornar a soldadura insegura e inutilizável, enquanto outros podem apenas afetar o seu aspeto.

Quantos tipos de defeitos de soldadura existem? Bem, os defeitos de soldadura podem ocorrer em diferentes tamanhos e formas, dependendo do tipo de metal e do método de soldadura utilizado. Existem 15 defeitos de soldadura comuns. As razões mais comuns para estes defeitos são a utilização de uma técnica de soldadura incorrecta ou erros no padrão de soldadura.

Estes defeitos podem aparecer à superfície ou no interior do metal. Alguns afectam apenas a aparência, enquanto outros podem tornar a junta fraca e insegura. Se os defeitos forem demasiado graves, a peça soldada pode ser rejeitada. É por isso que é importante prevenir as falhas de soldadura.

Danos causados por defeitos de soldadura

Os erros de soldadura podem ser perigosos tanto no fabrico como na utilização de um produto. Eis porquê:

- Enfraquecem a estrutura, o que pode provocar a rutura de peças, máquinas ou edifícios.

- A reparação ou substituição de peças defeituosas custa mais dinheiro.

- As soldaduras deficientes provocam um desgaste mais rápido dos produtos, o que leva a custos de manutenção mais elevados.

- As fissuras nas soldaduras podem permitir a fuga de materiais nocivos das tubagens ou das máquinas, criando riscos de segurança.

Defeitos de soldadura externa

Os defeitos de soldadura externos são problemas na soldadura que se podem ver com os olhos.

Fissuras

As fissuras são defeitos graves que podem crescer com o tempo e provocar a falha da soldadura. Podem aparecer de diferentes formas: as fissuras longitudinais correm ao longo da soldadura, as fissuras transversais atravessam-na e as fissuras em cratera aparecem no final da soldadura.

As fissuras também se podem formar a diferentes temperaturas - as fissuras quentes ocorrem quando o metal A fissura de frio aparece horas ou dias após o arrefecimento.

Causas:

- Utilização de gás de proteção de hidrogénio em metais ferrosos.

- Aplicar demasiada tensão ao metal.

- As articulações são demasiado rígidas e não se podem expandir ou contrair.

- Níveis elevados de enxofre e carbono no metal.

Prevenção:

- Pré-aqueça o metal e deixe-o arrefecer lentamente.

- Manter as folgas das juntas corretas.

- Utilizar os materiais de soldadura adequados.

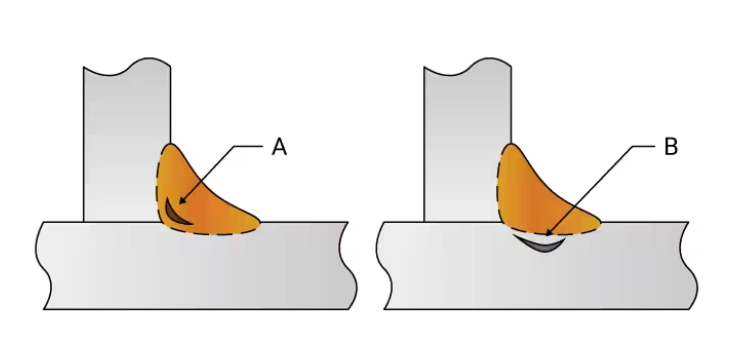

Corte inferior

O corte inferior ocorre quando as extremidades da soldadura derretem, mas não recebem metal de enchimento suficiente, deixando entalhes fracos ao longo da junta.

Causas:

- Alta tensão de arco.

- Alta velocidade de deslocação.

- Elétrodo ou ângulo de elétrodo errado.

Prevenção:

- Utilize um comprimento de arco mais curto e uma tensão mais baixa.

- Segurar o elétrodo num ângulo de 30-45 graus.

- Reduzir o diâmetro do elétrodo.

Porosidade

A porosidade ocorre quando as bolhas de gás ficam presas no interior da soldadura, criando orifícios que enfraquecem a estrutura e facilitam a entrada de contaminantes.

Causas:

- Superfície de soldadura suja.

- Escolha errada do elétrodo.

- Gás de proteção incorreto ou em falta.

- Cilindro de gás de proteção danificado.

- Corrente de soldadura demasiado elevada ou demasiado baixa.

- Viajar demasiado depressa.

Prevenção:

- Limpar a superfície antes da soldadura.

- Utilizar o elétrodo e o gás de proteção corretos.

- Pré-aquecer o metal.

- Verificar se existem fugas de gás ou contaminação por humidade.

- Ajustar a corrente e a velocidade de soldadura.

Queimadura

A queima ocorre quando a soldadura derrete completamente através do metal, criando um orifício na peça de trabalho.

Causa:

- Corrente de soldadura demasiado elevada.

- Abertura demasiado grande.

- Não há metal suficiente na face da raiz.

Prevenção:

- Manter um intervalo adequado entre as raízes.

- Controlar a corrente de soldadura.

- Nalguns casos, é possível remover o orifício e voltar a soldar.

Sobreposição

A sobreposição ocorre quando o metal fundido extra se espalha para além da soldadura, mas não se mistura com o metal de base, criando pontos fracos.

Causas:

- Método de soldadura incorreto.

- Materiais de soldadura incorrectos.

- Metais de base mal preparados.

Prevenção:

- Utilizar uma corrente de soldadura mais pequena.

- Aplicar técnicas de soldadura adequadas.

- Utilizar um elétrodo de soldadura mais curto.

Subenchido

O enchimento insuficiente ocorre quando não há metal de soldadura suficiente, deixando uma junta pouco profunda que reduz a resistência da soldadura.

Causas:

- Corrente de soldadura reduzida.

- Viajar demasiado depressa.

- Tornar cada camada de soldadura demasiado fina ao efetuar vários passes de soldadura.

- Colocação incorrecta do cordão de soldadura.

Prevenção:

- Utilizar o tamanho correto do elétrodo e a regulação da corrente.

- Evitar andar demasiado depressa.

Salpicos

Os salpicos ocorrem quando pequenas gotas de metal se espalham à volta da soldadura e aderem à superfície. Nem sempre enfraquece a soldadura, mas torna a limpeza mais difícil.

Causas:

- Corrente de soldadura elevada.

- Comprimento de arco elevado.

- Má proteção da soldadura.

- Polaridade incorrecta.

Prevenção:

- Utilizar a polaridade de soldadura correta.

- Escolha o gás de proteção correto.

- Reduzir a corrente de soldadura e o comprimento do arco.

Danos mecânicos

Os danos mecânicos incluem amolgadelas, riscos ou marcas na soldadura que ocorrem devido a um manuseamento incorreto ou a más técnicas de soldadura.

Causas:

- Aplicação de demasiada força externa.

- Utilização incorrecta do equipamento de soldadura.

- Não iniciar o arco antes de começar a soldar.

Prevenção:

- Manusear o equipamento de soldadura com segurança.

- Engrenar corretamente o arco antes de começar a soldar.

Distorção

A distorção, também designada por empeno, ocorre quando a forma do metal se altera devido ao excesso de calor durante a soldadura.

Causas:

- Metais de base e de soldadura incompatíveis.

- Metal de solda fino.

- Demasiados passes de soldadura.

Prevenção:

- Utilizar os metais de soldadura corretos.

- Reduzir o número de passes de soldadura.

- Escolher o melhor método de soldadura para o material.

Desalinhamento

O desalinhamento ocorre quando os metais não são posicionados corretamente antes ou durante a soldadura, conduzindo a uma soldadura fraca, especialmente em tubos.

Causas:

- Soldadura demasiado rápida.

- Mau alinhamento do metal.

- Falta de conhecimentos de soldadura.

Prevenção:

- Utilizar um processo de soldadura mais lento e mais estável.

- Fixar firmemente os metais antes de soldar.

- Verificar regularmente o alinhamento e utilizar as técnicas corretas.

Defeitos de soldadura interna

Alguns problemas de soldadura não podem ser vistos apenas com o olhar. Estes problemas ocultos são designados por defeitos internos de soldadura.

Fusão incompleta

Isto acontece quando os metais não se fundem e não se unem corretamente, deixando lacunas na soldadura. Se o metal de base e o metal de enchimento não se misturarem bem, a fusão não acontece.

Causas:

- Não utilizar calor suficiente, pelo que o metal não derrete totalmente.

- Segurar a tocha no ângulo errado ou utilizar a posição de soldadura errada.

- Tornar o banho de soldadura demasiado grande.

Prevenção:

- Utilize uma corrente de soldadura mais elevada e faça movimentos mais lentos para garantir uma fusão adequada.

- Ajuste as suas posições de soldadura, como o ângulo da junta, o ângulo da tocha e a posição do cordão.

- Reduzir a taxa de deposição para evitar a acumulação de material em excesso.

Inclusão de escória

Se a soldadura tiver pedaços de escória presos no seu interior, isso enfraquece o metal. A escória pode ficar presa na superfície ou entre camadas quando se solda. Isto acontece mais frequentemente com métodos de soldadura que utilizam fluxo, como a soldadura por vareta, soldadura com fio fluxadosoldadura por arco submerso e brasagem.

Causas:

- Segurar a tocha de soldadura num ângulo errado ou mover-se demasiado depressa.

- Não limpar corretamente o metal antes da soldadura.

- Utilizar uma corrente de soldadura baixa, que não aquece suficientemente o metal.

Prevenção:

- Utilizar uma corrente de soldadura mais elevada.

- Manter o ângulo e o curso corretos do maçarico para evitar que a escória fique presa.

- Limpar a zona de soldadura e remover a escória entre camadas.

Penetração incompleta

Este problema acontece mais frequentemente na soldadura topo a topo. Significa que o metal não derrete até ao fim da junta, pelo que um dos lados não está totalmente fundido na raiz.

Causas:

- Utilização de uma técnica de soldadura incorrecta.

- Escolher o tamanho errado do elétrodo.

- Não aplicar material de enchimento suficiente.

Prevenção:

- Utilizar o método de soldadura correto.

- Aumentar a quantidade de material de enchimento.

- Selecione o tamanho de elétrodo correto para o trabalho.

Outros defeitos de soldadura

Colar rachado

A fissuração do colar é um problema na soldadura por feixe de electrões. Ocorre quando o metal fundido não preenche corretamente a cavidade, deixando espaços vazios.

Causas:

- Utilizar metais como o aço inoxidável, o aço-carbono, o estanho ou ligas à base de níquel.

- Má técnica de soldadura.

- Soldadura demasiado rápida.

Prevenção:

- Escolha os melhores materiais para a soldadura por feixe de electrões.

- Manter uma velocidade de soldadura constante.

- Utilizar o método de soldadura correto.

Bigodes

Os bigodes são um problema na soldadura MIG. Ocorrem quando pequenos pedaços do fio do elétrodo permanecem no lado da raiz da soldadura.

Causas:

- O elétrodo é colocado demasiado à frente do banho de solda.

- O fio é alimentado demasiado depressa na tocha MIG.

- Soldadura demasiado rápida.

Prevenção:

- Corte o pequeno pedaço de arame antes de começar.

- Reduzir a velocidade de alimentação do fio.

- Abrandar a soldadura ou utilizar uma técnica diferente, como bater o elétrodo.

Como detetar defeitos de soldadura

Os ensaios são uma boa forma de verificar se uma soldadura cumpre as normas corretas. Ajuda-o a descobrir a razão dos defeitos e a forma de os corrigir. Apesar de demorar tempo, os testes garantem que as soldaduras são fortes e seguras

Existem duas formas principais de verificar os defeitos de soldadura:

Ensaios destrutivos

Os ensaios destrutivos verificam a resistência de uma soldadura, levando-a ao seu limite até falhar. Por vezes, são necessários ensaios não destrutivos e destrutivos para reduzir os defeitos. Alguns testes destrutivos comuns incluem:

- Gravura com ácido

- Ensaio de flexão guiada

- Ensaio de flexão livre

- Ensaio de flexão do dorso

- Teste de rutura Nick

- Ensaio de resistência à tração

Ensaios não destrutivos

Os ensaios não destrutivos permitem-lhe verificar a existência de problemas numa soldadura sem causar quaisquer danos. Isto é útil quando é necessário testar amostras de um lote sem as estragar. Os métodos comuns de NDT incluem:

- Inspeção visual

- Penetrantes líquidos

- Ensaio de partículas magnéticas

- Correntes de Foucault

- Ensaios por ultra-sons

- Emissões acústicas

- Radiografia (exame de raios X)

Diferença entre uma descontinuidade de soldadura e um defeito

De acordo com ISO 6520Os defeitos graves são designados por "defeitos de soldadura", enquanto os defeitos menores que não afectam a resistência são designados por "descontinuidades de soldadura". Os limites aceitáveis para estes defeitos são definidos pelas normas ISO 5817 e 10042.

Conclusão

Os defeitos de soldadura podem ser perigosos e dispendiosos de reparar. No entanto, vale sempre a pena garantir a qualidade das soldaduras. É por isso que é importante compreender os princípios básicos da soldadura e como evitar defeitos.

Com a tecnologia moderna, a soldadura tornou-se mais eficiente. Os métodos de teste avançados ajudam-no a encontrar e corrigir defeitos mais facilmente. Ao melhorar as suas competências de soldadura e o equipamento que utiliza, pode reduzir significativamente os defeitos e criar soldaduras mais fortes e fiáveis. É por isso que as indústrias actuais produzem produtos de melhor qualidade do que nunca.

Em DEKA nossa empresa, a Firma, fornece soluções de soldadura de topo e serviços de ensaio para garantir que as suas soldaduras cumprem os mais elevados padrões. Contacte-nos hoje para saber como o podemos ajudar a obter soldaduras sem falhas!

FAQs

Quais são os defeitos visuais de soldadura mais comuns?

Os defeitos de soldadura mais comuns que pode observar são fissuras, inclusões de escória, porosidade, subcortes, salpicos e sobreposições. Estes problemas podem tornar a soldadura mais fraca e menos fiável se não forem corrigidos corretamente.

Qual é o defeito de soldadura mais grave?

As fissuras são o defeito de soldadura mais grave, porque podem enfraquecer a estrutura e provocar a sua falha. Se encontrar fissuras, é necessário corrigi-las imediatamente, normalmente através de uma nova soldadura, uma vez que não podem ser deixadas no produto final.