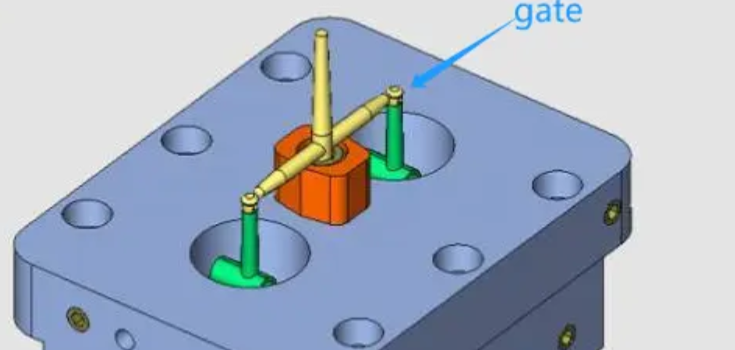

A moldagem por injeção é um dos processos de fabrico mais comuns para a produção de peças de plástico. Um elemento crucial neste processo é a porta de moldagem por injeção, que controla a forma como o plástico derretido entra na cavidade do molde.

Neste blogue, ficará a conhecer os diferentes tipos de portas de moldagem por injeção, a sua importância e como escolher a mais adequada.

O que é uma porta de moldagem por injeção?

Uma porta de moldagem por injeção é uma pequena abertura que permite que o plástico derretido flua para dentro do molde. Liga a cavidade do molde à fonte principal de plástico e controla a velocidade e a quantidade de plástico que passa. A forma como a porta é concebida afecta a qualidade do produto final.

As portas existem em diferentes tamanhos, formas e posições, consoante a conceção do produto.

Porque precisa de um design de porta de molde de injeção?

O design de uma porta de moldagem por injeção afecta o resultado de um molde de plástico. Uma boa porta controla a quantidade e o local onde o plástico derretido flui para o molde. Não se quer que o plástico se desloque para trás em direção ao canal ou ao bocal em vez de encher o molde adequadamente.

O portão também garante que o plástico se espalha uniformemente antes de arrefecer. Isto evita que algumas áreas endureçam demasiado cedo, o que poderia causar defeitos como fissuras ou pontos fracos.

Além disso, o portão gera calor, o que ajuda a manter o plástico na temperatura correta. temperatura. Isto evita a formação de marcas de fluxo e pontos de ligação fracos (linhas de soldadura). Com uma comporta bem concebida, os fabricantes podem até remover canais de plástico extra (corrediças) para facilitar o acabamento do produto.

Importância da localização da porta na moldagem por injeção

Na moldagem por injeção, a porta é uma pequena abertura entre o canal e a cavidade do molde. O tamanho da porta é importante, mas o local onde é colocada é ainda mais importante para a produção de peças de boa qualidade.

A escolha da localização correta do portão ajuda a evitar problemas causados por erros de tamanho. Se colocar o portão no local errado, pode obter defeitos como material extra (flash), áreas fracas, fissuras ou espessura irregular. Escolher a melhor localização do portão garante o tamanho e o tempo corretos para um processo de moldagem por injeção sem problemas.

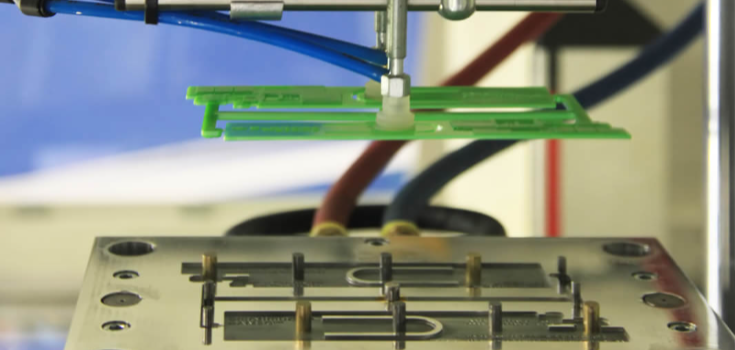

Portões de corte manual vs. automático

Após cada ciclo de produção, a peça moldada deve ser separada do canal. Isto pode ser feito manualmente por um trabalhador ou automaticamente pelo projeto do molde.

Se utilizar portões cortados manualmente, um trabalhador tem de cortar o material em excesso após cada ciclo. Isto leva mais tempo, aumenta os custos de mão de obra e pode levar a variações nos tempos de ciclo. Por outro lado, as portas cortadas automaticamente não necessitam de envolvimento humano. Em vez disso, o desenho do molde corta o material extra quando a peça é ejectada.

Pode parecer que o corte automático é sempre melhor, mas isso nem sempre é verdade. Alguns portões, especialmente os mais grossos, precisam de ser aparados manualmente. O corte automático pode danificá-los devido à força de corte.

Tipos de portas de moldagem por injeção

Cada tipo de porta de moldagem por injeção tem as suas próprias vantagens e desvantagens. Eis alguns tipos comuns de portas de injeção:

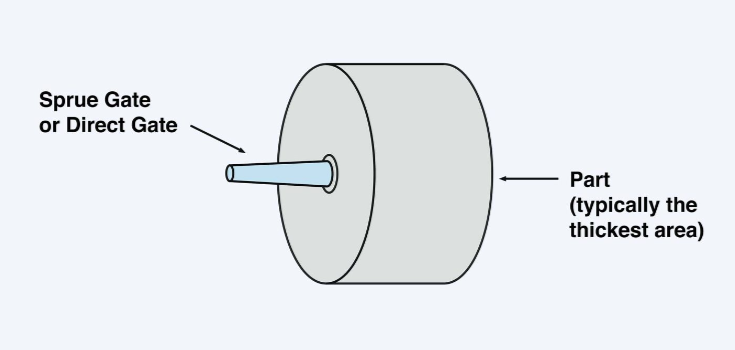

Porta de jito (Porta direta)

Este é o tipo mais básico de porta. Liga o sprue (o canal principal) diretamente à peça moldada. Como tem uma grande abertura, cria peças fortes mas pode deixar marcas visíveis. É melhor para peças simples e não decorativas.

Porta de borda

Como o nome sugere, esta porta é colocada no bordo da peça. Funciona bem para peças planas com secções médias ou espessas. Este design dá mais tempo ao plástico para preencher o molde e é fácil de modificar, pelo que é uma opção económica.

Porta submarina

Esta porta é colocada logo abaixo da linha de separação do molde. É frequentemente utilizada para pequenas peças de plástico, especialmente em produtos electrónicos e automóveis, porque deixa muito poucas marcas visíveis. A porta é automaticamente removida quando a peça é ejectada, razão pela qual a produção é mais rápida.

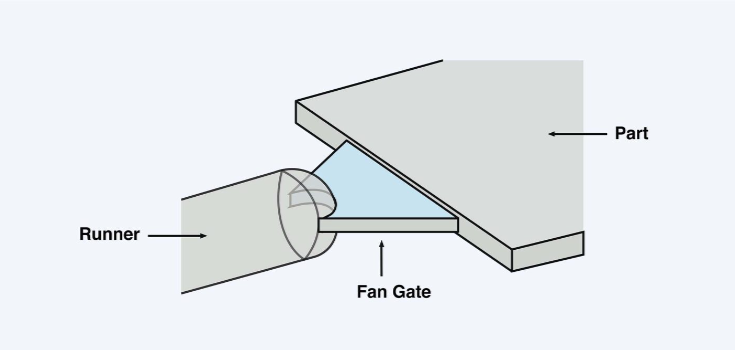

Porta de ventoinha

Tal como a porta de borda, esta também é colocada ao longo da linha de separação, mas tem uma abertura mais larga, em forma de leque. Espalha o plástico de forma mais uniforme. É uma boa escolha para peças grandes ou delicadas. No entanto, pode não ser ideal para formas complexas devido ao enchimento desigual.

Porta de filme (Flash Gate)

Esta porta tem uma abertura longa e fina, que ajuda o plástico a fluir suavemente para dentro do molde. É óptima para peças grandes e de paredes finas e evita tensões ou deformações.

Portão de tabulação

Uma variação da porta de borda, este tipo é útil para peças finas e planas. Ajuda a reduzir a tensão no molde ao suportar a força do fluxo de plástico. Após a moldagem, a aba é removida.

Porta de pinos

Uma porta de pinos é uma pequena abertura em forma de pino (0,5 mm a 2 mm de diâmetro). Permite o controlo do fluxo de plástico e resulta numa elevada qualidade acabamento da superfície. Este tipo de portão reduz a necessidade de acabamento adicional e acelera a produção.

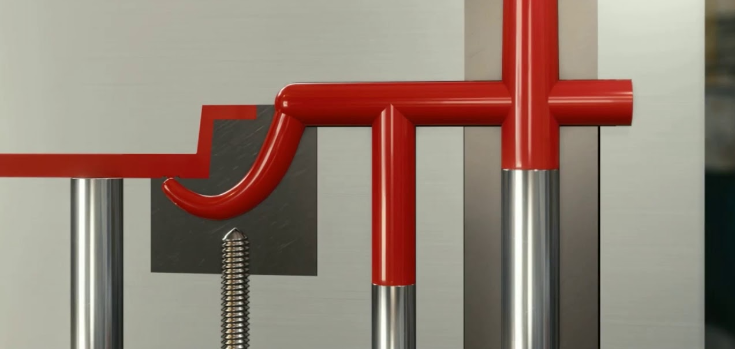

Porta do caju (Porta da banana)

Esta porta tem uma forma curva como um caju ou uma banana. É colocada abaixo da linha de corte e é concebida para se retirar automaticamente quando a peça é ejectada. Isto torna-a ideal para a produção de grandes volumes.

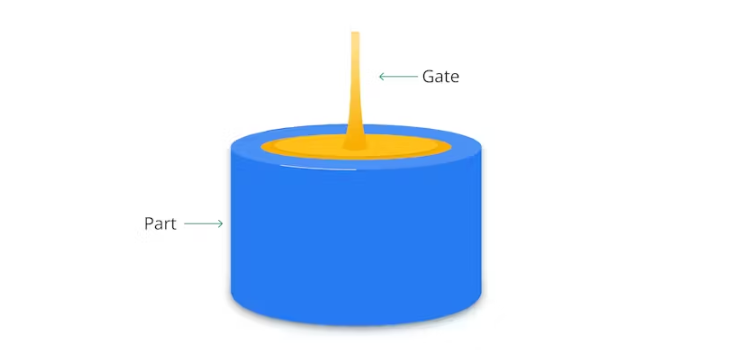

Portão de ponta quente

Utilizada para peças redondas ou em forma de cone, esta porta é colocada no topo do molde. Fornece plástico derretido diretamente para a peça e deixa uma pequena marca em relevo.

Portão térmico de canal quente

Este é um sistema mais avançado que utiliza canais aquecidos em vez dos tradicionais canais frios. Fornece plástico fundido diretamente da máquina de injeção para o molde, reduzindo o desperdício de material.

Porta de membrana

Esta comporta tem a forma de um anel e é utilizada para peças ocas ou cilíndricas. Assegura que o plástico flui uniformemente à volta de um núcleo. É ideal para peças que necessitam de uma simetria perfeita.

Porta de raios (porta de quatro pontos)

Este portão tem quatro aberturas colocadas em ângulos rectos, como os raios de uma roda. É utilizada para fabricar peças tubulares de plástico e assegura um fluxo uniforme de plástico.

Porta de anel

Nesta conceção, o plástico fundido preenche primeiro o núcleo central antes de se espalhar para o exterior. É normalmente utilizado para fabricar peças cilíndricas e proporciona um forte suporte interior.

Considerações sobre a porta de moldagem por injeção

Para garantir que o plástico flui de forma uniforme e rápida, tenha em conta os seguintes aspectos:

Tamanho do portão

O tamanho do portão afecta a forma como o plástico flui para o molde e a facilidade de remoção da peça acabada. Também tem impacto nos custos de produção.

Eis o que deve recordar:

- O portão é normalmente mais pequeno do que a peça e o corredor.

- Se a comporta for demasiado grande, pode causar quedas de pressão e deformar a peça.

- Se o portão for demasiado pequeno, pode bloquear o fluxo e conduzir a um molde incompleto.

Localização do portão de moldagem por injeção

O local onde se coloca a porta afecta a forma como o plástico se move através do molde e a qualidade do produto final. A colocação correta da comporta ajuda a evitar defeitos como linhas de soldadura e embalagem irregular.

Siga estas dicas ao escolher a localização de um portão:

- Colocar o portão num local onde possa ser facilmente retirado, manual ou automaticamente.

- Evite colocá-lo perto de obstáculos como pinos ou núcleos, que podem causar marcas de soldadura.

- Colocar a porta na secção mais grossa da peça para evitar vazios e marcas de afundamento.

- Escolha um local que não afecte o aspeto ou a função da peça.

- Utilizar várias portas para peças de paredes finas para garantir um enchimento uniforme.

Número de portões

O número de portas tem impacto no custo, na qualidade e no tempo de produção.

Para peças maiores, uma porta pode não ser suficiente. Nesse caso, podem ser necessárias várias portas para evitar estrangulamentos em áreas finas. Uma única porta maior nem sempre é uma boa solução porque pode criar defeitos.

Considere estes factores ao decidir o número de portões a utilizar:

- Necessidades de produção

- A forma e o tamanho da peça

- O tipo de plástico utilizado

Forma e acabamento da peça

A porta correta depende da forma e do acabamento da sua peça. Algumas portas funcionam bem para formas simples e rugosas, enquanto outras são melhores para peças suaves e pormenorizadas.

Por vezes, pode ser necessário efetuar um acabamento adicional, como lixar, para obter o aspeto desejado.

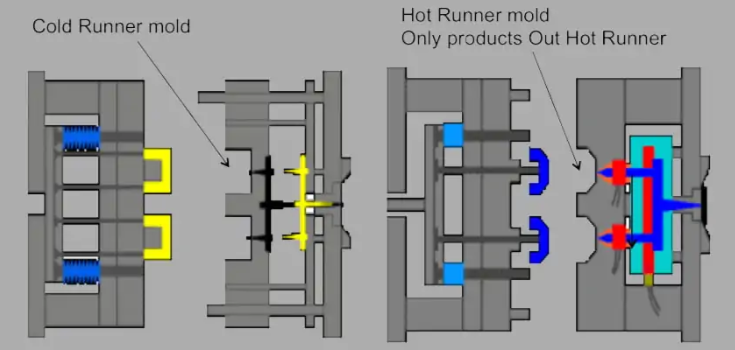

Como os corredores quentes e frios afectam os sistemas de portões

Os sistemas de comportas mudam consoante se utilizem corrediças quentes ou frias. Corredores quentes têm mais vantagens do que os canais frios, mas tornam as ferramentas mais caras. Normalmente, os canais quentes são utilizados para a produção ou quando uma peça é complexa e necessita de vários pontos de injeção para ser preenchida uniformemente.

Com um sistema de portão térmico, a marca restante (vestígio) parece um pequeno ponto dentro de uma amolgadela pouco profunda. Alguns sistemas de canais quentes utilizam portas de válvula, que permitem o fluxo de mais material e deixam menos marcas. Uma vez que os canais quentes mantêm o material derretido e sob a pressão correta entre ciclos, reduzem o desperdício.

Os canais quentes podem ser uma gota única, combinados com outros sistemas de canais ou parte de um coletor personalizado. Isto dá-lhe o máximo controlo na moldagem de peças.

Melhore as suas portas de moldagem por injeção com a DEK

Em DEKTemos o conhecimento e a experiência para o ajudar a otimizar as suas portas de molde de injeção. Pode explorar os nossos serviços de moldagem por injeção para ver como podemos apoiar o seu projeto. Quer seja novo na moldagem por injeção ou já o faça há anos, estamos aqui para o ajudar a obter peças de alta qualidade a tempo e horas. Contacte-nos e obtenha um orçamento gratuito hoje mesmo!

Conclusão

As portas de moldagem por injeção fazem mais do que apenas controlar a forma como o plástico preenche um molde. Também afectam o custo das suas ferramentas, o tempo que demora a fazer cada peça e a qualidade final do seu produto.

Se é um designer ou engenheiro, é importante saber como melhorar as portas que ligam os sprues e os canais às cavidades do molde. O tipo de porta, a forma como é cortada, onde é colocada, o seu tamanho e a sua forma desempenham um papel importante no resultado final das suas peças.

FAQs

Porque é que o tipo e a localização do portão são importantes?

A colocação da comporta controla o local de entrada do material e o tipo de comporta afecta o fluxo. Ambos afectam a peça final.

Uma pequena comporta pode causar uma pressão elevada, conduzindo a defeitos como jactos (marcas onduladas). As comportas também deixam marcas, por isso evite áreas visíveis. Coloque-as perto de secções espessas para um melhor fluxo e longe de pinos e núcleos para evitar defeitos.

Onde se coloca o portão na moldagem por injeção?

Deve colocar a porta na parte mais grossa do molde para ajudar o plástico a fluir suavemente e evitar bolsas de ar ou afundamentos. É melhor colocar a porta num dos lados do molde, onde não afecte a resistência ou a forma da peça.

Quais são as principais etapas da moldagem por injeção?

A moldagem por injeção tem quatro etapas principais. Primeiro, o molde fecha-se firmemente na fase de fixação. Em seguida, o plástico derretido é injetado no molde. Depois, o plástico arrefece e endurece até ganhar forma. Finalmente, a peça acabada é ejectada do molde.

Quais são os problemas comuns na moldagem por injeção?

Existem vários problemas comuns na moldagem por injeção. As marcas de afundamento são pequenas amolgadelas ou quedas na superfície. As linhas de fluxo são padrões ondulados causados por um arrefecimento desigual. O empeno ocorre quando as peças se dobram ou torcem fora de forma. A delaminação da superfície ocorre quando as camadas se descolam da peça.

Os disparos curtos ocorrem quando o molde não enche completamente. O jato cria linhas finas, semelhantes a serpentes, quando o plástico flui demasiado depressa.