- Startseite

- Ressourcen

- Vollständiger Leitfaden zum Heißkanalsystem

Vollständiger Leitfaden zum Heißkanalsystem

In der heutigen globalen Umgebung müssen Formenbauer und Gießereien nach Möglichkeiten suchen, die Kosten zu minimieren und die Produktionszeit zu verkürzen. Dies liegt daran, dass sie daran interessiert sind, auf dem Markt wettbewerbsfähig zu bleiben. Die Anbieter von Heißkanälen bieten eine Vielzahl von Lösungen an, um diesem Phänomen zu begegnen. Dies geschieht, um dem Wettbewerbsdruck zu begegnen und gleichzeitig die Bedürfnisse der Kunden zu erfüllen. In diesem Bereich reichen die Systeme jedoch von vorgefertigten über konfigurierbare bis hin zu vollständig kundenspezifischen Systemen. Daher stellt sich die Frage, welcher Heißkanal den Anforderungen am besten entspricht und am kostengünstigsten ist. Wie kann man bei der großen Auswahl das richtige System für ein Werkzeug finden?

Dieser Blogbeitrag bietet umfassende Informationen über die heute erhältlichen Heißkanalsysteme. Er umfasst Merkmale und Vorteile des Heißkanalsystems, was bei der Auswahl eines Heißkanals zu beachten ist und vieles mehr.

1. Was ist ein Heißkanalsystem?

Ein Heißkanalsystem ist ein Fördersystem, das aus beheizten Komponenten für Kunststoff-Spritzgießformen besteht und geschmolzenen Kunststoff aus den Düsen der Maschine in die Kavitäten der Formen befördert. Die Formkavitäten sind das Formteil, aus dem der geschmolzene Kunststoff geformt wird.

2. Vorteile des Heißkanalsystems

Das Heißkanalsystem bietet seinen Anwendern eine ganze Reihe von Vorteilen. Daher hat sich der Heißkanal immer mehr zur bevorzugten Angusstechnik beim Spritzgießen von Thermoplasten entwickelt. Auch wenn es weiterhin eine Nachfrage nach dem Kaltkanal geben wird, sind die Vorteile des Heißkanals in der Industrie beeindruckend. Sie umfassen:

- Flexibilität im Design

- Verbesserung der Effizienz des Molding-Systems

- Schmelzflussbilanz

- Automatisierung der Formgebung

- Optimale Teilequalität

- Reduzierung der Verarbeitungskosten

- Verkürzung der Zykluszeit

- Eliminierung von Läufern

2.1 Flexibilität bei der Gestaltung

Einer der Hauptvorteile eines Heißkanals ist die Designflexibilität. Die Möglichkeit, eine Vielzahl von Punkten auf dem Teil zu platzieren, ist eine interessante und wünschenswerte Eigenschaft eines Heißkanals. Mit dem Heißkanal kann der Anschnitt an der Stelle platziert werden, die für die Ästhetik des Teils und die optimale Füllung am günstigsten ist. Dies ist durch die Verwendung von Heißspitzenanschnitt, Kantenanschnitt oder Nadelverschluss möglich. Diese Flexibilität, die der Heißkanal bietet, erstreckt sich auch auf das Werkzeug. Es ist offensichtlich, dass die Flexibilität der Anschnittposition zur Kühlung, zur Optimierung der Kavitätenausrichtung und zur Vereinfachung der Form beiträgt.

2.2 Verbesserung der Effizienz des Formsystems

Das Anfahren von Heißkanalwerkzeugen ist im Allgemeinen einfach. Das liegt daran, dass nach jedem unterfüllten Schuss keine verfestigten Angüsse entfernt werden müssen, bis eine volle Form erreicht ist. Interessant ist auch, dass das Werkzeug betriebsbereit ist, sobald das System die Betriebstemperatur erreicht hat. Eine Verbesserung der Effizienz wird auch dadurch erreicht, dass ein geringerer Einspritzdruck erforderlich ist. Dies trägt dazu bei, die Werkzeug- und Plattendurchbiegung zu verringern und auch den durch die Bauteilbewegung verursachten Schräglauf zu reduzieren.

2.3 Schmelzflussbilanz

Der Heißkanal bietet auch insofern einen Fließvorteil, als sich die Schmelzekanäle in separaten, extern beheizten Verteilern befinden. Diese Kanäle sind von den umgebenden Formplatten gut isoliert. Im Vergleich zur Kaltkanalplatte kann der Heißkanal so gestaltet werden, dass er Fließkanäle auf mehreren Ebenen aufweist. Dies trägt dazu bei, dass das Harz auf der gleichen Länge von der Düse zu jeder Kavität fließt. Diese Strömung sorgt für gleiche Kanalprofile und Durchmesser, die gleiche Anzahl von Windungen, Wärmestau und Druckverlust. Im Wesentlichen erreicht der Kunststoff jede Kavität mit der gleichen Wärmeentwicklung und dem gleichen Druck, unabhängig von ihrer Anzahl. Diese eingebaute Druck- und Temperaturkontrolle ist vorteilhaft für Kunststoffe, die enge Verarbeitungsfenster aufweisen.

2.4 Automatisierung des Spritzgießens

Aufgrund des Bedarfs an präzisen, gratfreien Kunststoffteilen tragen die Heißkanäle auch zur Automatisierung von Formen bei. Dies ergibt sich aus den Vorteilen beim Einsatz in Automatisierungsprozessen. Es gibt keine Angüsse, die sich in den Werkzeugmechanismen verheddern, und die Teile sind maßhaltig. Aus diesem Grund gibt es eine wachsende Zahl von Branchen, die ihre Kunststoffmontage und -formung automatisieren.

2.5 Optimale Teilequalität

Durch den Wegfall des Kaltkanals werden bessere Verpackungs- und Füllbedingungen gewährleistet. Beim Fließen des Kunststoffs durch den alten Angusskanal geht Wärme an die Formplatten verloren. Dadurch entsteht ein Druckabfall, der zu unterfüllten Teilen und Einfallstellen führt. Im Gegensatz dazu trägt der Heißkanal dazu bei, das Fließgleichgewicht der Schmelze bei konstanter Temperatur von der Düse bis zum Anschnitt aufrechtzuerhalten, um die Kavitäten zu füllen und zu verdichten. Im Wesentlichen hilft er den Anwendern, die Vorteile hochpräziser und austauschbarer Kavitäten zu nutzen, um Maßqualität und -genauigkeit zu erreichen. Sollte jedoch eine Kavität beschädigt werden oder außerhalb der Spezifikationen liegen, ist es einfacher, die Produktion fehlerhafter Teile zu stoppen oder die Wärmezufuhr zur Heißkanaldüse zu reduzieren.

2.6 Abzug der Bearbeitungskosten

Obwohl der Heißkanal zu den hohen Kosten des Werkzeugs beiträgt, ist er auf lange Sicht kosteneffizient. Dies zeigt sich darin, dass er dazu beiträgt, den Kunststoffabfall bei der Verarbeitung zu reduzieren und die Zykluszeit zu verkürzen. Daraus ergibt sich eine Produktivitätssteigerung.

2.7 Verkürzung der Zykluszeit

In den meisten Fällen beträgt die Dichte des Kaltkanals etwa die Hälfte des gesamten Schussgewichts. Normalerweise ist er im Querschnitt viel dicker als die Wandstärke des Formteils. Durch den Wegfall des Kaltkanals und die Verwendung von Heißkanälen lässt sich die Zykluszeit verkürzen. Dies liegt daran, dass die Kühlzeit durch den Dickenbereich gesteuert wird. Außerdem spart der Heißkanal Zeit bei den Einspritzzeiten und der Rückgewinnung der Einspritzschnecke aufgrund der geringeren Schussgröße.

2.8 Ausscheiden von Läufern

In der Industrie werden die Materialien immer anspruchsvoller und die Anschaffungskosten steigen. Infolgedessen wird das Gegenstück des Heißkanals (Kaltkanal) zu einem teuren Ausschuss. Bei medizinischen Anwendungen ist es wichtig zu wissen, dass der abfallende Läufer nicht wiederverwendet werden kann. Der Grund dafür sind die Kosten für das Nachschleifen, das laut und staubig sein kann, die Kosten für die Lagerung und vieles mehr. Bei Spritzgießverfahren mit hoher Kavitation gibt es ein großes Problem mit dem Ausschuss und dem Nachschleifen. Der Einsatz von Heißkanälen hat dazu beigetragen, die Nachschleif- und Kostenprobleme zu beseitigen, die durch das Fehlen des Kanals entstehen.

3. Nachteile des Heißkanalsystems

Das Heißkanalsystem bietet zwar eine ganze Reihe von Vorteilen gegenüber dem Kaltkanalsystem, aber die Nutzer von Formen müssen auch die Nachteile von Heißkanalsystemen kennen. Dies wird den Anwendern helfen, eine effektive Entscheidung zu treffen, bevor sie sich für das richtige Verteilersystem für ihre Projekte entscheiden. Zusammenfassend lässt sich sagen, dass die Nachteile von Heißkanalsystemen folgende sind:

- Die Komplexität von Betrieb und Wartung

- Hoher Bedarf an Ausrüstung

- Erhöhte Kosten

- Thermische Kontraktion und Ausdehnung

- Zersetzung von hitzeempfindlichem Harz

3.1 Die Komplexität von Betrieb und Wartung

Die Funktionsweise und Wartung des Heißkanals ist kompliziert. Aufgrund seiner Komplexität kann das Heißkanalteil leicht beschädigt werden, wenn keine entsprechenden Vorsichtsmaßnahmen getroffen werden. Dies kann zu einem großen wirtschaftlichen Verlust für das Unternehmen führen. Ebenso kann es für neue Heißkanalbenutzer eine Weile dauern, bis sie Erfahrungen mit der ordnungsgemäßen Wartung und Bedienung gesammelt haben.

3.2 Hoher Bedarf an Ausrüstung

Die Anforderungen an den Einsatz von Heißkanälen sind hoch. Das Heißkanalwerkzeug erfordert Präzisionsbearbeitungsmaschinen, die sowohl zusammenarbeiten als auch integriert werden müssen. Wenn die Anforderungen nicht optimal erfüllt werden, können die Bauteile während der Produktion ernsthafte Probleme entwickeln. Wenn zum Beispiel die Kunststoffdichtung fehlerhaft ist, läuft die Kunststoffschmelze über und beschädigt die Heißkanalbauteile. Ein anderes Beispiel: Wenn die Düse und der Anschnitt nicht richtig platziert sind, wirkt sich dies negativ auf die Produktqualität aus.

3.3 Erhöhte Kosten

Was die Kosten betrifft, Heißkanalkomponenten sind teuer. Dies wiederum führt zu einem erheblichen Anstieg der allgemeinen Kosten für den Kauf des Heißkanalwerkzeugs. Wenn Ihr Unternehmen eine niedrige Produktionsrate hat, kann der Einsatz eines Heißkanals unnötig oder unwirtschaftlich sein. In Entwicklungsländern ist der Einsatz von Heißkanalsystemen aufgrund der hohen Kosten stark beeinträchtigt.

3.4 Thermische Kontraktion und Ausdehnung

Es gibt verschiedene Heißkanalsysteme mit unterschiedlichen Konstruktionen. Bei einigen dieser Heißkanalsysteme kommt es zu einer thermischen Kontraktion und Expansion. Dies ist auf die konstante Wärmeentwicklung während der Verarbeitung zurückzuführen. Auch die Wärmestrahlung, die während der Produktion entsteht, kann schwer zu kontrollieren sein.

3.5 Zersetzung von hitzeempfindlichem Harz

Die Verwendung eines Heißkanalsystems für wärmeempfindliche Harze kann besondere Sorgfalt und großes Fachwissen erfordern. Bei unzureichender Sorgfalt kann der Anwender mit einer Zersetzung konfrontiert werden. Der Abbau kann in Form einer sichtbaren Farbveränderung oder als komplexe Vernetzung der Molekülkette erfolgen.

4. Heißkanalsystem-Typen

Es gibt zwei gängige Formen des Heißkanalsystems: den Vollheißkanal und den Halbheißkanal.

4.1 Vollständiger Heißkanal (offener Heißkanal)

Der Vollheißkanal ist einfach und ermöglicht große Kunststoff-Spritzguss. Diese Art von Heißkanälen wird vor allem bei Präzisionswerkzeugen benötigt. Einer der Gründe für seine breite Verwendung ist seine einfache Struktur und seine leichte Installation.

4.2 Halbheißkanal (Ventilnadel, Ventilschieber)

Der Nadelverschluss-Heißkanal trägt dazu bei, den Kunststofffluss in die Kavität des Werkzeugs zu steuern. Dies geschieht durch den Einsatz mechanischer Verschlussnadeln, die es ermöglichen, die Düse des Heißkanals an der Spitze zu öffnen und zu schließen. Durch die Möglichkeit, den Materialfluss zu steuern, wird eine bessere Produktion von Kunststoffteilen und ein schnellerer Zyklus erreicht. Der Einsatz von Nadelverschlüssen ermöglicht eine Automatisierung, die ein schnelleres Anfahren des Werkzeugs, ein Nachlaufen der Schmelze an den Anschnitten und ein größeres Verarbeitungsfenster ermöglicht.

5. Die Zusammensetzung des Heißkanalsystems

Es gibt viele verschiedene Ausführungen von Heißkanalsystemen von einer Vielzahl von Unternehmen. Unabhängig von den Ausführungen gibt es gemeinsame Teile, die allen Heißkanalsystemen im industriellen Bereich gemeinsam sind. Dazu gehören:

- Heißkanaldüsen

- Die Verteiler

- Temperaturregler

- Durchflusskontrolle

- Verbindungen

5.1 Heißkanaldüsen

Die Heißkanaldüsen werden so hergestellt, dass sie mit der Kavität verbunden sind. Diese Düsen können in einen Unterkanal einmünden, der in die Kavität führt, oder direkt in das Teil einmünden. Im Folgenden sind die Arten von Heißkanaldüsen aufgeführt:

- Die Gewindedüsen

- Die einzelnen Nadelverschlussdüsen

- Die Stützringdüsen

- Die Angussbuchsen

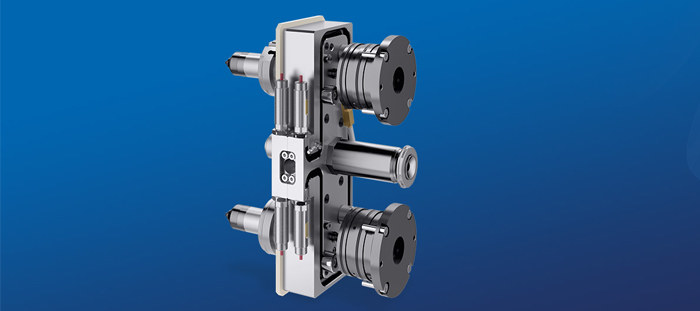

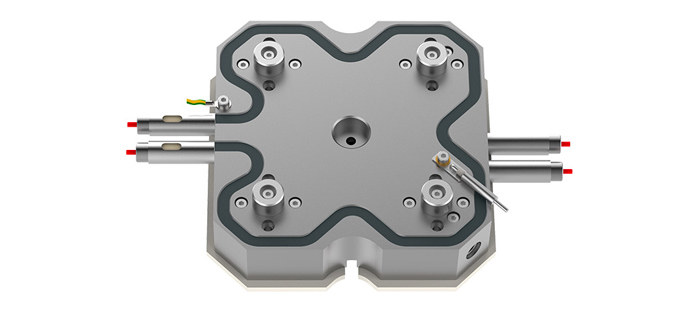

5.2 Die Verteiler

Als Verteiler werden die Vorrichtungen bezeichnet, die die Heißkanaldüsen aufnehmen. Sie leiten die Kunststoffschmelze von den Verteilerbuchsen direkt zu den jeweiligen Düsenanschlüssen. Die Verteiler gibt es in verschiedenen Standardformen und können auch nach Vorgaben gebaut werden. So gibt es zum Beispiel Verteiler für Stützringdüsen, Gewindedüsen und viele mehr.

5.3 Temperaturregler

Der Heißkanal-Temperaturregler sorgt für zusätzliche Flexibilität beim Wechsel zwischen verschiedenen Heißkanälen. Er bietet ein vollständiges Diagnose-Feedback mit einem hohen Maß an Kontrolle über einen großen Temperaturbereich. In den meisten Fällen kann die Temperatur am Heißkanal-Temperaturregler auf Bereitschaft eingestellt werden. Dieses Gerät senkt auch automatisch die Temperatur, wenn der Spritzgießzyklus unterbrochen wird. Diese Funktion ist wichtig, um die Verschlechterung der Materialien durch Überhitzung während der Zyklusunterbrechung zu vermeiden. Eine weitere wichtige Funktion des Temperaturreglers besteht darin, dass er die während des Prozesses vorgenommenen Änderungen der Temperatureinstellungen aufzeichnen kann. Auf diese Weise kann die ISO-Norm für den Gießvorgang jederzeit eingehalten werden. Schließlich kann der Regler dabei helfen, mehrere Formungsrezepte abzurufen, um eine schnelle Einrichtung der Form zu ermöglichen.

5.4 Flusskontrolle

Die Durchflussregelung als Teil des Heißkanalsystems nutzt die Ventiltechnik, um den Durchfluss von geschmolzenem Kunststoff über die Düsen zu steuern. Es gibt verschiedene patentierte Standards für Durchflussregelungen, während einige auf der Grundlage von Spezifikationen hergestellt werden.

5.5 Verbindungen

Die Verbindungen im Heißkanalsystem dienen in erster Linie dazu, die Funktionalität des Systems zu gewährleisten. Dazu gehören Thermoelemente, pneumatische, elektrische, hydraulische und Kühlmittelanschlüsse.

6. Wie das Heißkanalsystem funktioniert

Die Heißkanalwerkzeuge bestehen aus zwei Platten, die mit einem Verteilersystem beheizt werden. Die Funktion des Verteilers besteht darin, eine konstante Temperatur zu halten. Dies geschieht dadurch, dass der geschmolzene thermoplastische Kunststoff in den Kanälen auf der gleichen Temperatur gehalten wird wie die Temperatur des Heizzylinders. Außerdem wird der geschmolzene Kunststoff von den beheizten Kanälen zu den Düsen befördert. Diese Düsen füllen dann die Kernform und formen das endgültige Teil oder die endgültige Form.

Das beheizte System ist in einer separaten Platte eingeschlossen, die während des Formgebungszyklus stationär bleibt. Dann öffnet sich die Kernformplatte und gibt den Blick auf das Endformteil frei, an dem keine Angüsse angebracht sind.

7. Wichtige Dinge, die bei der Auswahl eines Heißkanalsystems zu beachten sind

Sobald die Entscheidung ansteht, ein Heißkanalsystem in ein Werkzeug einzubauen, stellt sich die Frage, worauf man bei dieser Entscheidung achten sollte. Da es viele unabhängige Hersteller und Lieferanten gibt, ist die Art und Auswahl der Systeme so zahlreich geworden. Das einzige gemeinsame Phänomen ist daher der Begriff "Heißkanal".

Um alle Vorteile des Spritzgießens nutzen zu können, ist es wichtig zu wissen, dass es für einen Heißkanal verschiedene Optionen gibt. Man muss bei der Auswahl der besten Option für ein Werkzeug genau sein, um eine verbesserte Produktivität zu erzielen. Daher sind die folgenden Punkte bei der Auswahl eines Heißkanalsystems zu beachten.

- Dienstleistungsanbieter: Bevor Sie sich für ein Heißkanalsystem entscheiden, vergewissern Sie sich, dass der Anbieter Produktservice, Unterstützung bei der Inbetriebnahme und Schulungen anbietet.

- Eine komplette Heißkanalbaugruppe: Finden Sie heraus, ob der Heißkanal als "Schraubsystem" zusammengebaut und geprüft wird oder ob es sich bei den Lieferungen nur um Komponenten handelt, die zusammengebaut werden müssen. Dies ist sehr wichtig, denn wenn es sich um ein zusammengebautes System handelt, fallen keine zusätzlichen Kosten für den Zusammenbau der Komponenten an. Ist dies nicht der Fall, müssen Sie für den Zusammenbau der Komponenten einen Fachmann hinzuziehen.

- Produktsortiment: Achten Sie darauf, dass die Lieferanten ein umfangreiches Düsensortiment mit Heißkanälen, Kantenanschnitten, Mehrfachkanälen, Nadelverschlüssen, Heißkanälen und vielem mehr anbieten. Diese Konstruktionsflexibilität trägt dazu bei, das optimale System für Gussanwendungen zu finden.

- Fachwissen: Suchen Sie nach Anbietern, die über ein breites Fachwissen über Formen und Formenanwendungen verfügen. Aufgrund dieses Fachwissens kann der Lieferant Sie bei der Positionierung des Angusses und der möglichen Teileausrichtung beraten. Dies hilft Ihnen, eine optimale Füllung und Verpackung, Anschnittfestigkeit, Anschnittkühlung und mehr zu erreichen.

- Prüfung des Harzes: Erkundigen Sie sich, ob es eine Einrichtung für die Prüfung von Harzen oder für Forschung und Entwicklung gibt. Dies hilft dem OEM oder Formenbauer bei der Auswahl des perfekten Heißkanalsystemtyps, der Düsen, der Anwendungsparameter und der Kunststoffe.

- Gleichgewicht im Harzfluss: Vergewissern Sie sich, dass der Lieferant die Möglichkeit zur Kanaldimensionierung, Durchflussanalyse und Konstruktion bietet. Dies ist wichtig, um ein mechanisch und thermisch ausgeglichenes Heißkanalsystem herzustellen. Das bedeutet, dass das System groß genug sein muss, um einen geringen relativen Druckabfall zu erzeugen, ohne eine zu lange Verweilzeit zu verursachen.

- Schmelzkanäle: Vergewissern Sie sich, dass der Verteiler gereinigt werden kann, wenn das System voller abgebauter Harze ist. Achten Sie außerdem darauf, dass die Kanäle glatt sind und keine scharfen Ecken oder toten Punkte aufweisen, sondern abgerundete Ecken. Dies gewährleistet einen freien Fluss der Harze im System.

- Isolierung: Stellen Sie sicher, dass die Düse und der Verteiler gut isoliert sind, um Wärmeverluste und übermäßigen Stromverbrauch zu vermeiden.

- Robustheit oder Langlebigkeit der Platten: Achten Sie darauf, dass die Heißkanalplatten aus einem massiven Block aus vorgehärtetem Edelstahl gefertigt sind. Dies trägt zur Langlebigkeit und Robustheit bei und sorgt für maximalen Halt um den Verteiler herum. Außerdem führt dies zu einer minimalen Durchbiegung bei hohen Schließkräften und Einspritzdrücken. Und schließlich sorgt es für Langlebigkeit bei minimalem Wartungsaufwand.

- Einfache Wartung: Prüfen Sie, ob sich die Tore leicht reinigen lassen. Vergewissern Sie sich auch, dass die Teile leicht ausgetauscht werden können, wenn sie sich abnutzen. Dies gilt beispielsweise für den Austausch von Düsenspitzen, Heizbändern, Thermoelementen, einem Ventilsystem und vielem mehr.

8. Heißkanal VS. Kaltkanal, was ist der Unterschied?

Der Heißkanal und der Kaltkanal unterscheiden sich voneinander. Um beide zu unterscheiden, werden wir ihre jeweiligen Vor- und Nachteile zum Vergleich heranziehen. Dazu gehören:

- Bei Heißkanälen muss in der Regel kein zusätzlicher Kunststoff manuell entfernt werden, während bei Kaltkanälen eine zusätzliche Entfernung erforderlich ist.

- Das Heißkanalsystem weist schnellere Zykluszeiten auf als das Kaltkanalsystem

- Beim Heißkanalsystem entfällt das Nachschleifen und Recyceln von Kunststoffabfällen, während beim Kaltkanalsystem die Abfälle recycelt werden müssen.

- Der Heißkanal hat eine schnellere Produktionszeit als der Kaltkanal

- Das Heißkanalsystem ist teurer als das Kaltkanalsystem

- Heißkanalsysteme erfordern zusätzliche externe und interne Heizquellen

- Das Heißkanalsystem erfordert aufgrund seiner Komplexität höhere Wartungskosten als das Kaltkanalsystem.

9. Hot Runner F.A.Q

Zusammenfassung

Da wir das Heißkanalsystem näher beleuchtet haben, lässt sich feststellen, dass die Gesamteffizienz des Spritzgießens steigt. Dies wird durch die Reduzierung von Energiekosten, Zykluszeit, Arbeits- und Materialkosten und mehr erreicht. Es trägt auch zur Verbesserung der Qualität der produzierten Teile bei, was eine größere Flexibilität bei den Gussanwendungen ermöglicht.

Zusammenfassend lässt sich sagen, dass das Heißkanalsystem gegenüber seinem Gegenstück, dem Kaltkanalsystem, eine Vielzahl von Vorteilen bietet. Und es sollte bei der Auswahl eines Werkzeugs für eine thermoplastische Kunststoffanwendung eine wichtige Rolle spielen. Wenden Sie sich an uns, wenn Sie weitere Informationen und Beratung über das Heißkanalsystem wünschen.