Если вы собираетесь работать над проектом обработки, включающим точные угловые резы, понимание углового фрезерования является ключевым. Эта техника фрезерования обеспечивает точность и эффективность, а также помогает достичь сложных геометрических форм и конструкций, которые невозможно выполнить с помощью обычного фрезерования.

В этой статье вы узнаете о процессах, связанных с ними, типах угловых фрез, преимуществах углового фрезерования и так далее.

Что такое угловая фрезеровка?

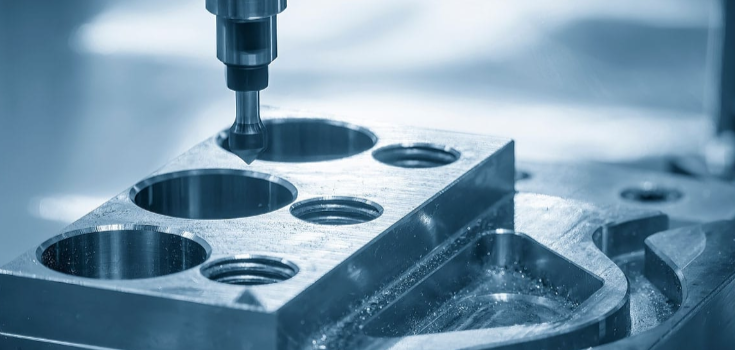

Это уникальный метод фрезерования, используемый для резки материалов под определенными углами, за исключением 90 градусов, до достижения желаемого дизайна, формы или геометрии.

Эта технология обработки использует специальные процедуры для создания угловых элементов, таких как фаски, выемки, скошенные края, V-образные канавки и т. д.

В отличие от обычного фрезерования, которое используется для создания базовых плоских поверхностей, угловое фрезерование подходит для изготовления сложных угловых пазов и финишной обработки.

Типы угловых фрез

Ниже представлены два типа угловых фрез.

Одноугловая фрезерная фреза

Одноугловые фрезы используются для фрезерования под одним углом.

Обычно они имеют углы 30, 45 или 60 градусов, но в зависимости от ваших потребностей вы можете найти и другие углы. Одноугловые фрезы используются в снятие фаскиФаска, обработка односторонних пазов и кромок.

Двухугольная фрезерная фреза

Они используются для сложных видов обработки, в которых задействованы две наклонные фрезерные поверхности. Обычно они имеют две режущие поверхности, расположенные под углом, что позволяет им создавать V-образные канавки на заготовке.

Они выпускаются под углом 45, 60 и 90 градусов. Благодаря усовершенствованным многоугольным профилям они помогают повысить эффективность и скорость работы, так как нет необходимости в частых перестановках и регулировках.

Чем угловая фрезеровка отличается от обычной?

Угловое фрезерование отличается от обычного или обычное фрезерование технику следующими способами.

Геометрия резки

Обычное фрезерование обычно используется для создания плоских поверхностей, при этом фрезы движутся перпендикулярно или параллельно заготовке. При угловом фрезеровании операции обработки выполняются под определенными углами для формирования пазов и кромок.

Режущие инструменты

При обычном фрезеровании используются торцевые и концевые фрезы, а при угловой обработке применяются уникальные одно- и двухугловые фрезы для достижения достаточной точности и функциональности в производственном процессе.

Приложения

В то время как обычное фрезерование подходит для обработки деталей с базовыми характеристиками и геометрией, такими как пазы, блоки и т.д., угловое фрезерование подходит для создания деталей с детальной точностью, таких как фаски и другие сложные угловые детали.

Процесс углового фрезерования

Вот пошаговый процесс углового фрезерования, которому вы можете следовать:

Процесс планирования и подготовки

Это первый этап, который включает в себя подготовку материалов и фрез, разработку чертежей и рисунков и так далее.

Здесь необходимо определить угол наклона заготовки: 30, 45 или 60 градусов, или же требуется индивидуальный градус. Это поможет вам выбрать точную фрезу.

Кроме того, вам нужно выбрать одинарную или двойную фрезу в зависимости от проекта, над которым вы работаете. Материал фрезы также имеет значение; например, твердый сплав может обрабатывать многие металлические детали со средней и высокой прочностью на разрыв.

Настройка фрезерного станка

На этом этапе вы настроите фрезерный станок для угловой обработки. Вам необходимо проверить, оснащен ли станок функцией наклона головки.

После этого можно использовать измерительный инструмент, например, циферблатный индикатор, чтобы убедиться, что наклон правильный и соответствует требованиям к фрезерованию.

В тех случаях, когда станок не оснащен функцией наклона, необходимые углы можно получить с помощью надежных приспособлений, таких как поворотные столы, поддерживающие процесс фрезерования.

После этого проверьте надежность и выверенность настройки станка. Это позволит достичь требуемой точности, увеличить срок службы инструмента и повысить эффективность работы.

Установка заготовки

Поскольку процесс угловой обработки создает много вибраций и сил, необходимо убедиться, что заготовка надежно закреплена.

Использование специализированных приспособлений или синусных тисков, созданных для углового фрезерования, крайне важно для обеспечения стабильной установки заготовки. После того как заготовка закреплена, можно использовать измерительный инструмент для повторной проверки выравнивания.

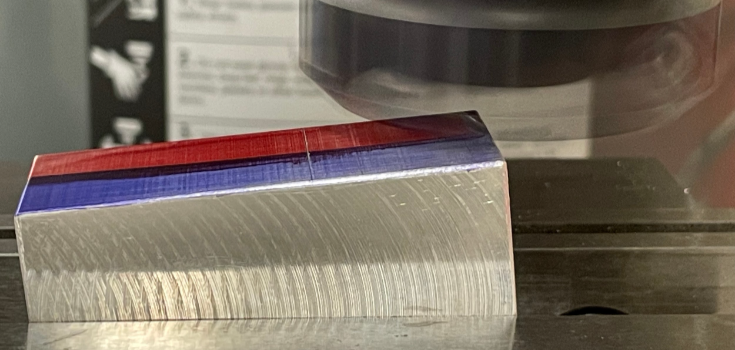

Обработка угла

Следующий процесс - это начало собственно обработки. Приступая к фрезерованию угла, следует начать со стабильных скоростей подачи и вращения шпинделя.

Это поможет вам уменьшить болтание инструмента и предотвратить отклонения, которые могут повлиять на чистоту и точность обработки.

Также необходимо использовать охлаждающую жидкость, чтобы уменьшить накопление тепла. Предварительное тестирование процесса обработки на скорость и подачу также поможет обеспечить правильные параметры для фрезерования.

Контроль качества

И наконец, проведите тщательную проверку, чтобы убедиться, что результаты обработки соответствуют требованиям проекта.

Это включает в себя проверку соответствия уровня точности, обработки поверхности, размеров, допусков и т. д. ожидаемым спецификациям. Хотя окончательный контроль качества имеет решающее значение, проверка этих параметров в процессе обработки не помешает.

Распространенные материалы для угловой фрезеровки

Многие металлические материалы используются для углового фрезерования. Каждый из них обладает собственными свойствами, которые делают его совместимым с таким процессом обработки. Ниже приведены некоторые из этих материалов и параметры, которые необходимо знать о них.

| Материал | Твердость | Прочность на разрыв | Обрабатываемость (% из B1112) | Приложения |

| Сталь (углеродистая и легированная) | 120-250 | 400-1500 | 50-70% | Необходим для проектирования конструкций, обработки деталей и узлов. |

| Нержавеющая сталь | 150-600 | 480-2000 | 40-50% | Используется при создании медицинского оборудования и компонентов для пищевой промышленности. |

| Алюминиевые сплавы | 25-150 | 90-570 | 150-300% | Очень важен при проектировании аэрокосмических и автомобильных деталей и электронных компонентов. |

| Латунь | 55-100 | 200-550 | 100-150% | Используется для создания эстетического оборудования, сантехнических деталей и музыкальных инструментов. |

| Титановые сплавы | 180-420 | 650-1400 | 20-30% | Важен для изготовления деталей аэрокосмической и автомобильной промышленности, а также биомедицинского оборудования. |

| Медь | 35-110 | 200-400 | 20-100% | Необходим для производства электрических и сантехнических деталей. |

| Никелевые сплавы | 150-500 | 600-1400 | 10-40% | Используется в производстве оборудования для химической обработки и компонентов морской техники. |

Преимущества углового фрезерования

Вот некоторые преимущества углового фрезерования:

Повышенная эффективность

Угловая обработка позволяет создавать на заготовке несколько угловых элементов за одну операцию. Таким образом, вы можете максимально сократить время и трудозатраты, а также получить больше продукции.

Высокая точность

Угловое фрезерование позволяет получать детали с достаточной точностью. Методы фрезерования обеспечивают достижение необходимых углов в процессе производства, что позволяет устранить отклонения и получить детали, соответствующие требуемым спецификациям и функциям.

Это делает его ценным для создания аэрокосмических, медицинских и спортивных компонентов.

Эффективная стоимость

С помощью этой техники можно эффективно использовать материал. При угловом фрезеровании обрабатываются только необходимые детали, что позволяет избежать потерь материала.

Идеальная отделка поверхности

Угловое фрезерование обеспечивает гладкую отделку. Благодаря этому вам не потребуется процесс окончательной обработки, а значит, вы сможете сэкономить время, трудозатраты и средства.

Улучшенные конструкции и функции

Без угловой фрезеровки создание некоторых деталей было бы невозможно. С помощью этой техники создаются сложные и замысловатые геометрии.

Благодаря этому становится проще создавать детали с определенными характеристиками, эстетикой, функциями и т.д., что приводит к большему удовлетворению потребностей клиентов.

Ограничения углового фрезерования

Сложность установки

Установка угловой фрезы вместе с заготовкой и станком требует больше времени и опыта. Кроме того, для работы необходимо правильно выровнять установку. Без этого возрастает вероятность ошибок, которые будут стоить вам больше времени и сил.

Износ инструмента

Износ инструмента в этой технике происходит чаще из-за угловых поверхностей. Режущий инструмент постоянно работает с материалом под определенным углом, что приводит к его износу. В связи с этим вам придется чаще заменять фрезу.

Требования к оборудованию

Многие обычные фрезерные станки не подходят для углового фрезерования. Чтобы иметь возможность выполнять угловую обработку, вам, возможно, придется инвестировать в современные станки с ЧПУ.

Общие области применения угловой фрезеровки

Снятие фаски и фаски: Ценно для создания фасок, предотвращения повреждения кромок деталей и улучшения посадки.

Фрезерование V-образных пазов: Применяется для создания V-образных канавок при обработке деталей и декоративных элементов.

Фрезерование резьбы: Важен для создания резьбы на винтах, болтах и других крепежных элементах.

Создание пазов типа "ласточкин хвост": Используется в машиностроении и строительстве для проектирования межблочных соединений и направляющих типа "ласточкин хвост".

Зазубрины и накатка: Используется для создания элементов, улучшающих крепление или захват.

Обработка конических поверхностей: Ценна при проектировании валов, штифтов и т.д., которые полезны в строительстве.

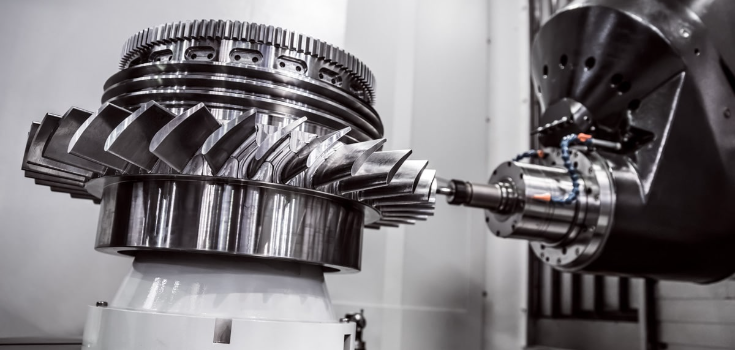

Сложные компоненты Angular: Используется при проектировании аэрокосмических деталей, таких как лопатки турбин, где требуется достаточная точность углов.

Крепежные и инструментальные детали: Важен для изготовления оснастки и приспособлений, используемых в качестве опоры в производственном процессе.

Спиральная фрезеровка: Используется для создания спиральных и винтовых канавок в сверлах, режущих инструментах и т.д.

Угловые слоты: Ценно для создания пазов в механических и структурных компонентах.

Советы по угловому фрезерованию

Угловое фрезерование, как передовая технология обработки, требует определенных навыков и опыта. Приведенные ниже советы помогут вам при выполнении следующих операций по обработке.

Выберите наиболее подходящую фрезу

В зависимости от того, какие компоненты вы хотите создать, вам нужно выбрать тип фрезера.

Для основных операций обработки под углом, таких как создание фасок и скосов, подойдут одноугловые фрезы. Однако для более сложных операций фрезерования, например V-образных пазов, подходят фрезы с двумя углами.

Кроме того, при работе с такими прочными материалами, как стальЛучше всего использовать фрезы с твердосплавным покрытием, поскольку они выдерживают сильное нагревание.

Создайте механизм охлаждения

При выполнении операций углового фрезерования следует ожидать некоторого выделения тепла. Справиться с этим можно, используя подходящую охлаждающую жидкость в зависимости от материалов, с которыми вы работаете.

Для твердых материалов, таких как сталь, используйте охлаждающую жидкость на основе масла и воды. Для менее твердых материалов, таких как алюминий, требуются только туманные охлаждающие жидкости.

Параметры тестовой фрезеровки

Проверка таких параметров фрезерования, как скорость и подача, поможет вам определить оптимальное положение балансировки для вашей обработки.

Это, в свою очередь, помогает устранить ошибки, повысить точность и эффективность, а также увеличить срок службы инструмента. Обычно более мягкие материалы выдерживают большую скорость, чем твердые.

Комбинируйте фрезы, когда это необходимо

Для повышения эффективности может потребоваться комбинирование фрез. Например, при фрезеровании V-образной канавки комбинирование фрез концевая фреза и угловой резец позволят выполнить операцию без замены инструментов.

Измерение углов и проверка поверхности

Хотя угловое фрезерование обеспечивает точность, вы можете проверить измеренные углы с помощью такого инструмента, как угломер. Кроме того, обратите внимание на окончательную отделку, достаточно ли она гладкая или требует доработки.

Обеспечьте поддержку для удерживаемого материала

Установка для угловой обработки должна быть как можно более жесткой. Эта техника фрезерования вызывает сильную вибрацию и поломку инструмента, если не соблюдать осторожность. Поэтому необходимо обеспечить жесткую угловую опору, чтобы удерживать заготовку во время обработки.

Заключение

Угловое фрезерование остается ценной технологией для создания различных угловых промышленных деталей. С его помощью можно получить детали с неизменной точностью, отделкой, эстетикой и дизайном.

На сайте DEKМы ценим точность и эффективность в процессе обработки. За годы работы мы оснастили нашу мастерскую сложными современными станками, которые отвечают требованиям каждого проекта. Если ваш проект предполагает угловую фрезеровку, обработку на станках с ЧПУ или другие процедуры, у нас есть лучшая команда для этой работы.

Обработка с ЧПУ как производственная процедура помогает повысить точность деталей, эффективность работы, скорость и т. д. Однако она имеет множество разновидностей, включая 4-осевую обработку с ЧПУ и 5-осевую обработку с ЧПУ. Решение о выборе зависит от некоторых факторов и их преимуществ.

В этом руководстве мы рассмотрим два типа, плюсы и минусы каждого из них, когда стоит использовать каждый из них, как выбрать наиболее подходящий и многое другое.

Что такое 4-осевая обработка с ЧПУ?

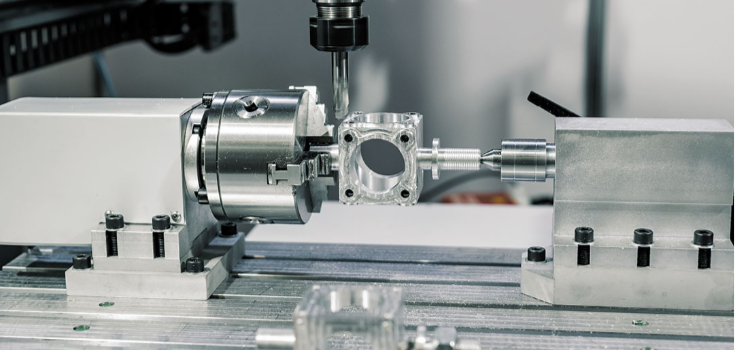

Это процесс обработки, в котором используется 4-осевой станок для вырезания материала до получения желаемой формы или дизайна.

Обычно он имеет 3 основные оси вместе с дополнительной осью, известной как ось A, которая обеспечивает правильное вращательное движение без ручной перестановки.

В отличие от 3-осевого станка с ЧПУ, который обычно имеет оси X, Y и Z, ось A в 4-осевом станке с ЧПУ позволяет гравировать и обрабатывать по вертикальной оси и со всех четырех сторон.

Этот процесс также позволяет добиться большей точности и аккуратности при минимизации затрат и ошибок. Независимо от того, занимаетесь ли вы фрезерованием, состоящим из сверления отверстий или вырезания, 4-осевые станки с ЧПУ подходят больше.

Плюсы и минусы 4-осевой обработки с ЧПУ

Плюсы

- Подходит для более сложных конструкций, форм и углов, с которыми не могут справиться 3-осевые станки.

- Помогает повысить эффективность работы, поскольку не требует ручного перекладывания.

- Позволяет работать непрерывно, повышая тем самым скорость работы.

- Может использоваться для крупносерийного производства.

- Подходит для нескольких типов и размеров материалов.

- Отличная работа, точность и аккуратность.

Cons

- Требует больших затрат на инвестиции и установку.

- Относительно более медленные операции по сравнению с 5-осевыми

- Не подходит для обработки крупных материалов.

Когда следует использовать 4-осевую обработку с ЧПУ?

Вам следует использовать 4-осевую обработку с ЧПУ, когда:

- Работа над операциями, связанными с криволинейными поверхностями и углами с одной осью.

- Обработка деталей, требующих повышенных допусков и точности, с которыми не справляются 3-осевые станки.

- Вы хотите получить большой объем продукции или производства.

- Работа с деталями, имеющими несколько сторон и особенностей

Что такое 5-осевая обработка с ЧПУ?

Так же, как и у 4-осевого станка с ЧПУ, есть дополнительная ось, 5-осевая обработка с ЧПУ включает в себя две дополнительные оси, которые могут быть двумя из трех осей A, B или C. Эти две дополнительные оси также отвечают за вращательную деятельность станка.

Пятиосевая обработка с ЧПУ позволяет осуществлять более сложный производственный процесс, включающий больше геометрических форм и углов, допусков и точности.

3+2-осевая обработка с ЧПУ

Это один из видов 5-осевой обработки с ЧПУ, также известный как позиционная 5-осевая обработка. В этом типе режущее оборудование сохраняет определенный угол, в то время как шпиндель перемещается вокруг двух дополнительных осей.

Таким образом, режущий инструмент не всегда перпендикулярен детали. Существует также индексируемая форма обработки 3+2, которая позволяет вручную изменять угол наклона режущего инструмента во время работы. Она также имеет 2 оси вращения, которые работают по отдельности.

Одновременная 5-осевая обработка с ЧПУ

Также известен как непрерывная 5-осевая обработка. При этом типе обработки режущий инструмент остается перпендикулярным детали, что позволяет станку достигать более сложных участков, обеспечивая качественную обработку поверхности.

Этот метод медленнее, чем обработка по 3+2 осям; однако он позволяет получать более сложные изогнутые конструкции и формы

Плюсы и минусы 5-осевой обработки с ЧПУ

Плюсы

- Может работать с более сложными геометриями и углами.

- Работает на более высокой скорости за одну установку.

- Подходит для высокоточной и качественной обработки.

- Подходит для работы со сложными материалами и при этом занимает меньше времени.

- Может эффективно работать на контурной поверхности.

- Максимально снижает износ инструмента.

Cons

- Требуют больших затрат на приобретение, настройку и обслуживание

- Требуется дополнительное руководство и обучение пользованию.

- Возможно, потребуется дополнительное обучение программированию из-за наличия дополнительных двух осей.

Когда следует выбирать 5-осевую обработку с ЧПУ?

Вам следует использовать 5-осевую обработку с ЧПУ, когда:

- Механическая обработка предполагает более высокую производительность.

- Работа над более сложными геометриями, формами или конструкциями.

- Более высокая точность необходима, например, в медицинской и аэрокосмической отраслях.

- Обработка заготовки с несколькими сторонами и элементами на каждой из них.

В чем разница между 4-осевой обработкой с ЧПУ и 5-осевой обработкой с ЧПУ?

Вот различия между 4-осевой и 5-осевой обработкой с ЧПУ, которые вы должны знать.

Разница в осях

Четырехкоординатные станки с ЧПУ имеют только одну дополнительную ось A, в то время как пятикоординатные станки имеют две, которые могут быть одной из осей A, B или C.

Вращение по осям

4-осевой станок позволяет вращаться только по оси A, а 5-осевой - по двум осям: A, B или C. Эта особенность делает 5-осевую систему более гибкой в плане перемещения режущего инструмента.

Точность и аккуратность

В то время как процесс обработки с ЧПУ известен своей точностью и аккуратностью, 3-осевая обработка с ЧПУ может предложить вам меньшую точность, поскольку она предполагает постоянное изменение положения материала.

С другой стороны, 4-осевая и 5-осевая обработка обеспечивает более высокую точность, так как не требуется ручная перестановка.

Это позволяет избежать отклонений, а также создать несколько рисунков на материале с помощью всего одной установки. Однако 5-осевая обработка обеспечивает большую точность и аккуратность по сравнению с 4-осевой обработкой с ЧПУ.

Время выполнения

При 5-осевой обработке требуется меньше времени на выполнение операций, что позволяет увеличить производительность и повысить эффективность. Это возможно благодаря возможностям многократного резания, которые значительно упрощают обработку.

Гибкость

С точки зрения гибкости, 4-осевые станки с ЧПУ обычно имеют дополнительную ось на оси X. Однако 5-осевые станки могут иметь дополнительную ось на осях XY и Z.

Стоимость

Как правило, 5-осевые станки стоят гораздо дороже 4-осевых. Это объясняется их расширенными функциями и возможностями, позволяющими обрабатывать большие объемы продукции, сложные конструкции и так далее.

Таблица, объясняющая различия между 4-х и 5-ти осевой обработкой с ЧПУ

| Характеристики | Обработка с ЧПУ по 4 осям | 5-осевая обработка с ЧПУ |

| Гибкость | Дополнительная ось A обычно вращается вокруг оси X, что делает движение ограниченным одним направлением. | Две дополнительные оси вращаются по осям XY и Z, две из трех. Это позволяет увеличить число оборотов, чтобы материал можно было обрабатывать с разных сторон. |

| Количество осей | Имеет основные оси XY и Z, а также ось A. | Он имеет оси XYZ и дополнительные 2 оси, которые могут быть двумя из осей AB и C. |

| Объем производства | Может обеспечить высокую производительность, но не такую высокую, как 5-осевой станок. | Может работать с гораздо большими объемами производства. |

| Стоимость | Относительно дешевле, чем 5-осевые | Довольно дорого по сравнению с 4-осевыми станками |

| Приложение | Подходит для операций с несколькими сторонами, углами и отверстиями. | Лучше всего подходит для продвинутой 3D-обработки, требующей высокой точности. |

Применение 4-осевой обработки с ЧПУ в сравнении с 5-осевой обработкой с ЧПУ

Четырех- и пятиосевая обработка с ЧПУ востребована в различных отраслях промышленности. Вот некоторые области применения, на которые стоит обратить внимание.

Обработка с ЧПУ по 4 осям

Автомобиль: Они используются при производстве деталей двигателя. Кроме того, они важны для создания деталей автомобильного кузова.

Аэрокосмическая промышленность: Их точность крайне важна при производстве турбин и деталей планера самолета.

Нефть и газ: Используется для создания качественных компонентов, способных выдерживать жесткие условия эксплуатации.

Электроника: Ценится при производстве корпусов и печатных плат, требующих точности.

5-осевая обработка с ЧПУ

Медицина: Незаменим при производстве медицинского оборудования сложной формы, например, для замены коленного сустава

Энергия: Используется для производства деталей турбин, требующих высокой точности.

Автомобиль: Используется при создании пользовательских компонентов и деталей двигателя.

Аэрокосмическая промышленность: Необходим для создания сложных конструкций компонентов авиадвигателей.

Как выбрать между 4-осевой обработкой с ЧПУ и 5-осевой обработкой с ЧПУ

Бюджет

Поскольку 5-осевые станки предлагают более сложные операции с высокой эффективностью и точностью, они, как правило, стоят дороже. Однако если вы располагаете скромным бюджетом, то вам подойдет 4-осевая обработка, поскольку она предлагает множество ценных функций по умеренной цене.

Объем производства

5-осевые станки с ЧПУ в основном подходят для крупносерийного производства. Если уровень производства невысокий или умеренный, можно рассмотреть 4-осевые станки.

Форма и сложность деталей

Если вы работаете над простой или умеренно сложной деталью, вам подойдет 4-осевой станок. Однако если вы работаете над очень сложными кривыми, формами, геометрией или деталями с жесткими допусками, рассмотрите возможность использования 5-осевой обработки.

Приложение

Ваш выбор также зависит от отрасли, в которой будет использоваться продукция. Аэрокосмические и медицинские компоненты обычно требуют высокой точности и качества, которых чаще всего можно достичь только с помощью 5-осевой обработки с ЧПУ.

Фактор времени

Хотя 5-осевые станки с ЧПУ требуют больше времени на настройку, их скорость производства высока. Для 4-осевых станков настройка проста и быстра, но производство занимает больше времени.

Заключение

В то время как 5-осевая обработка обеспечивает более высокую точность, объем производства и эффективность, 4-осевая обработка подходит, если вы работаете над базовой или умеренной деталью и укладываетесь в приемлемый бюджет.

Если вам нужны качественные и первоклассные услуги по обработке на станках с ЧПУ или вам нужна помощь в выборе между 4-х и 5-ти осевой обработкой, группа экспертов DEK всегда к вашим услугам. Наш цех станков с ЧПУ располагает несколькими передовыми технологическими станками, которые соответствуют требованиям вашего проекта, поэтому связаться с нами сейчас.

Если вам нужны прозрачные, прочные пластиковые детали, которые хорошо выглядят и долго служат, акриловое литье под давлением - надежный способ их изготовления. Из него получаются легкие, глянцевые, устойчивые к солнечному свету и ударам детали.

В этом руководстве вы узнаете, что такое литье акрила под давлением, как работает термопластавтомат, как он превращает ПММА в готовые детали и почему ему доверяют для изготовления высококачественных и точных пластиковых деталей.

Что такое литье акрила под давлением?

Литье акрила под давлением - это способ изготовления пластиковых деталей с использованием акрила, также известного как ПММА или полиметилметакрилат. Сначала акриловую смолу нагревают до тех пор, пока она не расплавится в густую жидкость. Затем машина для литья акрила под давлением выдавливает расплавленный материал в форму. После остывания и затвердевания деталь принимает точную форму формы.

Этот процесс помогает создавать прочные, детализированные детали, которые выглядят чистыми и четкими. Он хорошо работает, когда вам нужно много деталей одинакового размера и формы.

Почему стоит выбрать акрил?

Существует множество причин, по которым вы можете выбрать литье акрила под давлением. Ниже приведены некоторые из преимуществ литья акрила под давлением:

- Не желтеет и не разрушается, пока находится на солнце или на улице.

- Его не так легко разбить, потому что он прочнее стекла при ударе.

- Акрил легче переносить и передвигать, так как он легче стекла.

- Обычно он стоит дешевле стекла и других прозрачных материалов, что помогает вам сэкономить.

- Вы можете легко резать, придавать форму и формовать акрил, что дает вам большую свободу при проектировании деталей.

- Вы можете легко добавить цвет, текстуру или покрытие в соответствии с вашими дизайнерскими потребностями.

- При этом используется более низкая температура обработки, что позволяет экономить энергию и сокращать расходы.

- Он хорошо сохраняет форму и размер даже при изготовлении большого количества деталей.

- Он устойчив ко многим химическим веществам, что делает его пригодным для использования в промышленности.

- Он очень прозрачен, его светопропускание варьируется от 91% до 93%, что идеально подходит для прозрачных деталей.

- Он 100% подлежит вторичной переработке, что делает его более экологичным, чем стекло.

Свойства акриловых материалов

Вот важные свойства акрила:

| Тип | Значение |

| Плотность | 1,13-1,19 грамма на см³ |

| Скорость усадки | 0,4% - 0,61% |

| Твердость по Роквеллу | 71 - 102 Р |

| Прочность на разрыв | От 6 390 до 10 700 PSI |

| Удлинение при разрыве | 3% - 12% |

| Модуль упругости | От 247 000 до 509 000 PSI |

| Прочность на изгиб | От 6 770 до 18 900 PSI |

| Ударная прочность | 1,0 - 1,2 кДж/м² |

| Температура отклонения тепла | От 85°C до 95°C до изгиба |

| Теплопроводность | Около 0,19 Вт/м K |

| Поглощение воды | Около 0,3% до 0,5% |

| Температура сушки | 75°C - 91°C |

| Время высыхания | 3,4 - 5,1 часа |

| Температура расплава | 225°C - 272°C |

| Температура пресс-формы | 59,4°C - 81,1°C |

Процесс литья акрила под давлением: Шаг за шагом

Вот как происходит процесс литья акрила под давлением, шаг за шагом:

Шаг 1: Подготовьте материал

Для начала высушите акриловые гранулы в течение литьё под давлением. При этом удаляется влага, что позволяет избежать образования пузырей или дефектов на готовой детали.

Шаг 2: Расплавление и впрыскивание

Вы подаете сухие гранулы в машину для литья акрила под давлением. Машина нагревает гранулы до расплавления, а затем впрыскивает расплавленный материал. акрил в форму под высоким давлением.

Шаг 3: Охладите форму

После заливки формы акрил быстро остывает и затвердевает, принимая нужную форму.

Шаг 4: Снять и обработать деталь

После охлаждения форма открывается, и вы извлекаете деталь. Возможно, вам понадобится подправить, отполировать или покрасить ее, чтобы придать ей желаемый вид.

Руководство по проектированию для литья акрила под давлением

При работе с акриловым литьем под давлением необходимо соблюдать несколько важных правил проектирования. Они помогут вам избежать проблем и убедиться, что ваши детали получаются чистыми и точными.

Толщина стенок

Толщина стенок должна составлять от 0,025 до 0,150 дюйма (от 0,635 до 3,81 мм). Старайтесь, чтобы толщина была одинаковой по всей детали. Если стенки будут неровными, деталь может деформироваться или треснуть.

Углы и радиусы

Не используйте острые углы. Вместо этого закруглите их. Хорошим правилом является использование радиуса, который составляет не менее 25% от толщины стенки. Для более прочных деталей стремитесь к 60%. Это поможет акрилу лучше растекаться и уменьшит напряжение в детали.

Углы наклона

Добавить угол осадки от 0,5° до 1° на вертикальных стенках. Это облегчает извлечение детали из формы. Если вы изготавливаете прозрачные детали, вам может понадобиться больший угол для получения гладкой поверхности.

Допуски

Для обычных деталей размером менее 160 мм вы можете рассчитывать на допуски от 0,1 мм до 0,325 мм.

Для более точных деталей размером менее 100 мм допуски могут составлять от 0,045 мм до 0,145 мм.

Советы по обработке для достижения лучших результатов

Вот несколько советов, которые вы можете использовать при литье акрила под давлением:

- Акрил впитывает влагу, что может привести к помутнению или появлению дефектов. Перед использованием высушите акриловые гранулы для литья под давлением в течение 3,4-5,1 часа.

- Установите правильную температуру литья акрила под давлением, не слишком высокую и не слишком низкую. Слишком сильный нагрев может разрушить материал, что приведет к появлению следов от ожогов. Слишком низкий нагрев не позволит материалу правильно затекать в форму.

- Акрил требует большего давления, так как он более густой при плавлении. Используйте ровно столько, чтобы заполнить форму.

- Слишком сильное давление может привести к прилипанию детали, а слишком слабое - к неполной детали.

- Используйте умеренную скорость впрыска. Слишком высокая скорость может привести к появлению следов ожогов или неровной поверхности. Слишком медленная скорость может привести к неполному заполнению формы.

- При охлаждении акрил сжимается на 0,4% до 0,61%. Предусмотрите это при проектировании пресс-формы. Усадка может меняться в зависимости от давления, температуры литья акрила под давлением и времени, в течение которого вы можете поддерживать давление.

Области применения литья акрила под давлением

Акриловые детали, изготовленные методом литья под давлением, можно встретить во многих повседневных и промышленных изделиях, например, в следующих:

- Оптические линзы

- Дисплейные панели

- Светлые обложки

- Автомобильные задние фонари

- Защитные чехлы

- Корпуса для медицинских приборов

- Вывески и торговые витрины

- Аквариумы

- Чехлы для телефонов

- Косметические контейнеры

- Осветительные приборы

- Сменные стеклянные панели

Высококачественные услуги компании DEK по литью акрила под давлением

Компания DEK предлагает прозрачные, прочные и точные акриловые детали, изготовленные с помощью передовых технологий литья акрила под давлением. Мы используем лучшие акриловые гранулы для литья под давлением и квалифицированные процессы, чтобы ваши детали отлично выглядели и хорошо работали.

Свяжитесь с нами Если вам нужны надежные и высококачественные детали из акрила для литья под давлением, изготовленные эффективно и отвечающие требованиям вашего проекта, обращайтесь к нам.

Заключение

В заключение можно сказать, что литье акрила под давлением - это отличный способ изготовить прозрачные, прочные и детализированные пластиковые детали, которые прослужат долго. Этот процесс экономит энергию, устойчив к химическим веществам и подлежит переработке. Вы нагреваете акрил и формируете его в пресс-форме, чтобы получить легкие и прочные детали. Соблюдая правильные шаги и правила проектирования, вы получите детали, которые будут отлично выглядеть и хорошо работать.

Вопросы и ответы

При какой температуре производится литье акрила?

Формование акрила обычно происходит при температуре от 160 до 210°C, в зависимости от конкретного сорта. ПММА.

Можно ли придать акриловым деталям, отлитым под давлением, индивидуальные цвета или текстуру?

Да. Вы можете изготовить детали из акрила, отлитые под давлением, с различными цветами, текстурами и отделкой поверхности, чтобы они соответствовали вашему дизайну.

Чем литье акрила под давлением отличается от других процессов литья пластмасс?

Литье акрила под давлением отличается от других процессов литья пластмасс тем, что оно направлено на производство прозрачных, прочных деталей с высокой точностью, с использованием определенных температур и этапов сушки для предотвращения дефектов.

Никель - это прочный металл серебристого цвета, который используется во многих изделиях, таких как нержавеющая сталь, аккумуляторы и реактивные двигатели. Одно из важных свойств никеля - его плотность.

Понимание плотности никеля поможет вам узнать, насколько он тяжел и как он проявляет себя в различных областях применения. В этом руководстве вы узнаете, что такое никель, как измеряется его плотность и как он сопоставляется с другими металлами.

Что такое никель?

Никель - это металл с символом Ni и атомным номером 28. При комнатной температуре (около 20°C или 68°F)

Какова плотность никеля?

Плотность никеля составляет около 8,907 грамма на кубический сантиметр (г/см³). Это означает, что никель тяжелее многих других металлов того же размера, что влияет на его использование в различных изделиях.

Плотность в различных единицах измерения:

В килограммах на кубический метр (кг/м³): Около 8,907 кг/м³

В фунтах на кубический дюйм (lb/in³): Около 0,323 фунтов на дюйм

Измерение и расчет плотности никеля

Чтобы измерить плотность металлического никеля, можно воспользоваться несколькими простыми методами. Один из них - использование принципа Архимеда. При этом методе вы опускаете металл в воду и смотрите, сколько воды он вытолкнет. Это говорит об объеме. Другой способ - измерить вес (массу) и размер (объем) металла, а затем по формуле найти его плотность.

Факторы, влияющие на плотность никеля

Это лишь немногие вещи, которые могут изменить плотность никелевого металла:

Температура

Плотность никеля меняется в зависимости от температуры. Когда он нагревается, металл немного расширяется, из-за чего его плотность немного уменьшается. Когда он остывает, металл сжимается, поэтому его плотность немного увеличивается.

Состав сплава

Никель часто смешивается с другими металлами, как, например, в нержавеющей стали, что изменяет ее плотность. Например, нержавеющая сталь содержит никель, хром и другие металлы, поэтому ее плотность отличается от плотности чистого никеля.

Чистота металла

Чистый никель имеет постоянную плотность около 8,907 г/см³. Но в реальных условиях применения никель обычно смешивают с другими металлами, что может изменить его плотность. Никель высокой чистоты, используемый для точных работ, сохраняет плотность, близкую к 8,907 г/см³.

Проблемы при обработке никеля

Чтобы добиться лучших результатов, вам также необходимо знать о трудностях, возникающих при обработке никеля:

Усиление работы

Никель быстро затвердевает в процессе обработки. Это означает, что по мере обработки он становится тверже и прочнее, что может привести к быстрому износу инструментов и усложнить точность обработки.

Высокая сила резания

Никель прочен и крепок, поэтому для его резки требуется большее усилие, чем для других материалов. Это создает дополнительную нагрузку на инструменты и станки, поэтому для работы с ним вам потребуется прочное и качественное оборудование.

Теплопроводность

Никель плохо передает тепло, поэтому при обработке он может сильно нагреваться. Чтобы избежать перегрева, повреждения инструментов или деформации заготовки, вам понадобятся хорошие методы охлаждения.

Применение никеля

Никель - гибкий металл, имеющий множество применений, и вот некоторые из основных вариантов его использования, с которыми вы можете столкнуться:

Производство нержавеющей стали

Никель является важной составляющей нержавеющей стали, составляя около 8-12%. При добавлении в сталь он помогает материалу противостоять ржавчине и коррозии. Благодаря этому он отлично подходит для изготовления кухонных инструментов, столовых приборов, промышленного оборудования и строительных материалов.

Производство аккумуляторов

Никель используется во многих типах аккумуляторов, таких как никель-кадмиевые (NiCd), никель-металлгидридные (NiMH) и литий-ионный. Его можно найти в аккумуляторах для электроники, электромобилей и электроинструментов, потому что он удерживает много энергии и хорошо работает при разных температурах.

Электроника и электрические компоненты

Магнитные и антикоррозийные свойства никеля делают его полезным в электроника. Оно используется в разъемах, переключателях и других деталях. Вы также можете увидеть никелирование, применяемое для улучшения проводимости и долговечности электрических контактов.

Аэрокосмическая и оборонная промышленность

Никелевые сплавы используются в аэрокосмической и оборонной промышленности, поскольку они обладают высокой жаропрочностью и могут работать в сложных условиях. Суперсплавы на основе никеля можно встретить в таких изделиях, как турбинные двигатели и сопла ракет, которые должны хорошо работать при высоких температурах и давлении.

Морское применение

Никелевые сплавы используются в морской среде, чтобы противостоять коррозии в морской воде. Вы можете найти эти сплавы в судостроении, на морских платформах и в другом морском оборудовании, что помогает им служить дольше и надежно работать в сложных условиях.

Плотность никеля по сравнению с другими металлами

Когда вы сравниваете никель с другими металлами, его плотность дает представление о том, насколько он тяжел и прочен. Никель плотнее алюминия (2,70 г/см³) и титана (4,506 г/см³), что делает его тяжелее, но и прочнее для некоторых применений. Это важно, когда вы выбираете материалы для таких вещей, как структурные детали, где важны и вес, и прочность.

Никель имеет меньшую плотность, чем такие металлы, как свинец (11,35 г/см³) и вольфрам (19,3 г/см³), которые гораздо тяжелее и используются в ситуациях, когда требуется большая масса или сильное экранирование. Тем не менее, более высокая плотность никеля по сравнению с более легкими металлами придает ему прочность и долговечность, необходимые в сложных условиях.

DEK предлагает услуги по точной механической обработке никелевых деталей

На сайте DEKМы производим высококачественные никелевые детали, которые отличаются прочностью, долговечностью и устойчивостью к коррозии. Если вам нужны детали для аэрокосмической, электронной или других отраслей промышленности, мы гарантируем, что каждая из них будет точно соответствовать вашим требованиям.

Мы поможем вам изготовить нужные никелевые детали для ваших проектов, чтобы они хорошо работали и служили дольше. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши производственные потребности.

Заключение

Плотность металлического никеля составляет 8,907 г/см³, и это придает ему прочность, долговечность и устойчивость к коррозии. Именно поэтому он является важным материалом для высокопроизводительных и промышленных применений.

Одним словом, плотность никеля влияет на его физические свойства и определяет, насколько он полезен в таких областях, как машиностроение, производство, электроника и т. д.

Вопросы и ответы

Какова плотность оксида никеля?

Оксид никеля(II) (NiO) имеет плотность около 6,72 грамма на кубический сантиметр (г/см³) при комнатной температуре.

Какова плотность никель-алюминиевой бронзы?

Сплавы никель-алюминиевой бронзы, такие как C95800, имеют плотность около 7,64 г/см³ при 20°C.

Чем истинная плотность никеля отличается от теоретической?

Истинная плотность никеля, измеренная экспериментально, составляет примерно 8,907 г/см³. Теоретическая плотность, рассчитанная на основе его кристаллической структуры, немного выше - 8,917 г/см³.

Какова плотность никеля при температуре 20 градусов Цельсия?

При 20°C плотность чистого никеля составляет примерно 8,907 г/см³

Если вы работаете с обработанными, штампованными или литыми деталями, вы знаете, что заусенцы могут стать большой проблемой. Эти маленькие, но нежелательные кусочки материала могут повлиять на качество, безопасность и производительность ваших деталей.

В этом руководстве по снятию заусенцев мы рассмотрим различные методы и типы снятия заусенцев.

Что такое дебурринг?

Заусенец - это неровная кромка или лишний металл на поверхности металлического изделия. Он может выглядеть как зазубренный край на металле, разрезанном холодной пилой, горячей пилой или пламенным резаком, или как излишек металла вдоль сварного шва. При резке металла холодной пилой заусенцы обычно образуются на концах, а их размер зависит от зазора между режущими дисками.

Поскольку полностью избежать заусенцев невозможно, обычно допускается некоторое их количество. Однако для сварных труб заусенцы внутри и снаружи должны быть удалены, поскольку они могут повлиять на работу детали. При обработке различные инструменты для удаления заусенцев помогают точно формовать детали, сглаживая неровные края.

Почему они образуются и как".

Заусенцы могут образовываться по разным причинам при резке листового металла. Вот наиболее распространенные причины:

- Более твердые материалы нелегко резать. Они могут сопротивляться инструменту и ломаться с неровными краями.

- Если резать слишком быстро, под воздействием тепла и давления материал может деформироваться, что приведет к появлению заусенцев.

- Тупой или изношенный инструмент не будет резать чисто, что может привести к неровным краям и заусенцам.

- Если вы используете неправильную смазку, трение и нагрев увеличиваются, что повышает вероятность появления заусенцев.

- Если ваш инструмент не подходит по форме или размеру для данной работы, он может давить на материал, а не резать его ровно.

- Если двигать инструмент слишком быстро, материал не выдерживает давления и образует заусенцы. Если двигаться слишком медленно, материал может накапливаться на инструменте и также вызывать заусенцы.

- Слишком сильный нагрев может размягчить металл, что облегчит образование заусенцев.

- Если поверхность шероховатая, инструмент может резать неравномерно, что увеличивает вероятность появления заусенцев.

- Неровная траектория реза может привести к образованию неровных срезов, что приведет к появлению заусенцев.

- То, как инструмент выходит из металла, влияет на чистоту кромки. Плохой угол может привести к образованию заусенцев.

- Маленькие края концентрируют напряжение, что повышает вероятность образования заусенцев.

- Если материал слишком гибкий, то вместо чистого реза он может согнуться, образуя заусенцы.

- Слишком сильная вибрация может заставить инструмент отклониться от курса, что приведет к появлению неровных краев.

- Если приложить слишком большое усилие, материал может сместиться и образовать заусенцы. Слишком малое усилие также может привести к неполному разрезу, что приведет к образованию заусенцев.

- Способ изготовления металла (его зернистость и состав) влияет на его реакцию при резке, что может привести к образованию заусенцев.

Почему удаление заусенцев имеет значение?

Заусенцы могут выглядеть как небольшие дефекты, но они могут стать причиной больших проблем, если их не устранить:

- Острые заусенцы могут порезать или поранить вас при работе с деталями.

- Из-за них изделие может выглядеть плохо, не подходить по размеру или работать неправильно.

- Заусенцы могут мешать при сборке деталей.

- Заусенцы могут задерживать влагу и грязь, что приводит к ржавчине и повреждениям.

- Заусенцы приводят к ускоренному износу оборудования.

- Заусенцы препятствуют точной обработке.

Различные типы заусенцев

Заусенцы можно разделить на два основных типа в зависимости от их формы и способа образования.

Типы заусенцев по форме

Заусенцы для летящих кромок

Заусенцы на отлетевших краях, также называемые наплывами или вспышками, обычно появляются в местах соприкосновения двух частей пресс-формы или в местах прижима машины. Они часто возникают, когда пресс-форма или машина недостаточно плотно прижимаются.

Острые заусенцы

Острые заусенцы выглядят как битое стекло с острыми краями. Они могут плотно прилегать к поверхности, а нижняя сторона среза может казаться шероховатой.

Всплески

Брызги возникают, когда расплавленный металл случайно выплескивается за пределы основной рабочей зоны. После охлаждения он застывает, образуя неровные участки на поверхности или краях.

Виды заусенцев по способу их образования

Пуассон Беррс

Заусенцы Пуассона образуются, когда давление растягивает края материала. Это также может произойти, когда режущий инструмент давит на металл, создавая заусенец в месте входа.

Заусенцы для галтовки

Заусенцы возникают, когда остатки материала складываются при движении режущего инструмента. Глубокие пропилы могут усугубить образование заусенцев. Использование гибких материалов может помочь предотвратить их появление.

Заусенцы

Рваные заусенцы появляются, когда материал разрывается, а не разрезается начисто.

Заусенцы

Заусенцы - это остатки материала, оставшегося после резки, распиловки или механической обработки. Они могут выглядеть как приподнятые бугорки или неровные края.

Горячие заусенцы

Горячие заусенцы, также называемые шлаком или брызгами, образуются, когда расплавленный металл застывает после сварки, плазменной или лазерной резки. Они возникают из-за неравномерного охлаждения и остаточного теплового напряжения.

4 различных вида удаления заусенцев

Методы удаления заусенцев можно разделить на четыре основные категории.

Грубый уровень (жесткий контакт)

При этом методе для удаления заусенцев используются такие инструменты, как напильники, наждачная бумага и абразивные головки. Он включает в себя такие процессы, как резка, фрезерование, опиливание и заглаживание. Большинство компаний используют этот метод, потому что он прост и легко выполним.

Однако он хорошо работает только с деталями базовой формы и внешними заусенцами. Он не удаляет заусенцы со сложных деталей с небольшими отверстиями. Поскольку этот метод в основном выполняется вручную, он занимает больше времени и может быть дорогостоящим из-за трудозатрат.

Общий класс (мягкий контакт)

Этот метод включает в себя ленточное шлифование, полировку, пескоструйную обработку и вибрацию. Многие компании используют его в качестве первого этапа для удаления больших поверхностных заусенцев. Он позволяет очистить сразу большую площадь, поэтому полезен для небольших деталей, изготавливаемых в больших количествах. Однако он не всегда удаляет все заусенцы, поэтому может потребоваться дополнительное ручное удаление заусенцев или использование другого метода для завершения процесса.

Тонкий класс (гибкий контакт)

Этот метод включает в себя такие процессы, как промывка, электрохимическая обработка, электрополировка и прокатка. Некоторые компании используют высокоточные штампы и вырубные станки для более точного удаления заусенцев. Этот метод намного быстрее и эффективнее, чем ручное удаление заусенцев.

Однако вам может потребоваться приобрести специальные инструменты, которые могут стоить недешево. Этот метод лучше всего подходит для деталей простой формы и является хорошим выбором, если вам нужен более точный и эффективный процесс удаления заусенцев.

Сверхточный уровень (точный контакт)

Этот метод включает в себя такие передовые технологии, как снятие заусенцев потоком трения, снятие заусенцев магнитной фрезой и электролитическое снятие заусенцев (ECD). При ECD химический процесс быстро растворяет заусенцы. Заготовка подключается к источнику питания, и на нее подается жидкий раствор. При подаче электричества заусенцы растворяются и удаляются.

Однако, поскольку раствор является коррозионным, сразу после удаления заусенцев необходимо очистить и защитить деталь от ржавчины. Этот метод очень быстрый, часто занимает всего несколько секунд или минут, и отлично подходит для удаления заусенцев в труднодоступных местах. Однако он более дорогой, поскольку требует специального оборудования и материалов.

Пошаговый процесс удаления заусенцев

Выполните следующие шаги, чтобы подготовиться:

Выберите правильный инструмент

Выбирайте инструмент в зависимости от типа и размера заусенцев. Для больших заусенцев используйте механические инструменты, а для точных работ - специальные методы, например электрохимическое удаление заусенцев.

Проверьте материал

Посмотрите на материал и на то, насколько велики заусенцы. Для разных материалов требуются разные методы удаления заусенцев.

Настройте инструмент

Убедитесь, что ваш инструмент настроен на правильную скорость, давление и угол. Это важно для станков и автоматических систем удаления заусенцев.

Проверьте безопасность

Осмотрите все оборудование, чтобы избежать несчастных случаев. Убедитесь, что все установлено правильно, защитные щитки на месте, а ограждения надежно закреплены.

Выполните тестовый запуск

Сначала попробуйте инструмент на образце. При необходимости измените настройки, чтобы получить желаемую отделку.

Наиболее практичные методы удаления заусенцев

Существуют различные способы удаления заусенцев, включая механическое, ручное, электрохимическое и термическое удаление заусенцев.

Механическое удаление заусенцев

При этом методе для удаления заусенцев используются специальные инструменты: щетки, фрезы и полировальные инструменты. Он хорошо подходит как для внутренних, так и для внешних кромок, делая их гладкими и округлыми. Механическое удаление заусенцев отлично подходит для деталей сложной формы.

Ручное удаление заусенцев

При этом методе заусенцы удаляются вручную с помощью различных инструментов. Он универсален и может применяться для многих типов деталей, но требует больше времени, чем другие методы.

Электрохимическое удаление заусенцев

Этот метод позволяет быстро и безопасно удалять заусенцы с твердых металлов с помощью электрического процесса.

Термическое удаление заусенцев

В этом методе для удаления заусенцев используется смесь топлива, кислорода и тепла. Это эффективный способ очистки деталей.

Автоматизированное удаление заусенцев

Автоматизированное удаление заусенцев сглаживает неровности на деталях машин, повышая их безопасность и улучшая производительность. Она работает быстрее и лучше, чем ручное удаление заусенцев, легко достигая всех кромок. Использование автоматизированных систем помогает быстро удалять заусенцы и легче управлять процессом.

Ручное удаление заусенцев в сравнении с автоматическим удалением заусенцев

Если вы снимаете заусенцы вручную, вы используете ручные инструменты, такие как напильники или щетки. Это хорошо подходит для небольших работ или сложных форм, но требует времени и может быть неравномерным. При автоматизированном снятии заусенцев используются станки или роботы, поэтому процесс происходит быстрее и более последовательно, особенно при выполнении крупных проектов. Поначалу это стоит дороже, но со временем позволяет сэкономить на трудозатратах.

Если вам нужна гибкость, выбирайте ручное управление, а если скорость и точность - автоматизацию.

Инструменты и оборудование для снятия заусенцев

Вы можете использовать различные инструменты в зависимости от материала и вида работ. Вот некоторые распространенные инструменты и оборудование для снятия заусенцев:

Ручные инструменты

Ножи для снятия заусенцев: Для удаления заусенцев вручную можно использовать нож для снятия заусенцев. Эти ножи обеспечивают хороший контроль. Они отлично подходят для небольших или деликатных деталей.

Скребки: Скребки помогают удалять заусенцы с плоских поверхностей и краев. Они бывают разных форм и размеров и подходят для разных материалов.

Механическое оборудование

Станки для снятия заусенцев: Станки для снятия заусенцев выполняют работу автоматически, быстрее и стабильнее. Эти станки полезны для больших проектов и различных типов материалов.

Тумблеры и вибрационные финишеры: Они встряхивают или вращают детали с абразивными материалами, чтобы удалить заусенцы. Эти станки отлично подходят для одновременной обработки множества мелких деталей.

Передовые системы удаления заусенцев

Лазерное удаление заусенцев: Лазерная зачистка удаляет заусенцы с помощью мощного лазера. Этот метод очень точен и хорошо работает с материалами, которые могут быть повреждены физическими инструментами.

Роботизированное снятие заусенцев: Роботизированная система удаления заусенцев использует запрограммированных роботов для удаления заусенцев. Эта система лучше всего подходит для детальных или повторяющихся задач, поскольку она быстра и точна.

Советы по снятию заусенцев в зависимости от материала

Для достижения наилучших результатов при обработке различных материалов требуются особые методы удаления заусенцев. Вот как можно подходить к снятию заусенцев с различных материалов:

Металл

Для алюминийВибрация, пескоструйная обработка или ролики работают хорошо, но некоторые заусенцы все же придется удалять вручную. Нержавеющая сталь более твердая, поэтому использование специальных инструментов облегчает процесс.

Пластик и композит

Пластмассы можно зачистить галтовкой, шлифовкой или абразивной обработкой, чтобы сгладить края. Композитные материалы требуют осторожного обращения, чтобы не повредить их, поэтому лучше всего использовать гидроабразивную резку или ручные инструменты.

Экзотический сплав

Титан трудно поддается зачистке и может перегреваться, поэтому требуются специальные инструменты. Инконель - прочный материал, для достижения наилучших результатов требуются высокоэнергетические методы, такие как центробежная дисковая обработка.

Какой метод лучше всего подходит для вашего проекта?

Выбор правильного метода зависит от вашей отрасли и производственных потребностей. Чтобы понять, какой метод использовать, следуйте следующим рекомендациям:

Знайте материал и форму детали

Для разных материалов требуются разные методы удаления заусенцев. Металлы, пластмассы и резина реагируют по-разному. Сложные детали могут нуждаться в точных методах, таких как лазерное или электрохимическое удаление заусенцев, в то время как простые детали обрабатываются механическими или ручными методами.

Определите тип заусенцев

Расположение и тип заусенцев имеют значение. Термическое удаление заусенцев хорошо подходит для внутренних заусенцев, а криогенное удаление заусенцев - для материалов, которые становятся хрупкими на холоде.

Оцените объем производства

При больших объемах производства автоматизированные методы, такие как механическое удаление заусенцев, экономят время и деньги. Для небольших партий или прототипов более доступным выбором является ручное удаление заусенцев.

Учет затрат и ресурсов

Некоторые методы, например лазерное или электрохимическое удаление заусенцев, требуют дорогостоящего оборудования и обучения. Ручные методы требуют квалифицированных работников, но стоят дешевле.

Оцените необходимый уровень точности

В высокоточных отраслях, таких как аэрокосмическая и медицинская, требуются более совершенные методы удаления заусенцев. Для менее ответственных деталей можно использовать более простые и дешевые варианты.

Безопасность и экологические соображения

Некоторые методы, например термическое удаление заусенцев, требуют соблюдения строгих правил безопасности. Также учитывайте, как процесс влияет на окружающую среду, особенно если при этом образуются отходы или выбросы.

Время выполнения заказа

Некоторые методы удаления заусенцев занимают больше времени, чем другие. Если у вас сжатые сроки, выберите более быстрый метод, который при этом соответствует стандартам качества.

Заключение

Удаление заусенцев - важный этап производства, который помогает повысить качество, безопасность и производительность деталей. Выбрав правильный метод снятия заусенцев, вы сможете обеспечить гладкие края, предотвратить появление дефектов и продлить срок службы вашего оборудования.

DEK предлагает экспертные услуги по удалению заусенцев и высокоточные решения, которые помогут вам добиться гладких и безупречных деталей с высокой эффективностью. Свяжитесь с нами сегодня, чтобы оптимизировать свой производственный процесс!

Если вы работаете с металлическими или пластиковыми деталями, вы наверняка слышали о вертикальных обрабатывающих центрах (VMC). Эти станки широко используются в производстве для точной резки, придания формы и сверления материалов. Давайте поговорим подробнее о вертикальных обрабатывающих центрах в этом информационном руководстве.

Что такое вертикальный обрабатывающий центр?

Вертикальный обрабатывающий центр (VMC) - это мощный инструмент, используемый в станках с ЧПУ. Он предназначен для создания точных отверстий и форм на плоских поверхностях. Станок работает в вертикальном направлении, используя шпиндель, который движется вверх и вниз под крутым углом.

Благодаря компьютеризированному управлению вертикальный обрабатывающий центр может автоматизировать такие задачи, как выбор и вращение инструментов, повторение движений и точное формование материалов. Эти передовые станки с ЧПУ значительно повысили производительность фрезерования. Различные модели отличаются друг от друга количеством осей, выполняемыми функциями и дополнительными возможностями.

Вертикальный обрабатывающий центр можно считать надежной и эффективной рабочей лошадкой в производстве. Он изготавливает детали с высокой точностью за меньшее время. Его прочная конструкция позволяет ему обеспечивать превосходный крутящий момент, мощность и скорость. Благодаря высокому уровню автоматизации он может работать с различными материалами, а также помогает снизить производственные затраты.

Основные принципы работы вертикальных обрабатывающих центров

Вертикальный обрабатывающий центр работает по проектной модели деталей, которые вы хотите изготовить. Инструменты и настройки, необходимые для изготовления деталей, преобразуются в код, который понимает система числового программного управления станка.

Станок следует программе обработки, которая автоматически выполняет инструкции ЧПУ. Эти инструкции обычно хранятся на дисках или перфолентах, которые затем поступают на устройство ввода станка. Вы можете считывать эту информацию и передавать ее в систему числового программного управления. Также можно отправить программу напрямую с помощью компьютера, подключенного к обрабатывающему центру.

Вертикальный обрабатывающий центр обычно перемещается в трех направлениях (X, Y и Z). Он также имеет вращающийся стол, прикрепленный к рабочей поверхности, что облегчает создание круглых деталей.

Основные части вертикального обрабатывающего центра

Вертикальный обрабатывающий центр состоит из нескольких важных частей, которые работают вместе для изготовления деталей в соответствии с производственными стандартами. К ним относятся:

Вращающийся шпиндель

Шпиндель - это вращающийся вал, на котором закреплен режущий инструмент или заготовка. Обычно он располагается вертикально (вверх и вниз) и помогает позиционировать, поддерживать и вращать заготовку во время обработки.

Вращающиеся столы

Добавление дополнительных осей вращения превращает базовый 3-осевой станок в 4-осевой или 5-осевой. Это позволяет легче изготавливать сложные детали, например лопатки турбин.

Рабочий стол

Это плоская поверхность, на которую вы помещаете заготовку. Вы можете закрепить ее непосредственно или использовать зажимы и приспособления. Стол перемещается в трех направлениях:

- Ось X (слева и справа)

- Ось Y (спереди и сзади)

- Ось Z (вверх и вниз)

Это движение позволяет придать заготовке различные свойства.

Смена инструмента

Эта система автоматически переключает инструменты для выполнения различных задач. Это делает процесс обработки более быстрым и эффективным.

Система охлаждения

В большинстве станков используется система охлаждения, в которой циркулирует жидкость (например, вода, смешанная с маслом) для поддержания режущих инструментов и деталей в охлажденном и смазанном состоянии.

Быстрозагружаемые погрузчики

Автоматизированные загрузчики, такие как челночные столы, помогают быстро размещать детали, сокращая время простоя и повышая эффективность.

Корпуса/полные крышки

Эти крышки предотвращают разбрызгивание металлической стружки и охлаждающей жидкости. Они также помогают защитить машиниста и сохранить рабочую зону в чистоте.

Шнековый транспортер

Эта система автоматически удаляет металлическую стружку из рабочей зоны, поэтому вам не придется выгребать ее вручную. Это помогает поддерживать бесперебойную работу машины.

Общие области применения вертикальных обрабатывающих центров

Если вы новичок в этой технологии, ознакомление со схемой вертикального обрабатывающего центра поможет вам понять, как он работает. В нем есть вертикальный шпиндель, который перемещается вверх и вниз, и стол, на котором хранится обрабатываемый материал. Вы также можете спросить: "Что можно сделать на вертикальном обрабатывающем центре?" Вот некоторые из них:

Формирование сложных деталей

Некоторые детали, например корзины или основания, имеют неправильную форму, которую сложно обрабатывать. Вертикальный обрабатывающий центр с устройством смены паллет облегчает создание таких сложных деталей, позволяя автоматически переключать заготовки.

Изготовление деталей в форме коробок

Детали коробчатого типа, такие как блоки двигателей и корпуса шестеренчатых насосов, имеют множество полостей и систем отверстий. Они часто встречаются в автомобилях и самолетах. Вертикальный обрабатывающий центр с двумя колоннами идеально подходит для обработки больших и тяжелых деталей с высокой точностью. Этот тип станка обеспечивает дополнительную устойчивость и прочность.

Вырезание криволинейных или детальных рисунков

Некоторые детали, такие как пропеллеры, кулачки и крыльчатки, имеют детальные кривые и контуры. Вертикально-шпиндельный обрабатывающий центр помогает создавать такие сложные формы с высокой точностью. Он особенно полезен в таких отраслях, как авиация и транспорт, где важна точность.

Изготовление прототипов деталей

Если вам нужно создать новые детали или протестировать детали разных размеров, вертикальный обрабатывающий центр обеспечит вам гибкость. Вы можете быстро изменить программу, изменить размеры деталей или настроить параметры производства. Таким образом, он идеально подходит для изготовления небольших партий и тестирования новых изделий.

Обработка плоских и цилиндрических деталей

На вертикальном обрабатывающем центре можно изготавливать детали для плат, гильз и пластин. Эти детали часто имеют шпоночные пазы или радиальные отверстия. Примером могут служить втулки валов и пластины с множеством отверстий, например, крышки двигателей. Вертикальный обрабатывающий центр помогает обрабатывать эти детали быстро и точно.

Преимущества VMC

Использование вертикального обрабатывающего центра имеет множество преимуществ, и вот некоторые из них:

Повышает скорость производства

VMC помогают выполнять работу без снижения качества и потери ресурсов. Автоматизация делает их еще более эффективными, поскольку задачи настройки выполняются отдельно от собственно обработки.

Простота использования и экономия времени

Станки VMC спроектированы таким образом, чтобы вы могли хорошо видеть свою работу. Это помогает быстро обнаружить и устранить проблемы, в то время как фрезерование. Простое управление ЧПУ облегчает программирование, а конструкция станка позволяет быстрее настраивать заготовки. Это означает, что вы тратите меньше времени на настройку и программирование.

Занимает меньше места

VMC занимает лишь одну треть площади горизонтального обрабатывающего центра. Поскольку он экономит много места, VMC - отличный выбор для небольших предприятий.

Более доступные по цене, чем горизонтальные машины

Вертикальный обрабатывающий центр стоит меньше, чем горизонтальный. Первоначальные инвестиции ниже, и вы также можете сэкономить на производственных затратах.

Особенности вертикального обрабатывающего центра

Ниже мы расскажем о том, какими характеристиками обладает вертикальный обрабатывающий центр.

Сильная способность к резке металла

Ваш вертикальный обрабатывающий центр должен быть способен резать широкий спектр материалов. Хорошая режущая способность - это ключ к повышению производительности. Поэтому шпиндель - одна из важнейших характеристик, на которую следует обратить внимание при выборе станка.

Крепление и потенциал 4-й оси

Хороший станок должен позволять легко настраивать приспособления и использовать 4-ю ось, когда это необходимо. Если программное обеспечение слишком сложное, оно замедляет работу. Простая и эффективная система экономит время и увеличивает время работы станка.

Расширенное программное обеспечение для управления

Программное обеспечение вашей машины может как помочь, так и ограничить хранение данных, установку координат, зондирование и работу в сети. Если интерфейс сложен в использовании, вы будете тратить время на решение проблем вместо того, чтобы работать. Простая, удобная для пользователя система обеспечивает бесперебойную работу.

Поддержка и потенциал инструментов

Вам нужно, чтобы ваш VMC обрабатывал различные детали, быстро переключался с одной работы на другую и поддерживал качество инструмента. Если станок не предназначен для этого, это может привести к частым простоям, увеличению затрат, задержкам и упущенной выгоде. Вот почему станок с надежной поддержкой инструмента и хорошей охлаждающей способностью имеет большое значение.

Варианты автоматизации

Автоматизация помогает различным аппаратным и программным средствам работать как единая система. Это снижает потребность в ручном труде и повышает производительность.

Удобный дизайн для операторов

Ваш станок должен быть удобным и безопасным в использовании. Автоматизация может помочь, предоставив вам больше времени и места для установки заготовок, улучшив общую рабочую обстановку.

Разница между горизонтальным и вертикальным обрабатывающим центром

Обработка на станках с ЧПУ Картеры - это современные станки, позволяющие автоматизировать процесс резки и формовки материалов. Два основных типа - вертикальные обрабатывающие центры (VMC) и горизонтальные обрабатывающие центры (HMC). Вот чем они отличаются друг от друга:

Направление шпинделя

Самое большое различие заключается в расположении шпинделя (части, удерживающей режущий инструмент). У HMC шпиндель расположен сбоку. Это позволяет им делать более глубокие пропилы. У VMC шпиндель расположен вертикально, поэтому они лучше подходят для точных резов.

Точность и аккуратность резки

HMCs Снимают больше материала, так как более устойчивы. Они хорошо подходят для тяжелых работ по резке. VMC лучше подходят для детальной обработки, например, для создания пазов и гладких поверхностей, но снимают меньше материала.

Различия в конструкции инструментов

Инструменты HMC короче и толще, что делает их более устойчивыми при глубокой резке материалов. Инструменты VMC тоньше и длиннее, что обеспечивает более точную резку, но они могут сильнее вибрировать, что влияет на точность.

Сколько сторон может быть обработано

VMC (особенно 5-осевые модели) могут легко обрабатывать несколько сторон заготовки. Это повышает эффективность и снижает количество ошибок. У станков HMC больше ограничений, когда речь идет об обработке нескольких сторон.

Сравнение цен

HMC дороже в приобретении, эксплуатации и требуют опытных операторов. Это увеличивает производственные затраты. VMC дешевле и проще в использовании и обслуживании, поэтому они идеально подходят для мелкосерийного производства.

Выбор правильного обрабатывающего центра

Перед покупкой обрабатывающего центра учитывайте эти факторы:

- Тип материала, с которым вы работаете, определяет, какие инструменты и фрезы вам нужны.

- VMC должен быстро производить детали, сохраняя при этом высокое качество и используя как можно меньше ресурсов.

- Убедитесь, что VMC может удовлетворить ваши требования к точности. Убедитесь, что станок и инструменты работают так, как вы ожидаете.

- Регулярная проверка и замена деталей позволяет поддерживать машину в рабочем состоянии и выпускать высококачественную продукцию. Игнорирование технического обслуживания может привести к увеличению количества бракованных деталей, что увеличит расходы вашего предприятия.

- Выбирайте систему, которая проста в использовании и может быть легко запрограммирована. Убедитесь, что вы можете получить поддержку и запасные части, если это необходимо для долгосрочного использования.

Заключение

Вертикальный обрабатывающий центр - незаменимый инструмент для точной обработки. С его помощью можно придать сложную форму деталям, изготовить прототипы или увеличить скорость производства.

Ищете высококачественные решения для механической обработки? На сайте DEKМы предлагаем высококлассные вертикальные обрабатывающие центры, которые производят прецизионные детали и обеспечивают полномасштабную поддержку производства. Свяжитесь с нами сегодня, чтобы получить бесплатное предложение без обязательств!

If you work with electronics, you know how important it is to have precise and reliable parts. CNC machining in the electronics industry ensures that these components meet strict quality standards. It uses computer-controlled machines to cut, shape, and drill materials with extreme accuracy.

In this guide, explore the common CNC electronic components, the techniques and common materials used to make them, surface finishes that can be done, and so much more.

Why CNC Machining is Widely Used in the Electronics Industry

The electronics industry is huge, with different sections. The biggest is B2B e-commerce, which includes payment and communication tech for business transactions. In 2017, it made $29 trillion.

Other key areas include tech companies, consumer electronics, semiconductors, and power electronics. Electronics products use tiny parts like transistors, capacitors, and chips. These are found in computers, TVs, radios, and smartphones.

CNC machining is fast and precise, that’s why it is great for electronics manufacturing. It works with metals and plastics, avoids 3D-печать issues, and allows easy design changes. Many electronics need extremely precise parts, and CNC machining is one of the best ways to make them.

Benefits of CNC Machining in Electronics

Now, let’s look at why CNC machining is a good choice for making electronic components. Here are some of the advantages:

Very Precise

CNC machines are extremely accurate. They can create small, complex parts for electronics or larger components like a laptop’s aluminum shell. Because CNC machines work with tight tolerances, parts usually don’t need much finishing before they’re ready to use.

Fast Production Time

Making electronic parts with CNC machining is quick because it doesn’t require complex tools. Even though it’s fast, CNC machining produces higher-quality parts compared to other quick methods like 3D printing.

Works with Many Materials

CNC machining supports many different materials. That’s why it’s often used for making prototypes of electronic parts.

Reliable for Production

CNC machining is dependable, so manufacturers use it for both small and large production runs. It’s also great for making prototype parts before full production.

Common CNC Electronic Components

CNC machining is used to make many electronic components, including the ones below:

Корпуса и кожухи для электроники

You can use Обработка на станках с ЧПУ to make strong and stylish casings for electronic devices like smartphones, cameras, and laptops. These enclosures protect the internal parts and give the device its shape.

While other methods like die casting or molding are common, CNC machining is better for complex designs and smooth finishes. You can use solid materials like aluminum for strength, apply different surface finishes like anodization, and even add engraved details or threaded features for a professional look.

Теплоотводы

Electronic devices like computers get hot, and heat sinks help cool them by moving heat into the air or a liquid coolant. CNC machining is a great way to make heat sinks, even in small sizes, because it allows for unique fin patterns that improve cooling.

Most heat sinks are made from aluminum or copper, but you can also use stainless steel or Inconel. CNC machining is perfect for short-run production or prototyping since it offers custom fin designs, works with different materials, is fast, and provides high precision for small parts.

Полупроводники

![]()

Semiconductors power modern electronics by replacing bulky vacuum tubes with tiny, efficient components. As the demand for smaller and more precise semiconductor parts grows, CNC machining plays a key role.

Most полупроводники are made from silicon or germanium. CNC machining ensures they are made with extreme accuracy. However, only a few companies have the right expertise and machines for this process.

Бытовая электроника

From smartphone frames to laptop bases, CNC machining creates smooth finishes and precise fittings. These parts need to look good and be strong enough for daily use—something CNC machining does best.

For example, in smartphones, CNC machines create tiny mounts and supports that securely hold delicate electronic parts. This precision helps devices last longer and work properly.

Wearable devices also rely on CNC machining to make small, complex parts that fit perfectly in tight spaces. This accuracy makes CNC machining essential in consumer electronics.

Разъемы и гнезда

Many electronic devices connect to others using plugs, sockets, and cables. Examples include USB keyboards, headphones, and musical instruments.

CNC machining is used to make these small metal connectors with extreme precision for secure connections. If a connector’s pins or a socket’s opening are even slightly off, the connection may fail.

Common machined parts include sockets, pins, and contacts, often made from copper alloys.

Electronic Switches

Every electronic device has switches to control power, from mobile phones to large computer servers. CNC machining helps create switches with the right shape and size to ensure they fit perfectly.

Metal switches often require tight tolerances to ensure smooth movement and durability, while plastic switch casings need to fit perfectly around internal components.

Printed Circuit Boards (PCBs)

PCBs are in almost all electronic devices, connecting different parts with copper tracks on a non-conductive base. Most PCBs are made using chemicals in a process called etching, but this is not always safe for small workspaces.

CNC machining is a safer way to make PCBs since it doesn’t use chemicals and still provides high precision. With CNC machining, you can create PCBs in-house, and it is perfect for prototyping. It allows for quick production, easy design using CAD/CAM software, and lets one machine handle multiple steps.

Common Materials Used in CNC Machining for Electronics

CNC machining can work with many types of materials, including metals and non-metals. Below are some common materials used to make electronic devices.

Металлы

Алюминий: This metal is light, resists rust, and conducts electricity well. You’ll often see it in electronic parts like heat sinks and enclosures, where controlling heat is important.

Нержавеющая сталь: Strong and rust-resistant, stainless steel is used for screws, enclosures, and mechanical parts in electronic devices.

Латунь: This metal resists rust and conducts electricity well, it’s used in connectors, switches, terminals, and decorative parts.

Медь: Copper is great at conducting heat and electricity. It’s used for electrical contacts, circuit board parts, and heat exchangers.

Non-metals

Plastics: Lightweight and durable plastics like PEEK, ABS, polycarbonate, and acrylic are used for insulation, display covers, and housings. They can also resist scratches and impacts.

Composites: these are made by mixing two or more materials. They are strong, resist flames, and provide electrical insulation. They are ideal for structural parts and insulators.

CNC Techniques for Machining Electronics

Here are some common CNC machining methods used in electronics production:

Фрезерование с ЧПУ

CNC milling uses a spinning cutting tool to remove material from a workpiece, shaping it into the desired form. This method is used to make circuit boards, electronic connectors, and heat sinks.

Токарная обработка с ЧПУ

CNC turning creates round or cylindrical parts by spinning the material while a cutter removes unwanted sections. It is often used to produce connectors, pins, fasteners, and spacers for electronics.

Сверление с ЧПУ

CNC drilling is used to make precise holes in electronic components. It is essential for creating through-holes in circuit boards and for placing LEDs, connectors, and buttons.

CNC Engraving

CNC engraving uses a laser or cutting tool to mark parts with logos, text, patterns, or serial numbers. This technique is commonly used on circuit boards, enclosures, and display panels to ensure accuracy and avoid mistakes.

Surface Finishes for CNC Electronics Components