CNC machining brass is a great option when you need high-quality, precise parts. Brass is easy to cut, gives a smooth finish, and doesn’t damage your tools quickly. That makes it a favorite material for machining.

In this guide, you’ll learn what CNC machining brass is, its advantages, the properties and types of brass, and a lot more. If you want to save time and get clean results, this guide will help you get there.

Что такое обработка латуни с ЧПУ?

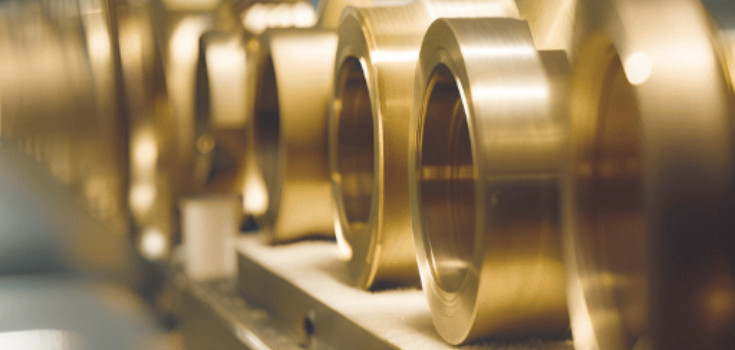

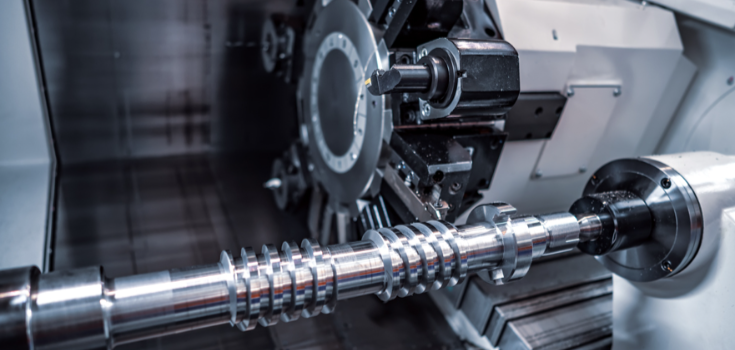

CNC machining brass means using computer-controlled machines to cut, shape, and form brass parts. These machines are very accurate and can make detailed and complex parts with ease.

Brass is composed of copper and zinc. It’s popularly used in machining because it’s easy to work with, resists rust, and conducts electricity well.

Advantages of CNC Machining Brass Parts

There are many benefits of CNC machining brass, and some of these are the following:

High Precision & Accuracy

You program the machine with G-code, and it follows the code exactly. Your parts come out the same every time.

Easy to Machine

Brass cuts smoothly. You can make complex shapes faster, your tools last longer, and you spend less on production.

Экономически эффективный

Brass CNC machining delivers high-quality parts without a high price tag. You save money on materials and machine time.

Rust Resistance

Brass stands up to moisture and water without corroding. Your parts stay strong and last longer in a damp or wet environment.

Универсальность

You can tweak the combination of copper and zinc to get different strengths, colors, or other traits. That means you can customize brass to your exact needs.

Good Conductivity

Brass moves heat and electricity well. If you need electrical connectors or heat-dissipating parts, use brass.

Fast Production

Станки с ЧПУ work quickly and run unattended. You get your parts sooner and can meet deadlines.

Nice Appearance

Brass has a warm, golden shine that looks great on visible parts. Your components can be both functional and attractive.

What Properties of Brass Make It Ideal for CNC Machining?

Brass has several properties that make it a great choice for CNC machining, and here are some of them:

| Недвижимость | Латунь |

| Температура плавления | 885 to 890 °C |

| Плотность | 8.5 g/cm³ |

| Модуль упругости | 97 ГПа |

| Теплопроводность | 115 W/m·K |

| Электрическое сопротивление | 6.3 × 10⁻⁸ Ω·m |

Теплопроводность

Brass contains copper, which is a good conductor. That’s why it is a good choice for electrical or heat-related applications.

You can also use EDM as part of the CNC machining process, as it works well with brass and helps you cut parts faster and more accurately.

Высокая обрабатываемость

Brass is one of the easiest metals to machine. The lead in its alloy makes it more flexible and easier to cut.

Because it’s so machinable, you can get good results even if you’re still learning. That’s a big reason why many machinists choose brass for CNC projects.

Прочность и твердость

Even though brass is easy to machine, it’s still strong and durable. It might not be as strong as steel, but it holds up well and is tough enough for many jobs.

Some brass types include aluminum, which adds strength by forming a hard layer on the surface. You will need to use special tools like carbide cutters when machining this stronger type of brass.

Податливость

Brass is easy to shape; that’s why it’s perfect for CNC machining. You can bend or form it into different shapes without cracking it.

Brass gets this quality mainly from the copper in it. The more copper a brass alloy has, the easier it is to shape. That’s why you’ll find brass useful when making custom parts with complex designs.

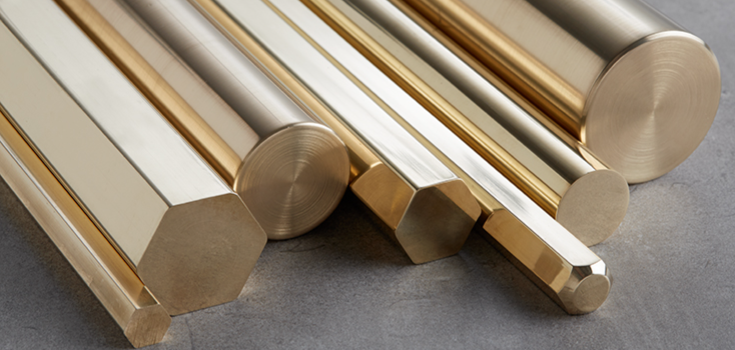

Common Types of Brass Alloys Used in CNC Machining

Below are the most commonly used types of brass alloys, as well as their advantages and disadvantages.

Латунь C230

C230 is called the red brass because of its reddish color. It’s made of about 85% copper and 15% zinc. It’s softer than other types but still strong.

You’ll like using C230 if you need something that resists water and doesn’t rust easily. That’s why it’s often used in plumbing, roofing, jewelry, and decorations.

Плюсы:

- Doesn’t rust or corrode easily

- Easy to bend, shape, and join (soldering or brazing)

- Nice color for decorative parts

Конс:

- Not as easy to machine as C360

- Softer so it can get scratched or dented

Brass C260

C260 has a nice yellow color and is easy to shape, bend, and weld. It’s called cartridge brass because it’s often used to make ammunition shells.

This brass is great for hardware, plumbing, electrical parts, architectural work, and consumer products.

Плюсы

- Very ductile

- Resists corrosion well

- Easy to form and work with

Cons

- Doesn’t react well to acids like acetic, hydrochloric, or nitric

- Not good around ammonia or ammonia-based compounds

Латунь C360

C360 is the most popular brass for CNC machining. It’s also called free-cutting or free-machining brass because it has about 3% lead, which makes it really easy to machine.

You’ll find it great for parts like screws, valves, fittings, fasteners, and joints, especially if you need to solder or braze them. It also holds up well under pressure and doesn’t crack easily.

Плюсы:

- Resists corrosion well

- Высокая прочность на разрыв

- Easy to shape and machine

Конс:

- Doesn’t hold up against acid

- The lead in it is not good for medical use

Surface Finishing Options for CNC-Machined Brass

Here are some of the common finishes you can choose for your machined brass parts:

Polishing: For a Shiny, Mirror-Like Look

Polishing is a great choice when you want your brass part to look really shiny, like a mirror. It’s perfect for parts that people will see, like musical instruments or decorative pieces. Aside from making your part look better, it also helps in protecting it from rust.

Brushing: For a Soft, Textured Look

Brushing gives your brass part a soft, even texture instead of a shiny look. It’s a good option when you want the part to look more subtle and less flashy. People often choose brushing for architectural designs where a clean, simple style is best.

Plating: For Stronger Protection and a New Look

Plating covers your brass part with another metal, like gold, silver, nickel, or chrome. It makes the part stronger and better at resisting rust and damage. Plating also changes how your part looks, depending on the metal you use.

Applications of CNC Brass Components

Many industries use CNC brass parts, such as the following:

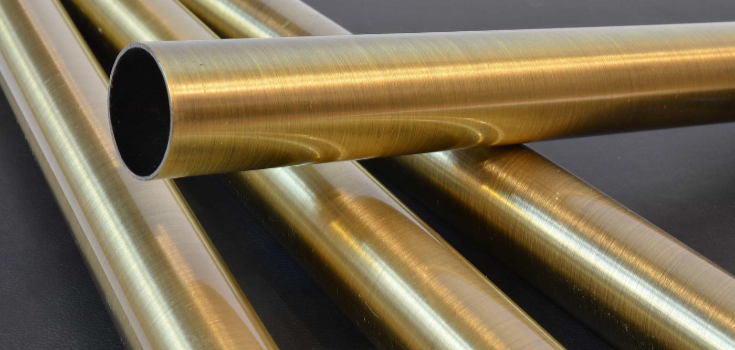

Plumbing and Heating

You use brass to make parts like valves, fittings, and fixtures because it resists rust and transfers heat well. Brass parts are strong and can handle tough conditions, so they are perfect for these jobs.

Автомобили

In the automotive industry, you use brass for things like radiator cores, sensors, and electrical connectors. Brass is easy to machine and very durable, which is important when you need precise parts that last a long time.

Electrical and Electronics

You can choose brass for making electrical parts such as connectors, switches, and terminals. It conducts electricity well, is easy to machine, and resists corrosion. Plus, brass looks good, so it’s great for high-end electronics too.

Морская индустрия

If you build parts for boats or anything used in the ocean, you choose brass. Saltwater, humidity, and temperature changes can damage other metals, but brass stays strong and resists corrosion, so it is ideal for propellers, fittings, and fasteners.

What are the Factors to Consider for Custom Brass Parts?

There are many things you need to keep in mind when machining custom brass parts, and these are the following:

Material properties: Make sure the type of brass you choose matches what your project needs.

Production volume: CNC machining works for small or large orders. Think about the costs and choose the best option for your budget.

Tolerances and dimensions: CNC machines can make very precise parts. Check that the machine can meet the exact sizes you need.

Design complexity: CNC machining is great for making detailed and complicated parts. But make sure your design is not too difficult to manufacture.

Lead time: Think about how fast you need the parts. Check things like material availability, tooling, and how busy the production schedule is.

Заключение

If you’re looking to create high-quality brass parts, DEK is ready to help. Our expert team specializes in CNC machining services, including milling, turning, drilling, and EDM. With years of experience working with different brass alloys, we know exactly how to handle your project, no matter how simple or complex it is.

At DEK, we are ISO 9001 certified, which means you can count on us for consistent, reliable results. Plus, we guarantee fast communication; you’ll always hear back from us within 12 hours. Свяжитесь с нами today to get started!

FAQs about CNC Machining Brass

What is the tolerance range for brass?

The typical tolerance range for CNC-machined brass parts is ±0.005 mm, depending on the design and machining process.

Есть ли какие-либо недостатки у обработки латуни с ЧПУ?

Yes, some types of brass are not suitable for medical or food-related applications due to potential toxicity. Also, brass is softer compared to steel, so it may scratch or dent more easily in some environments.

What is the lead time for machining brass?

At DEK, the typical lead time for machining brass parts is around 4-7 days, depending on the complexity and volume of the order.

When you need strong and light custom parts, you can opt for CNC machining aluminum. The properties of aluminum will tell you if it’s exactly what you need.

In this guide, I’ll help you understand how CNC machining aluminum works. You’ll learn why aluminum is a good material for your custom project.

Что такое обработка алюминия с ЧПУ?

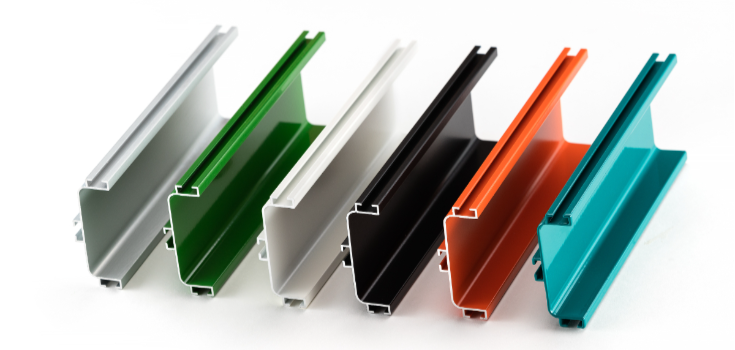

CNC machining aluminum means using computer-controlled machines to cut, shape, and make parts from aluminum material. With this process, you can create very detailed and complex designs that would be hard to do by hand.

CNC machines control everything carefully, so the custom aluminum parts you make are accurate and consistent. There are also special machines that can be set up just for working with aluminum’s unique properties.

Обработка алюминия с ЧПУ

Here are the CNC machining processes you can use for your custom aluminum parts:

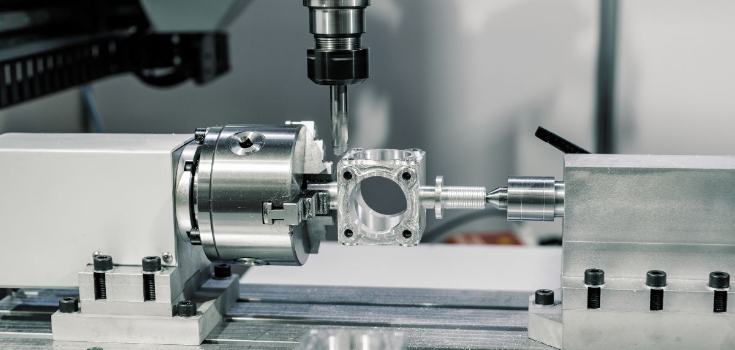

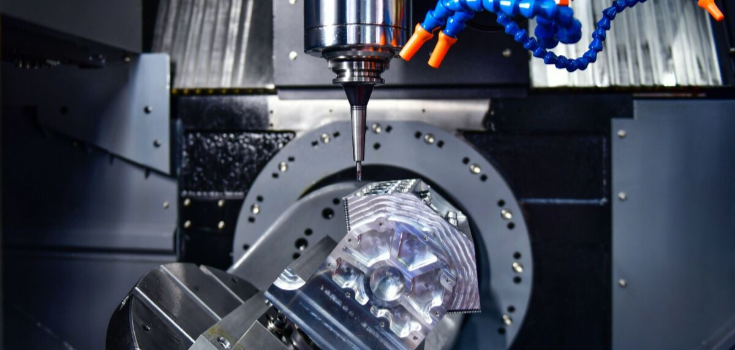

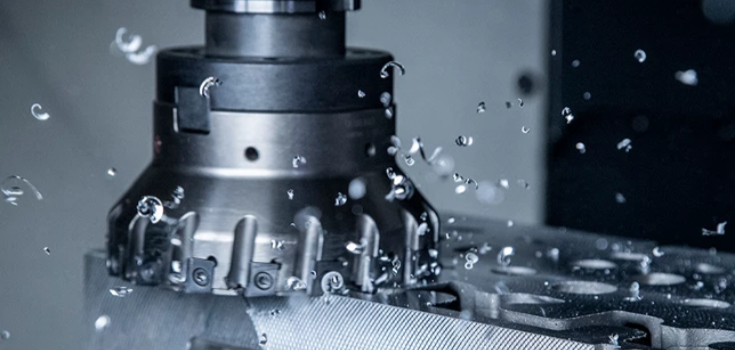

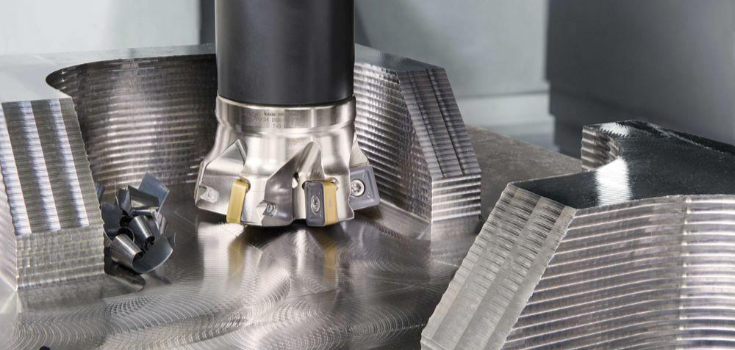

Фрезерование с ЧПУ

Фрезерование с ЧПУ is a way to make custom aluminum machined parts by using a rotating cutting tool. The tool spins while the aluminum piece stays still. The machine removes material little by little in a very controlled way.

It can move in different directions to create complex shapes. With CNC milling, you can get very accurate and detailed parts.

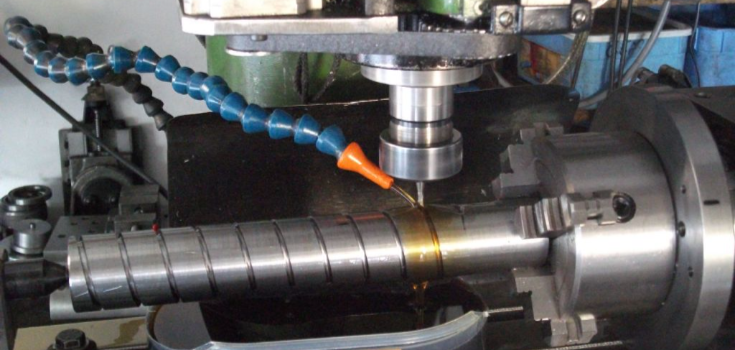

Токарная обработка с ЧПУ

In CNC turning, the aluminum piece spins at high speed while a cutting tool stays in one place. The tool moves slowly against the spinning part to cut away material and shape it. CNC turning is perfect when you need round parts like tubes, rods, or rings.

Сверление с ЧПУ

Сверление с ЧПУ is used when you need to make holes in your aluminum machined parts. A drill bit spins and moves straight down into the material to create the hole. This method is great when your parts need to fit screws, bolts, or other pieces together.

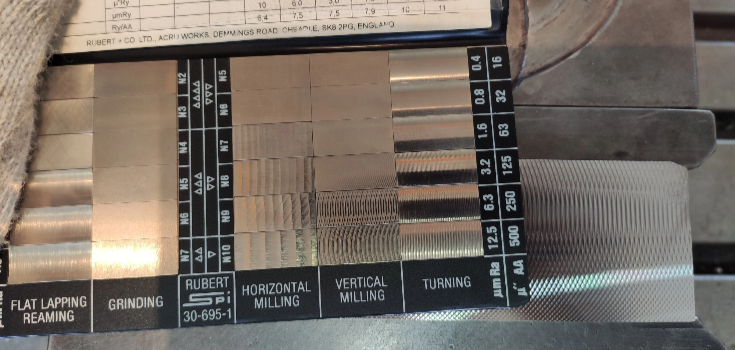

Шлифование с ЧПУ

CNC grinding is used when you need a very smooth and precise finish on your aluminum machined part. In this process, a spinning grinding wheel slowly removes tiny amounts of material from the surface.

It’s a great way to make parts very flat, very smooth, or to meet very tight size tolerances. You usually use CNC grinding as a final step after milling or turning.

Benefits of Aluminum that Make it Suitable for CNC Machining

Using aluminum for CNC machining has many advantages, and these are the following:

Устойчивость к коррозии

Aluminum naturally resists corrosion and scratching in normal air and marine environments. You can make it even more resistant by anodizing it.

Keep in mind that different grades of aluminum have different levels of corrosion resistance, but the ones most commonly used in CNC machining are very good at it.

Обрабатываемость

Aluminum is easy to cut, shape, and work with. Because it is soft and chips easily, you can machine it quickly without using a lot of power. It also costs less to machine than steel.

For you, this means faster production, lower costs, and more accurate parts. Aluminum doesn’t deform much during machining, so it’s easier to reach tight tolerances.

Low Temperature Performance

Most materials get brittle and weak at very cold temperatures, but not aluminum. It keeps its strength, softness, and flexibility even when it’s freezing. This makes it a good choice if your parts need to work in very cold environments.

Соотношение прочности и веса

Aluminum is about three times lighter than steel, but it’s still very strong. This strong yet lightweight quality is called the strength-to-weight ratio.

Because of this, you can use aluminum for parts that need to be strong without being heavy, like in cars, airplanes, and other high-performance products.

Возможность вторичной переработки

CNC machining creates a lot of leftover chips and waste. Luckily, aluminum is highly recyclable. It doesn’t take much energy, time, or money to recycle aluminum, which can help save costs and reduce waste. Plus, using recyclable materials like aluminum is better for the environment.

Электропроводность

Pure aluminum conducts electricity very well. Even though aluminum alloys conduct a little less, they are still good enough for making electrical parts. But if you need a part where conductivity is a problem, aluminum might not be the right material.

What Types of Aluminum are Used in CNC Machining?

There are different types of aluminum that are commonly used in CNC machining, and some of these are the following:

| Алюминиевый сплав | Состав | UTS (MPa) | Плотность (г/см³) | Specific Strength (kN·m/kg) |

| 7075-T651 | AlZn5.5MgCu | 490 | 2.81 | 170 |

| 2024-T351 | AlCu4Mg1 | 430 | 2.79 | 150 |

| 6082-T651 | AlSi1MgMn | 310 | 2.68 | 120 |

| 6061-T6 | AlMg1SiCu | 310 | 2.7 | 115 |

| 5052-H32 | AlMg2.5 | 260 | 2.68 | 97 |

Алюминий 6061

You can use 6061 aluminum for many things, like manufacturing, building, making consumer products, and even in airplanes. It’s very versatile and easy to weld.

This aluminum is medium-strong, can be heat-treated, and resists rust very well. You’ll find it easy to machine and work with, especially when it’s softened/annealed.

Алюминий 7075

If you need very strong aluminum, you should choose 7075 aluminum. It’s one of the strongest types you can get. It also holds up well under repeated stress, which is why it is perfect for parts that go through a lot of pressure.

Алюминий 7075 is very popular in the aerospace industry, where parts need to be both strong and complex.

Алюминий 5052

You should use 5052 aluminum when you need something that bends easily without cracking. It’s very good at resisting rust, especially from saltwater, so it’s great for marine uses.

You can’t heat treat it to make it stronger, but it’s still a strong and flexible aluminum that’s easy to work with.

Алюминий 2024

If you need aluminum that’s strong and handles stress well, 2024 is also a good choice. It’s often used in airplanes and vehicles because it is tough.

But you should know that it doesn’t resist corrosion as well as other types, so it usually needs a protective coating.

Алюминий 6082

When you want a strong and tough aluminum that’s still easy to machine and weld, you can use 6082 aluminum. It’s great for building structures like bridges and towers.

It resists corrosion well and is often used when you need strength and good durability together.

Surface Finishes for CNC Aluminum Parts

After you finish machining an aluminum part, you can do a few extra processes to make it look better, work better, and last longer. Here are the most common ones:

Покрытие

You can coat the aluminum part with another material, like zinc, nickel, or chrome. This makes the part stronger and protects it. Usually, you do this using an electrochemical process.

Another way to protect and color a part is by powder coating. You spray a dry colored powder onto the part using an electrostatic spray gun. Then you heat the part to about 200°C so the powder melts and sticks.

Обработка бисером

If you want a nice-looking finish, you can try bead blasting. In this process, you blast tiny glass beads at the part using a high-pressure air gun. This smooths the surface and gives a satin or matte look.

The main things you control are the size of the beads and the air pressure. Only use bead blasting if the exact size of your part is not super important, because it can change the dimensions a little.

Анодирование

If you want to make the surface harder and non-reactive, you can anodize the part. In anodizing, you dip the part into a diluted sulfuric acid solution and run electricity through it. This creates a tough aluminum oxide layer on the surface.

How thick and strong the layer gets depends on the solution, how long you anodize it, and the amount of electricity used. You can also anodize parts to add color.

Термообработка

If your part is made from a heat-treatable aluminum alloy, you can heat-treat it to make it stronger and improve its mechanical properties.

Applications of Aluminum Machined Parts in Industry

Below are some of the industries that commonly use aluminum machined parts:

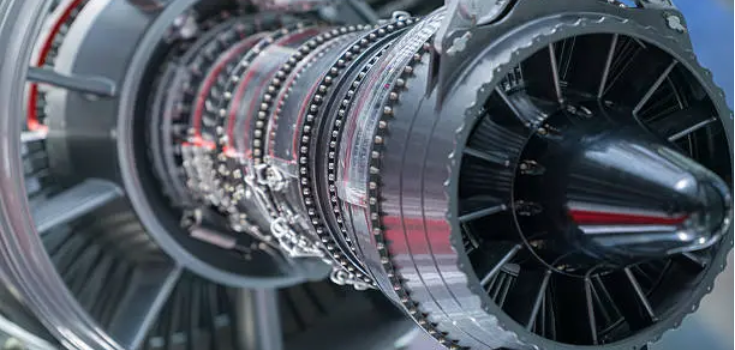

Аэрокосмическая промышленность

Aluminum CNC machined parts are strong, so they are perfect for making aerospace structural parts like engine components, airframes, and landing gear.

Since aluminum is lightweight, it reduces the weight of airplanes. CNC machined aluminum parts are also important for building parts like wing panels and fuselage sections.

Автомобили

In the automotive industry, CNC machined aluminum parts are used in engine components, suspension systems, transmission housing, and electric vehicle parts. Aluminum’s strength, durability, and light weight help reduce the overall weight of vehicles and improve their durability.

Бытовая электроника

Aluminum CNC machined parts are widely used in consumer electronics like laptops, smartphones, tablets, and audio equipment. Aluminum is ideal for making device casings because it is lightweight and provides protection for internal components.

High-end audio equipment such as amplifiers, headphones, and speaker enclosures often uses aluminum parts because it helps reduce vibrations and dissipates heat effectively.

What are Some Design Tips for Aluminum CNC Machining?

Here are some design tips to make sure your aluminum part is both functional and easy to make:

- Deep cavities can be hard to machine and may cause tool damage. Keep deep features to a minimum or split them into multiple steps for easier machining.

- Keeping the wall thickness uniform helps avoid wasting material or causing distortions. Too much variation can create weak spots or uneven stress.

- Sharp internal corners are hard to machine. Adding rounded edges helps make smoother cuts and reduces stress.

- Ensure that the cutting tool can access all parts of the design. Think about tool size and shape when designing features like holes or slots, so the tool doesn’t get blocked.

- Very thin walls can vibrate during machining and affect surface quality. Stick to a reasonable thickness for strength and stability.

- When adding threads to aluminum, make space at the bottom of the threads so the cutting tool can exit cleanly and produce high-quality threads.

- If your parts will have additional finishes like anodizing or bead blasting, make sure your design accounts for the extra material that may be removed or added during these steps.

Заключение

Now you know how CNC machining aluminum works and why it’s a good choice for many custom parts. You also understand the benefits of aluminum and how to design better parts of it.

At DEK, we can help you create strong, lightweight, and high-quality custom aluminum machined parts. Свяжитесь с нами now to get fast, reliable CNC machining services for your project.

Вопросы и ответы

How much does CNC machining aluminum cost?

The cost of CNC machining aluminum depends on factors like the type of aluminum, part complexity, and order size. Larger orders often reduce the cost per part by spreading setup and tooling expenses over more units.

Каковы альтернативы алюминию в обработке с ЧПУ?

If aluminum is not suitable for your project, you might consider other materials. Steel offers high strength but is heavier and more challenging to machine. Stainless steel provides excellent corrosion resistance.

Brass is easy to machine and has good corrosion resistance. Plastics like ABS or Delrin are lightweight and cost-effective for non-structural parts.

What factors should be considered when machining aluminum?

When machining aluminum, you should pick the right alloy for strength and corrosion resistance, use tools with sharp angles for easy cutting, and set the cutting speed and feed rate correctly to avoid tool wear.

Always use coolant to keep things cool and protect the tools, make sure chips are cleared away properly, and remember that aluminum can expand with heat, so plan for tight tolerances carefully.

When you make medical parts, you need to be very exact because a small mistake can cause serious problems. That’s why it’s important to know how to achieve precision in medical parts.

In this guide, you’ll learn what precision machining is and how you can make sure every part you make is accurate, safe, and ready to use for the medical industry.

What is Precision Machining?

Precision machining means making parts that are almost exactly the same size with little difference. You do this by using machines controlled by computers, like CNC machines or lasers. You also want the parts to match the original design exactly.

The Role of Precision in Medical Parts Manufacturing

As medical care improves, the need for precise devices grows to help people stay healthy. Since these devices affect health, every part must be made with great care. They must work perfectly, especially inside the body, where mistakes can be serious.

To achieve this, you can use different precision machining processes that we will discuss further below.

Benefits of Precision Machining in the Medical Industry

You can get a lot of benefits when you use precision machining in the medical industry, and some are discussed below.

Make Precise Devices

With precision machining, you can create medical devices that are very accurate. Tools like 5-axis milling and EDM allow for detailed and smooth parts, even with tough materials.

Make Devices from Different Materials

Precision machining lets you use strong materials like surgical steel and titanium, which meet FDA safety standards. These materials are used in things like implants and surgical tools.

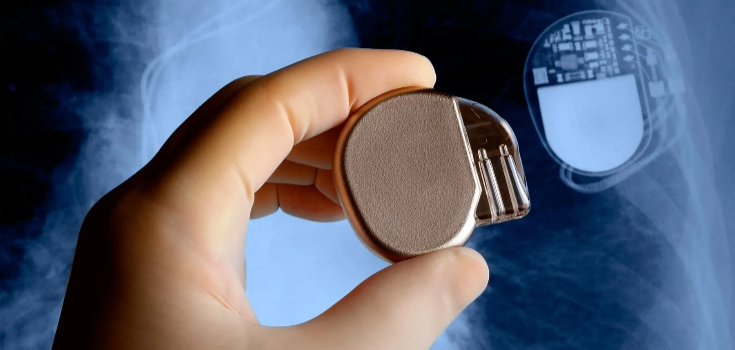

Make Smaller Devices

Precision machining helps create smaller devices like insulin pumps and pacemakers. These devices are comfortable and don’t get in the way, so it is easier for people to live their daily lives.

Tools and Technologies Used in Precision Machining

Precision machining in making medical components uses different tools and technologies, such as:

Станки с ЧПУ: These machines are controlled by computer programs to ensure precise and repeatable machining for you.

CAD/CAM Software: This software helps you design medical components and generate instructions for the machining process.

Advanced Cutting Tools: Tools made of carbide, ceramic, and high-speed steel are used to get the precision and quality you need for medical components.

High-Speed Machining (HSM): This technology speeds up machining. It makes the process more efficient and improves your productivity.

Multi-Axis Machining Centers: These machines can perform complex operations from different angles. They can help you create detailed medical parts.

Metrology Equipment: Tools like coordinate measuring machines (CMMs) and laser trackers check the accuracy and quality of the components you make.

Precision Machining Processes for Medical Component Manufacturing

Here are some of the precision machining processes that you can use:

Обработка с ЧПУ

This method uses computers to control machines. It makes parts precise and consistent every time.

5-Axis Milling

The advanced technique lets you create complex shapes in one setup, reducing mistakes and saving you time.

Электроэрозионная обработка (EDM)

This is used for hard materials like titanium and tungsten. It uses electrical discharge to shape the material. It makes highly detailed and precise parts.

Importance of Quality Control in Precision Machining for Medical Industry

Below are the main reasons why it’s so important:

- Ensure every part is made exactly right for patient and user safety.

- Regular quality control leads to parts that are less likely to fail.

- Catch problems early to avoid costly fixes and delays.

- Follow industry rules to maintain safety and quality standards.

Challenges for Precision Medical Machining

In medical machining, you need to avoid contamination, keep up with new tech, and manage high costs. Below are some of the other challenges you might encounter and how to solve them.

Working with Titanium

Титан is a hard material, so it is often used because it’s strong and lasts a long time. You might use it to make biopsy tubes or surgical scissors. These tools help doctors collect tissue samples or perform surgeries.

But titanium is hard to work with, so you must use special tools and make the machining speed slower if needed.

Making Complex Parts with CNC

The human body is complicated, and medical tools need to match that. Use 5-axis CNC machines for detailed, multi-angle cuts. Use software to simulate the process before cutting real material.

Handling Tight Tolerances

When you make medical parts with CNC machines, you often deal with very tight tolerances. Use high-precision machines and inspection tools. Run regular quality checks to catch problems early.

Small Batch Orders

A small batch order usually means fewer than ten parts. You can make these small batches with CNC machines or 3D printers.

Applications of Precision in Medical Parts

Now, here are some examples of medical parts that need precision machining:

Implantable Devices

When you’re working with pacemakers, stents, or bone implants, you need tiny, precise parts made from safe materials like titanium.

Diagnostic Equipment

You use precision-machined parts in MRI machines, CT scanners, and ultrasound devices. These parts help you get clear, high-resolution images, which are important for making the right diagnosis.

Хирургические инструменты

You use precision machining to make sharp tools like scissors, forceps, and other surgical instruments. This process helps you get clean edges without rough spots, so your tools are safe and work well during surgery.

Endoscopic Tools

You count on flexible, detailed tools to look inside the body. Precision machining helps you build parts that move easily and work exactly as needed during challenging procedures.

Слуховые аппараты

For hearing aids, you need tiny, detailed parts. Precision machining lets you create these small pieces and circuits with the accuracy and size needed to keep the devices light, comfortable, and effective.

Respiratory Equipment

You use precision-machined parts in ventilators and other breathing devices. These parts must work perfectly, especially in emergencies.

Precision Machining for Medical Devices From DEK

DEK offers precision machining for medical devices. We use various tools and methods, like CNC and EDM machining, laser cutting, laser welding, and additive manufacturing. We also handle sheet metal fabrication and other finishing services.

We can give you different options, so you get what works best for your needs. Свяжитесь с нами to talk about your next medical device project or get a free quote.

Заключение

Precision machining is important for improving medical technology. It helps make tiny, accurate parts needed for advanced medical devices. This process makes sure the parts are lightweight, strong, and work well.

Если вы работаете с гидроабразивной резкой, вы знаете, насколько важно сопло. Оно направляет поток воды под высоким давлением для точной резки материалов. Выбор правильного сопла влияет на скорость резки, точность и долговечность.

В этом руководстве мы расскажем все, что вам нужно знать о соплах для гидроабразивной резки.

Что такое сопла для гидроабразивной резки?

Сопло гидроабразивного станка - это часть гидроабразивного станка, которая направляет поток воды для резки материала. Его также называют фокусирующей или смесительной трубкой. Сопло очень прочное, так как должно работать с водой под высоким давлением.

Со временем под воздействием давления насадка изнашивается, поэтому ее необходимо регулярно заменять.

Каково назначение водоструйного сопла?

Основная задача сопла для гидроабразивной резки - сфокусировать поток воды для точной резки. Размер струи воды зависит от материал и его толщину.

Внутри форсункаВ насадке имеется ювелирное отверстие, которое регулирует поток воды. Это помогает насадке служить дольше и повышает точность резки.

Основные компоненты сопла для гидроабразивной резки

Сопла для гидроабразивной резки состоят из трех основных частей: ювелирного отверстия, смесительной трубки и фокусирующей трубки. Каждая часть помогает гидроабразиву точно и эффективно резать материалы.

Ювелирное отверстие, обычно изготовленное из сапфира или алмаза, выталкивает воду под высоким давлением в смесительную трубку. Здесь вода смешивается с абразивными материалами. Затем смесь движется по фокусирующей трубке, чтобы сделать точные разрезы.

Благодаря использованию высококачественных деталей насадка служит дольше и работает лучше с течением времени.

Как работают сопла для гидроабразивной резки?

Сопла для гидроабразивной резки превращают воду под высоким давлением в быстро движущуюся струю. Смешиваясь с абразивными материалами, эта струя может резать такие прочные материалы, как металл и керамика. Это делает гидроабразивную резку полезной во многих промышленных и производственных сферах.

Насадка регулирует скорость и точность резки. Насадка меньшего размера создает детальные разрезы, а большая насадка увеличивает скорость резки для больших проектов. Она также фокусирует поток воды, превращая давление в силу резания

Водометы могут резать практически любой материал, включая стекло, мрамор, дерево и даже пищу. Они могут сверлить титан, делать тонкие детали в камне и металле, а также стерилизовать жидкости. Для каждого материала и толщины требуется насадка соответствующего размера, чтобы добиться наилучших результатов.

Типы сопел для гидроабразивной резки

Вот два типа сопел для гидроабразивной резки:

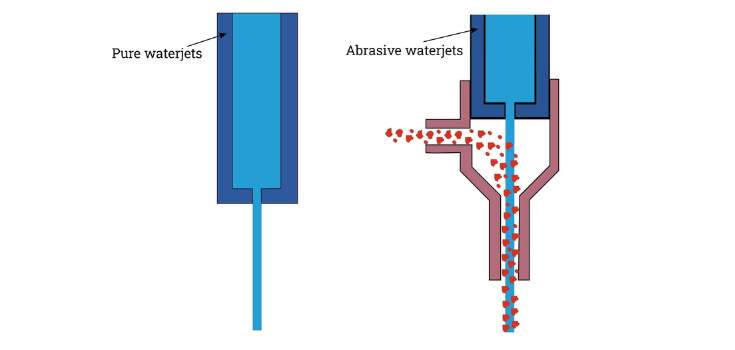

1. Чистые водоструйные сопла

- Используется только вода (без абразивов).

- Режет мягкие материалы, такие как бумага, пенопласт, резина, текстиль, картон и пластик.

- Имеет очень маленькое отверстие, так как в нем не используются абразивные частицы.

2. Сопла для абразивной гидроабразивной резки

- Использует воду и абразивные частицы для резки твердых материалов.

- Имеет специальную смесительную камеру, где в воду добавляются абразивные частицы.

- Вода под высоким давлением ускоряет движение абразивных частиц для резки таких материалов, как металл, керамика, камень, стекло и композитные материалы.

Технические характеристики водоструйного сопла

Водоструйное сопло имеет различные характеристики, которые влияют на его работу. Вот основные из них, которые вам необходимо знать:

Диаметр отверстия

Диаметр отверстия - это размер отверстия в насадке, через которое выходит вода. Меньшее отверстие создает более мощную струю воды, но и быстрее изнашивает сопло. Диаметр сопла для гидроабразивной резки обычно в три раза больше диаметра отверстия. A маленькое отверстие помогает добиться точности, но если он слишком мал, то замедляет резку и быстро изнашивается.

Скорость потока

Расход - это количество воды, проходящее через форсунку за определенное время. Он измеряется в литрах в минуту (LPM) или галлонах в минуту (GPM). Более высокая скорость потока делает резку быстрее, но также приводит к большему износу насадки.

Размер сопла

Размер сопла - это ширина отверстия, обычно в три раза превышающая диаметр отверстия. Существует три типа размеров сопел. Маленькие сопла размером от 0,254 мм до 1,016 мм (от 0,01 дюйма до 0,04 дюйма) используются для точной и детальной резки.

Средние сопла диаметром от 1,016 мм до 2,032 мм (от 0,04 дюйма до 0,08 дюйма) используются для общей резки, где не требуется высокая точность. Большие сопла диаметром от 2,032 мм до 6,35 мм (от 0,08 дюйма до 0,25 дюйма) используются для быстрой резки крупных материалов.

Номинальное давление

Номинальное давление говорит о том, какое максимальное давление воды может выдержать насадка. Если давление превысит этот предел, насадка может повредиться или даже сломаться. Разные насадки имеют разные показатели давления, и производители предоставляют эту информацию при покупке сменной насадки.

Современное сопло для гидроабразивной резки может развивать давление до 90 000 фунтов на квадратный дюйм. Но при таком высоком давлении сопло и другие детали быстро изнашиваются. Наилучшее давление для долговечной работы - от 40 000 до 60 000 фунтов на квадратный дюйм.

Материал, используемый для изготовления сопел для гидроабразивной резки

Сопла для гидроабразивной резки изготавливаются из различных материалов, в зависимости от того, как долго они должны служить, какое давление они могут выдерживать и какова их стоимость. Вот наиболее распространенные материалы:

Карбид вольфрама

Карбид вольфрама является самым популярным выбором. Он очень прочный - почти такой же твердый, как алмаз. Эти насадки хорошо работают под очень высоким давлением (до 90 000 фунтов на квадратный дюйм). При правильном использовании они могут прослужить более 200 часов. При неаккуратном использовании они могут потребовать замены уже через 100 часов.

Алмаз

Алмазные насадки - самые твердые и долговечные. Они способны выдерживать экстремальное давление и резать самые твердые материалы. Такие насадки могут прослужить до 1 000 часов. Однако они самые дорогие, стоят примерно в 20 раз дороже сапфировых насадок. Если вы выполняете много тяжелых работ по резке, алмазные насадки могут стать лучшим выбором.

Сапфир

Сапфировые насадки прочны и доступны по цене. Они не вступают в реакцию с химическими веществами. Однако срок их службы короче, обычно от 50 до 100 часов. Они могут выдерживать давление воды от 60 000 до 70 000 фунтов на квадратный дюйм. Рубиновые насадки очень похожи на сапфировые.

Керамика

Керамические насадки - более новый вариант. Они могут быть даже прочнее закаленной стали и устойчивы к ржавчине и коррозии. Их срок службы зависит от типа используемой керамики.

Какие материалы можно резать гидроабразивной насадкой?

Гидроабразивная насадка может резать практически любой материал. Вот некоторые распространенные из них:

Металлы: Вы можете резать даже самые твердые металлы, например закаленную сталь. Для гладкой и быстрой резки вам понадобится абразивная насадка.

Пластмассы: Вы можете резать любой пластик, не расплавляя его. Для большинства пластмасс требуется абразивная насадка.

Керамика: Гидроабразивная резка часто используется для резки керамической плитки и камня. В зависимости от типа керамики можно использовать либо абразивное, либо чисто водоструйное сопло.

Резина: Чистое водоструйное сопло под низким давлением идеально подходит для резки резины. Этот метод экономически эффективен.

Стекло: Вы можете резать стекло для художественных, строительных и декоративных целей. Абразивное сопло может резать даже пуленепробиваемое стекло.

Тонкие пленки: Тонкую фольгу, например алюминиевую, можно резать с помощью сопла для чистой гидроабразивной резки. Таким способом можно резать даже тонкую металлическую фольгу.

Пена: Гидроабразивная резка дает чистые срезы на пенопласте без следов ожогов. Чистое сопло для гидроабразивной резки работает хорошо и доступно по цене.

Дерево: Мягкую или тонкую древесину можно резать с помощью сопла для чистой гидроабразивной резки. Для толстой или твердой древесины вам понадобится абразивная насадка.

Тип соединения форсунки

Выбирая сопло для гидроабразивной резки, вы можете использовать различные способы его подключения. Вот три распространенных типа:

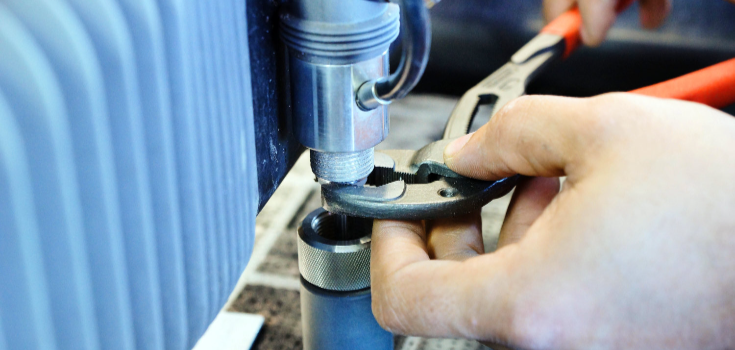

Резьбовые форсунки

Резьбовые насадки имеют на концах резьбу, похожую на винт. Для их установки и снятия требуются специальные инструменты, но они обеспечивают очень надежную фиксацию. Эти насадки могут выдерживать очень высокое давление без протечек. После правильной установки вы можете не беспокоиться о том, что они случайно отсоединятся.

Быстроразъемные винтовые насадки

Быстроразъемные винтовые насадки представляют собой смесь защелкивающихся и резьбовых насадок. Они имеют систему фиксации, как и защелкивающиеся насадки, но при этом требуют завинчивания, чтобы закрепить их на месте. Это делает их более надежными, чем защелкивающиеся насадки, так как вероятность случайного отсоединения меньше. В то же время они проще в использовании, чем насадки с полной резьбой.

Быстроразъемные защелкивающиеся насадки

Быстроразъемные насадки, также называемые быстросъемными, не требуют никаких инструментов для установки или снятия. Для их фиксации используется система защелкивания, и они очень просты в использовании. Однако они не такие прочные, как резьбовые насадки, и не выдерживают очень высокого давления. В некоторых случаях запорный механизм может случайно разблокироваться во время работы.

Как правильно выбрать сопло для гидроабразивной резки?

Выбор подходящего сопла для гидроабразивной резки зависит от нескольких ключевых факторов:

- Подумайте, для чего вам нужна насадка. Некоторые виды работ ограничивают ваши возможности. Для высокого давления избегайте насадок с защелкивающимся соединением.

- Насадки изнашиваются с разной скоростью. Если вы используете абразивные материалы, выбирайте прочный материал. Алмаз служит дольше всего, но стоит дороже. Карбид вольфрама - надежный и распространенный выбор.

- Размер отверстия влияет на резку. Не существует универсального размера, поэтому проверьте руководство производителя или протестируйте разные размеры.

- Для обеспечения безопасности и долговечности выбирайте насадку, способную выдерживать большее давление, чем использует ваша система.

- Используйте таблицу обрабатываемости, чтобы подобрать подходящую насадку для вашего материала. Это улучшает резку и продлевает срок службы насадки.

Области применения сопел для гидроабразивной резки

Вот несколько ключевых областей, где вы можете увидеть их в действии:

Аэрокосмическая промышленность

Если вы работаете в аэрокосмической отрасли, вам нужны точные резы для прочных, но легких материалов, таких как титан, алюминий и композиты. Гидроабразивные сопла помогают создавать сложные детали, такие как панели самолетов и компоненты двигателей, не ослабляя их.

Автомобильная промышленность

В автомобильном мире гидроабразивные насадки позволяют быстро и точно резать металл, резину и композитные материалы. Независимо от того, изготавливаете ли вы детали двигателя, кузова или индивидуальные модификации, гидроабразивная резка - отличный способ получить чистые и точные результаты.

Электронная промышленность

Если вы работаете с электроникой, вы знаете, насколько хрупкими могут быть такие материалы, как печатные платы и полупроводниковые пластины. Гидроабразивные сопла позволяют резать эти хрупкие компоненты, не причиняя им вреда. Они также помогают в изготовлении разъемов, корпусов и других мелких электронных деталей с жесткими допусками.

Промышленность медицинских изделий

Гидроабразивная резка незаменима при изготовлении медицинских приборов, таких как хирургические инструменты, имплантаты и диагностическое оборудование. Поскольку она может резать такие материалы, как нержавеющая сталь, титан и керамика, без нагрева, вы можете не беспокоиться о повреждении хрупких медицинских деталей.

Влияние качества воды на срок службы форсунок

Качество используемой воды напрямую влияет на то, насколько хорошо работают сопла гидроабразивной резки и как долго они служат. Грязная вода с примесями может привести к износу сопел, что сделает процесс резки менее эффективным. Использование чистой, высококачественной воды помогает сохранить сопла в рабочем состоянии в течение длительного времени.

Фильтрация воды или использование системы водоподготовки может значительно уменьшить вред, наносимый загрязнениями, и поможет вашим насадкам прослужить дольше. Внимание к качеству воды гарантирует стабильную и надежную работу вашей системы резки. Заботясь об используемой воде, вы повышаете эффективность и производительность гидроабразивной резки.

Инструменты для контроля срока службы форсунок

Чтобы сопла для гидроабразивной резки работали хорошо и служили дольше, необходимо регулярно проверять их состояние. Существует несколько инструментов, которые помогут вам обнаружить проблемы на ранней стадии и сэкономить время и деньги на ненужный ремонт.

Вот несколько полезных инструментов для контроля работы форсунок:

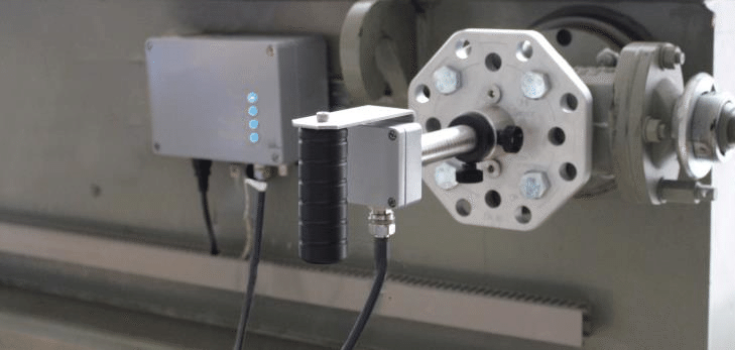

Датчики контроля износа

Датчики контроля износа отслеживают изменения размера или производительности насадки с течением времени. Они предоставляют данные в режиме реального времени, помогая обнаружить ранние признаки повреждения. Выявив эти проблемы на ранней стадии, вы сможете запланировать техническое обслуживание до того, как форсунка выйдет из строя, что сократит время непредвиденного простоя.

Системы лазерной центровки

Системы лазерной центровки обеспечивают правильное положение насадки. Правильное выравнивание обеспечивает чистые, точные срезы и равномерный износ насадки. Если сопло выровнено неправильно, это может привести к неравномерной резке и более быстрому износу. Регулярное использование инструмента для лазерной центровки помогает сохранить точность и продлить срок службы насадки.

Манометры

Манометры измеряют давление воды в системе. Постоянное давление обеспечивает правильную работу форсунки. Если давление внезапно падает или скачет, это может означать, что форсунка изнашивается или засоряется. Контроль давления поможет вам обнаружить проблемы до того, как они повлияют на качество резки.

Инспекционные камеры

Инспекционные камеры позволяют внимательно осмотреть форсунку, не разбирая систему. Вы можете быстро и легко проверить наличие трещин, износа или эрозии. Регулярные осмотры с помощью камеры помогут вам выявить проблемы на ранней стадии и поддерживать форсунки в хорошем состоянии.

Измерители скорости потока

Расходомеры проверяют, сколько воды и абразивного материала проходит через насадку. Если скорость потока меняется, это может означать наличие засора или износ насадки. Эти измерители помогают обеспечить бесперебойную работу и предотвратить образование накипи внутри насадки.

Распространенные проблемы сопел для гидроабразивной резки

Сопла для гидроабразивной резки прочны, но со временем в них могут возникать проблемы. Если знать, на что обращать внимание, и устранять проблемы на ранней стадии, то срезы будут чистыми, а сопло - работать дольше. Вот некоторые распространенные проблемы и способы их решения:

Проблемы с засорами

Грязь, абразивные частицы или остатки материалов могут засорить сопло, блокируя поток воды и делая срезы менее точными.

Регулярно очищайте сопло воздухом под высоким давлением или водой. Используйте хорошую систему фильтрации для предотвращения засоров.

Перегрев

Слишком длительная работа системы без перерывов, слишком большое давление или плохое обслуживание могут привести к перегреву форсунки, что снижает эффективность.

Следите за тем, чтобы система хорошо проветривалась. Делайте перерывы во время длительных отключений и следите за уровнем давления, чтобы избежать перегрева.

Неровные срезы

Если срезы выглядят грубыми или неровными, возможно, сопло неправильно отрегулировано, детали изношены или поток воды и абразива неравномерен.

Убедитесь, что сопло правильно выровнено. Убедитесь, что давление воды и поток абразива стабильны. При необходимости заменяйте изношенные детали, например, фокусирующие трубки или отверстия.

Утечки

В местах соединения из-за износа уплотнений или повреждений могут возникать протечки, снижающие мощность резки и расходующие воду.

Проверьте насадку и фитинги на предмет износа или ослабления соединений. При необходимости подтяните или замените уплотнения.

Чрезмерный износ

Сопла со временем изнашиваются от постоянного воздействия воды под высоким давлением и абразивов. Это может сделать ваши срезы менее точными.

Часто осматривайте насадку и заменяйте изношенные детали. Используйте высококачественные абразивы и регулируйте параметры давления, чтобы замедлить износ.

Заключение

Содержать сопла для гидроабразивной резки в идеальном состоянии очень важно для получения точных и качественных срезов. Правильный выбор сопла, контроль износа и поддержание чистоты воды позволят вам продлить срок службы оборудования и повысить его эффективность.

На сайте DEKМы производим прецизионные детали с помощью современных станков гидроабразивной резки. Если вам нужны высококачественные сопла или детали, вырезанные на заказ, свяжитесь с нами сегодня, чтобы узнать, как мы можем поддержать ваши производственные потребности!

Вопросы и ответы

Как изготавливаются сопла для гидроабразивной резки?

Сопла для гидроабразивной резки изготавливаются из карбида вольфрама, твердого, но хрупкого материала. Они формируются путем прессования порошкообразного карбида вольфрама в пресс-форме и нагревания его под высоким давлением.

Каков диаметр сопла для гидроабразивной резки?

Размер сопла для гидроабразивной резки зависит от типа выполняемой резки. При абразивной гидроабразивной резке струя воды имеет круглую форму и обычно составляет от 0,030 до 0,040 дюйма (0,76-1,02 мм) в ширину. Из-за круглой формы струи трудно вырезать идеально квадратные внутренние углы - струя всегда будет оставлять небольшой изгиб.

Как долго служит сопло для гидроабразивной резки?

Сопло для гидроабразивной резки следует заменять после 40-1000 часов работы. Срок службы зависит от того, что вы режете, давления воды, качества абразива и материала сопла. Регулярно проверяйте его, чтобы вовремя заметить износ и сохранить точность резки.

Какова стоимость сопел для гидроабразивной резки?

Сопла для гидроабразивной резки стоят от $20 до $400+, но цена не всегда означает лучшее качество. Алмазное сопло $400 может сэкономить вам деньги, прослужив дольше, чем сапфировое $20. Насадки из карбида вольфрама ($50-$100) предлагают хороший баланс между стоимостью и долговечностью.

Как определить, что пришло время приобрести новое сопло для гидроабразивной резки?

Замените сопло, если резка стала менее точной, увеличился расход абразива или станок стал работать медленнее. Регулярно проверяйте сопло на износ, чтобы избежать простоев и обеспечить бесперебойную работу гидроабразивного станка.

Какие факторы характеризуют срок службы сопел для гидроабразивной резки?

При использовании чистой воды, высококачественных абразивных материалов и правильного давления резания сопло гидроабразива служит дольше. При интенсивной эксплуатации сопло изнашивается быстрее. Чтобы продлить срок службы, поддерживайте правильное давление, используйте хорошие абразивные материалы и следуйте передовым методам.

Вы можете спросить, ржавеет ли латунь? Это хороший вопрос, потому что ржавчина может стать причиной больших проблем для многих металлов, особенно железа и стали.

В этом руководстве вы узнаете, что происходит с латунью со временем и как она реагирует на различные условия.

Что такое латунь?

Латунь - это сплав, состоящий в основном из меди и цинка. Обычно в ней содержится около 60-70% меди и 30-40% цинка. Изменение этих количеств меняет прочность, гибкость и устойчивость латуни к коррозии. Иногда добавляют другие металлы, такие как свинец, олово или алюминий.

Ржавеет ли латунь?

Нет, латунь не ржавеет, потому что в ней нет железа. Ржавчина бывает только у металлов с железом. Но латунь все равно может ржаветь в сложных условиях.

Одним из распространенных изменений является потускнение, при котором поверхность выглядит тусклой из-за слоя, называемого патиной. Патина имеет зеленоватый оттенок и состоит из соединений меди. В очень суровых местах латунь может потерять цинк, и этот процесс называется децинкрустациячто может сделать его слабее.

Свойства латуни при ржавлении в зависимости от состава сплава

Эти части латуни меняют ее поведение:

Цинк: Вы добавляете цинк, чтобы сделать латунь более прочной и гибкой. Но если цинка слишком много, латунь может потерять цинк в сложных условиях, что может привести к повреждению. Латуни с меньшим содержанием цинка, например военно-морская латунь и оловянная латунь, лучше противостоят ржавчине.

Медь: Больше меди означает лучшую защиту от ржавчины. Медь вступает в реакцию с водой и воздухом, образуя тонкий слой, который защищает латунь, находящуюся под ним. Красные латуни содержат около 80% меди и лучше противостоят ржавчине, чем желтые латуни, в которых 60-70% меди.

Другие металлы: Добавление олова помогает остановить потерю цинка и защищает латунь от ржавчины. Свинец облегчает придание формы и обработку. Алюминий делает латунь более прочной и устойчивой к ржавчине.

Сравнение ржавления латуни с окислением латуни и потускнением латуни

Давайте сравним ржавление латуни с окислением и потускнением, чтобы лучше их понять.

Окисление латуни

Латунь имеет медь в нем. Когда вы оставляете его на воздухе и во влажной среде, медь вступает в реакцию и образует тонкий слой, называемый оксидом меди. Этот слой защищает латунь. Вы можете увидеть, как меняется его цвет, иногда он становится зеленым со временем (это называется патиной).

Ржавление латуни

Латунь не ржавеет. Ржавчина появляется только тогда, когда железо вступает в реакцию с воздухом и влагой. Поскольку в латуни нет железа (она сделана из меди и цинка), вам не нужно беспокоиться о ржавчине.

Потускнение латуни

Потускнение происходит, когда медь в латуни вступает в реакцию с серой, содержащейся в воздухе. В результате на поверхности образуется темный слой. Но не волнуйтесь, вы можете очистить его и вернуть блеск.

Основные стандарты коррозионной стойкости латуни

Вот что вам нужно знать об основных стандартах, позволяющих проверить, насколько хорошо латунь противостоит коррозии:

Стандарты ASTM (из США)

Сайт Американское общество по испытаниям и материалам (ASTM) есть несколько правил, которые помогут вам проверить латунь и определить, насколько она устойчива к коррозии.

ASTM B887: Здесь рассказывается о том, какая латунь хорошо противостоит обесцинкованию (типу коррозии). Здесь также объясняется, из чего должна быть сделана латунь и насколько прочной она должна быть.

ASTM B858: Здесь показано, как проверить латунь, поместив ее в химический раствор, чтобы узнать, насколько она устойчива к обесцинкованию.

Стандарты ИСО (из международных руководств)

Международная организация по стандартизации (ISO) также предлагает вам четкие шаги по проверке латуни и убедиться, что она соответствует стандартам качества.

ISO 6509: Этот тест проверяет, может ли латунь противостоять обесцинкованию. Вы помещаете латунь в раствор хлорида меди и смотрите, насколько глубока коррозия.

ISO 18086: Этот стандарт распространяется на все медные сплавы (например, латунь) и гарантирует, что они обладают определенными эксплуатационными характеристиками и коррозионной стойкостью.

Виды коррозии, с которыми может столкнуться латунь

Вот простая таблица, которая поможет вам понять, какие виды коррозии могут возникнуть у латуни.

| Тип коррозии | Что происходит |

| Потускнение | Латунь может выглядеть тусклой или обесцвеченной. Это только на поверхности, и ее легко очистить. |

| Обеззараживание | В соленых или насыщенных хлором местах латунь может потерять цинк и стать слабой и пористой. |

| Коррозионное растрескивание под напряжением | Если латунь подвергается нагрузкам и воздействию некоторых химических веществ, она может треснуть или сломаться. |

| Гальваническая коррозия | Если латунь соприкасается с более благородным металлом во влажной среде, она может быстрее поржаветь. |

| Точечная коррозия | Крошечные отверстия или ямки могут появиться на поверхности латуни в очень суровых условиях. |

Факторы, влияющие на коррозию и ржавление латуни

Ниже перечислены некоторые вещи, которые могут повлиять на коррозию или ржавчину латуни:

Состав латуни

Если в латуни много меди, она лучше сопротивляется коррозии. Но если в ней слишком много цинка, со временем она может потерять цинк (это называется обесцинкованием). Добавление таких веществ, как олово, кремний или алюминий помогает защитить его от коррозии.

Условия окружающей среды

Если латунь часто намокает, она быстрее корродирует (но не ржавеет, как железо). Соленая вода может вытягивать цинк из латуни. В кислой среде латунь также быстро ржавеет.

Химическое воздействие

Находясь рядом с серой, латунь может потускнеть из-за образования сульфида меди. Аммиак еще хуже - он может вызвать трещины в латуни, находящейся под давлением или напряжением.

Высокие температуры

Если вы используете латунь в очень жарких местах, она будет быстрее ржаветь, особенно в сложных условиях.

Механическое напряжение

Если латунь согнуть, растянуть или подвергнуть давлению, она может легко треснуть из-за напряжения и коррозии.

Защитные покрытия

Если вы покроете латунь чем-нибудь защитным, она не будет так быстро ржаветь.

Применение латуни благодаря антикоррозийным свойствам

Вот несколько распространенных способов использования латуни в повседневной жизни:

Аксессуары для сантехники: Латунь можно использовать для изготовления водопроводных труб, насосов, кранов и деталей лодок. Она не ржавеет, поэтому долго служит в воде.

Электрические разъемы: Латунь хорошо подходит для вилок, розеток и проводов. Она пропускает электрический ток, не ржавеет и не ломается, поэтому отлично подходит для таких вещей, как детали выключателей и электрические штыри.

Музыкальные инструменты: Латунь идеально подходит для изготовления таких инструментов, как труба, тромбон и туба. Она прекрасно звучит и легко поддается формовке.

Декорации в архитектурных сооружениях: Из латуни можно изготовить такие причудливые предметы, как лампы, перила и дверные ручки. Она хорошо выглядит и не изнашивается, поэтому ее также используют в строительных деталях, которые должны служить долго и выглядеть красиво.

Автомобильные запчасти: Латунь используется в автомобильных радиаторах и отопителях, поскольку она хорошо проводит тепло и не повреждается охлаждающими жидкостями.

Подшипники и втулки: Если вам нужны детали, которые двигаются плавно и служат в сложных условиях, латунь - отличный выбор. Она используется в машинах для деталей с низким коэффициентом трения. Она также используется в перчатках, предназначенных для работы в ржавых или наполненных химикатами местах.

Устойчивые к ржавчине монеты: Некоторые монеты изготавливаются из латуни, потому что она не ржавеет, прочна и легко поддается прессованию.

Оружие: Из латуни можно изготовить инструменты, которые не будут искрить, что важно в местах с легковоспламеняющимися материалами, например на химических заводах. Ее также используют для изготовления гильз, потому что она не ржавеет, прочна и легко обрабатывается.

Методы предотвращения и лечения коррозии латуни

Ниже приведены простые советы по защите и уходу за латунными изделиями.

Предотвращение коррозии латуни

- Выбирайте латунные сплавы с никелем, хромом или латунь DZR, чтобы противостоять коррозии.

- Нанесите цинковое, никелевое или хромовое покрытие или используйте прозрачные лаки и нанопокрытия для защиты от влаги и воздуха.

- Нанесите средства против потускнения, чтобы создать защитный слой, препятствующий потускнению и коррозии.

- Попробуйте катодную защиту; в этом методе для защиты латуни от ржавчины используется жертвенный металл.

- Часто мойте латунь мягким мылом и водой.

- Ищите первые признаки коррозии, чтобы действовать быстро.

- Надевайте перчатки, чтобы избежать попадания на кожу масел, вызывающих коррозию.

- Храните латунь в сухом, контролируемом по температуре месте.

- Не подвергайте латунь воздействию аммиака, серы, солей и других вредных химических веществ.

Обработка существующей коррозии

- Используйте чистящие средства для латуни и полируйте мягкой тканью, чтобы удалить потускнение и окисление.

- После очистки добавьте покрытия или ингибиторы для предотвращения новой коррозии.

- При сильной коррозии используйте системы катодной защиты. Это может остановить разрушение, особенно на крупных латунных изделиях.

Предотвращение обесцинкования

- Выбирайте латунь с содержанием цинка менее 15%.

- Регулярно промывайте водопроводные линии, чтобы избежать накопления химикатов.

- Проверьте качество воды, чтобы обнаружить и устранить такие проблемы, как высокий уровень хлоридов.

Заключение

Теперь вы знаете, что латунь не ржавеет, потому что в ней нет железа. Но в некоторых условиях она все же может ржаветь. Такие вещи, как вода, соль, химикаты и стресс, могут повлиять на износ латунных изделий с течением времени. Хорошая новость заключается в том, что при правильном уходе и нанесении покрытий вы сможете сохранить латунь в отличном виде и работоспособность на долгое время. Будь то водопровод, музыка или украшения, латунь - прочный и полезный металл, на который можно положиться.

Если вам когда-нибудь понадобятся латунные детали, изготовленные на заказ с тщательностью и точностью, DEK готова помочь. Вы можете рассчитывать на то, что мы поставим детали, которые прослужат долго и будут соответствовать вашим потребностям.

Вопросы и ответы

Как быстро ржавеет латунь?

Латунь не ржавеет, но со временем может поржаветь или изменить цвет. Если вы не используете никакого защитного покрытия, то через несколько месяцев или лет, в зависимости от условий окружающей среды, вы можете увидеть признаки коррозии или зеленоватый слой.

Удаляет ли латунь ржавчину?

Brasso предназначен для очистки и придания блеска латуни, меди и другим подобным металлам. Оно хорошо удаляет потускнение и придает металлу новый яркий вид. Но оно не предназначено для удаления ржавчины. Если вам нужно избавиться от ржавчины, используйте средство, предназначенное для ее удаления.

Ржавеет ли латунь в соленой воде?

Латунь не ржавеет, потому что в ней нет железа. Но если поместить ее в соленую воду, со временем она может поржаветь.

Зеленеет ли латунь?

Да, латунь может позеленеть со временем. Когда она подвергается воздействию воздуха, влаги или некоторых химических веществ, на ней может образоваться зеленый слой, называемый патиной. Это происходит естественным образом и не всегда означает, что латунь повреждена.

Ржавеет ли цельная латунь?

Нет, цельная латунь не ржавеет, потому что не содержит железа. Она может потускнеть со временем, но не заржавеет, как сталь или железо.

Ржавеет ли латунь в воде?

Нет, латунь не ржавеет в воде. Латунь может только ржаветь, и это происходит только в очень суровых условиях.

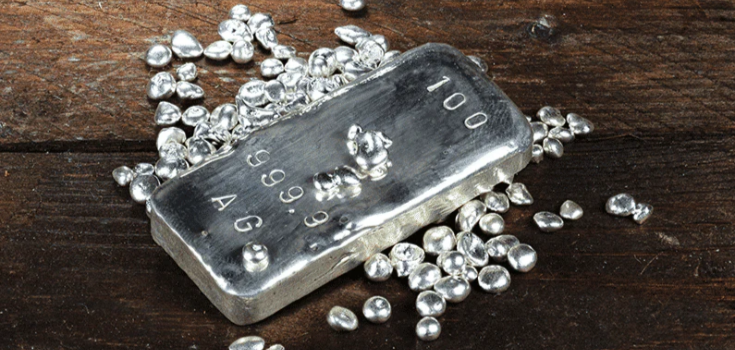

При работе с серебром необходимо понимать его основные свойства. Одно из важных свойств - плотность серебра. Это поможет вам при изготовлении деталей, проверке материалов или планировании расходов.

В этом руководстве вы узнаете все, что нужно знать о плотности серебра. Вы узнаете, почему она имеет значение, как ее измерить и как она сопоставляется с другими металлами.

Какова плотность серебра?

Плотность серебра составляет около 10,49 грамма на кубический сантиметр. Серебро тяжелее многих других металлов. Это делает его хорошим выбором, когда вам нужно что-то прочное и тяжелое для вашего проекта.

Серебро - один из самых полезных и ценных металлов. Люди любят его как за красоту, так и за то, как хорошо оно работает в различных изделиях. Его плотность делает его особенным, что важно, когда серебро используется для изготовления монет, ювелирных изделий и многих других вещей.

Важность высокой плотности серебра

Высокая плотность серебра помогает ему хорошо проводить электричество и тепло. Именно поэтому оно часто используется в электронике и электрических деталях. Поскольку серебро плотный, он сохраняет прочность под высоким давлением и не меняет форму. Это делает его хорошим выбором для многих механических и промышленных работ.

Плотность серебра также играет большую роль в том, почему оно так ценится. Это одна из причин, по которой серебро используется для изготовления ювелирных изделий, монет и инвестиций. Высокая плотность серебра позволяет легко придавать ему форму и работать с ним.

Диаграмма плотности серебра

Вот плотность серебра в разных единицах измерения:

| Измерение | Плотность серебра |

| Килограммы на миллиметр | 0.0105 |

| Грамм на кубический сантиметр | 10.49 |

| Тонны на кубический метр | 10.49 |

| Килорамы за литр | 10.49 |

| Килограммы на кубический метр | 10,490 |

| Унции на кубический дюйм | 6.069 |

| Унции на кубический фут | 10,488 |

Измерение плотности серебра

Измерение плотности серебра - простой и умный способ проверить, настоящее ли оно. Просто разделите вес на объем. Например, если слиток серебра весит 500 граммов и занимает 47,68 кубических сантиметров, то его плотность составит 10,49 грамма на кубический сантиметр. Это говорит о том, что серебро чистое.

Это хороший способ выявить поддельное серебро. Такие металлы, как цинк или олово легче и не сравнятся с серебром по плотности. С помощью правильных инструментов или базовых измерений вы сможете уловить разницу в весе или размере и избежать обмана.

Факторы, влияющие на плотность серебра

Многие вещи могут изменить плотность серебра. Вот некоторые из них, которые вам следует знать:

Чистота серебра: Чистое серебро (99,9%) имеет плотность около 10,49 г/см³. Стерлинговое серебро, состоящее из серебра 92,5% и смешанное с такими металлами, как медь, имеет немного меньшую плотность.

Температура: Когда серебро нагревается, оно расширяется и становится менее плотным. Когда оно остывает, оно сжимается и становится немного плотнее. Эти изменения незначительны, но могут иметь значение при выполнении некоторых работ.

Состав сплава: Серебро часто смешивают с другими металлами, чтобы сделать его более прочным. То, с чем вы его смешиваете, например с медью или палладием, может немного изменить плотность.

Примеси или загрязняющие вещества: Если в серебре присутствуют нежелательные примеси, плотность может увеличиться или уменьшиться. Это зависит от того, какие примеси присутствуют.

Пористость: Если в серебре есть крошечные воздушные отверстия, оно становится менее плотным. Это может произойти с необработанным серебром или в процессе производства. Пористость делает серебро менее прочным и может повлиять на его прочность.

Практическое применение плотности серебра

Как уже говорилось, плотность придает серебру ценность, и благодаря этому оно полезно во многих отношениях.

- Благодаря своему весу и прочности серебро идеально подходит для создания детализированных украшений, которые остаются элегантными и сохраняют свою форму.

- Серебряные монеты на ощупь прочные и тяжелые, поэтому они нравятся коллекционерам и инвесторам.

- Плотность серебра и его способность проводить электричество делают его незаменимым в электронике, солнечных батареях и медицинских приборах.

- Он хорошо подходит для изготовления мелких деталей, таких как проводка и переключатели, где другие металлы могут не подойти.

- Серебро помогает солнечным панелям служить дольше и лучше работать.

- Если вы занимаетесь инвестициями, то растущий спрос на серебро в технологиях и энергетике говорит о том, что это ценный материал.

Чистое серебро в сравнении со сплавами

Чистое серебро мягкое, поэтому для повседневных вещей оно подходит не лучшим образом. Добавляя другие металлы, вы получаете серебро, которое служит дольше и лучше держится. Вот различные виды серебряных сплавов:

Стерлинговое серебро

Это самый популярный сплав серебра. Он состоит из 92,5% серебра и 7,5% других металлов, обычно меди. Стерлинговое серебро прочное и долговечное, поэтому оно идеально подходит для ювелирных изделий, столовых приборов и других предметов, которые вы хотите использовать регулярно.

Монетное серебро

Монетное серебро было распространено в американских монетах. Обычно оно состоит из серебра 90% и других металлов 10%. Хотя оно не такое прочное, как стерлинговое серебро, его по-прежнему используют для изготовления ювелирных и декоративных изделий.

Мексиканское серебро

Этот термин относится к серебряным изделиям, изготовленным в Мексике. Обычно они содержат не менее 92,5% серебра, как и стерлинговое сереброОн часто используется для изготовления высококачественных ювелирных изделий и поделок.

Аргентинское серебро

Этот современный сплав содержит серебро и небольшое количество германий. Оно противостоит потускнению лучше, чем стерлинговое серебро. Это хороший выбор для украшений, которые вы часто носите.

Сравнение плотностей серебра и других металлов

В приведенной ниже таблице вы можете сравнить серебро с некоторыми распространенными металлами, чтобы решить, действительно ли вам нужно использовать серебро.

| Металл | Плотность (г/см³) | Описание |

| Серебро | 10.49 | Серебро обладает высокой плотностью, что делает его отличным материалом для электроники, ювелирных изделий, монет и многого другого. |

| Золото | 19.32 | Золото почти в два раза плотнее серебра, поэтому оно тяжелее и ценнее. |

| Медь | 8.96 | Медь имеет чуть меньшую плотность, чем серебро, используется для электротехнических работ и сплавов. |

| Алюминий | 2.7 | Алюминий намного легче серебра, что идеально подходит для облегченных конструкций в аэрокосмической промышленности и автомобилях. |

| Железо | 8 | Железо имеет меньшую плотность, чем серебро, но оно дешево и широко используется в строительстве. |

| Титан | 4.54 | Титан легче серебра, но прочнее, используется в аэрокосмической промышленности и в тяжелых условиях эксплуатации. |

| Вести | 11 | Свинец немного плотнее серебра, но его токсичность ограничивает его применение. |

| Нержавеющая сталь | 7.75 - 8.05 | Нержавеющая сталь легче серебра, но прочна и устойчива к ржавчине, используется в строительстве и медицине. |

| Платина | 21.45 | Платина плотнее золота, что делает ее одним из самых тяжелых драгоценных металлов, используемых в элитных ювелирных изделиях и химической промышленности. |

Заключение

Плотность серебра важна, потому что она придает ему определенные качества, которые делают серебро полезным в различных сферах. Если вы изготавливаете украшения или используете серебро в промышленности, знание его плотности поможет вам улучшить свою работу.

Понимание того, как серебро сопоставляется с другими металлами, позволит вам удовлетворить особые требования к весу, прочности и функциональности материала.

Вопросы и ответы

Является ли серебро более плотным, чем золото?

Золото плотнее серебра. Имея плотность 19,32 г/см³, оно тяжелее и ценнее. Хотя серебро менее плотное, оно все равно достаточно прочное для использования в монетах, столовых приборах и некоторых промышленных изделиях.

Какова относительная плотность серебра по сравнению с водой?

Относительная плотность серебра составляет около 10,49, то есть оно в 10,49 раза плотнее воды. Это делает серебро стабильным и устойчивым при одинаковом объеме.

Что означает тройская унция в инвестировании в серебро?

Одна тройская унция равна 31,1035 грамма. Это стандартная единица измерения, используемая для серебряных монет и слитков.

Железо - прочный металл, который используется во многих вещах, таких как здания, машины и инструменты. Это хороший выбор, потому что он прочный и легко поддается формовке при нагревании. Если вы хотите расплавить или соединить железо, вам нужно знать температуру его плавления. Это поможет вам правильно нагреть его и избежать ошибок.

В этом руководстве вы узнаете, почему температура плавления важна и как ее можно использовать при работе с железом.

Какова температура плавления железа?

Чистое железо плавится при температуре около 1 538°C (2 800°F). Это очень жарко, потому что атомы в железе крепко связаны друг с другом, и требуется много тепла, чтобы разорвать эти связи.

Но температура плавления может немного меняться. Если в состав железа входят другие материалы, например углерод или другие металлы, оно может плавиться при более низкой или более высокой температуре. Поэтому всегда проверяйте, какой тип железа вы используете.

Температуры плавления различных видов железа

Ниже приведена таблица, в которой можно увидеть разницу в температурах плавления различных видов железа.

| Тип железа | Температура плавления железа в °C |

| Чугун | 1150 - 1200°C |

| Кованое железо | 1482 - 1593°C |

| Белое железо | 1130 - 1350°C |

| Серый чугун | 1150 - 1200°C |

| Ковкий чугун | 1150 - 1200°C |

| Легированный чугун | 1170 - 1350°C |

Важность знания температуры плавления железа при обработке металлов

Вот как температура плавления железа влияет на различные металлургические процессы:

Кастинг

Когда вы плавите железо, чтобы залить его в формы, необходимо установить в печи правильную температуру. Если печь слишком холодная, железо не будет хорошо растекаться. Если печь будет слишком горячей, вы можете повредить форму или металл. Знание температуры плавления поможет вам расплавить чугун настолько, чтобы получить ровные и чистые отливки.

Сварка

На сайте сваркаВы соединяете куски железа с помощью тепла. Если вы знаете температуру плавления, вы можете выбрать правильные сварочные инструменты и параметры нагрева. Это поможет вам сделать прочные сварные швы, не повредив металл.

Изготовление сплавов

Если вы смешиваете железо с другими металлами для получения сплавов, таких как сталь, вам необходимо знать, когда плавится железо. Это поможет вам правильно нагреть его и смешать с другими элементами. Небольшое изменение температуры может повлиять на конечный результат.

Ковка

Когда вы кузнечное железоНо вы не плавите его, а нагреваете до тех пор, пока он не станет достаточно мягким для придания ему нужной формы. Обычно это происходит при температуре от 900 до 1 200 °C. Это ниже точки плавления, но все же достаточно горячо для обработки металла. Если нагрев будет слишком сильным, железо может стать слабым или поврежденным.

Термообработка

При термообработке вы изменяете поведение железа, нагревая и охлаждая его определенным образом. Зная температуру плавления, вы можете определить, до какой температуры можно нагревать железо, не расплавляя его. Например, отжигая железо, вы нагреваете его чуть ниже точки плавления, чтобы сделать его мягче и менее напряженным.

Как плавление железа влияет на его свойства

Вот что происходит, когда железо переходит из твердого состояния в жидкое:

- Железо превращается из твердого в жидкое. Это самое очевидное изменение.

- При плавлении железо увеличивается в размерах. Это делает его менее плотным.

- Жидкое железо не так хорошо проводит тепло, как твердое. Поэтому тепло распространяется медленнее.

- Железо также плохо проводит электричество в жидком виде. Оно не так хорошо, как твердое железо, для использования в электричестве.

- Расплавленное железо легко течет, потому что оно менее густое (низкая вязкость). Это делает его отличным материалом для литья или формовки.

- Изменяется способ формирования капель и растекания расплавленного железа. Это помогает при сварке и литье, где важна плавность потока.

- Когда железо расплавляется, оно теряет свою прочность и жесткость. Но когда оно остывает и снова становится твердым, оно вновь приобретает эти свойства.

- Расплавленное железо лучше реагирует с другими элементами. Оно может легко окисляться или смешиваться с другими металлами, что полезно для создания сплавов.

Температура кипения железа по сравнению с температурой плавления железа

Температура кипения железа намного выше, чем температура плавления; это температура, при которой жидкое железо превращается в газ.

Так, когда вы нагреваете железо, оно сначала плавится при температуре 1 538°C. Если продолжать нагревать его дольше, то в конце концов оно закипит и превратится в газ при температуре 2 862°C. При обычной работе с металлом обычно не требуется достигать точки кипения.

Факторы, влияющие на температуру плавления железа

Температуру плавления железа могут изменить несколько вещей, и вот некоторые из них:

- Если в железе есть примеси, например, углерод, его температура плавления может повышаться или понижаться.

- Различные формы железа, такие как аустенит и феррит, имеют разные температуры плавления.

- При большем давлении железо плавится при более высокой температуре. Меньшее давление может заставить его плавиться при более низкой температуре.

- Добавление таких элементов, как никель, хром или марганец, изменяет температуру плавления железа

- Размер зерен железа может незначительно изменять температуру плавления, поскольку влияет на общую прочность материала.

- Способ нагрева железа, например отжиг, может изменить его внутреннюю структуру, что влияет на температуру плавления.

Как расплавить железо

Плавление железа - это процесс, состоящий из определенных этапов, и вот как он происходит:

- Для начала вам нужно получить сырье, например, металлолом или железную руду.

- Убедитесь, что сырье чистое и не содержит никаких примесей и загрязнений.

- Выберите подходящую печь для работы. В зависимости от ваших потребностей вы можете использовать купольную, доменную, электродуговую или индукционную печь.

- Поместите сырье в печь. Добавьте известняк, кокс или другой флюсующий агент для удаления примесей.

- Включите печь и нагрейте материалы примерно до 1 538°C - это идеальная температура плавления. Следите за тем, чтобы нагрев был постоянным и равномерным.

- Следите за процессом плавления, чтобы убедиться, что железо полностью превратилось в жидкость. Регулируйте температуру и флюс по мере необходимости, чтобы избежать перегрева.

- Когда железо плавится, примеси образуют на поверхности шлак. Удалите этот шлак, чтобы сохранить чистоту расплавленного железа.

- Когда железо полностью расплавится, постучите по печи, чтобы разлить расплавленное железо по ковшам или формам. Контролируйте поток, чтобы избежать разбрызгивания.

- Дайте расплавленному железу остыть в формах или ковшах. При необходимости вы можете использовать контролируемое охлаждение или отжиг, чтобы получить нужную форму.

- После остывания проверьте утюг на качество и консистенцию. Вы также можете сдать его на проверку, чтобы убедиться, что он соответствует стандартам.

Области применения железа в зависимости от температуры плавления

Вот как физические свойства железа используются в различных областях:

Строительство и инфраструктура

Железо необходимо для производства стали, которая используется при строительстве мостов, небоскребов и железных дорог. Сталь прочна и может выдерживать большие нагрузки. Она также переносит изменения температуры, не разрушаясь, поэтому идеально подходит для долговечных конструкций.

Машиностроение и производство

Железо также используется в инструментах и деталях машин, поскольку оно способно выдерживать высокую температуру и давление, не теряя при этом своей прочности. Это делает его идеальным для тяжелого оборудования, посуды и форм, используемых в производстве. Он гарантирует, что все будет хорошо работать в сложных условиях.

Автомобильная промышленность

В автомобилях чугун помогает противостоять жаре. Чугун часто используется для изготовления деталей двигателя, потому что он хорошо сохраняет тепло и противостоит износу. Это делает его важным для таких деталей, как блоки двигателя и коленчатые валыЭто помогает автомобилям работать без сбоев и служить дольше.

Экологические приложения

Способность железа противостоять высоким температурам также делает его полезным в возобновляемой энергетике. Оно используется в теплообменниках и солнечных тепловых системах, помогая повысить энергоэффективность и внести вклад в устойчивые энергетические решения.

Новые технологии и передовые материалы

Суперсплавы на основе железа используются в таких деталях, как лопатки турбин и аэрокосмические компоненты. Эти материалы способны выдерживать сильное нагревание, поэтому они важны в отраслях, где требуется надежность и производительность.

Как температура плавления железа сопоставляется с температурами плавления других металлов

Вы можете сравнить температуру плавления железа с другими металлами, чтобы знать, какой из них вам нужно использовать для вашего проекта. Посмотрите на таблицу ниже.

| Металл | Температура плавления (°C) | Температура плавления (°F) |