Wenn Sie an einem Bearbeitungsprojekt arbeiten wollen, das präzise Winkelschnitte erfordert, ist das Verständnis des Winkelfräsens entscheidend. Mit dieser Frästechnik lassen sich nicht nur Präzision und Effizienz sicherstellen, sondern auch komplexe Geometrien und Designs realisieren, die mit normalem Fräsen nicht machbar sind.

In diesem Beitrag erfahren Sie mehr über die damit verbundenen Verfahren, die Arten von Winkelfräsern, die Vorteile des Winkelfräsens und so weiter.

Was ist Schrägfräsen?

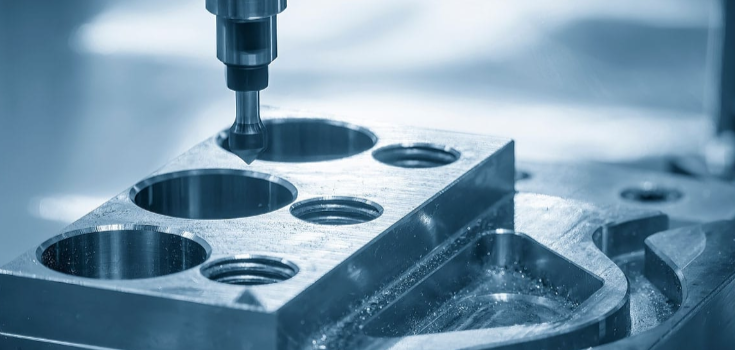

Hierbei handelt es sich um ein einzigartiges Fräsverfahren, bei dem Materialien in bestimmten Winkeln (außer 90 Grad) geschnitten werden, bis das gewünschte Design, die gewünschte Form oder Geometrie erreicht ist.

Bei dieser Bearbeitungstechnik werden spezielle Verfahren eingesetzt, um schräge Merkmale wie Fasen, Kerben, abgeschrägte Kanten, V-förmige Nuten usw. zu erzeugen.

Im Gegensatz zum konventionellen Fräsen, das zur Herstellung einfacher ebener Flächen verwendet wird, eignet sich das Winkelfräsen zur Herstellung komplexer, schräger Nuten und Oberflächen.

Arten von Winkelfräsern

Im Folgenden werden zwei Arten von Winkelfräsern vorgestellt.

Ein-Winkel-Fräser

Einwinkelfräser werden für Fräsarbeiten mit einer gewinkelten Fläche eingesetzt.

Sie sind in der Regel mit einem Winkel von 30, 45 oder 60 Grad konstruiert, obwohl Sie je nach Bedarf auch andere Winkel finden können. Ein-Winkel-Schneider werden verwendet in AnfasenAnfasen und Bearbeiten von einseitigen Nuten und Kanten.

Doppel-Winkel-Fräser

Sie werden für komplexe Bearbeitungen mit zwei abgewinkelten Fräsflächen eingesetzt. In der Regel verfügen sie über zwei abgewinkelte Schneiden, mit denen sie V-förmige Nuten auf einem Werkstück erzeugen können.

Sie sind in 45, 60 und 90 Grad erhältlich. Aufgrund ihrer fortschrittlichen, mehrfach abgewinkelten Profile tragen sie zur Verbesserung der Arbeitseffizienz und zur Erhöhung der Arbeitsgeschwindigkeit bei, da keine häufigen Neupositionierungen und Anpassungen erforderlich sind.

Wie unterscheidet sich das Schrägfräsen vom normalen Fräsen?

Das Winkelfräsen unterscheidet sich vom regulären oder konventionelles Fräsen Technik auf die folgenden Arten.

Schnittgeometrie

Beim Normalfräsen werden in der Regel ebene Flächen bearbeitet, wobei sich die Fräswerkzeuge senkrecht oder parallel zum Werkstück bewegen. Beim Winkelfräsen werden die Bearbeitungen in bestimmten Winkeln durchgeführt, um Nuten und Kanten zu erzeugen.

Schneidewerkzeuge

Bei einer normalen Fräsbearbeitung werden Planfräser und Schaftfräser verwendet, während bei der Winkelbearbeitung einzigartige ein- und doppelwinklige Fräser eingesetzt werden, um eine angemessene Präzision und Funktionalität im Produktionsprozess zu erreichen.

Anwendungen

Während sich das normale Fräsen für die Bearbeitung von Bauteilen mit grundlegenden Merkmalen und Geometrien wie Nuten, Blöcken usw. eignet, eignet sich das Winkelfräsen für die Herstellung von Teilen mit detaillierter Präzision wie Fasen und anderen komplizierten Winkelteilen.

Winkel-Fräsverfahren

Hier finden Sie eine Schritt-für-Schritt-Anleitung zum Winkelfräsen:

Planungs- und Vorbereitungsprozess

Dies ist der erste Schritt und beinhaltet die Vorbereitung der Materialien und Schneidwerkzeuge, die Erstellung von Zeichnungen und Entwürfen usw.

Hier müssen Sie entscheiden, ob der Werkstückwinkel 30, 45 oder 60 Grad betragen soll, oder ob ein individueller Winkel erforderlich ist. Auf diese Weise können Sie den richtigen Fräser auswählen.

Darüber hinaus müssen Sie je nach Projekt, an dem Sie arbeiten, entweder einen Einfach- oder einen Doppelfräser wählen. Auch das Material des Fräsers spielt eine Rolle. Hartmetall beispielsweise eignet sich für viele Metallteile mit mittlerer bis hoher Zugfestigkeit.

Einrichten der Fräsmaschine

In dieser Phase werden Sie die Fräsmaschine für die Winkelbearbeitung einrichten. Sie müssen prüfen, ob die Maschine mit einer Schwenkkopf-Funktion ausgestattet ist.

Danach können Sie mit einem Messwerkzeug wie einer Messuhr überprüfen, ob die Neigung korrekt ist und mit den Fräsanforderungen übereinstimmt.

In Situationen, in denen die Maschine nicht über eine Kippfunktion verfügt, können Sie die benötigten Winkel erzeugen, indem Sie den Fräsprozess mit feststehenden Vorrichtungen wie Drehtischen unterstützen.

Überprüfen Sie anschließend die Maschineneinrichtung auf Festigkeit und Ausrichtung. So können Sie die erforderliche Präzision erreichen, die Standzeit der Werkzeuge erhöhen und effizient arbeiten.

Einrichten des Werkstücks

Da bei der Winkelbearbeitung viele Vibrationen und Kräfte entstehen, sollten Sie darauf achten, dass das Werkstück sicher fixiert ist.

Die Verwendung von speziellen Spannvorrichtungen oder Sinus-Schraubstöcken, die für das Winkelfräsen entwickelt wurden, ist für eine stabile Werkstückaufspannung unerlässlich. Sobald das Werkstück befestigt ist, können Sie mit einem Messwerkzeug die Ausrichtung erneut überprüfen.

Bearbeitung des Winkels

Der nächste Schritt ist der Beginn der eigentlichen Bearbeitung. Sobald Sie mit dem Fräsen des Winkels beginnen, sollten Sie mit stabilen Vorschubgeschwindigkeiten und Spindeldrehzahlen beginnen.

So können Sie Werkzeugrattern reduzieren und Abweichungen vermeiden, die sich auf die Endbearbeitung und die Präzision auswirken könnten.

Außerdem müssen Sie Kühlmittel verwenden, um den Hitzestau zu verringern. Das Testen des Bearbeitungsprozesses vor der Zeit für Geschwindigkeit und Vorschübe hilft auch sicherzustellen, dass Sie die richtigen Parameter für den Fräsvorgang erhalten.

Qualitätskontrolle

Abschließend wird eine gründliche Inspektion durchgeführt, um sicherzustellen, dass die Bearbeitungsergebnisse den gewünschten Projektanforderungen entsprechen.

Dabei wird geprüft, ob das Präzisionsniveau, die Oberflächenbearbeitung, die Abmessungen, die Toleranzen usw. den erwarteten Spezifikationen entsprechen. Auch wenn die abschließende Qualitätskontrolle von entscheidender Bedeutung ist, ist die Überprüfung dieser Parameter während des Bearbeitungsprozesses sinnvoll.

Häufig verwendete Materialien für das Winkelfräsen

Bei der Winkelfräsbearbeitung werden viele metallische Werkstoffe verwendet. Jeder von ihnen hat seine eigenen Eigenschaften, die ihn mit einem solchen Bearbeitungsprozess kompatibel machen. Im Folgenden finden Sie einige der Werkstoffe und die Parameter, die Sie über sie wissen sollten.

| Material | Härte | Zugfestigkeit | Bearbeitbarkeit (% von B1112) | Anwendungen |

| Stahl (Kohlenstoff und Legierung) | 120-250 | 400-1500 | 50-70% | Unverzichtbar im Bauwesen, bei der Bearbeitung von Teilen und Komponenten. |

| Rostfreier Stahl | 150-600 | 480-2000 | 40-50% | Wird bei der Herstellung von medizinischen Geräten und Komponenten für die Lebensmittelverarbeitung verwendet. |

| Aluminium-Legierungen | 25-150 | 90-570 | 150-300% | Unverzichtbar bei der Entwicklung von Teilen für die Luft- und Raumfahrt und die Automobilindustrie sowie von elektronischen Komponenten. |

| Messing | 55-100 | 200-550 | 100-150% | Wird bei der Herstellung von ästhetischen Geräten, Sanitärteilen und Musikinstrumenten verwendet. |

| Titan-Legierungen | 180-420 | 650-1400 | 20-30% | Wichtig für die Herstellung von Teilen für die Luft- und Raumfahrt, die Automobilindustrie und biomedizinische Geräte. |

| Kupfer | 35-110 | 200-400 | 20-100% | Wesentlich bei der Herstellung von Elektro- und Sanitärteilen. |

| Nickel-Legierungen | 150-500 | 600-1400 | 10-40% | Wird bei der Herstellung von chemischen Verarbeitungsanlagen und schiffstechnischen Komponenten verwendet. |

Vorteile des Schrägfräsens

Hier sind einige der Vorteile von Winkelfräsbearbeitungen:

Verbesserte Effizienz

Mit der Winkelbearbeitung lassen sich mehrere abgewinkelte Merkmale auf einem Werkstück in nur einem Arbeitsgang erzeugen. Auf diese Weise können Sie den Zeit- und Arbeitsaufwand maximieren und gleichzeitig eine höhere Leistung erzielen.

Hohe Präzision

Mit dem Winkelfräsen können Sie Bauteile mit ausreichender Präzision herstellen. Die Fräsmethoden tragen dazu bei, dass bei der Herstellung die erforderlichen Winkel erreicht werden, wodurch Abweichungen vermieden werden und Teile entstehen, die den erforderlichen Spezifikationen und Funktionen entsprechen.

Das macht es wertvoll für die Herstellung von Komponenten für die Luft- und Raumfahrt, die Medizin und den Sport.

Kosteneffizient

Außerdem können Sie mit dieser Technik die Materialausnutzung effektiv maximieren. Beim Winkelfräsen werden nur die notwendigen Teile bearbeitet, wodurch Materialverschwendung vermieden wird.

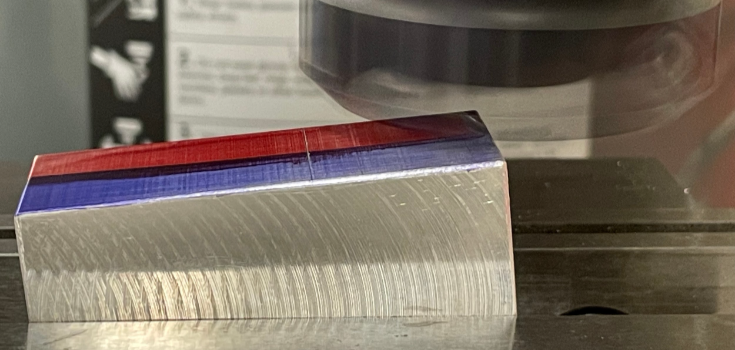

Perfektes Oberflächenfinish

Das Schrägfräsen sorgt für eine glatte Oberfläche. Dadurch ist kein abschließender Nachbearbeitungsprozess erforderlich, und Sie können mehr Zeit, Arbeit und Kosten sparen.

Verbesserte Designs und Funktionen

Ohne das Winkelfräsen wäre die Herstellung einiger Bauteile nicht möglich. Komplexe und komplizierte Geometrien werden mit dieser Technik entworfen.

Damit wird es einfacher, Teile mit spezifischen Merkmalen, Ästhetik, Funktionen usw. zu erzeugen, was zu einer höheren Kundenzufriedenheit führt.

Beschränkungen des Winkelfräsens

Komplexität einrichten

Das Einrichten eines Winkelfräsers zusammen mit dem Werkstück und der Maschine erfordert mehr Zeit und Fachwissen. Außerdem müssen Sie die Einrichtung richtig ausrichten, damit sie funktioniert. Andernfalls ist die Gefahr von Fehlern größer, was Sie mehr Zeit und Mühe kostet.

Werkzeugverschleiß

Der Werkzeugverschleiß ist bei dieser Technik aufgrund der schrägen Oberflächen größer. Die Schneidewerkzeuge bearbeiten das Material ständig in bestimmten Winkeln, was zur Abnutzung des Werkzeugs führt. Dadurch müssen Sie den Fräser häufiger austauschen.

Anforderung an die Maschine

Viele herkömmliche Fräsmaschinen sind für die Winkelbearbeitung nicht geeignet. Um eine Winkelbearbeitung durchführen zu können, müssen Sie möglicherweise in moderne CNC-Maschinen investieren.

Allgemeine Anwendungen des Winkelfräsens

Anfasen und Anschrägen: Wertvoll bei der Herstellung von Fasen, zur Vermeidung von Kantenbeschädigungen an Bauteilen und zur Verbesserung der Passgenauigkeit.

V-Nut-Fräsen: Nützlich für die Herstellung von V-förmigen Nuten bei der Bearbeitung von Komponenten und dekorativen Teilen.

Gewindefräsen: Wichtig für die Herstellung von Gewinden an Schrauben, Bolzen und anderen Befestigungselementen.

Erstellung von Schwalbenschwanznuten: Nützlich im Maschinen- und Hochbau für die Konstruktion von ineinandergreifenden Verbindungen und Schwalbenschwanzführungen.

Kerbung und Rändelung: Wird bei der Erstellung von Merkmalen zur Verbesserung der Befestigung oder des Greifens verwendet.

Konische Oberflächenbearbeitung: Wertvoll für die Konstruktion von Wellen, Stiften usw., die im Bauwesen nützlich sind.

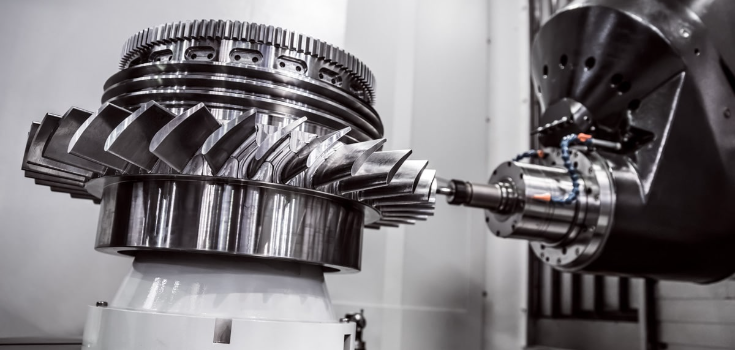

Komplexe angulare Komponenten: Wird bei der Konstruktion von Teilen für die Luft- und Raumfahrt verwendet, z. B. bei Turbinenschaufeln, die eine angemessene Winkelgenauigkeit erfordern.

Vorrichtungs- und Werkzeugteile: Wichtig für die Herstellung von Vorrichtungen, die als Hilfsmittel im Fertigungsprozess verwendet werden.

Spiralförmiges Fräsen: Zur Herstellung von spiralförmigen und schraubenförmigen Nuten in Bohrern, Schneidwerkzeugen usw.

Winkelförmige Schlitze: Wertvoll für die Herstellung von Schlitzen in mechanischen und strukturellen Komponenten.

Tipps zum Schrägfräsen

Das Winkelfräsen ist eine fortgeschrittene Bearbeitungstechnik, deren Ausführung einige Fähigkeiten und Fachkenntnisse erfordert. Die folgenden Tipps werden Ihnen bei Ihren nächsten Bearbeitungsvorgängen helfen.

Wählen Sie das am besten geeignete Schneidegerät

Je nach den Komponenten, die Sie erstellen möchten, müssen Sie sich überlegen, welche Art von Schneidegerät Sie verwenden möchten.

Für einfache winkelförmige Bearbeitungen wie die Herstellung von Fasen und Kanten sind einfach gewinkelte Fräser gut geeignet. Für fortgeschrittene Fräsarbeiten wie V-Nuten sind jedoch doppelwinklige Fräser geeignet.

Auch bei der Bearbeitung von harten Materialien wie StahlHartmetallbeschichtete Fräser sind am besten geeignet, da sie extremer Hitze standhalten können.

Erstellen Sie einen Kühlungsmechanismus

Bei der Durchführung einer Winkelfräsbearbeitung sollten Sie mit einer gewissen Wärmeentwicklung rechnen. Diese kann durch die Verwendung eines geeigneten Kühlmittels, das auf die zu bearbeitenden Materialien abgestimmt ist, vermieden werden.

Für harte Materialien wie Stahl sollten Sie Kühlmittel auf Öl-Wasser-Basis verwenden. Weniger harte Materialien wie Aluminium benötigen nur Nebelkühlmittel.

Test-Fräsparameter

Das Testen von Fräsparametern wie Drehzahl und Vorschub hilft Ihnen, die beste Auswuchtposition für Ihre Bearbeitung zu bestimmen.

Dies wiederum hilft Ihnen, Fehler zu vermeiden, die Präzision und Effizienz zu verbessern und die Lebensdauer der Werkzeuge zu erhöhen. Normalerweise halten weichere Materialien höheren Geschwindigkeiten stand als härtere.

Kombinieren Sie bei Bedarf Schneidegeräte

Um die Effizienz zu erhöhen, müssen Sie möglicherweise Fräser kombinieren. Wenn Sie zum Beispiel eine V-Nut fräsen, können Sie einen Schaftfräser und ein Winkelschneider ermöglichen es Ihnen, den Vorgang ohne Werkzeugwechsel durchzuführen.

Messen von Winkeln und Prüfen der Oberflächenbeschaffenheit

Obwohl das Winkelfräsen Präzision gewährleistet, sollten Sie die gemessenen Winkel mit einem Instrument wie einem Winkelmesser überprüfen. Achten Sie auch auf die Endbearbeitung, ob sie glatt genug ist oder verbessert werden muss.

Unterstützung für das Halten von Material bereitstellen

Eine Winkelbearbeitungseinrichtung sollte so steif wie möglich sein. Bei dieser Frästechnik kommt es zu starken Vibrationen und Werkzeugbrüchen, wenn man nicht aufpasst. Daher müssen Sie für eine starre Winkelhalterung sorgen, um das Werkstück während der Bearbeitung zu halten.

Schlussfolgerung

Das Winkelfräsen ist nach wie vor eine wertvolle Technik zur Herstellung verschiedener gewinkelter Industrieteile. Mit dieser Technik können Sie Bauteile mit gleichbleibender Präzision, Endbearbeitung, Ästhetik und Design herstellen.

Unter DEKWir legen großen Wert auf Genauigkeit und Effizienz in unserem Bearbeitungsprozess. Im Laufe der Jahre haben wir unsere Werkstatt mit hochmodernen Maschinen ausgestattet, die den Anforderungen eines jeden Projekts gerecht werden. Ob Ihr Projekt nun Winkelfräsen, CNC-Bearbeitung oder andere Verfahren umfasst, wir haben das beste Team für diese Aufgabe.

Die CNC-Bearbeitung als Fertigungsverfahren trägt zur Verbesserung der Präzision der Bauteile, der Arbeitseffizienz, der Geschwindigkeit usw. bei. Es gibt jedoch viele Varianten, darunter die 4-Achsen-CNC-Bearbeitung und die 5-Achsen-CNC-Bearbeitung. Die Entscheidung für die eine oder andere Variante hängt von einigen Faktoren und deren Vorteilen ab.

In diesem Leitfaden gehen wir auf die beiden Arten ein, auf die Vor- und Nachteile der beiden, auf die Frage, wann man sie einsetzen sollte, wie man die am besten geeignete auswählt, und vieles mehr.

Was ist 4-Achsen-CNC-Bearbeitung?

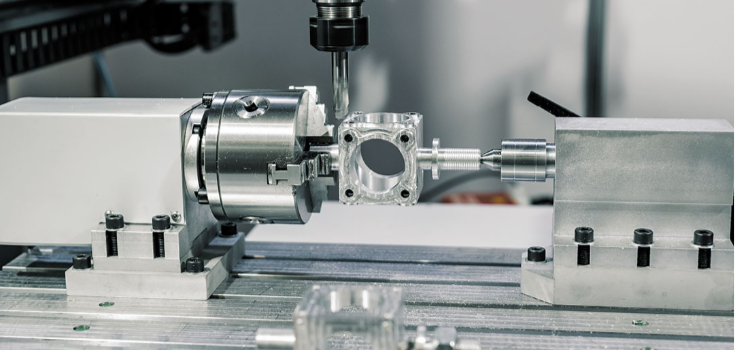

Dabei handelt es sich um ein Bearbeitungsverfahren, bei dem mit einer 4-Achsen-Maschine Material ausgeschnitten wird, bis eine gewünschte Form oder ein Design entsteht.

In der Regel verfügt sie über 3 Hauptachsen und eine zusätzliche Achse, die so genannte A-Achse, die eine ordnungsgemäße Drehbewegung ohne manuelle Neupositionierung ermöglicht.

Im Gegensatz zur 3-Achsen-CNC-Maschine, die in der Regel über X-, Y- und Z-Achsen verfügt, eignet sich die A-Achse der 4-Achsen-CNC für Gravuren und Bearbeitungen mit der vertikalen Achse und an allen vier Seiten.

Dieses Verfahren ermöglicht auch eine höhere Genauigkeit und Präzision bei gleichzeitiger Minimierung von Kosten und Fehlern. Ganz gleich, ob Sie an Fräsarbeiten beteiligt sind, die aus dem Bohren oder Ausschneiden von Löchern bestehen, 4-Achsen-CNC-Maschinen sind besser geeignet.

Vor- und Nachteile der 4-Achsen-CNC-Bearbeitung

Profis

- Geeignet für kompliziertere Designs, Formen und Winkel, die 3-Achsen-Maschinen nicht bewältigen können.

- Erhöht die Effizienz, da er nicht manuell umpositioniert werden muss.

- Ermöglicht einen kontinuierlichen Betrieb und erhöht so die Arbeitsgeschwindigkeit.

- Kann für die Großserienproduktion verwendet werden.

- Geeignet für verschiedene Materialarten und -größen.

- Großartige Arbeit, Präzision und Genauigkeit.

Nachteile

- Erfordert hohe Investitions- und Einrichtungskosten.

- Relativ langsamer in der Bearbeitung im Vergleich zu 5-Achsen

- Nicht geeignet für die Bearbeitung großer Materialien.

Wann sollten Sie 4-Achsen-CNC-Bearbeitung einsetzen?

Sie sollten 4-Achsen-CNC-Bearbeitung verwenden, wenn:

- Bearbeitung von Operationen mit gekrümmten Flächen und Winkeln mit einer Achse.

- Bearbeitung von Teilen, die eine höhere Toleranz und Präzision erfordern und von 3-Achsen-Maschinen nicht bearbeitet werden können.

- Sie wollen ein hohes Produktionsvolumen erzeugen.

- Bearbeitung von Teilen mit mehreren Seiten und Merkmalen

Was ist 5-Achsen-CNC-Bearbeitung?

Genau wie die 4-Achsen-CNC-Maschine hat eine zusätzliche Achse, 5-Achsen-CNC-Bearbeitung umfasst zwei zusätzliche Achsen, die zwei der drei A-, B- oder C-Achsen sein können. Diese 2 zusätzlichen Achsen sind auch für die Rotationsaktivitäten der Maschine verantwortlich.

Die 5-Achsen-CNC-Bearbeitung ermöglicht einen komplexeren Produktionsprozess mit mehr Geometrien und Winkeln, Toleranzen und Präzision.

3+2-Achsen CNC-Bearbeitung

Dies ist eine Art der 5-Achsen-CNC-Bearbeitung, die auch als positionelle 5-Achsen-Bearbeitung bezeichnet wird. Bei dieser Art der Bearbeitung hält die Zerspanungseinrichtung einen bestimmten Winkel ein, während sich die Spindel um die beiden zusätzlichen Achsen bewegt.

Auf diese Weise steht das Schneidwerkzeug nicht immer senkrecht zum Werkstück. Ebenso gibt es eine indexierte 3+2-Bearbeitungsform, die es ermöglicht, den Winkel des Schneidwerkzeugs während der Bearbeitung manuell zu ändern. Sie verfügt auch über 2 Rotationsachsen, die einzeln arbeiten.

Simultane 5-Achsen-CNC-Bearbeitung

Auch bekannt als kontinuierliche 5-Achsen-Bearbeitung. Bei dieser Bearbeitungsart bleibt das Schneidwerkzeug senkrecht zum Werkstück, so dass die Maschine auch kompliziertere Bereiche erreichen kann und gleichzeitig eine hohe Oberflächengüte erzielt.

Diese Methode ist im Vergleich zur 3+2-Achsen-Bearbeitung langsam, kann jedoch komplexere gekrümmte Designs und Formen herstellen.

Vor- und Nachteile der 5-Achsen-CNC-Bearbeitung

Profis

- Kann auch komplexere Geometrien und Winkel bearbeiten.

- Arbeitet mit einer höheren Geschwindigkeit in einer Einstellung.

- Geeignet für höhere Präzision und Qualität der Bearbeitung.

- Geeignet für komplexes Material bei gleichzeitig geringerem Zeitaufwand.

- Kann effizient auf einer konturierten Oberfläche arbeiten.

- Reduziert den Verschleiß der Werkzeuge so weit wie möglich.

Nachteile

- Mehr Kosten für Anschaffung, Einrichtung und Wartung erfordern

- Erfordert zusätzliche Anleitung und Schulung für die Nutzung.

- Aufgrund der zusätzlichen 2 Achsen ist möglicherweise mehr Programmierunterricht erforderlich.

Wann sollte man sich für die 5-Achsen-CNC-Bearbeitung entscheiden?

Sie sollten 5-Achsen-CNC-Bearbeitung verwenden, wenn:

- Die maschinelle Bearbeitung bringt höhere Produktionsleistungen mit sich.

- Arbeit an komplexeren Geometrien, Formen oder Designs.

- Höhere Präzision ist zum Beispiel in der Medizin und in der Luft- und Raumfahrt erforderlich.

- Bearbeitung eines Werkstücks mit mehreren Seiten und Merkmalen auf jeder dieser Seiten.

Was sind die Unterschiede zwischen 4-Achsen-CNC-Bearbeitung und 5-Achsen-CNC-Bearbeitung?

Hier sind die Unterschiede zwischen der 4-Achsen- und 5-Achsen-CNC-Bearbeitung, die Sie kennen sollten.

Unterschiedliche Achsen

4-Achsen-CNC-Maschinen haben nur eine zusätzliche A-Achse, während 5-Achsen-Maschinen zwei Achsen haben, die entweder die A-, B- oder C-Achse sein können.

Drehung in Achsen

Die 4-Achse erlaubt nur eine Drehung um die A-Achse, während die 5-Achse eine Drehung um zwei Achsen erlaubt, entweder um die A-, B- oder C-Achse. Diese Eigenschaft macht die 5-Achse viel flexibler in Bezug auf die Bewegung des Schneidwerkzeugs.

Genauigkeit und Präzision

Während die CNC-Bearbeitung für ihre Genauigkeit und Präzision bekannt ist, kann die 3-Achsen-CNC-Bearbeitung eine geringere Genauigkeit bieten, da sie eine ständige Neupositionierung des Materials erfordert.

Die 4-Achs- und 5-Achs-Bearbeitung hingegen bietet mehr Präzision, da keine manuelle Neupositionierung erforderlich ist.

Dies hilft, Abweichungen zu vermeiden und gleichzeitig mehrere Designs auf einem Material mit nur einer einzigen Einrichtung zu erstellen. Allerdings bietet die 5-Achsen-Bearbeitung im Vergleich zur 4-Achsen-CNC-Bearbeitung mehr Genauigkeit und Präzision.

Vorlaufzeit

Bei der 5-Achs-Bearbeitung wird weniger Zeit für die Bearbeitung benötigt, so dass ein höherer Ausstoß erzielt und gleichzeitig die Effizienz verbessert werden kann. Möglich wird dies durch die Möglichkeit der Mehrfachzerspanung, die die Bearbeitung erheblich erleichtert.

Flexibilität

Was die Flexibilität betrifft, so haben 4-Achsen-CNC-Maschinen in der Regel eine zusätzliche Achse an der X-Achse. Die 5-Achsen-Maschinen können jedoch ihre zusätzliche Achse an der XY- und Z-Achse haben.

Kosten

Im Allgemeinen sind 5-Achsen-Maschinen viel teurer als 4-Achsen-Maschinen. Das liegt an ihren fortschrittlichen Merkmalen und Fähigkeiten, die sie in die Lage versetzen, höhere Produktionsmengen, komplexe Konstruktionen usw. zu bewältigen.

Tabelle zur Erläuterung der Unterschiede zwischen 4-Achsen- und 5-Achsen-CNC-Bearbeitung

| Eigenschaften | 4-Achsen-CNC-Bearbeitung | 5-Achsen-CNC-Bearbeitung |

| Flexibilität | Die zusätzliche A-Achse dreht sich in der Regel um die X-Achse, so dass die Bewegung auf eine einzige Richtung beschränkt ist. | Die 2 zusätzlichen Achsen drehen sich auf der XY- und der Z-Achse; zwei der drei Achsen. Dies ermöglicht mehr Rotation, so dass das Material von vielen Seiten bearbeitet werden kann. |

| Anzahl der Achsen | Verfügt über die grundlegenden Achsen XY und Z sowie die Achse A. | Sie hat die XYZ-Achsen und zusätzlich 2 Achsen, die zwei der Achsen AB und C sein können. |

| Volumen der Produktion | Kann eine hohe Produktion bewältigen, aber nicht so hoch wie 5-Achsen | Kann viel höhere Produktionsmengen bewältigen. |

| Kosten | Relativ günstiger als 5-Achsen | Ziemlich teuer im Vergleich zu 4-Achsen-Maschinen |

| Anmeldung | Geeignet für Arbeiten mit mehreren Seiten, Winkeln und Löchern. | Am besten geeignet für fortgeschrittene 3D-Bearbeitungen, die eine höhere Genauigkeit erfordern. |

Anwendungen der 4-Achsen-CNC-Bearbeitung im Vergleich zur 5-Achsen-CNC-Bearbeitung

Die 4-Achsen- und 5-Achsen-CNC-Bearbeitung ist in verschiedenen Branchen nützlich. Hier sind einige Anwendungen zu nennen.

4-Achsen-CNC-Bearbeitung

Automobilindustrie: Sie werden bei der Herstellung von Motorenteilen verwendet. Außerdem sind sie wichtig für die Herstellung von Karosserieteilen.

Luft- und Raumfahrt: Ihr Präzisionsniveau ist für die Herstellung von Turbinen und Flugwerksteilen von entscheidender Bedeutung.

Öl und Gas: Für die Herstellung von Qualitätskomponenten, die rauen Bedingungen standhalten.

Elektronik: Wertvoll bei der Herstellung von Gehäusen und Leiterplatten, die Präzision erfordern.

5-Achsen-CNC-Bearbeitung

Medizinisch: Unverzichtbar bei der Herstellung komplex geformter medizinischer Geräte, wie z. B. Kniegelenkersatz

Energie: Wird bei der Herstellung von Turbinenkomponenten verwendet, die ein hohes Maß an Präzision erfordern.

Automobilindustrie: Wird bei der Herstellung von kundenspezifischen Komponenten und Motorteilen verwendet.

Luft- und Raumfahrt: Erforderlich für die Herstellung komplexer Triebwerkskomponenten.

Wie wählt man zwischen 4-Achsen-CNC-Bearbeitung und 5-Achsen-CNC-Bearbeitung?

Haushalt

Da die 5-Achsen-Bearbeitung fortschrittlichere Operationen mit hoher Effizienz und Präzision bietet, ist sie im Allgemeinen teurer. Wenn Sie jedoch über ein angemessenes Budget verfügen, wäre die 4-Achsen-Bearbeitung geeignet, da sie immer noch viele wertvolle Funktionen zu moderaten Kosten bietet.

Volumen der Produktion

5-Achsen-CNC-Maschinen eignen sich vor allem für die Fertigung von Großserien. Wenn Ihr Produktionsniveau niedrig oder moderat ist, können Sie 4 Achsen in Betracht ziehen.

Form und Komplexität der Teile

Wenn Sie ein einfaches oder mäßig komplexes Teil bearbeiten, ist eine 4-Achsen-Maschine geeignet. Wenn Sie jedoch an hochkomplexen Kurven, Formen, Geometrien oder Teilen mit engen Toleranzen arbeiten, sollten Sie eine 5-Achsen-Bearbeitung in Betracht ziehen.

Anmeldung

Ihre Wahl hängt auch von der Branche ab, in der das Ergebnis verwendet werden soll. Bauteile für die Luft- und Raumfahrt und die Medizintechnik erfordern in der Regel eine hohe Präzision und Qualität, die in den meisten Fällen nur mit 5-Achsen-CNC-Bearbeitung erreicht werden kann.

Zeitfaktor

5-Achsen-CNC-Maschinen benötigen zwar mehr Zeit zum Einrichten, aber ihre Produktionsgeschwindigkeit ist hoch. Bei den 4-Achsen-Maschinen ist das Einrichten einfach und schnell, aber die Produktion dauert länger.

Schlussfolgerung

Während die 5-Achsen-Bearbeitung eine höhere Präzision, ein größeres Produktionsvolumen und eine höhere Effizienz bietet, ist die 4-Achsen-Bearbeitung geeignet, wenn Sie ein einfaches bis mittelgroßes Teil bearbeiten und über ein angemessenes Budget verfügen.

Egal, ob Sie einen hochwertigen und erstklassigen CNC-Bearbeitungsservice benötigen oder ob Sie Hilfe bei der Entscheidung zwischen 4-Achsen- und 5-Achsen-Bearbeitung brauchen, die DEK-Expertengruppe steht Ihnen jederzeit zur Verfügung. Unsere CNC-Werkstatt verfügt über mehrere fortschrittliche technologische Maschinen, die Ihren Projektanforderungen entsprechen, so Kontaktieren Sie uns jetzt.

Wenn Sie klare, robuste Kunststoffteile benötigen, die gut aussehen und lange halten, ist das Acryl-Spritzgießen eine zuverlässige Methode, sie herzustellen. Die so hergestellten Teile sind leicht, glänzend und resistent gegen Sonnenlicht und Stöße.

In diesem Leitfaden erfahren Sie, was Acrylspritzguss ist, wie die Spritzgussmaschine funktioniert, wie sie PMMA in fertige Teile umwandelt und warum sie sich für die Herstellung hochwertiger, präziser Kunststoffteile bewährt hat.

Was ist Acryl-Spritzgießen?

Das Acryl-Spritzgießen ist ein Verfahren zur Herstellung von Kunststoffteilen aus Acryl, auch bekannt als PMMA oder Polymethylmethacrylat. Zunächst wird das Acrylharz erhitzt, bis es zu einer dicken Flüssigkeit schmilzt. Dann drückt eine Acryl-Spritzgießmaschine das geschmolzene Material unter hohem Druck in eine Form. Nachdem es abgekühlt und ausgehärtet ist, nimmt das Teil die exakte Form des Werkzeugs an.

Mit diesem Verfahren können Sie starke, detaillierte Teile erstellen, die sauber und klar aussehen. Es eignet sich gut, wenn Sie viele Teile benötigen, die alle die gleiche Größe und Form haben.

Warum sollten Sie sich für Acrylglas entscheiden?

Es gibt viele Gründe, warum Sie sich für das Spritzgießen von Acryl entscheiden sollten. Im Folgenden finden Sie einige der Vorteile des Acryl-Spritzgießens:

- Es vergilbt nicht und zerfällt nicht, wenn es in der Sonne oder im Freien liegt.

- Es bricht nicht so leicht, weil es bei Stößen stärker ist als Glas.

- Acryl ist leichter zu tragen und zu transportieren, da es leichter ist als Glas.

- Es kostet in der Regel weniger als Glas und andere transparente Materialien, so dass Sie Geld sparen können.

- Sie können Acryl leicht schneiden, formen und gießen, was Ihnen mehr Freiheit bei der Gestaltung Ihrer Teile gibt.

- Sie können ganz einfach Farbe, Textur oder Beschichtungen hinzufügen, um Ihre Designwünsche zu erfüllen.

- Es verwendet niedrigere Verarbeitungstemperaturen, was Energie und Kosten spart.

- Es behält seine Form und Größe auch bei der Herstellung einer großen Anzahl von Teilen.

- Es ist gegen viele Chemikalien beständig und eignet sich daher für industrielle Anwendungen.

- Es ist sehr klar, mit einer Lichtdurchlässigkeit von 91% bis 93%, perfekt für durchsichtige Teile.

- Es ist 100% recycelbar und damit umweltfreundlicher als Glas.

Materialeigenschaften von Acryl

Hier sind die wichtigsten Eigenschaften von Acryl:

| Typ | Wert |

| Dichte | 1,13 bis 1,19 Gramm pro cm³ |

| Schrumpfungsrate | 0,4% bis 0,61% |

| Rockwell-Härte | 71 bis 102 R |

| Zugfestigkeit | 6.390 bis 10.700 PSI |

| Dehnung beim Bruch | 3% bis 12% |

| Biegemodus | 247.000 bis 509.000 PSI |

| Biegefestigkeit | 6.770 bis 18.900 PSI |

| Schlagfestigkeit | 1,0 bis 1,2 kJ/m² |

| Wärmeablenkung Temp. | 85°C bis 95°C, bevor es sich biegt |

| Wärmeleitfähigkeit | Etwa 0,19 W/m K |

| Wasserabsorption | Etwa 0,3% bis 0,5% |

| Trocknungstemperatur | 75°C bis 91°C |

| Trocknungszeit | 3,4 bis 5,1 Stunden |

| Schmelztemperatur | 225°C bis 272°C |

| Temperatur der Form | 59,4°C bis 81,1°C |

Der Prozess des Acryl-Spritzgießens: Schritt für Schritt

Hier erfahren Sie Schritt für Schritt, wie das Spritzgießen von Acryl funktioniert:

Schritt 1: Bereiten Sie das Material vor

Sie beginnen mit dem Trocknen der Acrylgranulate für Spritzgießen. Dadurch wird jegliche Feuchtigkeit entfernt, was dazu beiträgt, Blasen oder Defekte im fertigen Teil zu vermeiden.

Schritt 2: Schmelzen und Einspritzen

Das trockene Granulat wird in die Acryl-Spritzgießmaschine eingefüllt. Die Maschine erhitzt das Granulat, bis es schmilzt, und spritzt dann das geschmolzene Acryl unter hohem Druck in eine Form.

Schritt 3: Kühlen der Form

Sobald die Form gefüllt ist, kühlt das Acryl schnell ab und härtet in Form aus.

Schritt 4: Entfernen und Fertigstellen des Teils

Nach dem Abkühlen öffnet sich die Form, und Sie können das Teil herausnehmen. Möglicherweise müssen Sie es nachbearbeiten, polieren oder lackieren, um das gewünschte Aussehen zu erzielen.

Konstruktionsrichtlinien für das Acryl-Spritzgießen

Wenn Sie mit Acrylspritzguss arbeiten, müssen Sie einige wichtige Konstruktionsregeln beachten. Diese helfen Ihnen, Probleme zu vermeiden und stellen sicher, dass Ihre Teile sauber und präzise sind.

Wanddicke

Halten Sie die Wandstärke zwischen 0,025" und 0,150" (0,635 bis 3,81 mm). Versuchen Sie, die Dicke des gesamten Teils gleich zu halten. Wenn die Wände ungleichmäßig sind, kann sich das Teil verziehen oder reißen.

Ecken und Radien

Verwenden Sie keine scharfen Ecken. Runden Sie sie stattdessen ab. Eine gute Regel ist, einen Radius zu verwenden, der mindestens 25% der Wandstärke beträgt. Für stärkere Teile sollten Sie 60% anstreben. So kann das Acryl besser fließen und die Spannung im Teil wird verringert.

Entwurfswinkel

Hinzufügen einer Entformungsschräge von 0,5° bis 1° an senkrechten Wänden. Dadurch lässt sich das Teil leichter aus der Form nehmen. Wenn Sie durchsichtige Teile herstellen, benötigen Sie möglicherweise einen größeren Winkel für eine glatte Oberfläche.

Toleranzen

Für normale Teile unter 160 mm können Sie mit Toleranzen zwischen 0,1 mm und 0,325 mm rechnen.

Bei präziseren Teilen unter 100 mm können die Toleranzen zwischen 0,045 mm und 0,145 mm liegen.

Verarbeitungstipps für bessere Ergebnisse

Hier sind einige Tipps, die Sie beim Spritzgießen von Acryl verwenden können:

- Acryl absorbiert Feuchtigkeit, was zu Trübungen oder Defekten führen kann. Trocknen Sie Ihre Acrylgranulate für das Spritzgießen 3,4 bis 5,1 Stunden lang, bevor Sie sie verwenden.

- Stellen Sie die richtige Temperatur für das Acryl-Spritzgießen ein, nicht zu hoch und nicht zu niedrig. Zu viel Hitze kann das Material zersetzen und Brandflecken verursachen. Bei zu geringer Hitze fließt das Material nicht richtig in die Form.

- Acryl braucht mehr Druck, weil es im geschmolzenen Zustand dicker ist. Verwenden Sie gerade genug, um die Form zu füllen.

- Zu viel Druck kann dazu führen, dass das Teil klebt, zu wenig kann zu unvollständigen Teilen führen.

- Verwenden Sie eine moderate Einspritzgeschwindigkeit. Eine zu hohe Geschwindigkeit kann zu Brandflecken oder einer rauen Oberfläche führen. Bei einer zu langsamen Geschwindigkeit wird die Form möglicherweise nicht vollständig gefüllt.

- Acryl schrumpft um 0,4% bis 0,61%, wenn es abkühlt. Planen Sie dies bei der Konstruktion Ihrer Form ein. Die Schrumpfung kann sich je nach Druck, Acryl-Spritzgießtemperatur und Dauer des Drucks ändern.

Anwendungen des Acryl-Spritzgießens

Spritzgussteile aus Acryl finden sich in vielen alltäglichen und industriellen Produkten, wie zum Beispiel in den folgenden:

- Optische Linsen

- Anzeigetafeln

- Leichte Abdeckungen

- Kfz-Rückleuchten

- Schutzabdeckungen

- Gehäuse für medizinische Geräte

- Beschilderung und Verkaufsdisplays

- Aquarien

- Handytaschen

- Behälter für Kosmetika

- Beleuchtungskörper

- Ersatzglasscheiben

DEKs hochqualitative Acryl-Spritzgießdienstleistungen

Bei DEK bieten wir klare, stabile und präzise Acrylteile im fortschrittlichen Acryl-Spritzgussverfahren an. Wir verwenden die besten Acrylgranulate für den Spritzguss und qualifizierte Verfahren, um sicherzustellen, dass Ihre Teile gut aussehen und gut funktionieren.

Kontakt wenn Sie zuverlässige, qualitativ hochwertige Acryl-Spritzgussteile wünschen, die effizient für Ihre Projektanforderungen hergestellt werden.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass der Acryl-Spritzguss eine großartige Möglichkeit ist, klare, starke und detaillierte Kunststoffteile herzustellen, die lange halten. Dieses Verfahren spart Energie, ist chemikalienbeständig und recycelbar. Sie erhitzen Acryl und formen es in einer Form, um Teile zu erhalten, die leicht und haltbar sind. Wenn du die richtigen Schritte und Designregeln befolgst, erhältst du Teile, die toll aussehen und gut funktionieren.

FAQs

Bei welcher Temperatur wird Acryl gegossen?

Das Gießen von Acryl erfolgt in der Regel bei 160°C bis 210°C, je nach Art des Materials. PMMA.

Können Acryl-Spritzgussteile mit Farben oder Texturen versehen werden?

Ja, Sie können Acryl-Spritzgussteile mit verschiedenen Farben, Texturen und Oberflächenbehandlungen individuell gestalten, um sie an Ihr Design anzupassen.

Wie unterscheidet sich das Acryl-Spritzgießen von anderen Kunststoffspritzgießverfahren?

Das Acryl-Spritzgießen unterscheidet sich von anderen Kunststoffspritzgießverfahren, da der Schwerpunkt auf der Herstellung klarer, stabiler Teile mit hoher Präzision liegt, wobei spezifische Temperaturen und Trocknungsschritte zur Vermeidung von Fehlern eingesetzt werden.

Nickel ist ein starkes, silberfarbenes Metall, das in vielen Dingen wie Edelstahl, Batterien und Düsentriebwerken verwendet wird. Eine wichtige Eigenschaft von Nickel ist seine Dichte.

Wenn Sie die Dichte von Nickel kennen, wissen Sie, wie schwer es ist und wie es sich in verschiedenen Anwendungen verhält. In diesem Leitfaden erfahren Sie, was Nickel ist, wie seine Dichte gemessen wird und wie es im Vergleich zu anderen Metallen aussieht.

Was ist Nickel?

Nickel ist ein Metall mit dem Symbol Ni und der Ordnungszahl 28. Bei Raumtemperatur (etwa 20°C oder 68°F)

Wie hoch ist die Dichte von Nickel?

Die Dichte von Nickel beträgt etwa 8,907 Gramm pro Kubikzentimeter (g/cm³). Das bedeutet, dass Nickel schwerer ist als viele andere Metalle der gleichen Größe, was sich auf seine Verwendung in verschiedenen Produkten auswirkt.

Dichte in verschiedenen Einheiten:

In Kilogramm pro Kubikmeter (kg/m³): Etwa 8.907 kg/m³

In Pfund pro Kubikzoll (lb/in³): Etwa 0,323 lb/in³

Messung und Berechnung der Nickel-Dichte

Um die Dichte von Nickelmetall zu messen, können Sie einige einfache Methoden anwenden. Eine Möglichkeit ist die Anwendung des archimedischen Prinzips. Bei dieser Methode lässt man das Metall in Wasser fallen und sieht, wie viel Wasser es herausdrückt. So erhält man das Volumen. Eine andere Möglichkeit besteht darin, das Gewicht (die Masse) und die Größe (das Volumen) des Metalls zu messen und dann eine Formel zu verwenden, um die Dichte zu ermitteln.

Faktoren, die die Dichte von Nickel beeinflussen

Dies sind die wenigen Faktoren, die die Dichte von Nickelmetall verändern können:

Temperatur

Die Dichte von Nickel ändert sich mit der Temperatur. Wenn es heißer wird, dehnt sich das Metall ein wenig aus, wodurch seine Dichte leicht abnimmt. Wenn es abkühlt, schrumpft das Metall, so dass die Dichte ein wenig steigt.

Zusammensetzung der Legierung

Nickel ist oft mit anderen Metallen vermischt, wie bei rostfreiem Stahl, wodurch sich seine Dichte ändert. So enthält rostfreier Stahl beispielsweise Nickel, Chrom und andere Metalle, so dass sich seine Dichte von reinem Nickel unterscheidet.

Reinheit des Metalls

Reines Nickel hat eine konstante Dichte von etwa 8,907 g/cm³. In der Praxis wird Nickel jedoch in der Regel mit anderen Metallen gemischt, was seine Dichte verändern kann. Hochreines Nickel, das für Präzisionsarbeiten verwendet wird, bleibt nahe an dieser Dichte von 8,907 g/cm³.

Herausforderungen bei der Bearbeitung von Nickel

Sie müssen auch die Herausforderungen bei der Bearbeitung von Nickel kennen, damit Sie bessere Ergebnisse erzielen können:

Arbeitsverhärtung

Nickel härtet bei der Bearbeitung schnell aus. Das bedeutet, dass es bei der Bearbeitung härter und fester wird, was zu einer schnelleren Abnutzung der Werkzeuge führen kann und die Genauigkeit der Bearbeitung erschwert.

Hohe Schnittkräfte

Nickel ist zäh und stark und erfordert daher mehr Kraft beim Schneiden als andere Materialien. Dies bedeutet eine zusätzliche Belastung für Ihre Werkzeuge und Maschinen, so dass Sie starke und hochwertige Geräte benötigen, um es zu bearbeiten.

Wärmeleitfähigkeit

Nickel leitet Wärme nicht gut ab, so dass es bei der Bearbeitung sehr heiß werden kann. Sie brauchen gute Kühlmethoden, um Überhitzung, Beschädigung Ihrer Werkzeuge oder Verformung des Werkstücks zu vermeiden.

Anwendungen von Nickel

Nickel ist ein flexibles Metall mit vielen Verwendungsmöglichkeiten, und hier sind einige seiner wichtigsten Verwendungen, denen Sie begegnen könnten:

Produktion von rostfreiem Stahl

Nickel ist ein wichtiger Bestandteil von rostfreiem Stahl und macht etwa 8-12% aus. Wenn es dem Stahl hinzugefügt wird, hilft es dem Material, Rost und Korrosion zu widerstehen. Daher eignet es sich hervorragend für Küchengeräte, Besteck, Industrieanlagen und Baumaterialien.

Batterieherstellung

Nickel wird in vielen Arten von Batterien verwendet, wie Nickel-Cadmium (NiCd), Nickel-Metallhydrid (NiMH) und lithium-ion. Man findet es in wiederaufladbaren Batterien für Elektronik, Elektroautos und Elektrowerkzeuge, weil es sehr viel Energie speichert und bei unterschiedlichen Temperaturen gut funktioniert.

Elektronik und elektrische Komponenten

Die magnetischen und korrosionsbeständigen Eigenschaften von Nickel machen es nützlich für Elektronik. Es wird in Steckern, Schaltern und anderen Teilen verwendet. Sie können auch sehen, dass die Vernickelung zur Verbesserung der Leitfähigkeit und Haltbarkeit von elektrischen Kontakten eingesetzt wird.

Luft- und Raumfahrt und Verteidigung

Nickellegierungen werden in der Luft- und Raumfahrt- sowie in der Verteidigungsindustrie verwendet, da sie sehr hitzebeständig sind und auch unter schwierigen Bedingungen eingesetzt werden können. Superlegierungen auf Nickelbasis werden z. B. in Turbinentriebwerken und Raketendüsen eingesetzt, die bei hohen Temperaturen und Drücken gut funktionieren müssen.

Marine Anwendungen

Nickellegierungen werden in Meeresumgebungen verwendet, um der Korrosion durch Meerwasser zu widerstehen. Diese Legierungen werden im Schiffbau, auf Offshore-Plattformen und in anderen Schiffsausrüstungen verwendet und tragen dazu bei, dass diese länger halten und unter schwierigen Bedingungen zuverlässig funktionieren.

Die Dichte von Nickel im Vergleich zu anderen Metallen

Wenn man Nickel mit anderen Metallen vergleicht, gibt seine Dichte Aufschluss darüber, wie schwer und fest es ist. Nickel ist dichter als Aluminium (2,70 g/cm³) und Titan (4,506 g/cm³), wodurch es zwar schwerer, aber für einige Anwendungen auch fester ist. Dies ist wichtig bei der Auswahl von Materialien für z. B. Konstruktionsteile, bei denen sowohl Gewicht als auch Festigkeit eine Rolle spielen.

Nickel hat eine geringere Dichte als Metalle wie Blei (11,35 g/cm³) und Wolfram (19,3 g/cm³), die viel schwerer sind und in Situationen verwendet werden, in denen mehr Masse oder eine starke Abschirmung benötigt wird. Die höhere Dichte von Nickel im Vergleich zu leichteren Metallen verleiht ihm jedoch die Festigkeit und Haltbarkeit, die in schwierigen Umgebungen benötigt wird.

DEK für die Präzisionsbearbeitung von Nickelteilen

Unter DEKstellen wir hochwertige Nickelteile her, die stabil, langlebig und korrosionsbeständig sind. Ganz gleich, ob Sie Teile für die Luft- und Raumfahrt, die Elektronik oder andere Industriezweige benötigen, wir sorgen dafür, dass jedes einzelne Teil Ihre Anforderungen mit Präzision erfüllt.

Wir helfen Ihnen, die richtigen Nickelteile für Ihre Projekte zu bearbeiten, damit sie gut funktionieren und länger halten. Nehmen Sie noch heute Kontakt mit uns auf, um zu besprechen, wie wir Ihre Fertigungsanforderungen unterstützen können.

Schlussfolgerung

Die Dichte von Nickelmetall beträgt 8,907 g/cm³ und verleiht Nickel seine Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Aus diesem Grund ist es ein wichtiger Werkstoff für Hochleistungs- und Industrieanwendungen.

Kurz gesagt, die Dichte von Nickel wirkt sich auf seine physikalischen Eigenschaften aus und bestimmt, wie nützlich es in Bereichen wie Technik, Fertigung, Elektronik und mehr ist.

FAQs

Wie hoch ist die Dichte von Nickeloxid?

Nickel(II)-oxid (NiO) hat eine Dichte von etwa 6,72 Gramm pro Kubikzentimeter (g/cm³) bei Raumtemperatur.

Wie hoch ist die Dichte von Nickel-Aluminium-Bronze?

Nickel-Aluminium-Bronze-Legierungen, wie z. B. C95800, haben eine Dichte von etwa 7,64 g/cm³ bei 20 °C.

Wie unterscheidet sich die tatsächliche Dichte von Nickel von der theoretischen Dichte von Nickel?

Die tatsächliche Dichte von Nickel, die experimentell gemessen wurde, beträgt etwa 8,907 g/cm³. Die theoretische Dichte, die auf der Grundlage seiner Kristallstruktur berechnet wurde, ist mit 8,917 g/cm³ etwas höher.

Wie hoch ist die Dichte von Nickel bei 20 Grad Celsius?

Bei 20°C beträgt die Dichte von reinem Nickel etwa 8,907 g/cm³.

Wenn Sie mit bearbeiteten, gestanzten oder gegossenen Teilen arbeiten, wissen Sie, dass Grate ein großes Problem darstellen können. Diese kleinen, aber unerwünschten Materialstückchen können die Qualität, Sicherheit und Leistung Ihrer Teile beeinträchtigen.

In diesem Leitfaden zum Entgraten werden wir die verschiedenen Methoden und Arten des Entgratens besprechen.

Was ist Entgraten??

Ein Grat ist eine raue Kante oder zusätzliches Metall auf der Oberfläche eines Metallteils. Er kann als gezackte Kante an Metall erscheinen, das mit einer kalten Säge, einer heißen Säge oder einem Brennschneider geschnitten wurde, oder als überschüssiges Metall entlang einer Schweißnaht. Wenn Metall mit einer kalten Säge geschnitten wird, bilden sich die Grate in der Regel an den Enden, und ihre Größe hängt vom Abstand zwischen den Sägeblättern ab.

Da sich Grate nicht völlig vermeiden lassen, ist ein gewisses Maß an Grat in der Regel akzeptabel. Bei geschweißten Rohren müssen die Grate jedoch innen und außen entfernt werden, da sie die Funktion des Teils beeinträchtigen können. Bei der maschinellen Bearbeitung helfen verschiedene Entgratungswerkzeuge dabei, Teile genau zu formen, indem sie die rauen Kanten glätten.

Warum und wie sie entstehen?

Beim Schneiden von Blechen kann es aus vielen Gründen zu Gratbildung kommen. Hier sind die häufigsten Ursachen:

- Härtere Materialien lassen sich nicht so leicht schneiden. Sie können sich dem Werkzeug widersetzen und raue Kanten bilden.

- Wenn Sie zu schnell schneiden, kann sich das Material durch die Hitze und den Druck verformen, was zu Graten führt.

- Ein stumpfes oder abgenutztes Werkzeug schneidet nicht mehr sauber, was zu ungleichmäßigen Kanten und Graten führen kann.

- Wenn Sie das falsche Schmiermittel verwenden, erhöhen sich Reibung und Hitze, was die Wahrscheinlichkeit von Gratbildung erhöht.

- Wenn Ihr Werkzeug nicht die richtige Form oder Größe für die Aufgabe hat, kann es das Material drücken, anstatt es gleichmäßig zu schneiden.

- Wenn Sie das Werkzeug zu schnell bewegen, kann das Material dem Druck nicht standhalten und bildet Grate. Wenn Sie zu langsam vorgehen, kann sich Material auf dem Werkzeug ansammeln und ebenfalls Grate verursachen.

- Zu viel Hitze kann das Metall erweichen, so dass sich leichter Grate bilden können.

- Wenn die Oberfläche rau ist, schneidet das Werkzeug möglicherweise nicht gleichmäßig, was die Gefahr von Graten erhöht.

- Ein unregelmäßiger Schnittpfad kann zu ungleichmäßigen Schnitten und damit zu Gratbildung führen.

- Die Art und Weise, wie das Werkzeug das Metall verlässt, beeinflusst, wie sauber die Kante ist. Ein schlechter Winkel kann Grate verursachen.

- Kleinere Kanten konzentrieren die Spannung, so dass das Metall eher entgratet wird.

- Wenn das Material zu flexibel ist, kann es sich verbiegen, anstatt sauber zu schneiden, was zu Graten führt.

- Zu starke Vibrationen können dazu führen, dass das Werkzeug aus der Bahn gerät und raue Kanten verursacht.

- Wenn Sie zu viel Kraft anwenden, kann sich das Material verschieben und Grate bilden. Zu wenig Kraft kann auch zu unvollständigen Schnitten und damit zu Graten führen.

- Die Art der Herstellung des Metalls (Maserung und Zusammensetzung) wirkt sich darauf aus, wie es beim Schneiden reagiert, was zu Gratbildung führen kann.

Warum ist Entgraten wichtig?

Grate sehen vielleicht wie kleine Fehler aus, aber sie können große Probleme verursachen, wenn sie nicht entfernt werden:

- Scharfe Grate können Sie bei der Handhabung von Teilen schneiden oder verletzen.

- Sie können dazu führen, dass das Produkt schlecht aussieht, nicht richtig passt oder nicht richtig funktioniert.

- Grate können beim Zusammensetzen von Teilen stören.

- Grate können Feuchtigkeit und Schmutz einschließen, was zu Rost und Schäden führt.

- Grate lassen Geräte schneller verschleißen.

- Grate verhindern eine präzise Bearbeitung.

Verschiedene Arten von Fräsern

Grate lassen sich aufgrund ihrer Form und ihrer Entstehungsweise in zwei Haupttypen einteilen.

Arten von Fräsern nach Form

Fliegende Kantenfräser

Flugkantengrate, auch Grate oder Grate genannt, treten in der Regel dort auf, wo zwei Formteile aneinanderstoßen oder wo eine Maschine einspannt. Sie entstehen oft, wenn die Form oder die Maschine nicht fest genug anpresst.

Scharfe Grate

Scharfe Grate sehen aus wie Glasscherben mit scharfen Kanten. Sie können fest mit der Oberfläche verbunden sein, und die Unterseite des Schnittes kann sich rau anfühlen.

Spritzer

Spritzer entstehen, wenn geschmolzenes Metall versehentlich außerhalb des Hauptarbeitsbereichs spritzt. Nach dem Abkühlen härtet es aus und bildet ungleichmäßige Stellen auf der Oberfläche oder an den Kanten.

Arten von Graten nach Art ihrer Entstehung

Poisson Grate

Poisson-Grat entsteht, wenn der Druck die Kanten des Materials dehnt. Dies kann auch passieren, wenn ein Schneidwerkzeug gegen das Metall drückt und an der Eintrittsstelle einen Grat erzeugt.

Taumelnde Grate

Stolpergrate entstehen, wenn sich Materialreste bei der Bewegung eines Schneidwerkzeugs umklappen. Tiefere Schnitte können die Gratbildung verschlimmern. Die Verwendung flexibler Materialien kann helfen, sie zu vermeiden.

Abrissfräsen

Rissgrate entstehen, wenn das Material auseinandergezogen wird, anstatt sauber geschnitten zu werden.

Grate schneiden

Schnittgrate sind Materialreste vom Schneiden, Sägen oder Bearbeiten. Sie können wie erhabene Unebenheiten oder raue Kanten aussehen.

Heiße Frässtifte

Heiße Grate, auch Schlacke oder Spritzer genannt, entstehen, wenn geschmolzenes Metall nach dem Schweißen, Plasmaschneiden oder Laserschneiden aushärtet. Sie entstehen durch ungleichmäßige Abkühlung und Restwärmebelastung.

4 verschiedene Arten des Entgratens

Entgratungsmethoden können in vier Hauptkategorien eingeteilt werden.

Grobe Stufe (harter Kontakt)

Bei dieser Methode verwenden Sie Werkzeuge wie Feilen, Schleifpapier und Schleifköpfe, um Grate zu entfernen. Dazu gehören Verfahren wie Schneiden, Fräsen, Feilen und Spachteln. Die meisten Unternehmen verwenden diese Methode, weil sie einfach und leicht durchzuführen ist.

Sie eignet sich jedoch nur für Teile mit einfachen Formen und Außengraten. Grate an komplexen Teilen mit kleinen Löchern lassen sich damit nicht entfernen. Da diese Methode meist von Hand ausgeführt wird, nimmt sie mehr Zeit in Anspruch und kann aufgrund der Arbeitskosten teuer sein.

Allgemeine Klasse (weicher Kontakt)

Diese Methode umfasst Bandschleifen, Polieren, Sandstrahlen und Vibration. Viele Unternehmen verwenden es als ersten Schritt, um große Oberflächengrate zu entfernen. Es kann einen großen Bereich auf einmal reinigen und ist daher für kleine Teile, die in großen Mengen hergestellt werden, nützlich. Allerdings werden nicht immer alle Grate entfernt, so dass unter Umständen eine zusätzliche manuelle Entgratung oder ein anderes Verfahren erforderlich ist, um den Prozess abzuschließen.

Feine Qualität (flexibler Kontakt)

Diese Methode umfasst Verfahren wie Spülen, elektrochemische Bearbeitung, Elektropolieren und Walzen. Einige Unternehmen setzen hochpräzise Matrizen und Stanzmaschinen ein, um Grate noch genauer zu entfernen. Diese Methode ist viel schneller und effektiver als das manuelle Entgraten.

Möglicherweise müssen Sie jedoch in Spezialwerkzeuge investieren, was kostspielig sein kann. Es eignet sich am besten für Teile mit einfachen Formen und ist eine gute Wahl, wenn Sie ein präziseres und effizienteres Entgratungsverfahren benötigen.

Ultra-Präzisionsnivellier (Präzisionskontakt)

Diese Methode umfasst fortschrittliche Techniken wie das Reibungsfließentgraten, das magnetische Fräsentgraten und das elektrolytische Entgraten (ECD). Bei ECD werden die Grate durch einen chemischen Prozess schnell aufgelöst. Das Werkstück wird an eine Stromquelle angeschlossen, und eine flüssige Lösung fließt über das Werkstück. Wenn Strom angelegt wird, lösen sich die Grate auf und werden entfernt.

Da die Lösung jedoch korrosiv ist, müssen Sie das Teil unmittelbar nach dem Entgraten reinigen und vor Rost schützen. Diese Methode ist sehr schnell, dauert oft nur Sekunden oder Minuten, und eignet sich hervorragend zum Entfernen von Graten an schwer zugänglichen Stellen. Sie ist jedoch teurer, da sie spezielle Geräte und Materialien erfordert.

Schritt-für-Schritt-Entgratungsprozess

Befolgen Sie diese Schritte zur Vorbereitung:

Wählen Sie das richtige Werkzeug

Wählen Sie ein Werkzeug nach Art und Größe der Grate. Verwenden Sie mechanische Werkzeuge für große Grate und spezielle Methoden wie elektrochemisches Entgraten für präzise Arbeiten.

Prüfen Sie das Material

Sehen Sie sich das Material an und prüfen Sie, wie viel Grat vorhanden ist. Unterschiedliche Materialien erfordern unterschiedliche Entgratungstechniken.

Einrichten des Werkzeugs

Stellen Sie sicher, dass Ihr Werkzeug auf die richtige Geschwindigkeit, den richtigen Druck und den richtigen Winkel eingestellt ist. Dies ist wichtig für Maschinen und automatische Entgratungssysteme.

Prüfen auf Sicherheit

Überprüfen Sie alle Geräte, um Unfälle zu vermeiden. Vergewissern Sie sich, dass alles richtig montiert ist, die Sicherheitsschilder angebracht und die Schutzvorrichtungen gesichert sind.

Machen Sie einen Testlauf

Probieren Sie das Werkzeug zunächst an einem Musterstück aus. Passen Sie bei Bedarf die Einstellungen an, um das gewünschte Ergebnis zu erzielen.

Praktischste Methoden des Entgratens

Es gibt verschiedene Möglichkeiten, Grate zu entfernen, darunter mechanisches, manuelles, elektrochemisches und thermisches Entgraten.

Mechanisches Entgraten

Bei dieser Methode werden spezielle Werkzeuge wie Bürsten, Fräser und Polierwerkzeuge verwendet, um Grate zu entfernen. Sie eignet sich sowohl für Innen- als auch für Außenkanten und macht sie glatt und abgerundet. Das mechanische Entgraten eignet sich hervorragend für Teile mit komplexen Formen.

Manuelles Entgraten

Bei dieser Methode werden Grate von Hand mit verschiedenen Werkzeugen entfernt. Sie ist flexibel und kann für viele Arten von Teilen verwendet werden, erfordert aber mehr Zeit als andere Methoden.

Elektrochemisches Entgraten

Diese Methode entfernt Grate von harten Metallen schnell und sicher mit einem elektrischen Verfahren.

Thermisches Entgraten

Bei dieser Methode wird eine Mischung aus Brennstoff, Sauerstoff und Hitze verwendet, um Grate wegzubrennen. Es ist eine effektive Methode zur Reinigung von Teilen.

Automatisches Entgraten

Automatisiertes Entgraten glättet raue Kanten an Maschinenteilen, wodurch diese sicherer werden und die Produktion verbessert wird. Es funktioniert schneller und besser als das manuelle Entgraten und erreicht alle Kanten mit Leichtigkeit. Der Einsatz automatisierter Systeme hilft Ihnen, Grate schnell zu entfernen und den Prozess einfacher zu verwalten.

Manuelles Entgraten vs. automatisches Entgraten

Wenn Sie manuell entgraten, verwenden Sie Handwerkzeuge wie Feilen oder Bürsten. Das ist gut für kleine Arbeiten oder knifflige Formen, aber es braucht Zeit und kann ungleichmäßig sein. Beim automatischen Entgraten kommen Maschinen oder Roboter zum Einsatz, sodass der Prozess schneller und gleichmäßiger abläuft, insbesondere bei großen Projekten. Das Verfahren ist anfangs teurer, spart aber mit der Zeit Arbeitskosten.

Entscheiden Sie sich für die manuelle Bearbeitung, wenn Sie Flexibilität benötigen, und für die Automatisierung, wenn Sie Geschwindigkeit und Genauigkeit wünschen.

Entgratungswerkzeuge und -ausrüstung

Je nach Material und Aufgabe können Sie verschiedene Werkzeuge verwenden. Hier sind einige gängige Entgratungswerkzeuge und -geräte:

Manuelle Werkzeuge

Entgratungsmesser: Sie können ein Entgratungsmesser verwenden, um Grate von Hand zu entfernen. Mit diesen Messern haben Sie eine gute Kontrolle. Sie sind ideal für kleine oder empfindliche Teile.

Schaber: Schaber helfen Ihnen, Grate von flachen Oberflächen und Kanten zu entfernen. Es gibt sie in verschiedenen Formen und Größen, damit sie für unterschiedliche Materialien geeignet sind.

Mechanische Ausrüstung

Entgratungsmaschinen: Entgratmaschinen erledigen die Arbeit automatisch, schneller und gleichmäßiger. Diese Maschinen sind nützlich für große Projekte und verschiedene Arten von Materialien.

Taumelscheiben und Gleitschleifmaschinen: Sie schütteln oder drehen Teile mit abrasiven Materialien, um Grate zu entfernen. Diese Maschinen sind ideal, wenn Sie viele kleine Teile auf einmal bearbeiten müssen.

Fortgeschrittene Entgratungssysteme

Laser-Entgraten: Beim Laserentgraten wird der Grat mit einem Hochleistungslaser entfernt. Diese Methode ist sehr präzise und eignet sich gut für Materialien, die durch physische Werkzeuge beschädigt werden könnten.

Robotisches Entgraten: Beim Roboterentgraten werden programmierte Roboter eingesetzt, um Grate zu entfernen. Dieses System eignet sich am besten für detaillierte oder sich wiederholende Aufgaben, da es schnell und genau ist.

Werkstoffspezifische Entgrattipps

Verschiedene Materialien erfordern spezifische Entgrattechniken, um die besten Ergebnisse zu erzielen. Im Folgenden erfahren Sie, wie Sie das Entgraten für verschiedene Materialien angehen können:

Metall

Für AluminiumVibration, Sandstrahlen oder Walzen funktionieren gut, aber einige Grate müssen möglicherweise trotzdem manuell entfernt werden. Edelstahl ist härter, so dass die Verwendung von Spezialwerkzeugen das Verfahren erleichtert.

Kunststoff & Verbundwerkstoff

Kunststoffe können durch Trommeln, Schleifen oder Strahlen entgratet werden, um die Kanten zu glätten. Verbundwerkstoffe müssen vorsichtig behandelt werden, um Beschädigungen zu vermeiden, daher sind Wasserstrahlschneiden oder Handwerkzeuge die besten Optionen.

Exotische Legierung

Titan ist schwer zu entgraten und kann überhitzen, so dass Spezialwerkzeuge erforderlich sind. Inconel ist ein widerstandsfähiges Material, das für beste Ergebnisse hochenergetische Verfahren wie das Schleuderscheibenfinish erfordert.

Welche Methode ist die beste für Ihr Projekt?

Die Wahl der richtigen Methode hängt von Ihrer Branche und Ihren Produktionsanforderungen ab. Um zu wissen, welche Methode Sie verwenden sollten, beachten Sie die folgenden Hinweise:

Kennen Sie Ihr Material und die Form des Teils

Verschiedene Materialien erfordern unterschiedliche Entgratungsmethoden. Metalle, Kunststoffe und Gummi reagieren unterschiedlich. Komplexe Teile benötigen möglicherweise präzise Methoden wie Laser- oder elektrochemisches Entgraten, während einfache Teile mit mechanischen oder manuellen Methoden bearbeitet werden können.

Identifizieren Sie die Art der Grate

Es kommt auf den Ort und die Art der Grate an. Thermisches Entgraten eignet sich gut für Innengrate, während kryogenes Entgraten am besten für Materialien geeignet ist, die in der Kälte spröde werden.

Produktionsvolumen auswerten

Bei großen Produktionsserien sparen automatisierte Verfahren wie das mechanische Entgraten Zeit und Geld. Für kleine Chargen oder Prototypen ist das manuelle Entgraten die günstigere Wahl.

Kosten und Ressourcen einkalkulieren

Einige Methoden, wie das Laser- oder elektrochemische Entgraten, erfordern teure Maschinen und Schulungen. Manuelle Methoden erfordern qualifizierte Arbeitskräfte, kosten aber im Vorfeld weniger.

Bewertung des erforderlichen Präzisionsniveaus

Hochpräzise Industrien wie die Luft- und Raumfahrt und die Medizintechnik benötigen fortschrittlichere Entgratungsmethoden. Für weniger kritische Teile können einfachere, billigere Optionen verwendet werden.

Sicherheit und Umweltaspekte

Einige Verfahren, wie das thermische Entgraten, erfordern strenge Sicherheitsvorschriften. Berücksichtigen Sie auch, wie sich das Verfahren auf die Umwelt auswirkt, insbesondere wenn es Abfälle oder Emissionen erzeugt.

Durchlaufzeit

Manche Entgratungsmethoden brauchen länger als andere. Wenn Sie knappe Fristen haben, wählen Sie eine schnellere Methode, die dennoch den Qualitätsstandards entspricht.

Schlussfolgerung

Das Entgraten ist ein wichtiger Schritt in der Fertigung, der dazu beiträgt, die Qualität, Sicherheit und Leistung Ihrer Teile zu verbessern. Durch die Wahl der richtigen Entgratungsmethode können Sie glatte Kanten sicherstellen, Defekte verhindern und die Lebensdauer Ihrer Ausrüstung verlängern.

DEK bietet fachkundige Entgratungsdienste und hochpräzise Lösungen, die Ihnen helfen, glatte, makellose Teile mit Effizienz zu fertigen. Kontaktieren Sie uns noch heute, um Ihren Fertigungsprozess zu optimieren!

Wenn Sie mit Metall- oder Kunststoffteilen arbeiten, haben Sie wahrscheinlich schon von Vertikal-Bearbeitungszentren (VMCs) gehört. Diese Maschinen werden in der Fertigung häufig eingesetzt, um Materialien mit Präzision zu schneiden, zu formen und zu bohren. In diesem informativen Leitfaden erfahren Sie mehr über vertikale Bearbeitungszentren.

Was ist ein Vertikal-Bearbeitungszentrum?

Ein Vertikal-Bearbeitungszentrum (VMC) ist ein leistungsstarkes Werkzeug, das in CNC-Werkstätten eingesetzt wird. Es soll Ihnen helfen, präzise Löcher und Formen auf ebenen Flächen zu erstellen. Die Maschine arbeitet in vertikaler Richtung und verwendet eine Spindel, die sich in einem steilen Winkel auf und ab bewegt.

Mit computergestützten Steuerungen kann ein vertikales Bearbeitungszentrum Aufgaben wie die Auswahl und Drehung von Werkzeugen, die Wiederholung von Bewegungen und die präzise Formgebung von Materialien automatisieren. Diese fortschrittlichen CNC-Maschinen haben die Produktivität beim Fräsen erheblich verbessert. Die verschiedenen Modelle unterscheiden sich darin, wie viele Achsen sie haben, welche Funktionen sie ausführen können und welche zusätzlichen Funktionen sie bieten.

Ein vertikales Bearbeitungszentrum ist ein zuverlässiges und effizientes Arbeitspferd in der Fertigung. Es liefert Teile mit hoher Genauigkeit in kürzerer Zeit. Dank seiner robusten Konstruktion bietet es ein ausgezeichnetes Drehmoment, eine hohe Leistung und eine hohe Geschwindigkeit. Aufgrund seines hohen Automatisierungsgrades kann es verschiedene Werkstoffe bearbeiten und hilft gleichzeitig, die Produktionskosten zu senken.

Grundlegende Arbeitsprinzipien von Vertikal-Bearbeitungszentren

Ein vertikales Bearbeitungszentrum arbeitet nach einem Konstruktionsmodell der Teile, die Sie herstellen möchten. Die für die Teile benötigten Werkzeugmaschinen und Einstellungen werden in einen Code umgewandelt, den das numerische Steuerungssystem der Maschine verstehen kann.

Die Maschine folgt einem Bearbeitungsprogramm, das die CNC-Anweisungen automatisch ausführt. Diese Anweisungen werden in der Regel auf Disketten oder Lochbändern gespeichert, die dann an das Eingabegerät der Maschine gesendet werden. Sie können diese Informationen lesen und an das numerische Steuerungssystem übertragen. Sie können das Programm auch direkt über einen an das Bearbeitungszentrum angeschlossenen Computer senden.

Ein vertikales Bearbeitungszentrum bewegt sich normalerweise in drei Richtungen (X, Y und Z). Außerdem verfügt es über einen Drehtisch, der an der Arbeitsfläche befestigt ist, was die Herstellung runder Teile erleichtert.

Hauptbestandteile eines Vertikal-Bearbeitungszentrums

Ein vertikales Bearbeitungszentrum besteht aus mehreren wichtigen Teilen, die zusammenarbeiten, um Teile gemäß den Fertigungsstandards herzustellen. Dazu gehören:

Rotierende Spindel

Die Spindel ist eine sich drehende Welle, die das Schneidwerkzeug oder Werkstück hält. Sie ist in der Regel vertikal angeordnet (nach oben und unten) und hilft bei der Positionierung, Unterstützung und Drehung des Werkstücks während der Bearbeitung.

Drehbare Tische

Durch das Hinzufügen zusätzlicher Drehachsen wird aus einer einfachen 3-Achsen-Maschine eine 4-Achsen- oder 5-Achsen-Maschine. Dadurch können Sie komplexe Teile wie Turbinenschaufeln leichter herstellen.

Arbeitstisch

Dies ist eine ebene Fläche, auf der Sie das Werkstück ablegen. Sie können es direkt befestigen oder Zwingen und Vorrichtungen verwenden. Der Tisch bewegt sich in drei Richtungen:

- X-Achse (links und rechts)

- Y-Achse (Vorder- und Rückseite)

- Z-Achse (auf und ab)

Diese Bewegung ermöglicht es Ihnen, Ihrem Werkstück verschiedene Merkmale hinzuzufügen.

Werkzeugwechsler

Dieses System wechselt automatisch die Werkzeuge für verschiedene Aufgaben. Es macht den Bearbeitungsprozess schneller und effizienter.

Kühlmittel-System

Die meisten Maschinen verwenden ein Kühlmittelsystem, das eine Flüssigkeit (z. B. mit Öl vermischtes Wasser) umwälzt, um die Schneidwerkzeuge und Teile kühl und geschmiert zu halten.

Schnellladegeräte

Automatisierte Lader, wie z. B. Wechseltische, helfen dabei, Teile schnell zu platzieren, Stillstandszeiten zu reduzieren und die Effizienz zu steigern.

Abdeckungen/Vollverkleidungen

Diese Abdeckungen verhindern, dass Metallspäne und Kühlmittel herumspritzen. Außerdem schützen sie den Maschinenbediener und halten den Arbeitsbereich sauber.

Schnecke/Chip-Förderer

Dieses System entfernt die Metallspäne automatisch aus dem Arbeitsbereich, so dass Sie sie nicht von Hand herausschaufeln müssen. Es trägt dazu bei, dass die Maschine reibungslos läuft.

Häufige Verwendungszwecke von Vertikal-Bearbeitungszentren

Wenn Sie mit dieser Technologie noch nicht vertraut sind, können Sie sich die Funktionsweise eines vertikalen Bearbeitungszentrums ansehen. Es hat eine vertikale Spindel, die sich auf und ab bewegt, und einen Tisch, der das zu bearbeitende Material aufnimmt. Sie fragen sich vielleicht auch: "Was kann man mit einem vertikalen Bearbeitungszentrum herstellen?" Nun, hier sind einige von ihnen:

Formgebung komplexer Teile

Einige Teile, wie Körbe oder Böden, haben unregelmäßige Formen, die schwer zu bearbeiten sind. Ein vertikales Bearbeitungszentrum mit Palettenwechsler erleichtert die Herstellung dieser komplexen Teile, da Sie die Werkstücke automatisch wechseln können.

Herstellung kastenförmiger Teile

Kastenförmige Teile, wie z. B. Motorblöcke und Zahnradpumpengehäuse, haben mehrere Hohlräume und Lochsysteme. Sie werden häufig in Autos und Flugzeugen eingesetzt. Ein vertikales Doppelständer-Bearbeitungszentrum ist ideal für die Bearbeitung großer, schwerer Teile mit hoher Präzision. Dieser Maschinentyp bietet zusätzliche Stabilität und Festigkeit.

Schneiden von gebogenen oder detaillierten Designs

Einige Teile, wie Propeller, Nocken und Laufräder, haben detaillierte Kurven und Konturen. Ein vertikales Spindel-Bearbeitungszentrum hilft bei der Herstellung dieser komplexen Formen mit hoher Genauigkeit. Es ist besonders nützlich in Branchen wie der Luftfahrt und dem Transportwesen, wo Präzision wichtig ist.

Herstellung von Prototypenteilen

Wenn Sie neue Teile herstellen oder verschiedene Größen testen müssen, bietet Ihnen ein vertikales Bearbeitungszentrum Flexibilität. Sie können das Programm schnell ändern, die Größe der Teile ändern oder die Produktionseinstellungen anpassen. Es ist also ideal für Kleinserien und die Prüfung neuer Produkte.

Bearbeitung von flachen und zylindrischen Werkstücken

Mit einem vertikalen Bearbeitungszentrum können Sie Platten-, Hülsen- und Tafelteile herstellen. Diese Teile haben oft Keilnuten oder radiale Löcher. Beispiele sind Wellenhülsen und Platten mit mehreren Löchern, wie Motorabdeckungen. Mit einem vertikalen Bearbeitungszentrum können Sie diese Teile schnell und genau bearbeiten.

Vorteile von VMC

Der Einsatz eines vertikalen Bearbeitungszentrums hat viele Vorteile, von denen einige im Folgenden genannt werden:

Erhöht die Produktionsgeschwindigkeit

VMCs helfen Ihnen, Ihre Arbeit ohne Qualitätseinbußen und Ressourcenverschwendung zu erledigen. Die Automatisierung macht sie sogar noch effizienter, da sie Einrichtungsaufgaben getrennt von der eigentlichen Bearbeitung erledigen.

Einfach zu bedienen und zeitsparend

VMC-Maschinen sind so konzipiert, dass Sie Ihre Arbeit gut sehen können. So können Sie Probleme schnell erkennen und beheben, während fräsen. Die einfache CNC-Steuerung erleichtert die Programmierung, und die Maschinenkonstruktion ermöglicht ein schnelleres Einrichten der Werkstücke. Das bedeutet, dass Sie weniger Zeit mit dem Einrichten und Programmieren verbringen.

Nimmt weniger Platz in Anspruch

Eine VMC benötigt nur etwa ein Drittel des Platzes eines horizontalen Bearbeitungszentrums. Da sie viel Platz spart, ist eine VMC eine gute Wahl für kleine Unternehmen.

Erschwinglicher als horizontale Maschinen

Ein vertikales Bearbeitungszentrum kostet weniger als ein horizontales Bearbeitungszentrum. Die Anfangsinvestition ist geringer, und Sie können auch bei den Produktionskosten sparen.

Merkmale des Vertikal-Bearbeitungszentrums

Im Folgenden werden die Merkmale eines vertikalen Bearbeitungszentrums erläutert.

Starke Zerspanungsfähigkeit

Ihr vertikales Bearbeitungszentrum sollte in der Lage sein, eine Vielzahl von Materialien zu schneiden. Eine gute Zerspanungsleistung ist der Schlüssel zur Steigerung der Produktivität. Deshalb ist die Spindel eines der wichtigsten Merkmale, die bei der Auswahl einer Maschine zu berücksichtigen sind.

Befestigung und 4-Achsen-Potenzial

Eine gute Maschine sollte es einfach machen, Vorrichtungen einzurichten und bei Bedarf eine vierte Achse zu verwenden. Wenn die Software zu komplex ist, bremst sie Sie aus. Ein einfaches und effizientes System spart Zeit und erhöht die Betriebszeit der Maschine.

Erweiterte Kontrollsoftware

Die Software Ihrer Maschine kann Sie bei der Speicherung von Daten, der Einrichtung von Koordinaten, der Messung und der Vernetzung entweder unterstützen oder einschränken. Wenn die Schnittstelle schwer zu bedienen ist, vergeuden Sie Zeit mit der Lösung von Problemen, anstatt zu arbeiten. Ein einfaches, benutzerfreundliches System sorgt für reibungslose Abläufe.

Tool-Unterstützung und Kapazität

Ihre VMC-Maschine muss verschiedene Teile bearbeiten, schnell zwischen verschiedenen Aufträgen wechseln und die Werkzeugqualität aufrechterhalten können. Wenn die Maschine dafür nicht ausgelegt ist, kann dies zu häufigen Ausfallzeiten, höheren Kosten, Verzögerungen und Gewinneinbußen führen. Deshalb ist eine Maschine mit starker Werkzeugunterstützung und guter Kühlleistung so wichtig.

Automatisierungsoptionen

Die Automatisierung trägt dazu bei, dass unterschiedliche Hardware und Software als ein System zusammenarbeiten. Dies reduziert den Bedarf an manueller Arbeit und erhöht die Produktivität.

Komfortables Design für Bediener

Ihre Maschine sollte bequem und sicher zu bedienen sein. Die Automatisierung kann dazu beitragen, indem sie Ihnen mehr Zeit und Platz zum Einrichten der Werkstücke verschafft und so Ihre Arbeitsumgebung insgesamt verbessert.

Unterschied zwischen Horizontal- und Vertikal-Bearbeitungszentren

CNC-Bearbeitung carters sind fortschrittliche Maschinen, die das Schneiden und die Formgebung von Materialien automatisieren. Die beiden Haupttypen sind vertikale Bearbeitungszentren (VMCs) und horizontale Bearbeitungszentren (HMCs). Hier sind die Unterschiede zwischen ihnen:

Richtung der Spindel

Der größte Unterschied besteht darin, wie die Spindel (der Teil, der das Schneidwerkzeug hält) positioniert ist. HMCs haben eine Spindel, die seitlich liegt. Dadurch können sie tiefere Schnitte durchführen. VMCs haben eine aufrechte Spindel und sind daher besser für präzise Schnitte geeignet.

Schnittpräzision und -genauigkeit

HMCs entfernen mehr Material, weil sie stabiler sind. Sie eignen sich gut für schwere Zerspanungsarbeiten. VMCs eignen sich besser für detaillierte Arbeiten wie die Herstellung von Nuten und glatten Oberflächen, tragen aber weniger Material ab.

Unterschiede in der Werkzeugkonstruktion

HMC-Werkzeuge sind kürzer und dicker, wodurch sie stabiler sind, wenn sie tiefer in Materialien schneiden. VMC-Werkzeuge sind dünner und länger, was präzisere Schnitte ermöglicht, aber sie können stärker vibrieren, was die Genauigkeit beeinträchtigt.

Wie viele Seiten bearbeitet werden können

VMCs (insbesondere 5-Achsen-Modelle) können problemlos mehrere Seiten eines Werkstücks bearbeiten. Dies verbessert die Effizienz und reduziert Fehler. HMCs haben mehr Einschränkungen, wenn es um die Bearbeitung mehrerer Seiten geht.

Vergleich der Preise

HMCs sind in der Anschaffung und im Betrieb teurer und erfordern erfahrenes Personal. Dies erhöht die Produktionskosten. VMCs sind billiger und einfacher zu bedienen und zu warten, weshalb sie sich ideal für die Kleinserienfertigung eignen.

Die Wahl des richtigen Bearbeitungszentrums

Bevor Sie ein Bearbeitungszentrum kaufen, sollten Sie diese Faktoren berücksichtigen:

- Die Art des Materials, mit dem Sie arbeiten, bestimmt, welche Werkzeuge und Fräser Sie benötigen.

- Der VMC soll Teile schnell und mit hoher Qualität und möglichst geringem Ressourceneinsatz herstellen.

- Vergewissern Sie sich, dass die VMC Ihren Genauigkeitsanforderungen entspricht. Prüfen Sie, ob die Maschine und die Werkzeuge so funktionieren, wie Sie es erwarten.

- Die regelmäßige Überprüfung und der Austausch von Teilen sorgen dafür, dass die Maschine gut funktioniert und hochwertige Produkte herstellt. Wird die Wartung vernachlässigt, kann dies zu mehr defekten Teilen führen, was die Kosten für Ihr Unternehmen erhöht.

- Wählen Sie ein System, das einfach zu bedienen ist und sich leicht programmieren lässt. Vergewissern Sie sich, dass Sie bei Bedarf Unterstützung und Ersatzteile für eine langfristige Nutzung erhalten.

Schlussfolgerung

Ein vertikales Bearbeitungszentrum ist ein wichtiges Werkzeug für die Präzisionsbearbeitung. Es kann Ihnen helfen, komplexe Teile zu formen, Prototypen herzustellen oder die Produktionsgeschwindigkeit zu erhöhen.

Sie suchen nach hochwertigen Bearbeitungslösungen? Unter DEKbieten wir erstklassige vertikale Bearbeitungszentren für die Herstellung von Präzisionsteilen und eine umfassende Produktionsunterstützung. Kontaktieren Sie uns noch heute für ein kostenloses und unverbindliches Angebot!

Wenn Sie mit Elektronik arbeiten, wissen Sie, wie wichtig es ist, präzise und zuverlässige Teile zu haben. Die CNC-Bearbeitung in der Elektronikindustrie stellt sicher, dass diese Komponenten strengen Qualitätsstandards entsprechen. Dabei kommen computergesteuerte Maschinen zum Einsatz, die Materialien mit äußerster Genauigkeit schneiden, formen und bohren.

In diesem Leitfaden erfahren Sie mehr über die gängigen CNC-Elektronikkomponenten, die zu ihrer Herstellung verwendeten Techniken und Materialien, die möglichen Oberflächenbehandlungen und vieles mehr.

Warum die CNC-Bearbeitung in der Elektronikindustrie weit verbreitet ist

Die Elektronikindustrie ist riesig und umfasst verschiedene Bereiche. Der größte ist der B2B-E-Commerce, der Zahlungs- und Kommunikationstechnologien für geschäftliche Transaktionen umfasst. Im Jahr 2017 wurden hier $29 Billionen umgesetzt.

Weitere wichtige Bereiche sind Technologieunternehmen, Unterhaltungselektronik, Halbleiter und Leistungselektronik. In Elektronikprodukten werden winzige Teile wie Transistoren, Kondensatoren und Chips verwendet. Diese finden sich in Computern, Fernsehern, Radios und Smartphones.

Die CNC-Bearbeitung ist schnell und präzise, weshalb sie sich hervorragend für die Elektronikfertigung eignet. Sie arbeitet mit Metallen und Kunststoffen, vermeidet 3D-Druck Probleme und ermöglicht einfache Designänderungen. Viele elektronische Geräte benötigen extrem präzise Teile, und die CNC-Bearbeitung ist eine der besten Möglichkeiten, sie herzustellen.

Vorteile der CNC-Bearbeitung in der Elektronik

Sehen wir uns nun an, warum die CNC-Bearbeitung eine gute Wahl für die Herstellung elektronischer Komponenten ist. Hier sind einige der Vorteile:

Sehr präzise

CNC-Maschinen sind extrem genau. Sie können kleine, komplexe Teile für Elektronik oder größere Komponenten wie das Aluminiumgehäuse eines Laptops herstellen. Da CNC-Maschinen mit engen Toleranzen arbeiten, müssen die Teile in der Regel nicht lange nachbearbeitet werden, bevor sie einsatzbereit sind.

Schnelle Produktionszeit

Die Herstellung von elektronischen Bauteilen mit CNC-Bearbeitung ist schnell, da sie keine komplexen Werkzeuge erfordert. Obwohl sie schnell ist, werden bei der CNC-Bearbeitung qualitativ hochwertigere Teile hergestellt als bei anderen schnellen Methoden wie dem 3D-Druck.

Funktioniert mit vielen Materialien

Die CNC-Bearbeitung eignet sich für viele verschiedene Materialien. Deshalb wird sie oft für die Herstellung von Prototypen elektronischer Teile verwendet.

Zuverlässig für die Produktion

Die CNC-Bearbeitung ist zuverlässig und wird daher von den Herstellern sowohl für kleine als auch für große Produktionsserien eingesetzt. Sie eignet sich auch hervorragend für die Herstellung von Prototypenteilen vor der Serienfertigung.

Gängige CNC-Elektronikkomponenten

Die CNC-Bearbeitung wird für die Herstellung vieler elektronischer Bauteile verwendet, darunter auch für die unten aufgeführten:

Elektronikgehäuse und -verkleidungen

Sie können verwenden CNC-Bearbeitung um stabile und elegante Gehäuse für elektronische Geräte wie Smartphones, Kameras und Laptops herzustellen. Diese Gehäuse schützen die inneren Teile und geben dem Gerät seine Form.

Während andere Verfahren wie Druckguss oder Guss üblich sind, eignet sich die CNC-Bearbeitung besser für komplexe Designs und glatte Oberflächen. Sie können solide Materialien wie Aluminium verwenden, um die Festigkeit zu erhöhen, verschiedene Oberflächenbehandlungen wie Eloxierung anwenden und sogar gravierte Details oder Gewindeelemente für ein professionelles Aussehen hinzufügen.

Wärmesenken

Elektronische Geräte wie Computer werden heiß, und Kühlkörper helfen, sie zu kühlen, indem sie die Wärme an die Luft oder ein flüssiges Kühlmittel abgeben. Die CNC-Bearbeitung ist eine großartige Möglichkeit zur Herstellung von Kühlkörpern, selbst in kleinen Größen, da sie einzigartige Rippenmuster ermöglicht, die die Kühlung verbessern.

Die meisten Kühlkörper werden aus Aluminium oder Kupfer hergestellt, aber Sie können auch Edelstahl oder Inconel verwenden. Die CNC-Bearbeitung eignet sich perfekt für die Produktion von Kleinserien oder Prototypen, da sie individuelle Rippendesigns ermöglicht, mit verschiedenen Materialien arbeitet, schnell ist und hohe Präzision für kleine Teile bietet.

Halbleiter

![]()

Halbleiter treiben die moderne Elektronik an, indem sie die sperrigen Vakuumröhren durch winzige, effiziente Komponenten ersetzen. Da die Nachfrage nach kleineren und präziseren Halbleiterteilen steigt, spielt die CNC-Bearbeitung eine wichtige Rolle.