CNC machining brass is a great option when you need high-quality, precise parts. Brass is easy to cut, gives a smooth finish, and doesn’t damage your tools quickly. That makes it a favorite material for machining.

In this guide, you’ll learn what CNC machining brass is, its advantages, the properties and types of brass, and a lot more. If you want to save time and get clean results, this guide will help you get there.

Was ist CNC-Bearbeitung von Messing?

CNC machining brass means using computer-controlled machines to cut, shape, and form brass parts. These machines are very accurate and can make detailed and complex parts with ease.

Brass is composed of copper and zinc. It’s popularly used in machining because it’s easy to work with, resists rust, and conducts electricity well.

Advantages of CNC Machining Brass Parts

There are many benefits of CNC machining brass, and some of these are the following:

High Precision & Accuracy

You program the machine with G-code, and it follows the code exactly. Your parts come out the same every time.

Leicht zu bearbeiten

Brass cuts smoothly. You can make complex shapes faster, your tools last longer, and you spend less on production.

Kostengünstig

Brass CNC machining delivers high-quality parts without a high price tag. You save money on materials and machine time.

Rust Resistance

Brass stands up to moisture and water without corroding. Your parts stay strong and last longer in a damp or wet environment.

Vielseitigkeit

You can tweak the combination of copper and zinc to get different strengths, colors, or other traits. That means you can customize brass to your exact needs.

Good Conductivity

Brass moves heat and electricity well. If you need electrical connectors or heat-dissipating parts, use brass.

Fast Production

CNC-Maschinen work quickly and run unattended. You get your parts sooner and can meet deadlines.

Nice Appearance

Brass has a warm, golden shine that looks great on visible parts. Your components can be both functional and attractive.

What Properties of Brass Make It Ideal for CNC Machining?

Brass has several properties that make it a great choice for CNC machining, and here are some of them:

| Eigentum | Messing |

| Schmelzpunkt | 885 to 890 °C |

| Dichte | 8.5 g/cm³ |

| Elastizitätsmodul | 97 GPa |

| Wärmeleitfähigkeit | 115 W/m·K |

| Elektrischer spezifischer Widerstand | 6.3 × 10⁻⁸ Ω·m |

Wärmeleitfähigkeit

Brass contains copper, which is a good conductor. That’s why it is a good choice for electrical or heat-related applications.

You can also use EDM as part of the CNC machining process, as it works well with brass and helps you cut parts faster and more accurately.

Highly Machinable

Brass is one of the easiest metals to machine. The lead in its alloy makes it more flexible and easier to cut.

Because it’s so machinable, you can get good results even if you’re still learning. That’s a big reason why many machinists choose brass for CNC projects.

Festigkeit und Härte

Even though brass is easy to machine, it’s still strong and durable. It might not be as strong as steel, but it holds up well and is tough enough for many jobs.

Some brass types include aluminum, which adds strength by forming a hard layer on the surface. You will need to use special tools like carbide cutters when machining this stronger type of brass.

Verformbarkeit

Brass is easy to shape; that’s why it’s perfect for CNC machining. You can bend or form it into different shapes without cracking it.

Brass gets this quality mainly from the copper in it. The more copper a brass alloy has, the easier it is to shape. That’s why you’ll find brass useful when making custom parts with complex designs.

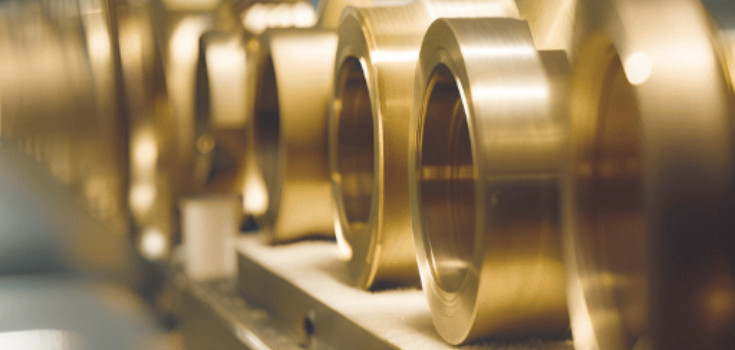

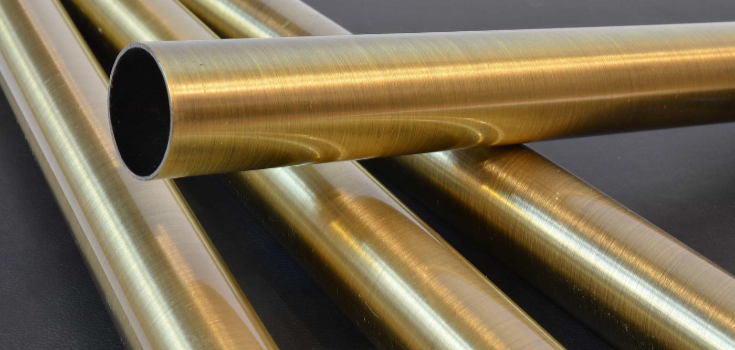

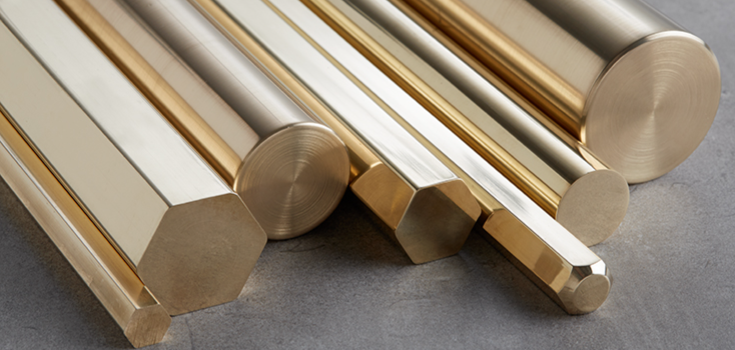

Common Types of Brass Alloys Used in CNC Machining

Below are the most commonly used types of brass alloys, as well as their advantages and disadvantages.

Messing C230

C230 is called the red brass because of its reddish color. It’s made of about 85% copper and 15% zinc. It’s softer than other types but still strong.

You’ll like using C230 if you need something that resists water and doesn’t rust easily. That’s why it’s often used in plumbing, roofing, jewelry, and decorations.

Vorteile:

- Doesn’t rust or corrode easily

- Easy to bend, shape, and join (soldering or brazing)

- Nice color for decorative parts

Nachteile:

- Not as easy to machine as C360

- Softer so it can get scratched or dented

Brass C260

C260 has a nice yellow color and is easy to shape, bend, and weld. It’s called cartridge brass because it’s often used to make ammunition shells.

This brass is great for hardware, plumbing, electrical parts, architectural work, and consumer products.

Profis

- Very ductile

- Resists corrosion well

- Easy to form and work with

Nachteile

- Doesn’t react well to acids like acetic, hydrochloric, or nitric

- Not good around ammonia or ammonia-based compounds

Messing C360

C360 is the most popular brass for CNC machining. It’s also called free-cutting or free-machining brass because it has about 3% lead, which makes it really easy to machine.

You’ll find it great for parts like screws, valves, fittings, fasteners, and joints, especially if you need to solder or braze them. It also holds up well under pressure and doesn’t crack easily.

Vorteile:

- Resists corrosion well

- Hohe Zugfestigkeit

- Easy to shape and machine

Nachteile:

- Doesn’t hold up against acid

- The lead in it is not good for medical use

Surface Finishing Options for CNC-Machined Brass

Here are some of the common finishes you can choose for your machined brass parts:

Polishing: For a Shiny, Mirror-Like Look

Polishing is a great choice when you want your brass part to look really shiny, like a mirror. It’s perfect for parts that people will see, like musical instruments or decorative pieces. Aside from making your part look better, it also helps in protecting it from rust.

Brushing: For a Soft, Textured Look

Brushing gives your brass part a soft, even texture instead of a shiny look. It’s a good option when you want the part to look more subtle and less flashy. People often choose brushing for architectural designs where a clean, simple style is best.

Plating: For Stronger Protection and a New Look

Plating covers your brass part with another metal, like gold, silver, nickel, or chrome. It makes the part stronger and better at resisting rust and damage. Plating also changes how your part looks, depending on the metal you use.

Applications of CNC Brass Components

Many industries use CNC brass parts, such as the following:

Plumbing and Heating

You use brass to make parts like valves, fittings, and fixtures because it resists rust and transfers heat well. Brass parts are strong and can handle tough conditions, so they are perfect for these jobs.

Automobilindustrie

In the automotive industry, you use brass for things like radiator cores, sensors, and electrical connectors. Brass is easy to machine and very durable, which is important when you need precise parts that last a long time.

Electrical and Electronics

You can choose brass for making electrical parts such as connectors, switches, and terminals. It conducts electricity well, is easy to machine, and resists corrosion. Plus, brass looks good, so it’s great for high-end electronics too.

Schiffsindustrie

If you build parts for boats or anything used in the ocean, you choose brass. Saltwater, humidity, and temperature changes can damage other metals, but brass stays strong and resists corrosion, so it is ideal for propellers, fittings, and fasteners.

What are the Factors to Consider for Custom Brass Parts?

There are many things you need to keep in mind when machining custom brass parts, and these are the following:

Material properties: Make sure the type of brass you choose matches what your project needs.

Production volume: CNC machining works for small or large orders. Think about the costs and choose the best option for your budget.

Tolerances and dimensions: CNC machines can make very precise parts. Check that the machine can meet the exact sizes you need.

Design complexity: CNC machining is great for making detailed and complicated parts. But make sure your design is not too difficult to manufacture.

Lead time: Think about how fast you need the parts. Check things like material availability, tooling, and how busy the production schedule is.

Schlussfolgerung

If you’re looking to create high-quality brass parts, DEK is ready to help. Our expert team specializes in CNC machining services, including milling, turning, drilling, and EDM. With years of experience working with different brass alloys, we know exactly how to handle your project, no matter how simple or complex it is.

At DEK, we are ISO 9001 certified, which means you can count on us for consistent, reliable results. Plus, we guarantee fast communication; you’ll always hear back from us within 12 hours. Kontakt today to get started!

FAQs about CNC Machining Brass

What is the tolerance range for brass?

The typical tolerance range for CNC-machined brass parts is ±0.005 mm, depending on the design and machining process.

Gibt es einen Nachteil bei der CNC-Bearbeitung von Messing?

Yes, some types of brass are not suitable for medical or food-related applications due to potential toxicity. Also, brass is softer compared to steel, so it may scratch or dent more easily in some environments.

What is the lead time for machining brass?

At DEK, the typical lead time for machining brass parts is around 4-7 days, depending on the complexity and volume of the order.

When you need strong and light custom parts, you can opt for CNC machining aluminum. The properties of aluminum will tell you if it’s exactly what you need.

In this guide, I’ll help you understand how CNC machining aluminum works. You’ll learn why aluminum is a good material for your custom project.

Was ist CNC-Bearbeitung von Aluminium?

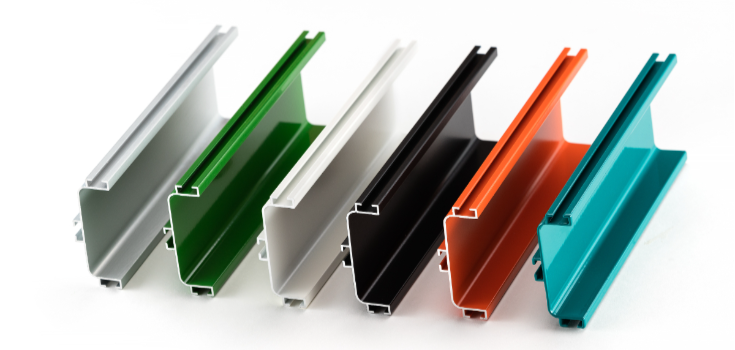

CNC machining aluminum means using computer-controlled machines to cut, shape, and make parts from aluminum material. With this process, you can create very detailed and complex designs that would be hard to do by hand.

CNC machines control everything carefully, so the custom aluminum parts you make are accurate and consistent. There are also special machines that can be set up just for working with aluminum’s unique properties.

CNC-Bearbeitung von Aluminium

Here are the CNC machining processes you can use for your custom aluminum parts:

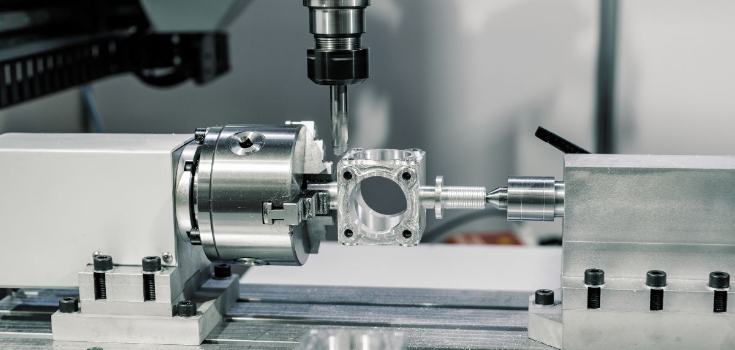

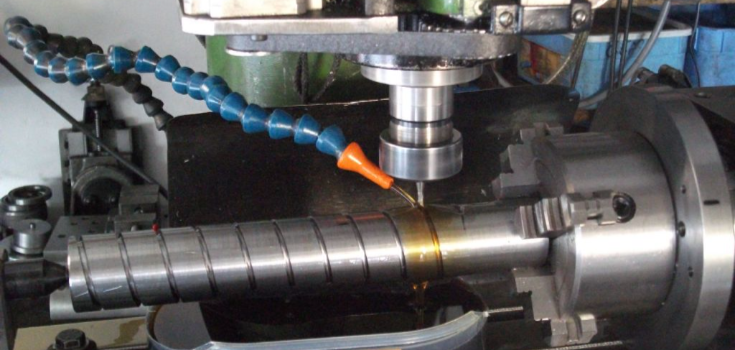

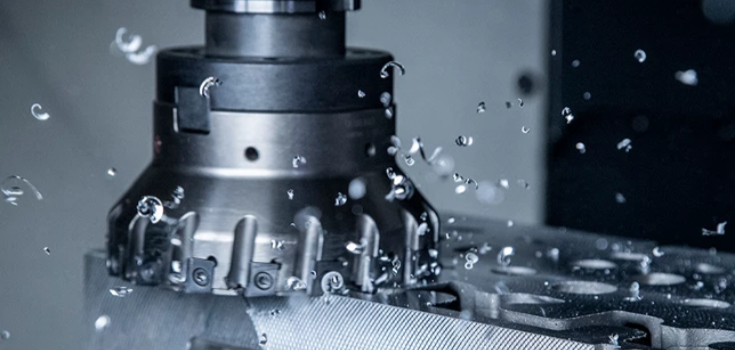

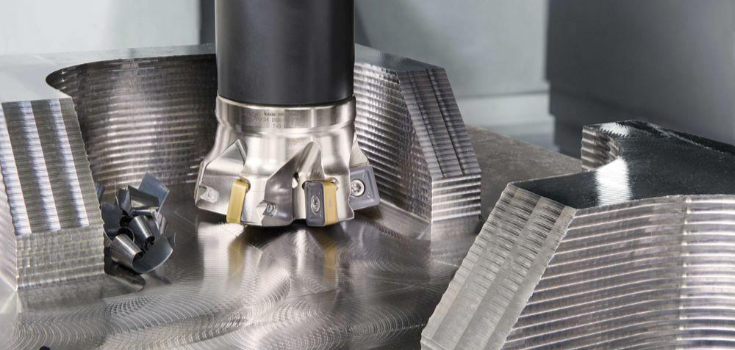

CNC-Fräsen

CNC-Fräsen is a way to make custom aluminum machined parts by using a rotating cutting tool. The tool spins while the aluminum piece stays still. The machine removes material little by little in a very controlled way.

It can move in different directions to create complex shapes. With CNC milling, you can get very accurate and detailed parts.

CNC-Drehen

In CNC turning, the aluminum piece spins at high speed while a cutting tool stays in one place. The tool moves slowly against the spinning part to cut away material and shape it. CNC turning is perfect when you need round parts like tubes, rods, or rings.

CNC-Bohren

CNC-Bohrungen is used when you need to make holes in your aluminum machined parts. A drill bit spins and moves straight down into the material to create the hole. This method is great when your parts need to fit screws, bolts, or other pieces together.

CNC-Schleifen

CNC grinding is used when you need a very smooth and precise finish on your aluminum machined part. In this process, a spinning grinding wheel slowly removes tiny amounts of material from the surface.

It’s a great way to make parts very flat, very smooth, or to meet very tight size tolerances. You usually use CNC grinding as a final step after milling or turning.

Benefits of Aluminum that Make it Suitable for CNC Machining

Using aluminum for CNC machining has many advantages, and these are the following:

Korrosionsbeständigkeit

Aluminum naturally resists corrosion and scratching in normal air and marine environments. You can make it even more resistant by anodizing it.

Keep in mind that different grades of aluminum have different levels of corrosion resistance, but the ones most commonly used in CNC machining are very good at it.

Bearbeitbarkeit

Aluminum is easy to cut, shape, and work with. Because it is soft and chips easily, you can machine it quickly without using a lot of power. It also costs less to machine than steel.

For you, this means faster production, lower costs, and more accurate parts. Aluminum doesn’t deform much during machining, so it’s easier to reach tight tolerances.

Low Temperature Performance

Most materials get brittle and weak at very cold temperatures, but not aluminum. It keeps its strength, softness, and flexibility even when it’s freezing. This makes it a good choice if your parts need to work in very cold environments.

Strength-to-Weight Ratio

Aluminum is about three times lighter than steel, but it’s still very strong. This strong yet lightweight quality is called the strength-to-weight ratio.

Because of this, you can use aluminum for parts that need to be strong without being heavy, like in cars, airplanes, and other high-performance products.

Wiederverwertbarkeit

CNC machining creates a lot of leftover chips and waste. Luckily, aluminum is highly recyclable. It doesn’t take much energy, time, or money to recycle aluminum, which can help save costs and reduce waste. Plus, using recyclable materials like aluminum is better for the environment.

Elektrische Leitfähigkeit

Pure aluminum conducts electricity very well. Even though aluminum alloys conduct a little less, they are still good enough for making electrical parts. But if you need a part where conductivity is a problem, aluminum might not be the right material.

What Types of Aluminum are Used in CNC Machining?

There are different types of aluminum that are commonly used in CNC machining, and some of these are the following:

| Aluminium-Legierung | Zusammensetzung | UTS (MPa) | Dichte (g/cm³) | Specific Strength (kN·m/kg) |

| 7075-T651 | AlZn5.5MgCu | 490 | 2.81 | 170 |

| 2024-T351 | AlCu4Mg1 | 430 | 2.79 | 150 |

| 6082-T651 | AlSi1MgMn | 310 | 2.68 | 120 |

| 6061-T6 | AlMg1SiCu | 310 | 2.7 | 115 |

| 5052-H32 | AlMg2.5 | 260 | 2.68 | 97 |

Aluminium 6061

You can use 6061 aluminum for many things, like manufacturing, building, making consumer products, and even in airplanes. It’s very versatile and easy to weld.

This aluminum is medium-strong, can be heat-treated, and resists rust very well. You’ll find it easy to machine and work with, especially when it’s softened/annealed.

Aluminium 7075

If you need very strong aluminum, you should choose 7075 aluminum. It’s one of the strongest types you can get. It also holds up well under repeated stress, which is why it is perfect for parts that go through a lot of pressure.

Aluminium 7075 is very popular in the aerospace industry, where parts need to be both strong and complex.

Aluminium 5052

You should use 5052 aluminum when you need something that bends easily without cracking. It’s very good at resisting rust, especially from saltwater, so it’s great for marine uses.

You can’t heat treat it to make it stronger, but it’s still a strong and flexible aluminum that’s easy to work with.

Aluminium 2024

If you need aluminum that’s strong and handles stress well, 2024 is also a good choice. It’s often used in airplanes and vehicles because it is tough.

But you should know that it doesn’t resist corrosion as well as other types, so it usually needs a protective coating.

Aluminium 6082

When you want a strong and tough aluminum that’s still easy to machine and weld, you can use 6082 aluminum. It’s great for building structures like bridges and towers.

It resists corrosion well and is often used when you need strength and good durability together.

Surface Finishes for CNC Aluminum Parts

After you finish machining an aluminum part, you can do a few extra processes to make it look better, work better, and last longer. Here are the most common ones:

Beschichtung

You can coat the aluminum part with another material, like zinc, nickel, or chrome. This makes the part stronger and protects it. Usually, you do this using an electrochemical process.

Another way to protect and color a part is by powder coating. You spray a dry colored powder onto the part using an electrostatic spray gun. Then you heat the part to about 200°C so the powder melts and sticks.

Perlstrahlen

If you want a nice-looking finish, you can try bead blasting. In this process, you blast tiny glass beads at the part using a high-pressure air gun. This smooths the surface and gives a satin or matte look.

The main things you control are the size of the beads and the air pressure. Only use bead blasting if the exact size of your part is not super important, because it can change the dimensions a little.

Eloxieren

If you want to make the surface harder and non-reactive, you can anodize the part. In anodizing, you dip the part into a diluted sulfuric acid solution and run electricity through it. This creates a tough aluminum oxide layer on the surface.

How thick and strong the layer gets depends on the solution, how long you anodize it, and the amount of electricity used. You can also anodize parts to add color.

Wärmebehandlung

If your part is made from a heat-treatable aluminum alloy, you can heat-treat it to make it stronger and improve its mechanical properties.

Applications of Aluminum Machined Parts in Industry

Below are some of the industries that commonly use aluminum machined parts:

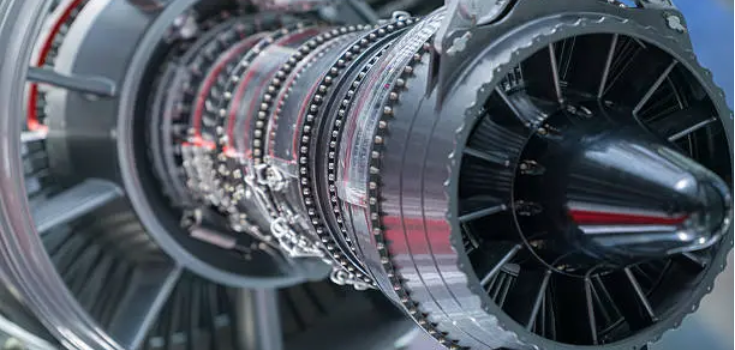

Luft- und Raumfahrt

Aluminum CNC machined parts are strong, so they are perfect for making aerospace structural parts like engine components, airframes, and landing gear.

Since aluminum is lightweight, it reduces the weight of airplanes. CNC machined aluminum parts are also important for building parts like wing panels and fuselage sections.

Automobilindustrie

In the automotive industry, CNC machined aluminum parts are used in engine components, suspension systems, transmission housing, and electric vehicle parts. Aluminum’s strength, durability, and light weight help reduce the overall weight of vehicles and improve their durability.

Unterhaltungselektronik

Aluminum CNC machined parts are widely used in consumer electronics like laptops, smartphones, tablets, and audio equipment. Aluminum is ideal for making device casings because it is lightweight and provides protection for internal components.

High-end audio equipment such as amplifiers, headphones, and speaker enclosures often uses aluminum parts because it helps reduce vibrations and dissipates heat effectively.

What are Some Design Tips for Aluminum CNC Machining?

Here are some design tips to make sure your aluminum part is both functional and easy to make:

- Deep cavities can be hard to machine and may cause tool damage. Keep deep features to a minimum or split them into multiple steps for easier machining.

- Keeping the wall thickness uniform helps avoid wasting material or causing distortions. Too much variation can create weak spots or uneven stress.

- Sharp internal corners are hard to machine. Adding rounded edges helps make smoother cuts and reduces stress.

- Ensure that the cutting tool can access all parts of the design. Think about tool size and shape when designing features like holes or slots, so the tool doesn’t get blocked.

- Very thin walls can vibrate during machining and affect surface quality. Stick to a reasonable thickness for strength and stability.

- When adding threads to aluminum, make space at the bottom of the threads so the cutting tool can exit cleanly and produce high-quality threads.

- If your parts will have additional finishes like anodizing or bead blasting, make sure your design accounts for the extra material that may be removed or added during these steps.

Schlussfolgerung

Now you know how CNC machining aluminum works and why it’s a good choice for many custom parts. You also understand the benefits of aluminum and how to design better parts of it.

At DEK, we can help you create strong, lightweight, and high-quality custom aluminum machined parts. Kontakt now to get fast, reliable CNC machining services for your project.

FAQs

How much does CNC machining aluminum cost?

The cost of CNC machining aluminum depends on factors like the type of aluminum, part complexity, and order size. Larger orders often reduce the cost per part by spreading setup and tooling expenses over more units.

Was sind die Alternativen zu Aluminium in der CNC-Bearbeitung?

If aluminum is not suitable for your project, you might consider other materials. Steel offers high strength but is heavier and more challenging to machine. Stainless steel provides excellent corrosion resistance.

Brass is easy to machine and has good corrosion resistance. Plastics like ABS or Delrin are lightweight and cost-effective for non-structural parts.

What factors should be considered when machining aluminum?

When machining aluminum, you should pick the right alloy for strength and corrosion resistance, use tools with sharp angles for easy cutting, and set the cutting speed and feed rate correctly to avoid tool wear.

Always use coolant to keep things cool and protect the tools, make sure chips are cleared away properly, and remember that aluminum can expand with heat, so plan for tight tolerances carefully.

When you make medical parts, you need to be very exact because a small mistake can cause serious problems. That’s why it’s important to know how to achieve precision in medical parts.

In this guide, you’ll learn what precision machining is and how you can make sure every part you make is accurate, safe, and ready to use for the medical industry.

What is Precision Machining?

Precision machining means making parts that are almost exactly the same size with little difference. You do this by using machines controlled by computers, like CNC machines or lasers. You also want the parts to match the original design exactly.

The Role of Precision in Medical Parts Manufacturing

As medical care improves, the need for precise devices grows to help people stay healthy. Since these devices affect health, every part must be made with great care. They must work perfectly, especially inside the body, where mistakes can be serious.

To achieve this, you can use different precision machining processes that we will discuss further below.

Benefits of Precision Machining in the Medical Industry

You can get a lot of benefits when you use precision machining in the medical industry, and some are discussed below.

Make Precise Devices

With precision machining, you can create medical devices that are very accurate. Tools like 5-axis milling and EDM allow for detailed and smooth parts, even with tough materials.

Make Devices from Different Materials

Precision machining lets you use strong materials like surgical steel and titanium, which meet FDA safety standards. These materials are used in things like implants and surgical tools.

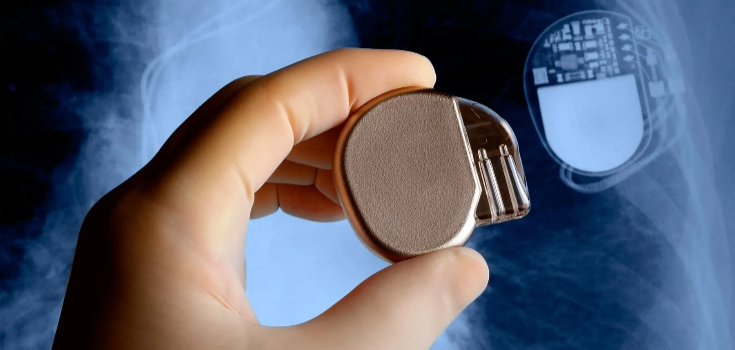

Make Smaller Devices

Precision machining helps create smaller devices like insulin pumps and pacemakers. These devices are comfortable and don’t get in the way, so it is easier for people to live their daily lives.

Tools and Technologies Used in Precision Machining

Precision machining in making medical components uses different tools and technologies, such as:

CNC-Maschinen: These machines are controlled by computer programs to ensure precise and repeatable machining for you.

CAD/CAM Software: This software helps you design medical components and generate instructions for the machining process.

Advanced Cutting Tools: Tools made of carbide, ceramic, and high-speed steel are used to get the precision and quality you need for medical components.

High-Speed Machining (HSM): This technology speeds up machining. It makes the process more efficient and improves your productivity.

Multi-Axis Machining Centers: These machines can perform complex operations from different angles. They can help you create detailed medical parts.

Metrology Equipment: Tools like coordinate measuring machines (CMMs) and laser trackers check the accuracy and quality of the components you make.

Precision Machining Processes for Medical Component Manufacturing

Here are some of the precision machining processes that you can use:

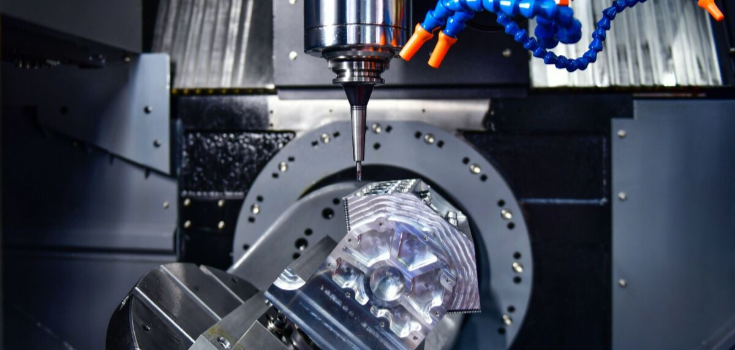

CNC-Bearbeitung

This method uses computers to control machines. It makes parts precise and consistent every time.

5-Axis Milling

The advanced technique lets you create complex shapes in one setup, reducing mistakes and saving you time.

Elektrische Funkenerosion (EDM)

This is used for hard materials like titanium and tungsten. It uses electrical discharge to shape the material. It makes highly detailed and precise parts.

Importance of Quality Control in Precision Machining for Medical Industry

Below are the main reasons why it’s so important:

- Ensure every part is made exactly right for patient and user safety.

- Regular quality control leads to parts that are less likely to fail.

- Catch problems early to avoid costly fixes and delays.

- Follow industry rules to maintain safety and quality standards.

Challenges for Precision Medical Machining

In medical machining, you need to avoid contamination, keep up with new tech, and manage high costs. Below are some of the other challenges you might encounter and how to solve them.

Working with Titanium

Titan is a hard material, so it is often used because it’s strong and lasts a long time. You might use it to make biopsy tubes or surgical scissors. These tools help doctors collect tissue samples or perform surgeries.

But titanium is hard to work with, so you must use special tools and make the machining speed slower if needed.

Making Complex Parts with CNC

The human body is complicated, and medical tools need to match that. Use 5-axis CNC machines for detailed, multi-angle cuts. Use software to simulate the process before cutting real material.

Handling Tight Tolerances

When you make medical parts with CNC machines, you often deal with very tight tolerances. Use high-precision machines and inspection tools. Run regular quality checks to catch problems early.

Small Batch Orders

A small batch order usually means fewer than ten parts. You can make these small batches with CNC machines or 3D printers.

Applications of Precision in Medical Parts

Now, here are some examples of medical parts that need precision machining:

Implantable Devices

Bei der Arbeit mit pacemakers, stents, or bone implants, you need tiny, precise parts made from safe materials like titanium.

Diagnostische Ausrüstung

You use precision-machined parts in MRI machines, CT scanners, and ultrasound devices. These parts help you get clear, high-resolution images, which are important for making the right diagnosis.

Chirurgische Instrumente

You use precision machining to make sharp tools like scissors, forceps, and other surgical instruments. This process helps you get clean edges without rough spots, so your tools are safe and work well during surgery.

Endoscopic Tools

You count on flexible, detailed tools to look inside the body. Precision machining helps you build parts that move easily and work exactly as needed during challenging procedures.

Hörgeräte

For hearing aids, you need tiny, detailed parts. Precision machining lets you create these small pieces and circuits with the accuracy and size needed to keep the devices light, comfortable, and effective.

Respiratory Equipment

You use precision-machined parts in ventilators and other breathing devices. These parts must work perfectly, especially in emergencies.

Precision Machining for Medical Devices From DEK

DEK offers precision machining for medical devices. We use various tools and methods, like CNC and EDM machining, laser cutting, laser welding, and additive manufacturing. We also handle sheet metal fabrication and other finishing services.

We can give you different options, so you get what works best for your needs. Kontakt to talk about your next medical device project or get a free quote.

Schlussfolgerung

Precision machining is important for improving medical technology. It helps make tiny, accurate parts needed for advanced medical devices. This process makes sure the parts are lightweight, strong, and work well.

Wenn Sie mit Wasserstrahlschneiden arbeiten, wissen Sie, wie wichtig die Düse ist. Sie lenkt den Hochdruckwasserstrahl so, dass er präzise durch das Material schneidet. Die Wahl der richtigen Düse wirkt sich auf Schnittgeschwindigkeit, Präzision und Haltbarkeit aus.

In diesem Leitfaden erklären wir Ihnen alles, was Sie über Wasserstrahlschneiddüsen wissen müssen.

Was sind Wasserstrahlschneiddüsen?

Eine Wasserstrahldüse ist der Teil einer Wasserstrahlmaschine, der den Wasserstrahl zum Schneiden eines Materials leitet. Sie wird auch als Fokussierrohr oder Mischrohr bezeichnet. Die Düse ist sehr robust, da sie mit Hochdruckwasser arbeiten muss.

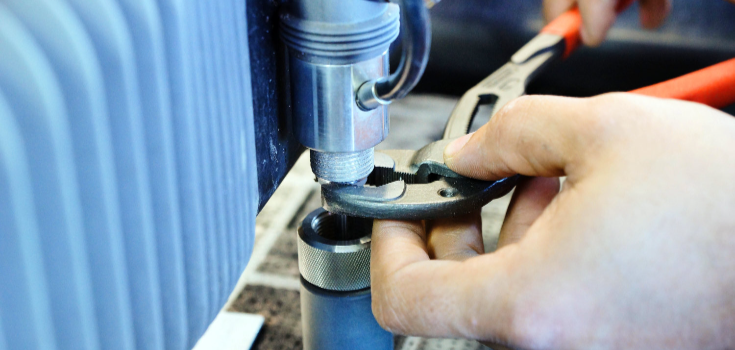

Mit der Zeit nutzt sich die Düse aufgrund des Drucks ab, so dass sie regelmäßig ausgetauscht werden muss.

Was ist der Zweck der Wasserstrahldüse?

Die Hauptaufgabe der Wasserstrahldüse besteht darin, den Wasserstrahl für einen präzisen Schnitt zu fokussieren. Die Größe des Wasserstrahls hängt von der Material und seine Dicke.

Im Inneren der DüseIn der Düse befindet sich eine Juwelenblende, die den Wasserfluss steuert. Dadurch wird die Lebensdauer der Düse verlängert und die Schnittgenauigkeit verbessert.

Hauptkomponenten einer Wasserstrahldüse

Wasserstrahldüsen bestehen aus drei Hauptteilen: der Juwelenblende, dem Mischrohr und dem Fokussierrohr. Jedes Teil trägt dazu bei, dass der Wasserstrahl Materialien präzise und effizient schneidet.

Die Juwelenblende, die in der Regel aus Saphir oder Diamant besteht, drückt das Wasser unter hohem Druck in das Mischrohr. Dort vermischt sich das Wasser mit dem Schleifmaterial. Dann bewegt sich das Gemisch durch das Fokussierrohr, um präzise Schnitte zu machen.

Durch die Verwendung hochwertiger Teile hält die Düse länger und funktioniert besser.

Wie funktionieren Wasserstrahldüsen?

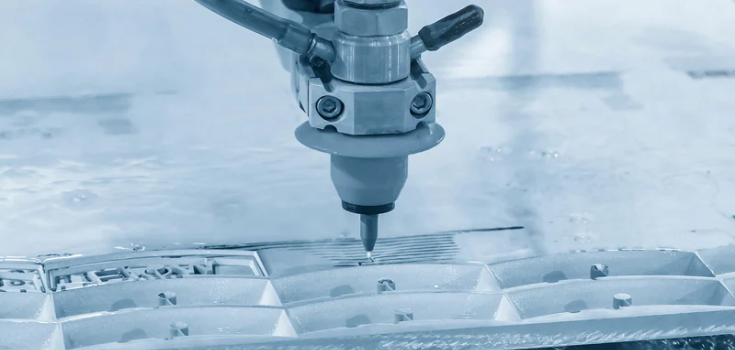

Wasserstrahlschneiddüsen wandeln Wasser unter hohem Druck in einen schnell fließenden Strom um. In Verbindung mit Abrasivmitteln kann dieser Strahl harte Materialien wie Metall und Keramik durchtrennen. Dies macht den Wasserstrahlbetrieb für viele industrielle und verarbeitende Anwendungen nützlich.

Die Düse steuert die Geschwindigkeit und Präzision des Schnitts. Eine kleinere Düse ermöglicht detaillierte Schnitte, während eine größere Düse die Schnittgeschwindigkeit für größere Projekte erhöht. Außerdem fokussiert sie den Wasserstrahl und verwandelt den Druck in Schneidleistung

Wasserstrahlen können fast jedes Material schneiden, einschließlich Glas, Marmor, Holz und sogar Lebensmittel. Sie können Titan bohren, feine Details in Stein und Metall herstellen und Flüssigkeiten sterilisieren. Für jedes Material und jede Materialstärke ist die richtige Düsengröße erforderlich, um die besten Ergebnisse zu erzielen.

Arten von Wasserstrahlschneiddüsen

Hier sind die beiden Arten von Wasserstrahldüsen:

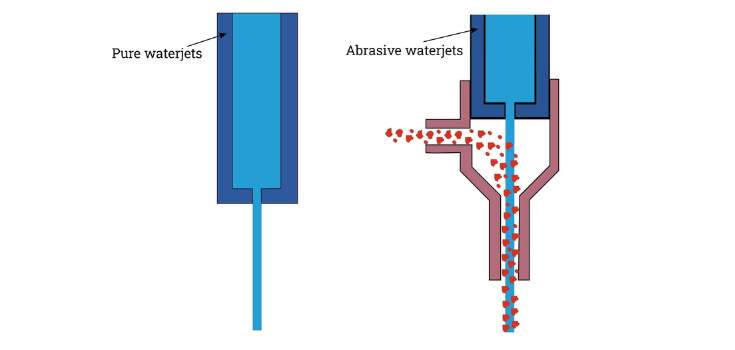

1. Reine Wasserstrahldüsen

- Verwendet nur Wasser (keine Schleifmittel).

- Schneidet weiche Materialien wie Papier, Schaumstoff, Gummi, Textilien, Karton und Kunststoffe.

- Hat eine sehr kleine Öffnung, da keine Schleifpartikel verwendet werden.

2. Abrasiv-Wasserstrahl-Düsen

- Verwendet Wasser und Schleifpartikel zum Schneiden härterer Materialien.

- Verfügt über eine spezielle Mischkammer, in der dem Wasser Schleifpartikel beigemischt werden.

- Das Hochdruckwasser beschleunigt die Schleifpartikel, um Materialien wie Metall, Keramik, Stein, Glas und Verbundwerkstoffe zu schneiden.

Spezifikationen einer Wasserstrahldüse

Eine Wasserstrahldüse hat verschiedene Merkmale, die ihre Funktionsweise beeinflussen. Hier sind die wichtigsten Dinge, die Sie wissen müssen:

Öffnungsdurchmesser

Der Öffnungsdurchmesser ist die Größe des Lochs in der Düse, aus dem das Wasser austritt. Ein kleineres Loch erzeugt einen stärkeren Wasserstrahl, verschleißt aber auch die Düse schneller. Der Durchmesser der Wasserstrahlschneiddüse beträgt in der Regel das Dreifache des Öffnungsdurchmessers. A kleine Öffnung hilft bei der Genauigkeit, aber wenn er zu klein ist, verlangsamt er das Schneiden und nutzt sich schnell ab.

Durchflussmenge

Die Durchflussmenge gibt an, wie viel Wasser in einer bestimmten Zeit durch die Düse fließt. Sie wird in Litern pro Minute (LPM) oder Gallonen pro Minute (GPM) gemessen. Eine höhere Durchflussmenge beschleunigt das Schneiden, führt aber auch zu einem höheren Verschleiß der Düse.

Düse Größe

Die Düsengröße ist die Breite des Bohrlochs, in der Regel das Dreifache des Öffnungsdurchmessers. Es gibt drei Arten von Düsengrößen. Kleine Düsen, die von 0,254 mm bis 1,016 mm reichen, werden für präzise und detaillierte Schnitte verwendet.

Mittlere Düsen, die von 1,016 mm bis 2,032 mm reichen, werden für allgemeine Schneidarbeiten verwendet, bei denen keine hohe Genauigkeit erforderlich ist. Große Düsen, die von 2,032 mm bis 6,35 mm reichen, werden für das schnelle Schneiden von großen Materialien verwendet.

Druckstufe

Die Druckstufe gibt an, wie hoch der Wasserdruck ist, den eine Düse bewältigen kann. Wenn der Druck über diesen Grenzwert hinausgeht, kann die Düse beschädigt werden oder sogar brechen. Verschiedene Düsen haben unterschiedliche Druckstufen, und die Hersteller geben diese Informationen an, wenn Sie eine Ersatzdüse kaufen.

Eine moderne Wasserstrahlschneiddüse kann Drücke von bis zu 90.000 psi erreichen. Aber bei einem so hohen Druck verschleißen die Düse und andere Teile schnell. Der beste Druck für eine lang anhaltende Leistung liegt zwischen 40.000 psi und 60.000 psi.

Material für die Herstellung von Wasserstrahldüsen

Wasserstrahldüsen gibt es aus verschiedenen Materialien, je nachdem, wie lange sie halten müssen, wie viel Druck sie aushalten können und wie teuer sie sind. Hier sind die gängigsten Materialien:

Wolframkarbid

Wolframkarbid ist die beliebteste Wahl. Es ist sehr widerstandsfähig - fast so hart wie Diamant. Diese Düsen funktionieren auch unter sehr hohem Druck (bis zu 90.000 psi). Bei ordnungsgemäßer Verwendung können sie über 200 Stunden halten. Bei unsachgemäßem Gebrauch müssen sie möglicherweise nach 100 Stunden ausgetauscht werden.

Diamant

Diamantdüsen sind die härtesten und langlebigsten. Sie können extremen Druck aushalten und die härtesten Materialien schneiden. Diese Düsen können bis zu 1.000 Stunden halten. Allerdings sind sie auch am teuersten, denn sie kosten etwa 20 Mal mehr als Saphirdüsen. Wenn Sie viel schneiden, sind Diamantdüsen möglicherweise die beste Wahl.

Sapphire

Saphir-Düsen sind robust und erschwinglich. Sie reagieren nicht mit Chemikalien. Allerdings haben sie eine kürzere Lebensdauer, in der Regel zwischen 50 und 100 Stunden. Sie können Wasserdrücke zwischen 60.000 und 70.000 psi bewältigen. Rubindüsen sind den Saphirdüsen sehr ähnlich.

Keramik

Keramische Düsen sind eine neuere Option. Sie können sogar stärker sein als gehärteter Stahl und sind resistent gegen Rost und Korrosion. Ihre Lebensdauer hängt von der Art der verwendeten Keramik ab.

Welche Materialien kann eine Wasserstrahldüse schneiden?

Eine Wasserstrahldüse kann fast jedes Material schneiden. Hier sind einige gängige Beispiele:

Metalle: Sie können sogar die härtesten Metalle schneiden, wie z. B. gehärteten Stahl. Für einen glatten und schnellen Schnitt benötigen Sie eine Abrasivdüse.

Kunststoffe: Sie können jeden Kunststoff schneiden, ohne ihn zu schmelzen. Die meisten Kunststoffe benötigen eine Abrasivstrahldüse.

Keramiken: Wasserdüsen werden häufig zum Schneiden von Keramikfliesen und Stein verwendet. Je nach Art der Keramik können Sie entweder eine Abrasivdüse oder eine reine Wasserstrahldüse verwenden.

Gummi: Eine reine Wasserstrahldüse mit niedrigem Druck ist perfekt zum Schneiden von Gummi geeignet. Diese Methode ist kostengünstig.

Glas: Sie können Glas für Kunst, Bau und Dekoration schneiden. Eine Abrasivdüse kann sogar kugelsicheres Glas schneiden.

Dünne Schichten: Mit einer reinen Wasserstrahldüse können Sie dünne Folien, wie Aluminiumfolie, schneiden. Selbst dünne Metallfolien können auf diese Weise geschnitten werden.

Schaumstoff: Das Wasserstrahlschneiden ermöglicht saubere Schnitte auf Schaumstoff ohne Brandspuren. Eine reine Wasserstrahldüse funktioniert gut und ist erschwinglich.

Holz: Weiches oder dünnes Holz kann mit einer reinen Wasserstrahldüse geschnitten werden. Für dickes oder hartes Holz benötigen Sie eine Abrasivstrahldüse.

Typ des Düsenanschlusses

Bei der Wahl einer Wasserstrahlschneiddüse haben Sie verschiedene Möglichkeiten, diese anzuschließen. Hier sind drei gängige Arten:

Gewindedüsen

Gewindedüsen haben schraubenähnliche Gewinde an den Enden. Zum Anbringen und Abnehmen benötigen Sie spezielle Werkzeuge, aber sie bieten einen sehr sicheren Sitz. Diese Düsen können extrem hohen Druck aushalten, ohne undicht zu werden. Wenn sie richtig installiert sind, müssen Sie nicht befürchten, dass sie sich versehentlich lösen.

Quick-Connect-Schraubdüsen

Schraubdüsen mit Schnellverschluss sind eine Mischung aus Schnapp- und Gewindedüsen. Sie haben ein Verschlusssystem wie Schnappdüsen, müssen aber auch geschraubt werden, um sie zu befestigen. Das macht sie zuverlässiger als Schnappdüsen, da sie sich nicht so leicht versehentlich lösen können. Gleichzeitig sind sie aber auch einfacher zu handhaben als Düsen mit Vollgewinde.

Quick-Connect-Schnellverschlussdüsen

Schnellverschlussdüsen, auch Schnelltrenndüsen genannt, erfordern kein Werkzeug zum Anbringen oder Entfernen. Sie werden mit einem Schnappsystem befestigt und sind sehr einfach zu bedienen. Sie sind jedoch nicht so stabil wie Gewindedüsen und können unter Umständen keinen sehr hohen Druck aushalten. In einigen Fällen kann sich der Verriegelungsmechanismus während des Betriebs versehentlich lösen.

Wie wählt man die richtige Wasserstrahldüse?

Die Wahl der richtigen Wasserstrahldüse hängt von einigen wichtigen Faktoren ab:

- Überlegen Sie, wofür Sie die Düse benötigen. Manche Aufgaben schränken Ihre Möglichkeiten ein. Bei hohem Druck sollten Sie Schnappverschlussdüsen vermeiden.

- Die Düsen verschleißen unterschiedlich schnell. Wenn Sie Schleifmittel verwenden, wählen Sie ein robustes Material. Diamant hält am längsten, kostet aber mehr. Wolframkarbid ist eine solide, gängige Wahl.

- Die Lochgröße beeinflusst das Schneiden. Es gibt keine Einheitsgröße, also prüfen Sie den Leitfaden des Herstellers oder testen Sie verschiedene Größen.

- Wählen Sie eine Düse, die mehr Druck aushält als Ihr System verbraucht, um Sicherheit und Haltbarkeit zu gewährleisten.

- Verwenden Sie eine Bearbeitbarkeitstabelle, um die richtige Düse für Ihr Material auszuwählen. Dies verbessert das Schneiden und verlängert die Lebensdauer der Düse.

Anwendungen von Wasserstrahlschneiddüsen

Hier sind einige Schlüsselbereiche, in denen Sie sie in Aktion erleben können:

Luft- und Raumfahrtindustrie

Wenn Sie in der Luft- und Raumfahrt tätig sind, benötigen Sie präzise Schnitte für starke, aber leichte Materialien wie Titan, Aluminium und Verbundwerkstoffe. Mit Wasserstrahldüsen können Sie komplexe Teile wie Flugzeugverkleidungen und Motorkomponenten herstellen, ohne sie zu schwächen.

Autoindustrie

In der Automobilbranche ermöglichen Wasserstrahldüsen das schnelle und präzise Schneiden von Metall, Gummi und Verbundwerkstoffen. Egal, ob Sie Motorteile, Karosserieteile oder kundenspezifische Modifikationen herstellen, Wasserstrahlschneiden ist eine großartige Möglichkeit, um saubere, präzise Ergebnisse zu erzielen.

Elektronikindustrie

Wenn Sie mit Elektronik arbeiten, wissen Sie, wie empfindlich Materialien wie Leiterplatten und Halbleiterwafer sein können. Mit Wasserstrahldüsen können Sie diese empfindlichen Komponenten schneiden, ohne sie zu beschädigen. Sie helfen auch bei der Herstellung von Steckern, Gehäusen und anderen kleinen elektronischen Teilen mit engen Toleranzen.

Industrie für medizinische Geräte

Das Wasserstrahlschneiden ist für die Herstellung medizinischer Geräte wie chirurgische Werkzeuge, Implantate und Diagnosegeräte unerlässlich. Da Materialien wie Edelstahl, Titan und Keramik ohne Hitze geschnitten werden können, müssen Sie sich keine Sorgen machen, dass empfindliche medizinische Teile beschädigt werden.

Auswirkungen der Wasserqualität auf die Lebensdauer der Düsen

Die Qualität des verwendeten Wassers wirkt sich direkt darauf aus, wie gut Ihre Wasserstrahldüsen funktionieren und wie lange sie halten. Schmutziges Wasser mit Verunreinigungen kann die Düsen abnutzen, so dass der Schneidprozess weniger effektiv wird. Die Verwendung von sauberem, hochwertigem Wasser trägt dazu bei, dass Ihre Düsen länger einwandfrei funktionieren.

Das Filtern Ihres Wassers oder der Einsatz eines Wasseraufbereitungssystems kann die durch Verunreinigungen verursachten Schäden erheblich reduzieren und so die Lebensdauer Ihrer Düsen verlängern. Die Beachtung der Wasserqualität stellt sicher, dass Ihr Schneidsystem beständig und zuverlässig arbeitet. Wenn Sie sich um das von Ihnen verwendete Wasser kümmern, verbessern Sie die Effizienz und Leistung Ihres Wasserstrahlschneidens.

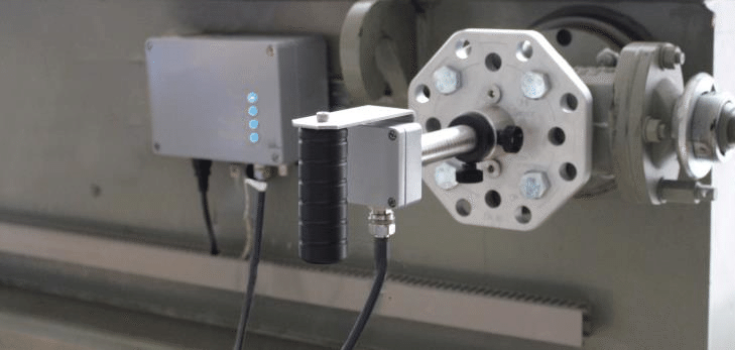

Werkzeuge zur Überwachung der Lebensdauer von Düsen

Damit Ihre Wasserstrahlschneiddüsen gut funktionieren und länger halten, müssen Sie ihren Zustand regelmäßig überprüfen. Es gibt verschiedene Hilfsmittel, die Ihnen helfen, Probleme frühzeitig zu erkennen, damit Sie Zeit und Geld für unnötige Reparaturen sparen.

Hier finden Sie einige nützliche Tools zur Überwachung der Düsenleistung:

Sensoren zur Verschleißüberwachung

Verschleißüberwachungssensoren verfolgen Veränderungen in der Größe oder Leistung der Düse im Laufe der Zeit. Sie liefern Echtzeitdaten und helfen Ihnen, Anzeichen von Schäden frühzeitig zu erkennen. Wenn Sie diese Probleme frühzeitig erkennen, können Sie Wartungsarbeiten einplanen, bevor die Düse ausfällt, und so unerwartete Ausfallzeiten reduzieren.

Laser-Ausrichtsysteme

Laserausrichtsysteme stellen sicher, dass die Düse richtig positioniert ist. Eine korrekte Ausrichtung gewährleistet saubere, präzise Schnitte und eine gleichmäßige Abnutzung der Düse. Eine falsch ausgerichtete Düse kann ungleichmäßige Schnitte verursachen und schneller verschleißen. Die regelmäßige Verwendung eines Laserausrichtungssystems hilft, die Genauigkeit zu erhalten und die Lebensdauer der Düse zu verlängern.

Druckmessgeräte

Druckmessgeräte messen den Wasserdruck im System. Ein gleichmäßiger Druck gewährleistet, dass die Düse ordnungsgemäß funktioniert. Wenn der Druck plötzlich abfällt oder ansteigt, kann das bedeuten, dass die Düse verschlissen oder verstopft ist. Die Überwachung des Drucks hilft Ihnen, Probleme zu erkennen, bevor sie die Schnittqualität beeinträchtigen.

Inspektionskameras

Mit Inspektionskameras können Sie die Düse genau unter die Lupe nehmen, ohne das System zu zerlegen. Sie können schnell und einfach auf Risse, Verschleiß oder Erosion prüfen. Regelmäßige Inspektionen mit einer Kamera helfen Ihnen, Probleme frühzeitig zu erkennen und Ihre Düsen in gutem Zustand zu halten.

Durchflussmessgeräte

Durchflussmesser prüfen, wie viel Wasser und Abrasivmaterial durch die Düse fließt. Wenn sich die Durchflussmenge ändert, könnte dies bedeuten, dass eine Verstopfung vorliegt oder die Düse abgenutzt ist. Diese Messgeräte tragen zu einem reibungslosen Betrieb bei und verhindern Ablagerungen in der Düse.

Häufige Probleme von Wasserstrahlschneiddüsen

Wasserstrahlschneiddüsen sind robust, aber sie können mit der Zeit Probleme entwickeln. Wenn Sie wissen, worauf Sie achten müssen, und Probleme frühzeitig beheben, bleiben Ihre Schnitte sauber und Ihre Düse arbeitet länger. Hier sind einige häufige Probleme und wie man sie lösen kann:

Probleme mit Verstopfung

Schmutz, Schleifpartikel oder Materialreste können die Düse verstopfen, so dass der Wasserfluss blockiert und die Schnitte ungenauer werden.

Reinigen Sie die Düse regelmäßig mit Luft oder Wasser unter hohem Druck. Verwenden Sie ein gutes Filtersystem, um Verstopfungen von vornherein zu vermeiden.

Überhitzung

Wenn das System zu lange ohne Unterbrechung läuft, zu viel Druck verwendet wird oder die Wartung mangelhaft ist, kann die Düse überhitzen, was die Effizienz verringert.

Halten Sie das System gut belüftet. Machen Sie bei langen Schnitten Pausen und überwachen Sie den Druck, um eine Überhitzung zu vermeiden.

Ungleiche Schnitte

Wenn Ihre Schnitte rau oder ungleichmäßig aussehen, ist die Düse möglicherweise falsch ausgerichtet, Teile sind abgenutzt oder der Wasser- und Strahlmittelfluss ist uneinheitlich.

Prüfen Sie, ob die Düse richtig ausgerichtet ist. Stellen Sie sicher, dass der Wasserdruck und der Strahlmittelfluss gleichmäßig sind. Ersetzen Sie bei Bedarf verschlissene Teile wie Fokussierrohre oder Öffnungen.

Lecks

An den Anschlussstellen können aufgrund verschlissener Dichtungen oder Beschädigungen Lecks auftreten, die die Schneidleistung verringern und Wasser verschwenden.

Prüfen Sie die Düse und die Anschlüsse auf Verschleiß oder lose Verbindungen. Ziehen Sie die Dichtungen bei Bedarf nach oder ersetzen Sie sie.

Übermäßiger Verschleiß

Die Düsen verschleißen mit der Zeit durch das ständige Hochdruckwasser und die Schleifmittel. Dadurch können Ihre Schnitte ungenauer werden.

Überprüfen Sie Ihre Düse häufig und ersetzen Sie verschlissene Teile. Verwenden Sie hochwertige Schleifmittel und passen Sie den Druck an, um den Verschleiß zu verringern.

Schlussfolgerung

Um präzise und qualitativ hochwertige Schnitte zu erzielen, ist es wichtig, die Wasserstrahldüsen in einwandfreiem Zustand zu halten. Durch die Wahl der richtigen Düse, die Überwachung des Verschleißes und die Aufrechterhaltung von sauberem Wasser können Sie die Lebensdauer Ihrer Ausrüstung verlängern und die Effizienz verbessern.

Unter DEKstellen wir Präzisionskomponenten mit modernen Wasserstrahlschneidmaschinen her. Wenn Sie hochwertige Düsen oder maßgefertigte Teile benötigen, kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihre Produktionsanforderungen unterstützen können!

FAQs

Wie werden Wasserstrahlschneiddüsen hergestellt?

Wasserstrahlschneiddüsen werden aus Wolframkarbid hergestellt, einem harten, aber spröden Material. Sie werden geformt, indem pulverförmiges Wolframkarbid in eine Form gepresst und unter hohem Druck erhitzt wird.

Wie groß ist der Durchmesser einer Wasserstrahlschneiddüse?

Die Größe einer Wasserstrahlschneiddüse hängt von der Art des Schneidens ab, die Sie durchführen. Beim Abrasivwasserstrahlschneiden ist der Wasserstrahl rund und normalerweise zwischen 0,030" und 0,040" (0,76 mm und 1,02 mm) breit. Aufgrund seiner runden Form ist es schwierig, perfekt eckige Innenecken zu schneiden - der Strahl wird immer eine kleine Kurve hinterlassen.

Wie lange hält eine Wasserstrahldüse?

Sie sollten Ihre Wasserstrahldüse nach 40 bis 1000 Betriebsstunden austauschen. Die Lebensdauer hängt davon ab, was Sie schneiden, vom Wasserdruck, von der Qualität des Abrasivmittels und vom Düsenmaterial. Überprüfen Sie die Düse regelmäßig, um Verschleiß frühzeitig zu erkennen und präzise Schnitte zu gewährleisten.

Wie hoch sind die Kosten für Wasserstrahlschneiddüsen?

Wasserstrahlschneiddüsen kosten zwischen $20 und $400+, aber der Preis bedeutet nicht immer einen besseren Wert. Mit einer $400-Diamantdüse können Sie Geld sparen, weil sie länger hält als eine $20-Düse aus Saphir. Düsen aus Wolframkarbid ($50-$100) bieten ein gutes Gleichgewicht zwischen Kosten und Haltbarkeit.

Woher wissen Sie, wann es Zeit ist, eine neue Wasserstrahldüse zu kaufen?

Tauschen Sie Ihre Düse aus, wenn der Schnitt unpräziser wird, der Abrasivmittelverbrauch steigt oder die Maschine langsamer wird. Überprüfen Sie regelmäßig den Verschleiß, um Ausfallzeiten zu vermeiden und einen reibungslosen Betrieb Ihres Wasserstrahls zu gewährleisten.

Welche Faktoren beschreiben die Lebensdauer von Wasserstrahlschneiddüsen?

Ihre Wasserstrahldüse hält länger, wenn Sie sauberes Wasser, hochwertige Abrasivmittel und den richtigen Schneiddruck verwenden. Bei starker Beanspruchung wird sie schneller abgenutzt. Um die Lebensdauer der Düse zu verlängern, sollten Sie den richtigen Druck aufrechterhalten, gute Abrasivmittel verwenden und bewährte Verfahren anwenden.

You might be asking, does brass rust? It’s a good question because rust can cause big problems for many metals, especially iron and steel.

In this guide, you will learn what happens to brass over time and how it reacts to different conditions.

Was ist Messing?

Brass is an alloy of mostly copper and zinc. Usually, it has about 60-70% copper and 30-40% zinc. Changing these amounts changes how strong, flexible, and resistant to corrosion the brass is. Sometimes, other metals like lead, tin, or aluminum are added.

Does Brass Rust?

No, brass does not rust because it does not have iron. Rust happens only to metals with iron. But brass can still corrode in tough conditions

One common change is tarnishing, which makes the surface look dull because of a layer called patina. Patina is greenish and made of copper compounds. In very harsh places, brass can lose zinc, a process called dezincification, which can make it weaker.

Brass Rusting Properties vs. Alloy Composition

These parts of brass change how it behaves:

Zink: You add zinc to make brass stronger and more flexible. But if there is too much zinc, brass can lose zinc in tough conditions, which can cause damage. Brasses with less zinc, like naval brass and tin brass, resist rust better.

Kupfer: More copper means better rust protection. Copper reacts with water and air to make a thin layer that protects the brass underneath. Red brasses have about 80% copper and resist rust better than yellow brasses, which have 60-70% copper.

Other metals: Adding tin helps stop zinc loss and protects brass from rust. Lead makes it easier to shape and machine. Aluminum makes brass stronger and more rust-resistant.

Comparing Brass Rusting to Brass Oxidation and Brass Tarnish

Let’s compare brass rusting vs oxidation vs tarnish to understand them better.

Brass Oxidation

Brass has Kupfer in it. When you leave it in the air and moisture, the copper reacts and forms a thin layer called copper oxide. This layer protects the brass. You might see the color change, sometimes turning green over time (called a patina).

Brass Rusting

Brass doesn’t rust. Rust only happens when iron reacts with air and moisture. Since brass doesn’t have iron (it’s made of copper and zinc), you don’t have to worry about rust.

Brass Tarnish

Tarnish happens when the copper in brass reacts with sulfur in the air. This makes a dark layer on the surface. But don’t worry, you can clean it off and bring back the shine.

Key Standards for Brass Corrosion Resistance

Here’s what you need to know about the main standards that help check how well brass resists corrosion:

ASTM Standards (from the U.S.)

Die American Society for Testing and Materials (ASTM) has a few rules that help you test brass and see how strong it is against corrosion.

ASTM B887: This tells you what kind of brass is good at resisting dezincification (a type of corrosion). It also explains what the brass should be made of and how strong it needs to be.

ASTM B858: This shows you how to test brass by putting it in a chemical solution to see if it resists dezincification.

ISO Standards (from International Guidelines)

The International Organization for Standardization (ISO) also gives you clear steps to test brass and make sure it meets quality standards.

ISO 6509: This test checks if brass can resist dezincification. You put the brass in a copper chloride solution and see how deep the corrosion goes.

ISO 18086: This standard covers all copper alloys (like brass) and makes sure they need certain performance and corrosion resistance levels.

Types of Corrosion Brass Might Face

Here’s a simple table that can help you understand the types of corrosion brass might experience.

| Type of Corrosion | What Happens |

| Tarnishing | Your brass can look dull or discolored. This is just on the surface and easy to clean. |

| Dezincification | In salty or chlorine-heavy places, your brass can lose zinc and become weak and porous. |

| Stress Corrosion Cracking | If your brass is under stress and exposed to certain chemicals, it can crack or break. |

| Galvanic Corrosion | If your brass touches a more noble metal in a wet area, it can corrode faster. |

| Pitting Corrosion | Tiny holes or pits can show up on the surface of your brass in very harsh conditions. |

Factors Affecting Brass Corrosion and Rusting

Below are some of the things that can affect how brass corrodes or rusts:

Composition of Brass

If the brass has a lot of copper, it resists corrosion better. But if it has too much zinc, it can lose zinc over time (this is called dezincification). Adding things like tin, silicon, or Aluminium helps protect it from corrosion.

Umweltbedingungen

If the brass gets wet often, it corrodes faster (but it doesn’t rust like iron). Saltwater can pull zinc out of the brass. Acidic places also make brass corrode quickly.

Chemical Exposure

Being around sulfur can make the brass tarnish by forming copper sulfide. Ammonia is even worse — it can cause cracks in brass that’s under pressure or stress.

High Temperatures

If you use brass in very hot places, it will corrode faster, especially in tough environments.

Mechanical Stress

If the brass is bent, stretched, or under pressure, it can crack more easily due to stress and corrosion.

Schützende Beschichtungen

If you coat the brass with something that protects it, it won’t corrode as quickly.

Applications of Brass due to Rust-Resistant Properties

Here are some common ways you might use brass in everyday life:

Plumbing Accessories: You can use brass for water pipes, pumps, faucets, and boat parts. It doesn’t rust, so it lasts long around water.

Electrical Connectors: Brass works well for plugs, sockets, and wires. It lets electricity flow and doesn’t rust or break easily, so it’s great for things like switch parts and electrical pins.

Musical Instruments: Brass is perfect for making instruments like trumpets, trombones, and tubas. It sounds great and is easy to shape.

Decorations in Architectural Structures: You can use brass for fancy items like lamps, railings, and door handles. It looks good and doesn’t wear out easily, so it’s also used in building parts that need to last and look nice.

Automotive Parts: Brass is used in car radiators and heaters because it moves heat well and doesn’t get damaged by coolants.

Bearings and Bushings: If you need parts that move smoothly and last in tough places, brass is a good choice. It’s used in machines for low-friction parts. It’s also used in gloves made for working in rusty or chemical-filled places.

Rust-Resistant Coins: Some coins are made from brass because it doesn’t rust, is strong, and easy to press into shape.

Weapons: You can use brass to make tools that won’t spark, which is important in places with flammable materials, like chemical plants. It’s also used for bullet casings because it doesn’t rust, is strong, and easy to work with.

Methods for Preventing and Treating Brass Corrosion

Below are easy tips to help you protect and care for your brass items.

Preventing Brass Corrosion

- Choose brass alloys with nickel, chrome, or DZR brass to resist corrosion.

- Apply zinc, nickel, or chrome plating, or use clear lacquers and nano coatings to block moisture and air.

- Apply anti-tarnish treatments to create a protective layer to stop tarnish and corrosion.

- Try cathodic protection; this method uses a sacrificial metal to protect brass from rusting.

- Wash brass with mild soap and water often.

- Look for early signs of corrosion so you can act fast.

- Wear gloves to avoid skin oils causing corrosion.

- Keep brass in dry, temperature-controlled places.

- Avoid exposing brass to ammonia, sulfur, salts, and other harmful chemicals.

Treating Existing Corrosion

- Use brass cleaners and polish with a soft cloth to remove tarnish and oxidation.

- After cleaning, add coatings or inhibitors to prevent new corrosion.

- For severe corrosion, use cathodic protection systems. This can stop damage, especially on large brass items.

Prevent Dezincification

- Choose brass with less than 15% zinc.

- Flush water lines regularly to avoid chemical buildup.

- Test water quality to spot and fix problems like high chloride.

Schlussfolgerung

Now you know that brass doesn’t rust because it has no iron. But it can still corrode in some conditions. Things like water, salt, chemicals, and stress can affect how your brass items wear over time. The good news is, with the right care and coatings, you can keep brass looking great and working well for a long time. Whether it’s for plumbing, music, or decoration, brass is a strong and useful metal you can count on.

If you ever need custom brass parts made with care and precision, DEK is here to help. You can count on us to deliver parts that last and fit your needs.

FAQs

How quickly does brass rust?

Brass doesn’t rust, but it can still corrode or change color over time. If you don’t use any protective coating, you might see signs of corrosion or a greenish layer within a few months or years, depending on the environment.

Does brasso remove rust?

Brasso is made to clean and shine brass, copper, and similar metals. It’s good at removing tarnish and making the metal look bright again. But it’s not meant to remove rust. If you need to get rid of rust, use a product that’s made for rust removal.

Does brass rust in salt water?

Brass doesn’t rust because it has no iron. But if you put it in salty water, it can corrode over time.

Does brass turn green?

Yes, brass can turn green over time. When it’s exposed to air, moisture, or certain chemicals, it can form a green layer called patina. This happens naturally and doesn’t always mean the brass is damaged.

Does solid brass rust?

No, solid brass does not rust because it does not contain iron. It can tarnish over time, but it won’t get rusty like steel or iron.

Does brass rust in water?

No, brass does not rust in water. Brass can only corrode, and this happens only if it faces very harsh conditions.

Wenn Sie mit Silber arbeiten, müssen Sie seine grundlegenden Eigenschaften kennen. Eine wichtige Eigenschaft ist die Dichte von Silber. Sie hilft Ihnen bei der Herstellung von Teilen, der Prüfung von Materialien oder der Kostenplanung.

In diesem Leitfaden erfahren Sie alles, was Sie über die Dichte von Silber wissen müssen. Sie erfahren, warum sie wichtig ist, wie man sie misst und wie sie im Vergleich zu anderen Metallen ist.

Wie hoch ist die Dichte von Silber?

Die Dichte von Silber beträgt etwa 10,49 Gramm pro Kubikzentimeter. Silber ist schwerer als viele andere Metalle. Das macht es zu einer guten Wahl, wenn Sie etwas Starkes und Schweres für Ihr Projekt benötigen.

Silber ist eines der nützlichsten und wertvollsten Metalle. Die Menschen lieben es sowohl für seine Schönheit als auch dafür, wie gut es in verschiedenen Produkten funktioniert. Seine Dichte macht es zu etwas Besonderem, denn sie ist wichtig, wenn Silber für Münzen, Schmuck und viele andere Dinge verwendet wird.

Die Bedeutung der hohen Dichte von Silber

Die hohe Dichte von Silber trägt dazu bei, dass es Strom und Wärme sehr gut leitet. Deshalb wird es häufig in elektronischen und elektrischen Bauteilen verwendet. Weil Silber dicht ist, bleibt es auch unter hohem Druck stabil und verformt sich nicht so leicht. Das macht es zu einer guten Wahl für viele mechanische und industrielle Arbeiten.

Die Dichte von Silber spielt auch eine große Rolle dabei, warum es so wertvoll ist. Dies ist einer der Gründe, warum Silber für Schmuck, Münzen und Investitionen verwendet wird. Die hohe Dichte von Silber macht es leicht zu formen und zu bearbeiten.

Silber-Dichte-Diagramm

Hier ist die Dichte von Silber in verschiedenen Einheiten:

| Messung | Silberne Dichte |

| Kilogramm pro Millimeter | 0.0105 |

| Gramm pro Kubikzentimeter | 10.49 |

| Tonnen pro Kubikmeter | 10.49 |

| Kiloram pro Liter | 10.49 |

| Kilogramm pro Kubikmeter | 10,490 |

| Unzen pro Kubikzoll | 6.069 |

| Unzen pro Kubikfuß | 10,488 |

Messung der Silberdichte

Die Messung der Dichte von Silber ist eine einfache und intelligente Methode, um zu prüfen, ob es echt ist. Man teilt einfach das Gewicht durch das Volumen. Wenn zum Beispiel ein Silberbarren 500 Gramm wiegt und 47,68 Kubikzentimeter einnimmt, beträgt die Dichte 10,49 Gramm pro Kubikzentimeter. Das zeigt, dass das Silber rein ist.

Dies ist eine gute Möglichkeit, gefälschtes Silber zu erkennen. Metalle wie Zink oder Zinn sind leichter und können nicht mit der Dichte von Silber mithalten. Mit den richtigen Werkzeugen oder einfachen Messungen können Sie Gewichts- oder Größenunterschiede feststellen und vermeiden, dass Sie betrogen werden.

Faktoren, die die Dichte von Silber beeinflussen

Viele Dinge können die Dichte von Silber verändern. Hier sind ein paar, die Sie kennen sollten:

Reinheit von Silber: Reines Silber (99,9%) hat eine Dichte von etwa 10,49 g/cm³. Sterlingsilber, das aus 92,5% Silber besteht und mit Metallen wie Kupfer vermischt ist, hat eine etwas geringere Dichte.

Temperatur: Wenn Silber heiß wird, dehnt es sich aus und wird weniger dicht. Wenn es abkühlt, schrumpft es und wird ein wenig dichter. Diese Veränderungen sind gering, können aber bei manchen Arbeiten von Bedeutung sein.

Zusammensetzung der Legierung: Silber wird oft mit anderen Metallen gemischt, um es stärker zu machen. Die Mischung mit anderen Metallen wie Kupfer oder Palladium kann die Dichte leicht verändern.

Verunreinigungen oder Kontaminanten: Wenn Silber mit unerwünschten Stoffen verunreinigt ist, kann die Dichte steigen oder fallen. Das hängt davon ab, welche Art von Verunreinigungen vorhanden sind.

Porosität: Wenn Silber winzige Luftlöcher hat, wird es weniger dicht. Das kann bei Rohsilber oder bei der Herstellung passieren. Die Porosität macht das Silber weniger fest und kann seine Festigkeit beeinträchtigen.

Praktische Anwendungen von Silver Density

Wie bereits erwähnt, macht die Dichte Silber wertvoll, und deshalb ist es in vielerlei Hinsicht nützlich.

- Aufgrund seines Gewichts und seiner Festigkeit eignet sich Silber perfekt für detailreichen Schmuck, der elegant bleibt und seine Form behält.

- Silbermünzen fühlen sich solide und schwer an, weshalb sie bei Sammlern und Anlegern beliebt sind.

- Die Dichte von Silber und seine Fähigkeit, Elektrizität zu leiten, machen es zu einem unverzichtbaren Bestandteil von Elektronik, Solarzellen und medizinischen Geräten.

- Es eignet sich gut für kleine Teile wie Kabel und Schalter, wo andere Metalle möglicherweise nicht funktionieren.

- Silber trägt dazu bei, dass Solarmodule länger halten und besser funktionieren.

- Wenn Sie investieren, zeigt die steigende Nachfrage nach Silber in den Bereichen Technologie und Energie, dass es ein wertvolles Material ist.

Reines Silber vs. Legierungen

Reines Silber ist weich und eignet sich daher nicht so gut für Alltagsgegenstände. Durch die Beimischung anderer Metalle erhält man ein Silber, das länger hält und besser zu tragen ist. Hier sind die verschiedenen Arten von Silberlegierungen:

Sterling Silber

Dies ist die beliebteste Silberlegierung. Sie besteht aus 92,5% Silber und 7,5% anderen Metallen, meist Kupfer. Sterling-Silber ist stark und haltbar, so dass es sich perfekt für Schmuck, Besteck und andere Gegenstände eignet, die Sie regelmäßig verwenden möchten.

Münze Silber

Münzsilber war früher in US-Münzen üblich. Es besteht normalerweise aus 90% Silber und 10% anderen Metallen. Es ist zwar nicht so stark wie Sterlingsilber, wird aber immer noch für Schmuck und dekorative Gegenstände verwendet.

Mexikanisches Silber

Dieser Begriff bezieht sich auf in Mexiko hergestellte Silberwaren. Sie enthalten in der Regel mindestens 92,5% Silber, genau wie Sterlingsilberund wird häufig für hochwertige Schmuckstücke und Kunsthandwerk verwendet.

Argentium Silber

Diese moderne Legierung enthält Silber und eine geringe Menge an Germanium. Es ist anlaufbeständiger als Sterlingsilber. Es ist eine gute Wahl für Schmuckstücke, die Sie häufig tragen.

Vergleich der Dichten von Silber und anderen Metallen

Anhand der nachstehenden Tabelle können Sie Silber mit einigen gängigen Metallen vergleichen, um zu entscheiden, ob Sie wirklich Silber verwenden müssen.

| Metall | Dichte (g/cm³) | Beschreibung |

| Silber | 10.49 | Silber hat eine relativ hohe Dichte und eignet sich daher hervorragend für Elektronik, Schmuck, Münzen und vieles mehr. |

| Gold | 19.32 | Gold hat eine fast doppelt so hohe Dichte wie Silber, ist also schwerer und wertvoller. |

| Kupfer | 8.96 | Kupfer hat eine etwas geringere Dichte als Silber und wird für elektrische Arbeiten und Legierungen verwendet. |

| Aluminium | 2.7 | Aluminium ist viel leichter als Silber und eignet sich daher ideal für Leichtbaukonstruktionen in der Luft- und Raumfahrt und in Autos. |

| Eisen | 8 | Eisen hat eine geringere Dichte als Silber, ist aber billig und wird häufig im Bauwesen verwendet. |

| Titan | 4.54 | Titan ist leichter als Silber, aber fester und wird in der Luft- und Raumfahrt sowie bei schwierigen Anwendungen eingesetzt. |

| Blei | 11 | Blei ist etwas dichter als Silber, aber seine Giftigkeit schränkt seine Verwendung ein. |

| Rostfreier Stahl | 7.75 - 8.05 | Rostfreier Stahl ist leichter als Silber, aber stabil und rostbeständig und wird im Bauwesen und in der Medizin verwendet. |

| Platin | 21.45 | Platin ist dichter als Gold und damit eines der schwersten Edelmetalle, das in hochwertigem Schmuck und in der Chemie verwendet wird. |

Schlussfolgerung

Die Dichte von Silber ist wichtig, weil sie bestimmte Eigenschaften verleiht, die Silber auf verschiedene Weise nützlich machen. Wenn Sie Schmuck herstellen oder Silber in der Industrie verwenden, kann die Kenntnis der Dichte Ihnen helfen, Ihre Arbeit zu verbessern.

Wenn Sie wissen, wie Silber im Vergleich zu anderen Metallen abschneidet, können Sie spezifische Anforderungen an Gewicht, Festigkeit und Funktionsweise des Materials erfüllen.

FAQs

Ist Silber dichter als Gold?

Gold ist dichter als Silber. Mit einer Dichte von 19,32 g/cm³ ist es schwerer und wertvoller. Silber hat zwar eine geringere Dichte, ist aber immer noch stark genug für die Verwendung in Münzen, Besteck und einigen industriellen Anwendungen.

Wie hoch ist die relative Dichte von Silber im Vergleich zu Wasser?

Die relative Dichte von Silber beträgt etwa 10,49, d. h. es ist 10,49 Mal dichter als Wasser. Dadurch ist Silber bei gleichem Volumen stabil und beständig.

Was bedeutet eine Feinunze bei Silberinvestitionen?

Eine Feinunze entspricht 31,1035 Gramm. Dies ist die Standardeinheit für Silbermünzen und -barren.

Iron is a strong metal that you use in many things, like buildings, machines, and tools. It’s a good choice because it’s tough and easy to shape when heated. If you want to melt or join iron, you need to know the melting point of iron. This helps you heat it the right way and avoid mistakes.

In this guide, you’ll learn why the melting point is important and how you can use it when working with iron.

What is the Melting Point of Iron?

Pure iron melts at about 1,538°C (2,800°F). That’s really hot because the atoms in iron are held together tightly, and it takes a lot of heat to break those bonds.

But the melting point can change a little. If the iron has other materials mixed in, like carbon or other metals, it might melt at a lower or higher temperature. So, always check what kind of iron you’re using.

Melting Points of Different Iron Types

Below is a table where you can see the difference in melting points of different iron types.

| Type of Iron | Iron Melting Point in °C |

| Gusseisen | 1150 to 1200°C |

| Wrought iron | 1482 to 1593°C |

| Weißes Eisen | 1130 to 1350°C |

| Grey iron | 1150 to 1200°C |

| Sphäroguss | 1150 to 1200°C |

| Verformbares Eisen | 1170 to 1350°C |

Importance of Knowing Iron Melting Point in Metal Processing

Here’s how the melting point of iron matters in different metal processes:

Gießen

When you melt iron to pour it into molds, you need to set the furnace to the right temperature. If it’s too cold, the iron won’t flow well. If it’s too hot, you might damage the mold or the metal. Knowing the melting point helps you melt iron just enough to get smooth, clean castings.

Schweißen

Unter Schweißen, you join pieces of iron using heat. If you know the melting point, you can choose the right welding tools and heat settings. This helps you make strong welds without hurting the metal.

Making Alloys

If you’re mixing iron with other metals to make alloys like steel, you need to know when iron melts. This helps you heat it correctly and mix in other elements the right way. A small change in temperature can affect the final mix.

Schmieden

Wenn Sie forge iron, you don’t melt it; you heat it until it’s soft enough to shape. This usually happens between 900°C and 1,200°C. That’s below the melting point, but still hot enough to work the metal. If it gets too hot, the iron can become weak or damaged.

Wärmebehandlung

In heat treatment, you change how iron behaves by heating and cooling it in certain ways. Knowing the melting point tells you how hot you can go without melting it. For example, when you anneal iron, you heat it just below the melting point to make it softer and less stressed.

How Melting Iron Affects Its Properties

Here’s what happens when iron goes from solid to liquid:

- Iron turns from solid to liquid. This is the most obvious change.

- Iron gets bigger in size when it melts. This makes it less dense.

- Liquid iron doesn’t carry heat as well as solid iron. So, heat spreads more slowly.

- Iron also carries electricity poorly in liquid form. It’s not as good as solid iron for electrical use.

- Melted iron flows easily because it’s less thick (low viscosity). This makes it great for casting or molding.

- The way melted iron forms drops and spreads changes. This helps in welding and casting, where smooth flow matters.

- When iron is melted, it loses its strength and stiffness. But when it cools and becomes solid again, it gets those properties back.

- Molten iron reacts more with other elements. It can oxidize or mix with other metals easily, which is useful for making alloys.

Boiling Point of Iron vs. Melting Temperature of Iron

The boiling point of iron is much higher than its melting point; this is the temperature at which liquid iron turns into gas.

So, when you heat iron, it first melts at 1,538°C. If you keep heating it past that, it will eventually boil and become gas at 2,862°C. You usually don’t need to reach the boiling point in normal metal work.

Factors Affecting the Melting Point of Iron

Several things can change the melting point of iron, and here are some of them:

- If iron has impurities like carbon, its melting point can go higher or lower.

- Different forms of iron, like austenite and ferrite, have different melting points.

- More pressure makes iron melt at a higher temperature. Less pressure can make it melt at a lower temperature.

- Adding elements like nickel, chromium or manganese changes the melting point of iron

- The size of iron’s grains can slightly change its melting point because it affects the overall strength of the material.

- The way you heat iron, like through annealing, can change its internal structure, which affects the melting point.

How to Melt Iron

Melting iron is a process with specific steps, and here’s how it works:

- You start by getting raw materials like scrap metal or iron ore.

- Make sure the raw materials are clean and free of any impurities or contaminants.

- Pick the right furnace for the job. You can use a cupola, blast, electric arc, or induction furnace, depending on your needs.

- Put the raw materials into the furnace. Add limestone, coke, or another fluxing agent to help remove impurities.

- Turn on the furnace and heat the materials to about 1,538°C, which is the ideal melting point. Make sure the heat is steady and even.

- Keep an eye on the melting process to make sure the iron turns into a complete liquid. Adjust the temperature and flux as needed to prevent overheating.

- As the iron melts, impurities form a slag on the surface. Remove this slag to keep the molten iron pure.

- Once the iron is fully melted, tap the furnace to pour the molten iron into ladles or molds. Control the flow to prevent splashes.

- Allow the molten iron to cool in the molds or ladles. If needed, you can use controlled cooling or annealing to get the right shape.

- Once cooled, check the iron for quality and consistency. You can also have it tested to make sure it meets the standards.

Applications of Iron Based on Melting Point

Here’s how iron’s physical properties are used in different fields:

Construction and Infrastructure

Iron is needed in making steel, which is used in building bridges, skyscrapers, and railways. Steel is strong and can hold heavy loads. It also handles changes in temperature without breaking down, so it is perfect for long-lasting structures.

Machinery and Manufacturing

Iron is also used in tools and parts for machines because it can handle high heat and pressure without losing its strength. This makes it perfect for heavy equipment, cookware, and molds used in manufacturing. It ensures everything works well in tough conditions.

Autoindustrie

In cars, iron helps with heat resistance. Cast iron is often used for engine parts because it keeps heat well and resists wear. This makes it important for parts like engine blocks and crankshafts, helping cars run smoothly and last longer.

Environmental Applications

Iron’s ability to resist high temperatures also makes it useful in renewable energy. It is used in heat exchangers and solar thermal systems, helping improve energy efficiency and contribute to sustainable energy solutions.

Emerging Technologies and Advanced Materials

Iron-based superalloys are used in parts like turbine blades and aerospace components. These materials can handle extreme heat, which is why they are important in industries where reliability and performance are needed.

How Iron Melting Point Compares to Other Metal Melting Points

You can compare iron’s melting point to other metals to know which one you need to use for your project. Check the table below.

| Metall | Schmelzpunkt (°C) | Schmelzpunkt (°F) |

| Aluminium | 660.3°C | 1,220.5°F |

| Kupfer | 1,984°C | 3,623°F |

| Gold | 1,064°C | 1,947°F |

| Silber | 961.8°C | 1,763°F |

| Blei | 327.5°C | 621.5°F |

| Nickel | 1,455°C | 2,651°F |

| Titan | 1,668°C | 3,034°F |

| Zink | 419.5°C | 787.1°F |

| Platin | 1,768°C | 3,214°F |

| Molybdän | 2,623°C | 4,753°F |

| Wolfram | 3,422°C | 6,192°F |

| Kobalt | 1,495°C | 2,723°F |

| Magnesium | 650°C | 1,202°F |

| Palladium | 1,555°C | 2,831°F |

| Rhodium | 1,964°C | 3,567°F |

Schlussfolgerung

You can see that iron melts at a slightly higher temperature than many other metals. That’s why iron alloys also tend to have higher melting points.

Unter DEK, we’ll help you choose the right metal alloy for your project. Contact us now and get a free quote.

FAQs

What is the melting point of iron in Fahrenheit?

Iron melts at about 2,800°F.

What is the melting point of iron chloride?

There are different types of iron chloride. Iron(II) chloride (FeCl₂) melts about 1,121°F (605°C). Iron(III) chloride (FeCl₃) melts at about 172°F (78°C).

What is the melting point of iron in Kelvin?

Iron melts at about 1,811 K.

Why is melting point of iron so high?

Iron has strong bonds between its atoms. Because of this, you need a lot of heat to break those bonds and turn it from solid to liquid. That’s why the melting point of iron is so high.

If you build or work on cars, you know how important metal parts are. Most of those parts come from flat sheets of metal that are cut, bent, and joined together.

In this guide, I’ll explain what automotive sheet metal fabrication is, how it’s done, and why it matters.

Basics of Sheet Metal Fabrication

You start by picking the right metal based on what you need, such as strength, light weight, or rust resistance.