- Startseite

- Ressourcen

- 15 häufige Arten von Schweißfehlern

15 häufige Arten von Schweißfehlern

Schweißen ist ein wichtiger Prozess bei der Herstellung und Befestigung von Dingen. Eine starke Schweißnaht macht eine Konstruktion sicher und dauerhaft. Doch Schweißfehler können eine Verbindung schwächen, ihre Lebensdauer verkürzen und teure Reparaturen oder Ausfälle verursachen.

Wenn Sie die 15 häufigsten Arten von Schweißfehlern kennen, wissen, warum sie auftreten und wie man sie abstellt, können Sie bessere Schweißnähte herstellen und Probleme vermeiden.

Was ist ein Schweißnahtfehler?

Schweißfehler sind Fehler oder Mängel in einer Schweißverbindung, die sie schwächer oder optisch weniger ansprechend machen können. Einige Fehler können die Schweißnaht unsicher und unbrauchbar machen, während andere nur ihr Aussehen beeinträchtigen.

Wie viele Arten von Schweißfehlern gibt es? Nun, Schweißfehler können in verschiedenen Größen und Formen auftreten, je nach Art des Metalls und des verwendeten Schweißverfahrens. Es gibt 15 häufige Schweißfehler. Die häufigsten Gründe dafür sind die Anwendung einer falschen Schweißtechnik oder Fehler im Schweißmuster.

Diese Mängel können an der Oberfläche oder im Inneren des Metalls auftreten. Einige beeinträchtigen nur das Aussehen, während andere die Verbindung schwach und unsicher machen können. Wenn die Mängel zu schwerwiegend sind, kann das geschweißte Teil zurückgewiesen werden. Deshalb ist es wichtig, Schweißfehler zu vermeiden.

Nachteile von Schweißfehlern

Fehler beim Schweißen können sowohl bei der Herstellung als auch bei der Verwendung eines Produkts gefährlich sein. Hier ist der Grund dafür:

- Sie schwächen die Struktur, was zum Bruch von Teilen, Maschinen oder Gebäuden führen kann.

- Das Reparieren oder Ersetzen defekter Teile kostet mehr Geld.

- Schlechte Schweißnähte führen zu einem schnelleren Verschleiß der Produkte und damit zu höheren Wartungskosten.

- Risse in Schweißnähten können dazu führen, dass schädliche Stoffe aus Rohren oder Maschinen austreten, was ein Sicherheitsrisiko darstellt.

Externe Schweißnähte

Äußere Schweißfehler sind Probleme in der Schweißnaht, die man mit den Augen sehen kann.

Risse

Risse sind schwerwiegende Fehler, die mit der Zeit wachsen und zum Versagen der Schweißnaht führen können. Sie können auf unterschiedliche Weise auftreten: Längsrisse verlaufen entlang der Schweißnaht, Querrisse verlaufen quer dazu, und Kraterrisse treten am Ende der Schweißnaht auf.

Risse können auch bei unterschiedlichen Temperaturen entstehen - Heißrisse entstehen, wenn die Metall zu heiß wird und zu schnell abkühlt, während Kaltrisse erst Stunden oder Tage nach dem Abkühlen auftreten.

Die Ursachen:

- Verwendung von Wasserstoff als Schutzgas bei Eisenmetallen.

- Zu starke Beanspruchung des Metalls.

- Gelenke, die zu starr sind und sich nicht ausdehnen oder zusammenziehen können.

- Hoher Gehalt an Schwefel und Kohlenstoff im Metall.

Prävention:

- Heizen Sie das Metall vor und lassen Sie es langsam abkühlen.

- Halten Sie die richtigen Fugenabstände ein.

- Verwenden Sie die richtigen Schweißmaterialien.

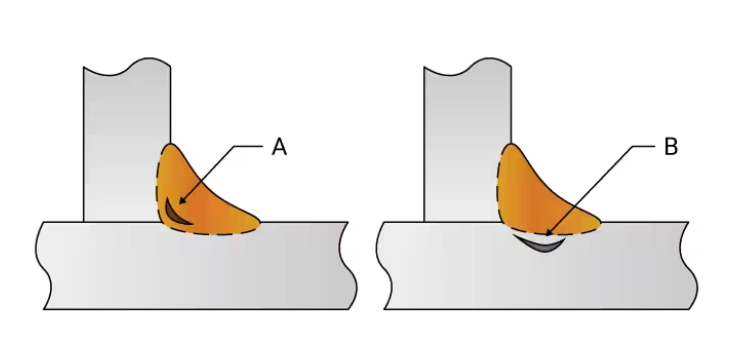

Unterschnitt

Ein Hinterschnitt liegt vor, wenn die Kanten der Schweißnaht schmelzen, aber nicht genügend Schweißzusatz erhalten, so dass schwache Kerben entlang der Naht entstehen.

Die Ursachen:

- Hohe Lichtbogenspannung.

- Hohe Fahrgeschwindigkeit.

- Falsche Elektrode oder falscher Elektrodenwinkel.

Prävention:

- Verwenden Sie eine kürzere Lichtbogenlänge und eine niedrigere Spannung.

- Halten Sie die Elektrode in einem Winkel von 30-45 Grad.

- Reduzieren Sie den Elektrodendurchmesser.

Porosität

Porosität entsteht, wenn Gasblasen in der Schweißnaht eingeschlossen werden und Löcher entstehen, die die Struktur schwächen und das Eindringen von Verunreinigungen erleichtern.

Die Ursachen:

- Verschmutzte Schweißfläche.

- Falsche Elektrodenwahl.

- Falsches oder fehlendes Schutzgas.

- Beschädigte Schutzgasflasche.

- Schweißstrom zu hoch oder zu niedrig.

- Zu schnelles Fahren.

Prävention:

- Reinigen Sie die Oberfläche vor dem Schweißen.

- Verwenden Sie die richtige Elektrode und das richtige Schutzgas.

- Heizen Sie das Metall vor.

- Prüfen Sie auf Gaslecks oder Feuchtigkeitsverschmutzung.

- Schweißstrom und Geschwindigkeit einstellen.

Burn-Through

Ein Durchbrand entsteht, wenn die Schweißnaht das Metall vollständig durchschmilzt und ein Loch im Werkstück entsteht.

Die Ursache:

- Schweißstrom zu hoch.

- Lücke zu groß.

- Nicht genug Metall an der Wurzeloberfläche.

Prävention:

- Halten Sie einen angemessenen Wurzelabstand ein.

- Schweißstrom kontrollieren.

- In manchen Fällen können Sie das Loch entfernen und neu schweißen.

Überlappung

Überlappungen entstehen, wenn sich zusätzliches geschmolzenes Metall über die Schweißnaht hinaus ausbreitet, sich aber nicht mit dem Grundmetall vermischt, wodurch Schwachstellen entstehen.

Die Ursachen:

- Falsche Schweißmethode.

- Falsche Schweißmaterialien.

- Unedle Metalle, die schlecht vorbereitet sind.

Prävention:

- Verwenden Sie einen kleineren Schweißstrom.

- Wenden Sie die richtigen Schweißtechniken an.

- Verwenden Sie eine kürzere Schweißelektrode.

Unterfüllte

Eine Unterfüllung liegt vor, wenn nicht genügend Schweißgut vorhanden ist, so dass eine flache Verbindung entsteht, die die Festigkeit der Schweißnaht verringert.

Die Ursachen:

- Niedriger Schweißstrom.

- Zu schnelles Fahren.

- Bei mehreren Schweißdurchgängen wird jede Schweißlage zu dünn.

- Falsche Schweißraupenplatzierung.

Prävention:

- Verwenden Sie die richtige Elektrodengröße und Stromeinstellung.

- Vermeiden Sie zu schnelles Fahren.

Spritzer

Spritzer sind winzige Metalltröpfchen, die sich um die Schweißnaht verteilen und an der Oberfläche haften bleiben. Sie schwächen die Schweißnaht nicht immer, erschweren aber die Reinigung.

Die Ursachen:

- Hoher Schweißstrom.

- Hohe Bogenlänge.

- Schlechte Abschirmung der Schweißnaht.

- Falsche Polarität.

Prävention:

- Verwenden Sie die richtige Schweißpolarität.

- Wählen Sie das richtige Schutzgas.

- Reduzieren Sie Schweißstrom und Lichtbogenlänge.

Mechanische Beschädigung

Zu den mechanischen Schäden zählen Beulen, Kratzer oder Flecken auf der Schweißnaht, die durch unsachgemäße Handhabung oder schlechte Schweißtechniken entstanden sind.

Die Ursachen:

- Zu starke äußere Krafteinwirkung.

- Unsachgemäße Verwendung von Schweißgeräten.

- Der Lichtbogen wird nicht vor Beginn des Schweißens gezündet.

Prävention:

- Sicherer Umgang mit Schweißgeräten.

- Zünden Sie den Lichtbogen richtig, bevor Sie mit dem Schweißen beginnen.

Verzerrung

Verzug, auch Verwerfung genannt, tritt auf, wenn sich die Form des Metalls aufgrund von zu viel Hitze während der Schweißen.

Die Ursachen:

- Unverträgliche Grund- und Schweißmetalle.

- Dünnes Schweißgut.

- Zu viele Schweißnähte.

Prävention:

- Verwenden Sie die richtigen Schweißzusätze.

- Reduzieren Sie die Anzahl der Schweißdurchgänge.

- Wählen Sie die beste Schweißmethode für das Material.

Fehlausrichtung

Ausrichtungsfehler entstehen, wenn die Metalle vor oder während des Schweißens nicht richtig positioniert sind, was zu einer schwachen Schweißnaht führt, insbesondere bei Rohren.

Die Ursachen:

- Zu schnelles Schweißen.

- Schlechte Ausrichtung des Metalls.

- Mangelnde Schweißkenntnisse.

Prävention:

- Verwenden Sie einen langsameren, stabileren Schweißprozess.

- Sichern Sie die Metalle vor dem Schweißen fest.

- Überprüfen Sie die Ausrichtung regelmäßig und wenden Sie die richtigen Techniken an.

Interne Schweißnähte defekt

Manche Probleme beim Schweißen lassen sich nicht mit bloßem Auge erkennen. Diese versteckten Probleme werden als interne Schweißfehler bezeichnet.

Unvollständige Fusion

Dies geschieht, wenn die Metalle nicht richtig schmelzen und sich verbinden, wodurch Lücken in der Schweißnaht entstehen. Wenn sich das Grundmetall und das Zusatzmetall nicht gut vermischen, kommt es zu keiner Verschmelzung.

Die Ursachen:

- Es wird nicht genug Hitze verwendet, so dass das Metall nicht vollständig schmilzt.

- Den Brenner im falschen Winkel halten oder die falsche Schweißposition einnehmen.

- Das Schweißbad wird zu groß.

Prävention:

- Verwenden Sie einen höheren Schweißstrom und bewegen Sie sich langsamer, um ein gutes Schmelzen zu gewährleisten.

- Stellen Sie Ihre Schweißpositionen ein, z. B. den Verbindungswinkel, den Brennerwinkel und die Raupenposition.

- Verringern Sie die Abscheidungsrate, um übermäßige Materialansammlungen zu vermeiden.

Einschluss von Schlacke

Wenn in der Schweißnaht Schlackenreste eingeschlossen sind, schwächt dies das Metall. Schlacke kann sich beim Schweißen an der Oberfläche oder zwischen den Lagen festsetzen. Das passiert am häufigsten bei Schweißverfahren, die mit Flussmittel arbeiten, z. B. beim Stangenschweißen, Fülldrahtschweißen, Unterpulverschweißen und Hartlöten.

Die Ursachen:

- Den Schweißbrenner in einem falschen Winkel halten oder zu schnell bewegen.

- Unzureichende Reinigung des Metalls vor dem Schweißen.

- Verwendung eines niedrigen Schweißstroms, der das Metall nicht ausreichend erwärmt.

Prävention:

- Verwenden Sie einen höheren Schweißstrom.

- Halten Sie den richtigen Brennerwinkel und -weg ein, um zu verhindern, dass die Schlacke eingeschlossen wird.

- Reinigen Sie den Schweißbereich und entfernen Sie die Schlacke zwischen den Lagen.

Unvollständige Durchdringung

Dieses Problem tritt am häufigsten beim Stumpfschweißen auf. Es bedeutet, dass das Metall nicht den ganzen Weg durch die Verbindung schmilzt, so dass eine Seite an der Wurzel nicht vollständig verschmolzen ist.

Die Ursachen:

- Anwendung der falschen Schweißtechnik.

- Wahl der falschen Elektrodengröße.

- Es wird nicht genügend Füllmaterial aufgetragen.

Prävention:

- Verwenden Sie die richtige Schweißmethode.

- Erhöhen Sie die Menge des Füllmaterials.

- Wählen Sie die richtige Elektrodengröße für die jeweilige Aufgabe.

Andere Schweißnähte defekt

Rissige Halskette

Ein Problem beim Elektronenstrahlschweißen ist die Kettenrissbildung. Sie entstehen, wenn das geschmolzene Metall den Hohlraum nicht richtig ausfüllt und Lücken hinterlässt.

Die Ursachen:

- Verwendung von Metallen wie rostfreiem Stahl, Kohlenstoffstahl, Zinn oder Nickelbasis-Legierungen.

- Schlechte Schweißtechnik.

- Zu schnelles Schweißen.

Prävention:

- Wählen Sie bessere Materialien für das Elektronenstrahlschweißen.

- Halten Sie eine gleichmäßige Schweißgeschwindigkeit ein.

- Verwenden Sie die richtige Schweißmethode.

Schnurrhaare

Whiskers sind ein Problem beim MIG-Schweißen. Sie entstehen, wenn kleine Stücke des Elektrodendrahtes an der Wurzel der Schweißnaht zurückbleiben.

Die Ursachen:

- Die Elektrode befindet sich zu weit vor dem Schweißbad.

- Der Draht wird zu schnell in den MIG-Brenner eingezogen.

- Zu schnelles Schweißen.

Prävention:

- Schneiden Sie das kleine Stück Draht ab, bevor Sie beginnen.

- Reduzieren Sie die Drahtvorschubgeschwindigkeit.

- Verlangsamen Sie das Schweißen oder wenden Sie eine andere Technik an, z. B. das Schlagen der Elektrode.

Wie man Schweißfehler erkennt

Prüfungen sind ein gutes Mittel, um festzustellen, ob eine Schweißnaht die richtigen Normen erfüllt. Sie hilft Ihnen herauszufinden, warum Fehler auftreten und wie sie behoben werden können. Auch wenn es Zeit kostet, stellt die Prüfung sicher, dass die Schweißnähte stabil und sicher sind.

Es gibt zwei Hauptmethoden zur Überprüfung von Schweißfehlern:

Zerstörende Prüfung

Bei der zerstörenden Prüfung wird die Festigkeit einer Schweißnaht geprüft, indem sie bis zum Versagen beansprucht wird. Manchmal sind sowohl zerstörungsfreie als auch zerstörende Prüfungen erforderlich, um Fehler zu reduzieren. Einige gängige zerstörende Prüfungen sind:

- Ätzen mit Säure

- Geführter Biegeversuch

- Freier Biegeversuch

- Back-Bend-Test

- Nick-Break-Test

- Prüfung der Zugfestigkeit

Zerstörungsfreie Prüfung

Mit der zerstörungsfreien Prüfung können Sie eine Schweißnaht auf Probleme untersuchen, ohne sie zu beschädigen. Dies ist nützlich, wenn Sie Proben aus einer Charge prüfen müssen, ohne sie zu zerstören. Zu den gängigen NDT-Methoden gehören:

- Visuelle Kontrolle

- Flüssige Eindringmittel

- Magnetische Partikelprüfung

- Wirbelströme

- Prüfung mit Ultraschall

- Akustische Emissionen

- Radiographie (Röntgenprüfung)

Unterschied zwischen einer Schweißnahtunterbrechung und einem Defekt

Nach Angaben von ISO 6520Schwerwiegende Fehler werden als "Schweißfehler" bezeichnet, während geringfügige Fehler, die die Festigkeit nicht beeinträchtigen, als "Schweißunterbrechungen" bezeichnet werden. Die zulässigen Grenzwerte für diese Fehler sind in ISO 5817 und 10042 festgelegt.

Schlussfolgerung

Fehler beim Schweißen können gefährlich und kostspielig zu beheben sein. Die Sicherstellung qualitativ hochwertiger Schweißnähte ist jedoch immer die Mühe wert. Deshalb ist es wichtig, dass Sie die Grundlagen des Schweißens kennen und wissen, wie Sie Fehler vermeiden können.

Mit der modernen Technologie ist das Schweißen effizienter geworden. Fortschrittliche Prüfmethoden helfen Ihnen, Fehler leichter zu finden und zu beheben. Indem Sie sowohl Ihre Schweißkenntnisse als auch die von Ihnen verwendeten Geräte verbessern, können Sie Fehler erheblich reduzieren und stärkere, zuverlässigere Schweißnähte erzeugen. Aus diesem Grund stellt die Industrie heute Produkte von besserer Qualität her als je zuvor.

Unter DEKbieten wir erstklassige Schweißlösungen und Prüfdienste, um sicherzustellen, dass Ihre Schweißnähte den höchsten Standards entsprechen. Kontaktieren Sie uns noch heute und erfahren Sie, wie wir Ihnen zu einwandfreien Schweißnähten verhelfen können!

FAQs

Was sind die häufigsten optischen Schweißfehler?

Die häufigsten Schweißfehler, die Sie feststellen können, sind Risse, Schlackeneinschlüsse, Porosität, Unterschnitt, Spritzer und Überlappungen. Diese Probleme können die Schweißnaht schwächer und weniger zuverlässig machen, wenn sie nicht richtig behoben werden.

Was ist der schwerwiegendste Schweißfehler?

Risse sind der schwerwiegendste Schweißfehler, da sie die Struktur schwächen und zum Versagen führen können. Wenn Sie Risse finden, müssen Sie diese sofort beheben, in der Regel durch erneutes Schweißen, da sie im Endprodukt nicht mehr vorhanden sein dürfen.